Die Kosten der CNC-Bearbeitung gehören zu den zentralen Herausforderungen für jedes produzierende Unternehmen bei der Herstellung von Präzisionsteilen. Stellen Sie sich vor, Sie investieren Tausende von Euro in Rohmaterialien, durchlaufen mehrere Bearbeitungsschritte, um ein fertiges Produkt herzustellen, und aufgrund des Bruchs des Gewindebohrers beim letzten Gewindeschneidvorgang müssen Werkstücke im Wert von Hunderten von Euro direkt verschrottet werden.

Gleichzeitig stagniert die Produktionslinie, die Lieferzeiten verzögern sich und es entstehen zusätzliche Nachbearbeitungskosten. Dieses Szenario ist in CNC-Bearbeitungsbetrieben keine Seltenheit, und traditionelle Gewindeschneidverfahren sind die Hauptursache dieser versteckten Kosten.

Dieser Leitfaden wird Sie aus dem simplen Irrglauben an den Prozessstückpreis herausführen und Ihnen eine detaillierte Analyse darüber bieten, wie das Gewindefräsen die CNC-Bearbeitungskosten systematisch senken und die Bearbeitungszuverlässigkeit verbessern kann.

Ob Sie mit hohem Bearbeitungsdruck im CNC-Bereich konfrontiert sind oder CNC-Bearbeitungsdienstleistungen für Edelstahl oder CNC-Bearbeitungslösungen für Titan benötigen, hier finden Sie praktische und realisierbare Wege zur Kostenoptimierung.

Zusammenfassung der Kernantworten

| Kernkostenherausforderungen | Mögliche Fallstricke der traditionellen Zapfanlage | Die Gewindefräslösung von JS Precision |

| Reduzierung der Gesamtkosten der CNC-Bearbeitung | Gewindebohrerbrüche führen zu Ausschuss am Werkstück, Produktionsausfällen und hohen versteckten Kosten. | Durch den Einsatz robusterer Schaftfräser werden Gewindebohrerbrüche vermieden, hochwertige Werkstücke geschützt und die größte Risikoquelle an ihrer Quelle beseitigt. |

| Optimierung des CNC-Bearbeitungspreises | Die Bevorratung großer Mengen von Gewindebohrern für verschiedene Gewindegrößen führt zu hohen Lager- und Verwaltungskosten; auch der schnelle Verschleiß ist ein Problem. | Mit einem einzigen Gewindefräser lassen sich mehrere Steigungen und Innendurchmesser bearbeiten, wodurch die Werkzeuglagerkosten deutlich gesenkt und die Werkzeugstandzeit verlängert werden. |

| Sicherstellung der Stabilität bei der CNC-Bearbeitung hoher Stückzahlen | Verschleiß oder Bruch von Gewindebohrern können bei großen Teilechargen zu Konsistenzproblemen und Produktionsausfällen führen. | Das Gewindefräsen bietet eine bessere Kontrolle, ein besseres Wärmemanagement und eine effizientere Spanabfuhr und gewährleistet so eine gleichbleibende Qualität und Liefertreue bei der langfristigen CNC-Bearbeitung mit hohem Durchsatz . |

Zusammenfassung der wichtigsten Antworten

- Gewindefräsen ist die effektivste Methode, um die Kosten der CNC-Bearbeitung zu kontrollieren, da Kegelbrüche vermieden und das Werkstück direkt geschützt werden.

- Bei CNC-Bearbeitungsdienstleistungen für Edelstahl bietet das Gewindefräsen eine bessere Kontrolle über Schnittkraft und Wärme, wodurch die Gewindequalität verbessert wird.

- Bei der CNC-Bearbeitung mit hohem Durchsatz führen die Vielseitigkeit der Werkzeuge und die lange Lebensdauer des Gewindefräsens zu besseren langfristigen Kosten für die CNC-Bearbeitung.

- Bei der Kostenermittlung für die CNC-Bearbeitung müssen das Risiko eines Kegelbruchs und die damit verbundenen Folgekosten der Werkzeugverwaltung berücksichtigt werden.

Reduzierung der CNC-Bearbeitungskosten: JS Präzisionsgewindefräsen als Alternative zum Gewindeschneiden

Aufgrund von mehr als zehn Jahren Erfahrung in der Abwicklung von über 5000 hochpräzisen Aufträgen versteht JS Precision die Schwachstellen des traditionellen Gewindeschneidens in der realen Produktion genau: Gewindebohrerbruch, mangelhafte Gewindequalität und die daraus resultierenden versteckten Kostensteigerungen.

Unsere Lösung basiert auf bewährten Verfahren: Insbesondere bei unseren CNC-Bearbeitungsdienstleistungen für Edelstahl haben wir Teile aus den Werkstoffen 304 und 316L mit komplexen Gewindeeigenschaften mit einer Ausschussquote von 99,8 % bearbeitet. In unserer CNC-Großserienfertigung haben wir 100.000 Gewindeverbindungen innerhalb von 30 Tagen ohne Ausschuss aufgrund von Gewindebearbeitungsfehlern hergestellt.

Zweitens entsprechen unsere Prozesslösungen vollständig internationalen Standards, wie beispielsweise ASME B94.19 , „Standard für Schaftfräser und Schneidwerkzeuge“, der strenge Anforderungen an Werkzeuggenauigkeit und -toleranz stellt. Diese Norm bildet eine verlässliche Grundlage für die Zuverlässigkeit beim Gewindefräsen.

Unsere Erfahrungen haben uns einen klaren Einblick in die Problembereiche herkömmlicher Gewindeschneidverfahren in der realen Produktion verschafft, darunter gebrochene Gewindebohrer, schlechte Gewindequalität und steigende versteckte Kosten.

Dieser Leitfaden ist das Ergebnis von über zehntausend Stunden praktischer Erfahrung vor Ort und technologischer Forschung, und alle unsere Erkenntnisse und Empfehlungen basieren auf realen Projekten und Kundenfeedback.

Egal ob Sie ein Einkaufsleiter sind, der sich Sorgen um die Kosten der CNC-Bearbeitung macht, oder ein Ingenieur oder Unternehmer, der nach dem zuverlässigsten Bearbeitungsverfahren sucht, auf die Professionalität und Nützlichkeit dieses Leitfadens können Sie sich verlassen.

Wenn Sie sofort überprüfen möchten, wie Gewindefräsen Ihre CNC-Bearbeitungskosten senken kann, kontaktieren Sie bitte unser technisches Team. Wir erstellen Ihnen gerne einen kostenlosen Prozessanalysebericht auf Basis der von Ihnen bereitgestellten Teilezeichnungen.

Vernachlässigtes Kostenloch: Schmälert Ihre Gewindelösung Ihre Gewinne?

Das Gewindeschneiden ist ein Prozess, der üblicherweise in die Gesamtkosten von Präzisionsbauteilen einfließt. Zu den Risiken konventioneller Gewindeschneidverfahren zählen jedoch Gewindebohrerbruch und Gewindebeschädigung. Schon ein einziger Vorfall kann zum Ausschuss des Bauteils und damit zu erheblichen Mehrkosten bei der CNC-Bearbeitung führen.

Es gibt viele Fälle, in denen Unternehmen bei der Ermittlung des endgültigen Preises für die CNC-Bearbeitung nur die Materialkosten, die Abschreibung der Ausrüstung oder die Lohnkosten berücksichtigen und dabei die versteckten Kosten der Gewindeschneidvorgänge ignorieren.

Solche versteckten Kosten summieren sich täglich und schmälern den Gewinn eines Unternehmens erheblich. Gewindefräsen, mit nahezu null Werkzeugbruch und hoher Prozessflexibilität, beseitigt die Risiken von vornherein. Dadurch werden die CNC-Bearbeitungskosten besser kontrollierbar und die langfristige Wettbewerbsfähigkeit im CNC-Bereich sichergestellt.

| Prozesstyp | Häufige versteckte Kostenfaktoren | Anforderung an die Kostenkontrollierbarkeit |

| Konventionelles Anzapfen | Bruch und Verschrottung von Zapfhähnen, Ausfallzeiten, Werkzeuge mit unterschiedlichen Spezifikationen | Niedrig |

| Gewindefräsen | Werkzeugverschleiß (Lange Lebensdauer) | Hoch |

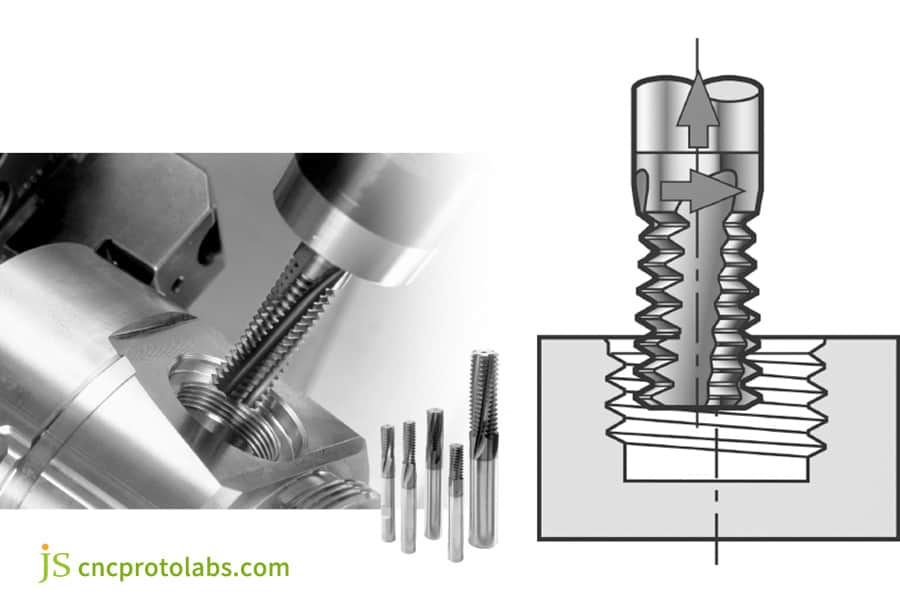

Abbildung 1 Wenn Sie die Kosten der Einzellochbearbeitung reduzieren möchten, ist Gewindefräsen in der Regel die bevorzugte Lösung.

Wie kann Gewindefräsen Ihre CNC-Bearbeitungskosten systematisch senken?

Um den wirtschaftlichen Nutzen des Gewindefräsens zu verstehen, muss man über die reinen Prozesskosten hinausgehend die Auswirkungen aus der Perspektive des gesamten Lebenszyklus eines Fertigungsprozesses betrachten.

Das Gewindefräsen ist nicht nur ein alternatives Verfahren zur CNC-Bearbeitung, sondern auch ein Ansatz zur Risikokontrolle und Prozessoptimierung, der die Frage „ Wie viel kostet die CNC-Bearbeitung ?“ aus verschiedenen Blickwinkeln beantworten kann .

Katastrophale Verluste lassen sich direkt vermeiden und wertvolle Artefakte schützen.

Vermeiden Sie die Demontage zur Verschrottung aufgrund von Hahnbruch:

In vielen Fertigungsfällen, in denen hochwertige Teile und schwierige Werkstoffe bearbeitet werden, kann ein Gewindebruch zum Ausschuss eines fast fertigen Bauteils führen. Hier spielt eine robustere Konstruktion mit sanfterer Schnittbewegung der Gewindefräser eine entscheidende Rolle, um Gewindebruch zu vermeiden und somit Ihr Kernprodukt zu schützen.

Weniger unerwartete Ausfallzeiten und damit verbundene Verarbeitungskosten:

Das Aussortieren fehlerhafter Gewindebohrer ist zeit- und arbeitsaufwändig. Daher gewährleistet das Gewindefräsen einen stabilen und störungsfreien Produktionsprozess und spart Kosten durch ungeplante Produktionsausfälle.

Erhöhte Flexibilität der Prozesse und optimierter langfristiger Preis für die CNC-Bearbeitung

| Dimensionen der Optimierung | Vorteile des Gewindefräsens | Auswirkungen auf die Preise für CNC-Bearbeitung |

| Werkzeugverwaltung | Mehrzweckwerkzeug, geeignet für Gewinde mit unterschiedlichen Durchmessern und ähnlicher Steigung. | Geringere Lagerbeschaffungskosten. |

| Bearbeitungsqualität | Hohe Oberflächengüte, gute Maßgenauigkeit. | Weniger Nacharbeit, niedrigere Stückkosten. |

- Multifunktionales Werkzeug, vereinfachte Lagerhaltung und Verwaltung: Dies trägt zu einer erheblichen Einsparung bei der Werkzeugbeschaffung bei und optimiert somit den Gesamtpreis der CNC-Bearbeitung.

- Verbesserte Oberflächengüte und Maßgenauigkeit: Geringere Nacharbeits- und Ausschussquoten, was im Laufe der Zeit zu niedrigeren Gesamtkosten der per CNC-Bearbeitung verarbeiteten Einheiten führte.

Möchten Sie die Kosten Ihres CNC-Bearbeitungsprojekts langfristig senken? Laden Sie Ihre Teilezeichnungen jetzt hoch, und wir erstellen Ihnen einen individuellen Gewindefräsprozessplan, der Sie transparent über alle Kosteneinsparungspotenziale informiert, damit Sie die Kosten der CNC-Bearbeitung besser einschätzen können.

Abbildung 3 Beim Gewindefräsen kann ein Werkzeug Gewinde unterschiedlicher Größe erzeugen.

Warum sollten sich CNC-Bearbeitungsdienstleistungen für Edelstahl auf das Gewindefräsen verlagern?

Bei der Verarbeitung von hochfesten, hochviskosen Werkstoffen oder bei der Großserienfertigung werden die Grenzen des traditionellen Abstichverfahrens deutlich sichtbar.

Es bestünden keine Zweifel an den wirtschaftlichen und Zuverlässigkeitsvorteilen des Gewindefräsens, wodurch es sich ideal für die CNC-Bearbeitung von Edelstahl, die CNC-Bearbeitung von Titan und die CNC-Bearbeitung in großen Stückzahlen eigne.

Das ultimative Werkzeug zur Beherrschung der Bearbeitung schwer zerspanbarer Werkstoffe

Handhabungsschwierigkeiten bei Edelstahl- und Titanlegierungen:

Bei der CNC-Bearbeitung von Edelstahl und Titan besteht die Gefahr, dass die Werkstoffe an der Schneide haften bleiben, eine starke Kaltverfestigung auftritt und beim traditionellen Gewindeschneiden Kegelbrüche und Probleme mit der Gewindequalität auftreten.

Dieses Problem wird im SAE International-Dokument ARP1331C behandelt, das besagt, dass die Bearbeitung schwer zerspanbarer Legierungen Bearbeitungsverfahren erfordert, die die Wärmeabfuhr gewährleisten und den Spanabtransport erleichtern. Dies wird durch die intermittierende Schnittbewegung beim Gewindefräsen präzise erreicht.

Die Reduzierung der Schnittkräfte trägt dazu bei, dünne Wände und Details zu erhalten:

Die Radialkraft beim Fräsen ist im Vergleich zum Gewindeschneiden gering und erleichtert so Bearbeitungsvorgänge wie das Schneiden von Gewinden an dünnwandigen Bauteilen, ohne Verformungen zu verursachen.

Realisieren Sie planbare Kosten und Lieferzeiten bei der CNC-Fertigung in großen Stückzahlen.

- Verbesserte Prozessstabilität und -konsistenz: Dies gewährleistet eine gleichbleibend hohe Gewindequalität von der ersten bis zur zehntausendsten Teilenummer und reduziert somit den Stichprobenaufwand für Qualitätskontrollen.

- Verkürzte Werkzeugwechselzeiten: Eine Verkürzung der Werkzeugwechselzeiten in der Fertigung führt zu einer effizienteren Nutzung der Anlagen, schnelleren Produktionszyklen und kontrollierbaren Produktionskosten in der Massenfertigung.

Wir bieten CNC-Bearbeitung für Edelstahl und Titan an. Bitte geben Sie Ihre Materialart und Produktionsmenge an. Wir erstellen Ihnen dann ein individuelles Parameterpaket für das Gewindefräsen, mit dem Sie Kosten und Effizienz bei der Bearbeitung großer Stückzahlen optimieren können.

Technische Praxis: Krise bei Tausenden von Titanlegierungs-Gewindeverbindungen: Von beinahe Schrott zu einwandfreier Lieferung in 72 Stunden

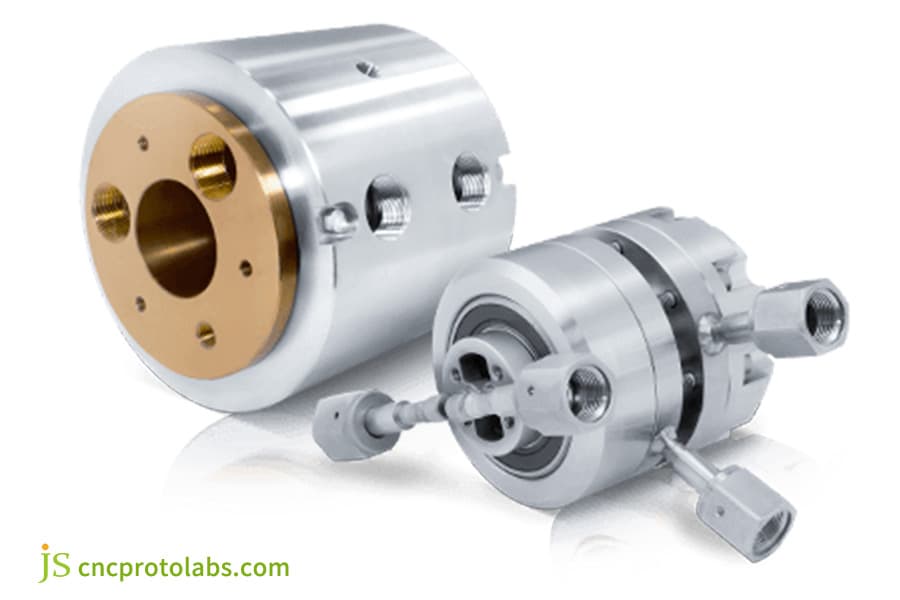

Der langjährige Kunde aus der Luft- und Raumfahrtindustrie sah sich mit dem dringenden Bedarf konfrontiert, 1000 Fluidverbinder aus Titanlegierung TC4 herzustellen und zu liefern. Das Produkt, das in Flugzeughydrauliksystemen eingesetzt wird, unterliegt strengen Anforderungen an Gewindegenauigkeit und Zuverlässigkeit.

Im letzten Arbeitsschritt des Gewindeschneidens von M8x1-Tieflochbohrungen traten jedoch unerwartet Probleme auf. Grund dafür war die hohe Viskosität der Titanlegierung TC4 und die Schwierigkeiten beim Abtransport der Späne. Die Bruchrate der Gewindebohrer erreichte 15 %, und innerhalb von zwei Tagen konnten 150 Halbzeuge aufgrund von Gewindebohrerbrüchen nicht weiterbearbeitet werden.

Krise: Fehlerhafte Charge von Kegelschnitten führt zur Aussetzung des Projekts

Da die Lieferfrist des Kunden nur noch 72 Stunden betrug, hätte jede Verzögerung eine Vertragsstrafe von bis zu 50.000 US-Dollar nach sich gezogen. Die Beschaffungskosten für diesen speziellen Titanlegierungsrohstoff hatten für dieses Projekt bereits 30.000 US-Dollar überschritten, weshalb das Projekt auf ein Scheitern zusteuerte.

Vor diesem Hintergrund drängte der Kunde mit seinem Hilferuf an JS Precision auf eine Lösung, um dieses spezielle Projekt, das auf dem Abstellgleis zu landen drohte, noch zu retten .

Schnelle Analyse und Prozessumstellung

Nachdem JS Precision die Hilfsanfrage erhalten hatte, aktivierte unser Unternehmen umgehend sein Notfallmanagementsystem. Nach Prüfung der Teilespezifikationen, des Materials und der Bearbeitungsbedingungen kamen die Verfahrenstechniker zu dem Schluss, dass das Hauptproblem der beschädigten Kegelfräser in der Bildung von Aufbauschneiden aufgrund der Materialviskosität und unzureichender Spanabfuhr bei tiefen Sacklöchern lag.

Innerhalb von 2 Stunden haben unsere Ingenieure das Spiralinterpolations-Gewindefräsprogramm neu geschrieben und dabei TiAlN-beschichtete Gewindefräser verwendet, die speziell für die CNC-Bearbeitung von Titan entwickelt wurden. Außerdem haben sie die Schnittgeschwindigkeit, den Vorschub und die Kühlmethode angepasst, um die Spanabfuhr und die Wärmeableitung zu optimieren.

Ergebnis: Kein Ausschuss und Kosteneinsparungen

Unser Produktionsteam hat die ganze Nacht damit verbracht, die Anlagen einzustellen und Parameter zu optimieren. Alle zehn probeweise gefertigten Bauteile haben die Tests auf Gewindegenauigkeit bestanden – ohne Werkzeugbruch und ohne Ausschuss.

Die anschließende Bearbeitung von jeweils 1000 Bauteilen über die nächsten 48 Stunden führte zum optimalen Ergebnis: kein Werkzeugbruch und kein Ausschuss. Die bearbeiteten Gewinde übertrafen die geforderten Industriestandards für die Luft- und Raumfahrtindustrie.

Diese Prozessumstellung half dem Kunden nicht nur, den Auftrag termingerecht abzuwickeln und hohe Vertragsstrafen zu vermeiden, sondern ersparte ihm auch die indirekten Kosten für den Nachkauf von Rohmaterialien und die Projektverzögerung. Ihr Nutzen übersteigt die anfänglichen Anpassungskosten für die CNC-Bearbeitung, die durch die Prozessumstellung entstanden, bei Weitem.

Haben Sie Schwierigkeiten beim Gewindeschneiden an schwer zerspanbaren Werkstoffen ? Oder ein Problem mit einem Werkstück? Rufen Sie einfach unsere technische Hotline an und beschreiben Sie Ihr Problem detailliert. JS Precision erstellt Ihnen dann einen Notfallplan, damit Sie keine unnötigen CNC-Bearbeitungskosten verlieren.

Abbildung 3: Flüssigkeitsverbindungen des Flugzeughydrauliksystems

Wie vergleicht und interpretiert man Preisangebote für CNC-Bearbeitung von verschiedenen Anbietern?

Wenn Sie Angebote von mehreren Anbietern erhalten, reicht es möglicherweise nicht aus, nur die Gesamtkosten zu vergleichen. Ein seriöses Angebot sollte die Risiken und Werte der gewählten Bearbeitungsmethode berücksichtigen und Ihnen so helfen, die tatsächlichen Kosten der CNC-Bearbeitung besser zu verstehen.

Verborgene Prozesse in Zitaten entschlüsseln

- Prozessbeschreibung: Es ist wichtig zu wissen, ob ein Angebot für direktes Gewindeschneiden oder für Gewindefräsen unterbreitet wird. Gewindefräsen ist in der Regel weniger risikoreich, aber kapitalintensiver, abhängig von den technischen Möglichkeiten des Anbieters.

- Fragen Sie nach versteckten Garantiekosten: Erkundigen Sie sich direkt beim Lieferanten: „Was passiert, wenn ein Kegel während der Bearbeitung bricht und dadurch Ausschuss entsteht? Wie sind die Verantwortlichkeiten und Kosten aufgeteilt?“ Zuverlässige Partner setzen auf robuste Verfahren wie das Gewindefräsen und können klare Qualitätssicherungsbedingungen bieten.

Analyse und Berechnung der Gesamtbetriebskosten (TCO)

- Berechnen Sie die potenziellen Risikokosten: Diese umfassen den Teilewert und die Wahrscheinlichkeit eines Gewindebohrerbruchs. Die potenziellen Risikokosten der beiden Prozesse können verglichen werden. Beispielsweise betragen die Risikokosten bei einem Teilewert von 100 US-Dollar und einer angenommenen Wahrscheinlichkeit eines Gewindebohrerbruchs von 5 % beim Gewindeschneiden allein 5 US-Dollar. Somit lassen sich die tatsächlichen CNC-Bearbeitungskosten umfassend abschätzen.

- Die Bedeutung einer Partnerschaft im Laufe der Zeit: Bei der Entscheidung, ob Sie mit einem solchen Lieferanten eine Partnerschaft eingehen sollten, ist dessen Fähigkeit, verbesserte Prozesse anzubieten und Risiken in Ihrem Unternehmen zu mindern, weitaus wertvoller als ein einfach nur zu niedriges Vertragsangebot.

Warum ist JS Precision Ihr idealer Partner für die Optimierung der Kosten in der CNC-Fertigung mit hohem Durchsatz?

Wir bieten Ihnen nicht nur Bearbeitungsdienstleistungen, sondern auch Fertigungslösungen mit umfassendem Prozess-Know-how . Bei JS Precision ist das Gewindefräsen nach wie vor unser bevorzugtes Verfahren für alle Werkstoffe, auch für schwer zerspanbare, damit Ihr Projekt schnellstmöglich realisiert werden kann und Kosten und Risiken minimiert werden.

Eine umfassende, auf Materialwissenschaften basierende Prozessdatenbank

Parameterbibliothek für parametrisierte Prozesse:

Wir haben eine Parameterbibliothek für parametrisierte Bearbeitungsprozesse wie das Gewindefräsen von Edelstählen und anderen Werkstoffen wie Titanlegierungen erstellt. Dadurch wird sichergestellt, dass alle Bearbeitungsprozesse mit effektiven Anlaufverfahren durchgeführt werden, um einen schnellen Produktionsstart und geringe Anlaufkosten zu gewährleisten.

Proaktive Empfehlungen im DFM:

Bereits in der Phase der Designprüfung können unsere Ingenieure proaktive Empfehlungen zur Fertigungsgerechtigkeit von Gewinden geben, beispielsweise hinsichtlich vorgeschlagener Zahnprofile und Toleranzen für das Fräsen, um den Aufwand zu reduzieren und die Produktivität bei Ihrer CNC-Bearbeitung in großen Stückzahlen zu steigern .

Ein Produktionssystem für Stabilität

Erweiterte Werkzeugverwaltung und -überwachung:

Um sicherzustellen, dass jeder Gewindefräser seinen optimalen Zustand erreicht, halten wir uns an ein striktes Werkzeugstandzeitmanagement und eine Überwachung direkt an der Maschine. Dies gewährleistet absolute Stabilität während der Serienproduktion und verhindert so zusätzliche Werkzeugkosten.

Durchgehende Qualitätsrückverfolgbarkeit:

Alle kritischen Bearbeitungsinformationen, vom Rohmaterial bis zum fertigen Gewinde, sind rückverfolgbar. Dies gewährleistet eine hohe Qualität und pünktliche Lieferung für Ihren CNC-Bearbeitungsauftrag in großen Stückzahlen.

Planen Sie ein CNC-Bearbeitungsprojekt mit hoher Stückzahl? Teilen Sie uns Ihre Produktionsanforderungen und Teilezeichnungen mit. JS Precision bietet Ihnen dann eine Komplettlösung für die Fertigung, beispielsweise Gewindefräsen. Dies gewährleistet mehr Stabilität bei der CNC-Bearbeitung von Edelstahl .

Häufig gestellte Fragen

Frage 1: Ist Gewindefräsen weniger effizient als Gewindeschneiden?

Bei der Bearbeitung von Einzellöchern ist das Gewindefräsen zwar etwas weniger effizient als das Gewindeschneiden, vermeidet aber Probleme wie Gewindebohrerbruch und häufige Werkzeugwechsel. Seine Effizienz ist jedoch bei der Bearbeitung von Tieflöchern schwer zerspanbarer Werkstoffe und der Bearbeitung von Gewinden mit unterschiedlichen Spezifikationen überlegen .

Frage 2: Kann die Gewindefräsmaschine Sacklöcher fräsen?

Absolut. Der Vorteil des Gewindefräsens ist bei der Herstellung von Sacklöchern besonders groß. Es ermöglicht eine präzise Kontrolle der Gewindelänge und eine effiziente Spanabfuhr durch intermittierendes Schneiden. Dadurch lassen sich die Schwierigkeiten der Spanabfuhr beim Gewindeschneiden in Sacklöchern deutlich reduzieren.

Frage 3: Ist für die Gewindebearbeitung von Aluminiumbauteilen ein Fräsvorgang erforderlich?

Für allgemeine Aluminiumbauteile und einfache Gewindeschnitte ist das Gewindeschneiden wirtschaftlicher. Bei teuren Aluminiumlegierungen, tiefen Gewinden oder dünnwandigen Aluminiumbauteilen empfiehlt sich jedoch weiterhin das Gewindefräsen, um Gewindebohrerbruch und damit verbundene Ausschussteile zu vermeiden.

Frage 4: Wie kann ich feststellen, ob mein Teil für das Gewindefräsen geeignet ist?

Für eine professionelle Beurteilung wenden Sie sich bitte an einen Ingenieur von JS Precision. Gewindefräsen ist vorteilhaft bei der Bearbeitung schwer zerspanbarer Werkstoffe, Gewinde mit großem Durchmesser, wertvoller Werkstoffe, Sacklöcher und dünnwandiger Bohrungen.

Frage 5: Könnte ich eine Analyse der vorhandenen Teile für einen Umbauprozess erhalten?

Selbstverständlich. Wenn Sie uns Ihre Teilezeichnungen und Ihre aktuellen Daten zum Gewindeschneidprozess zur Verfügung stellen, können wir die Wirtschaftlichkeit des Gewindeschneidens im Vergleich zum Gewindefräsen kostenlos bewerten.

Frage 6: Welchen Mindestdurchmesser kann ein Gewindebauteil durch maschinelle Bearbeitung herstellen?

Ja, JS Precision kann in der Regel Gewinde größer als M2 bearbeiten. Dies hängt jedoch stark von der Konstruktion Ihres Maschinenteils und Ihren Präzisionsanforderungen ab. Wir können Ihnen eine optimale Lösung für Ihr Problem anbieten.

Frage 7: Wird bei der Preisgestaltung standardmäßig das Gewindefräsen berücksichtigt?

Bei schwer zerspanbaren Werkstoffen wie Edelstahl und Titanlegierungen legen wir bei der DFM-Bewertung und Angebotserstellung besonderen Wert auf das Gewindefräsen, insbesondere im Hinblick auf wichtige Gewindeeigenschaften oder wertvolle Bauteile.

Frage 8: Über welche besonderen Zertifizierungen oder Erfahrungen verfügt JS Precision im Bereich der Bearbeitung von Titanlegierungen?

Wir verfügen über eine hochmoderne Bearbeitungslinie für Titanlegierungen, die die Luft- und Raumfahrt- sowie die Medizintechnikbranche beliefert. Unser Qualitätsmanagementsystem ist nach ISO 9001 und AS9100 zertifiziert. Wir besitzen umfassendes Know-how und zahlreiche erfolgreiche Beispiele für den gesamten Bearbeitungsprozess von Titanlegierungen, einschließlich des Gewindefräsens.

Zusammenfassung

Die Kontrolle der CNC-Bearbeitungskosten ist keineswegs ein Streben nach Kostensenkung, sondern eine Präventivmaßnahme gegen unbekannte Risiken. Gewindefräsen gilt aufgrund des geringen Werkzeugbruchrisikos, seiner Flexibilität und der vielseitigen Materialbearbeitung als Schlüssel zur effektiven Kostenkontrolle und zur Sicherung stabiler CNC-Bearbeitungskosten.

JS Precision kann das starke Glied in Ihrer Lieferkette sein und potenzielle Bearbeitungsrisiken in konkrete Qualitäts- und Kostenvorteile verwandeln.

Führen Sie umgehend die folgenden Schritte aus, um Ihr nächstes Projekt zu optimieren:

→ 【Fordern Sie Ihren persönlichen Kostenanalysebericht an】 Bitte senden Sie uns Ihre Teilezeichnungen zu , und unsere Ingenieure senden Ihnen kostenlos eine Prozessvergleichsanalyse (Gewindeschneiden vs. Gewindefräsen), die die möglichen Einsparungen aufzeigt.

→ 【Vereinbaren Sie ein Seminar zur Gewindebearbeitungstechnologie】 Sprechen Sie persönlich mit unseren Experten, um den bestmöglichen Plan für Ihr Projekt zu erarbeiten.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com