カスタムギア加工は最先端の機械の動作のバックボーンであり、ロボット関節の反復動作や毎分数万回転の航空機エンジンの機能においてミリメートル未満の精度が求められる状況では不可欠です。

これら2つの分野は、ギアトランスミッションに対して、ほぼ矛盾する厳しい要件を課しています。極めて高い電力密度、極めて長い耐用年数、極めて静かな動作レベル、そして過酷な環境下における絶対的な信頼性です。これらの要件は、従来の産業用ギア製造方法の限界を超えています。

この記事では、JS Precision が革新的なギア製造プロセスを通じて CNC ギア製造を新たなレベルに引き上げ、革新的な機器に中核的なパワーを提供する方法について詳しく説明します。

コア回答表

| 業界の課題 | コア製造の難しさ | JS Precisionのソリューション |

| 高精度・軽量ロボットジョイント | 狭いスペース内で高トルクとゼロバックラッシュを実現するには、極めて高い歯形精度と優れた剛性対重量比を備えたギアが必要です。 | 5軸CNCギア製造を活用し、トポロジー最適化設計と特殊軽量合金を組み合わせることで、ジョイントギアの究極のパフォーマンス統合を実現します。 |

| 極限の航空宇宙環境における信頼性 | AS9100などの厳格な認証を取得し、極度の温度、真空、振動、衝撃に耐える必要があります。材料とプロセスのトレーサビリティは非常に重要です。 | 完全にデジタル化された品質アーカイブを確立し、特殊な材料と超精密ギア製造プロセスを適用することで、原材料から完成品まで、すべてのギアの絶対的な信頼性とトレーサビリティが保証されます。 |

| コストと効率のバランス | 高性能は高コストを意味します。品質を維持しながら単価を削減するために、ギア加工プロセスを最適化することが重要です。 | これには、プロセスシミュレーションを通じて切削パラメータを最適化してスクラップ率を削減し、自動化された生産ラインを統合して効率性を向上させ、価値エンジニアリング分析を使用してクライアントの設計を最適化してコストを削減することが含まれます。 |

主な調査結果

- 技術的な専門知識は、パフォーマンスの上限に直接影響を及ぼします。カスタムギア加工の真の専門家は、材料科学から精密研削までのプロセスチェーン全体に精通している必要があります。

- プロセスの最適化はコスト管理の秘訣であり、最適なギア製造プロセスの付加価値は、コストの削減だけでなく、無駄を最小限に抑え、初回通過の歩留まりを最大化することから始まります。

- 認証とコンプライアンスは航空宇宙産業への参入切符です。成熟した航空宇宙品質管理システムを備えたサプライヤーを選択することは、プロジェクト成功の前提条件です。

- 市場の変化に対応するには、柔軟な製造能力が非常に重要です。CNCギア製造における製造能力は、少量多品種の注文にも対応でき、製品開発サイクルの短縮につながります。

JS Precision:カスタムギア加工、小ロット短納期

JS Precisionは、長年の経験を持つギア加工の専門メーカーです。ISO 9001品質基準を厳格に遵守し、その専門知識と経験を基に、カスタムギア加工の模範的な企業となっています。

当社の核となる強みは、材料選定からギア設計、精密加工、熱処理、試験に至るまで、プロセスチェーン全体を網羅していることです。各工程には厳格な基準と専門的な技術サポートが設けられています。

小ロット短納期においては、単品注文から3~5週間以内の迅速な納品まで、着実に業界トップクラスに到達しています。かつて、欧州のロボット工学企業向けに、DIN 4レベルの精度を持つカスタム多関節ギアを製造した実績があります。わずか4週間で20個のサンプルを納品し、顧客の研究開発サイクルを40%短縮することに寄与しました。

当社は、世界中の何百ものロボット工学、航空宇宙、産業機器プロジェクトにカスタマイズされたギア ソリューションを提供してきました。

当社のギアは一般的にDIN 5~6の精度を達成しており、主要部品は工程の最適化によりDIN 4以上に向上させることが可能です。さらに、安定した品質と効率的なサービスにより、多くのハイエンド顧客の中核戦略サプライヤーとなっています。

信頼できるカスタムギア加工パートナーをお探しの場合は、お気軽にお問い合わせください。製品のニーズとリードタイムをお知らせいただければ、無料のカスタマイズソリューションとコスト見積もりをお送りします。

カスタムギア加工はロボットジョイントの超高精度の要求をどのように満たすのでしょうか?

ロボット関節のギア加工精度に対する要求は非常に厳しいものです。カスタムギア加工は、革新的な技術を用いてこうした要求に応えるために特別に設計されています。ミクロンレベルの制御から軽量化まで、あらゆる側面が機能にとって極めて重要です。

バックラッシュのないミクロンレベルの精度

精密な歯の形状と方向の修正: JS Precision は、CNC ギア加工における精密研削技術を使用して、歯と螺旋方向をミクロンレベルで修正し、負荷がかかったときのギアの変形を相殺して、トランスミッションのバックラッシュをほぼゼロに抑え、ロボットの位置決め精度と再現性を実現します。

統合設計により、複数段取りによるエラーチェーンを排除:ギアベアリングマウント、スプライン、その他の関連要素はギアプロファイルと同時に加工されるため、複数段取り工程で発生するエラーは排除されます。これは、カスタムギア加工による超精密レベルのギア加工において、非常に重要な基礎となります。

軽量・高剛性材料・プロセス

特殊合金の使用: 軽量アルミニウム、チタン合金、金属ベースの複合材料などの特殊合金を選択した材料に応じて、ジョイントの重量を軽減しながら、ギアの剛性と疲労に対する耐性が向上します。

構造トポロジー最適化:ギアの非クリティカルな応力領域に対する科学的な軽量化設計を通じて軽量化の最適化を実行し、従来のプロセスでは製造できない複雑な軽量構造を 5 軸カスタム ギア加工によって製造します。

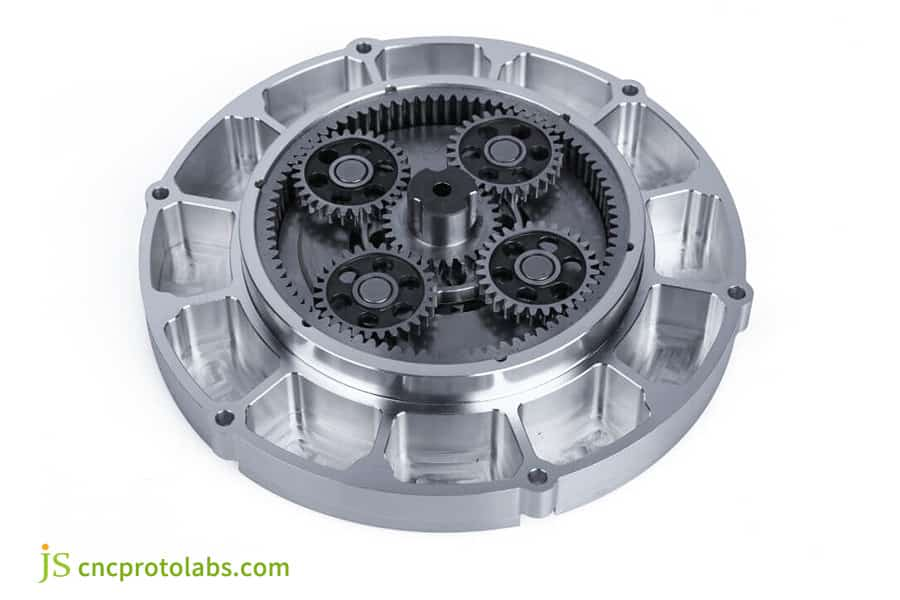

図 1 ギアは動きを調整し、トルクのバランスを取り、ロボットが複雑なタスクを完了するために必要な安定性と精度を提供します。

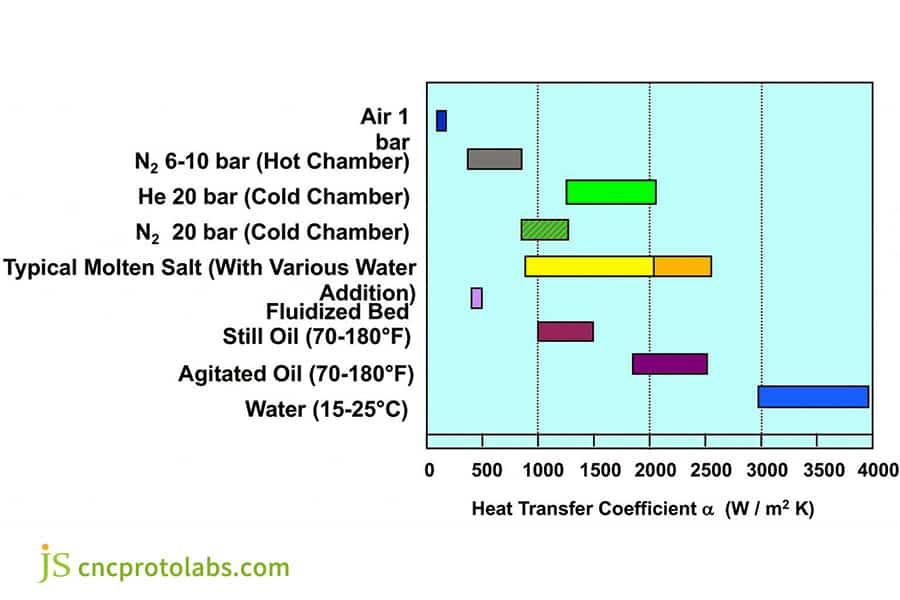

ギア製造工程における最適な熱処理の選択

ギア製造工程における熱処理は、ギアの性能と寿命にとって非常に重要なステップです。様々な用途に応じた適切な処理が必要です。JS Precisionはギア加工において豊富な経験を有し、様々な種類のギアに対して精密な熱処理サービスを提供しています。

| 熱処理プロセス | 適用可能なシナリオ | コアとなる利点 | コントロールポイント |

| 浸炭焼入れ(表面硬化) | 高い接触応力を受けるギア(例:ロボット RV 減速機ギア)。 | 表面硬度が高く、芯部の靭性が良好です。 | 制御雰囲気浸炭炉と圧力焼入れプロセスにより、変形と硬度勾配を精密に制御します。 |

| 高周波焼入れ(高周波焼入れ) | モジュールの大きいギア、または局所的な硬化を必要とするギア。 | 熱影響部が小さく、変形を制御可能。 | 均一な硬化を保証するために最適化された誘導コイル設計とプロセスパラメータ。 |

| 窒化 | 寸法精度が極めて高く、変形要件が最小限である精密ギア (例: 航空宇宙用サーボ機構ギア)。 | 表面硬度が高く、耐かじり性が良好で、変形が最小限です。 | 窒化層の品質を確保するために、窒化温度と時間を厳密に制御します。 |

適切な熱処理プロセスを選択することで、ギアの信頼性を大幅に向上させ、後々の故障リスクを軽減できます。ギアの運転条件と性能要件をお知らせください。当社の技術チームが、お客様のギア製造プロセスに最適な熱処理ソリューションをご提案し、プロセス検証に関するアドバイスを無料で提供いたします。

図2 一般的な急冷媒体の熱伝達率。

航空宇宙におけるカスタムギア加工の特別規格

航空宇宙産業におけるカスタムギア加工の要件は、一般産業よりもはるかに高くなっています。過酷な環境と極めて高い信頼性が求められるため、ギア製造には特別な基準が求められます。

JS Precision は、航空宇宙産業のギア製造におけるカスタム加工要件を満たすことができる完全なシステムと専門的なスキルを備えています。

AS9100認証プロセスの完全実装

AS9100は、認証文書に記載されている名称以上のものです。ギア製造プロセス全体を通して追跡可能な品質プロセスです。入荷材料の検査から出荷時のバッチレポートに至るまで、このプロセスは監査と追跡が可能であり、製造されるすべてのギアが航空宇宙仕様に準拠していることを保証します。

特殊な材料とプロセスの要件

航空宇宙向けグレードの材料のみを使用できます。すべての工程は実証済みで強化されており、変更は厳格なPPAP(生産前承認プロセス)を経る必要があります。JS Precisionは、航空宇宙向け生産ジョブ向けに独立した生産・管理チャネルを提供することで、生産中の専門性と独立性を維持しています。

極限環境検証

航空宇宙用ギアの性能には、高温・低温試験、塩水噴霧試験、振動試験など、特定の環境検証試験が必要です。当社のギア加工プロセス設計においては、当初から極限環境への適合を目指しています。

最適化されたギア加工プロセスによって総コストがどのように削減されるか

多くの企業は、ギアコストの最小化は価格の引き下げによって達成されると誤解しています。しかし、本質的には、ギア加工プロセスの最適化こそが総コストの最小化の基本です。JS Precisionは、科学的なプロセス最適化を通じて、品質を損なうことなくお客様の総コストを大幅に削減できるよう支援します。

シミュレーション駆動型プロセス最適化:

ギア加工の前に、専門的な切削シミュレーション ソフトウェアを使用して、加工プロセス中のツール負荷をシミュレートし、ギア加工中の材料の無駄と時間を最小限に抑え、加工パラメータを最適化してツールの寿命を最大限に延ばします。

自動化されたインテリジェントな生産ライン:

ロボットによる自動ロードおよびアンロード機能とオンライン測定および補正を組み込むことで、人的介入を最小限に抑え、設備効率 (OEE) を最大化し、製品バッチの安定性を実現するとともに、品質に関連するやり直しおよび顧客サービス費用を削減します。

CNC ギア製造はどのようにして少量注文への柔軟な対応を可能にするのでしょうか?

少量多品種の注文の需要が増加していますが、従来の産業用ギア製造では迅速に対応することができません。

その結果、優れた技術的特性を持つ CNC ギア製造は、この要件を満たすための必須のソリューションとなり、JS Precision が柔軟な注文に関する顧客の要件を満たすのに役立っています。

クイックチェンジオーバーテクノロジー

ゼロポイント位置決めシステムを使用することで、工具交換と治具交換はわずか数分で完了します。モジュール式の工具事前調整ライブラリと組み合わせることで、従来の産業用ギア製造工程において時間のかかるギア製造準備が比較的短時間で完了します。これにより、少量生産の効率が大幅に向上します。

デジタルプロセスライブラリとインテリジェントスケジューリング

成熟したギア加工プロセスのパラメータはプログラム化され、モジュール形式で保存されます。類似の注文が再び来た場合、即座に呼び出し、最適化し、生産することができます。インテリジェントなスケジューリングにより、緊急の注文や少量の注文も、納期に影響を与えることなく、タイムリーに処理されます。

小ロットのギアご注文で納期や価格にお困りでしたら、CNCギア製造サービスをご利用ください。ご注文情報とご希望の納期をお知らせいただければ、迅速な対応と低コストでのカスタマイズ製造が可能です。

産業用ギア製造における大型ギアの精密加工

風力タービンで使用されるヨーギアのような大型ギアの加工は、産業用ギア製造において大きな課題となっています。

大型ギアの製造には、そのサイズと製造精度への要求から、設備と製造工程の両面で課題が山積していました。JS Precisionは、大型ギアの製造において高い精度を実現しています。

大型設備の精度保証:直径数メートルの大型歯車を製造するには、工作機械の形状と剛性の精度が不可欠です。現在、当社では床置き型のフライス盤・ボーリング盤、そしてレーザー干渉計を搭載した大型CNC歯車ホブ盤を使用しています。

セグメント化された機械加工および組み立てプロセス:超大型ギアの場合、高精度のセグメント化された機械加工プロセスと、高度な現場のボーリングおよびボルト締めプロセスを組み合わせることで、最終的なギアリングの精度要件を確実に満たします。

機内測定と現場修理:大型歯車は移動できないため、現場ではポータブル大型歯車測定器を用いて検査を行います。現場検査の結果に基づき、歯車の精度が規格要件を満たしていることを確認するために、その場で局所的な微調整や研磨を行います。

高精度な大型ギア加工サービスをお探しですか? お客様のご要望、寸法、必要な精度、そして用途など、お気軽に当社の産業用ギア専門チームにご相談ください。無料の技術評価と合わせて、産業用ギア製造に最適なソリューションを迅速にご提案いたします。

図3 高度なCNC加工と熱処理能力により、耐久性と性能に優れた大型ギアを生産します。

ケーススタディ:12週間から3週間へ - ゼロブレークインギアセットがヒューマノイドロボットの開発を加速する方法

チャレンジ

新世代ヒューマノイドロボットの開発過程において、このロボットイノベーション企業の中核となる股関節減速機は、極めて高い性能が求められました。伝達時のバックラッシュは常に1分未満でなければなりません。設計の確定からフル機能を備えた適格なプロトタイプの完成までに必要な時間は、12週間以内である必要があります。

従来のサプライチェーンは、複数回の試作、独立したプロセス、そして現場での「慣らし運転」によるデバッグを伴います。このような状況では、サイクルタイムとパフォーマンスの両面で二重のボトルネックに直面しており、プロジェクトスケジュールの要件を満たすことは不可能です。

解決:

JS Precision は、体系的なエンジニアリング アプローチで顧客の悩みに対処し、次の 4 つのステップからなる主要なソリューションを提供しています。

1. 材料とデザインの協調最適化:

コンセプト確認からプロジェクトに参加し、低変形浸炭鋼を推奨することで、熱処理後の歯形歪みを30%低減し、歯形エッジの設計を根本的に最適化し、さらなる加工の基盤を築きました。

2. 統合プロセス:

革新的な5軸フライス加工と旋盤加工により、プラネタリーキャリアとギアブランクのワンタッチクランプと一体成形を実現。複数回のクランプによるデータム誤差を完全に回避し、ギアセットの組立精度を向上させます。

3. 閉ループにおける精密製造と検査:

厳格な「加工・測定・補正」閉ループプロセスを導入しています。精密研削後、ギア測定センターを介して歯面全体を即座にスキャンし、微細な誤差データをリアルタイムでフィードバックするとともに、後続の加工パラメータを自動補正することで、歯面精度が常にDIN 4以上に達することを保証します。

4. デジタル選択と事前組み立て:

完全な検査データに基づき、ギアはデジタルシミュレーションとマッチングを実施します。ギアは事前組み立て、潤滑、そしてクラス10,000のクリーンルームでの短期試験を実施し、性能が基準を満たしていることを確認します。これらのギアは「すぐに使用可能」な状態で納品されるため、お客様の現場でのデバッグ時間を節約できます。

結果

最終的に、顧客が12週間と予測していたギアセットの納期は3週間に短縮され、効率は75%向上しました。納入されたギアセットは「ゼロ・ブレークイン」運転を達成し、トランスミッションのバックラッシュは常に0.8分角以内に収まり、顧客の性能要件を完全に満たしました。

顧客はこのコラボレーションを高く評価し、「研究開発スピードの重要な柱」と評しました。その後、JS Precisionは同社の戦略的サプライヤーに昇格しました。

ギアリングの効率的な納品と最適なパフォーマンスを確保したいとお考えですか?ギアリングの設計図とプロジェクト要件を「ケーススタディと同じサービス」と明記の上、アップロードしてください。お客様のニーズに合わせたギア加工ソリューションをご提案し、迅速なプロジェクト実現をサポートいたします。

図4 ヒューマノイドロボット関節減速機

よくある質問

Q1: 通常、どの程度のギア精度レベルまで対応できますか?

ロボット工学や航空宇宙といったハイエンド分野においては、当社のギア加工能力はDIN 5~6の範囲にあります。ただし、重要な部品については、カスタマイズされたギア加工により、DIN 4の精度に達する場合もあります。

Q2: アプリケーションに適した熱処理プロセスを選択するにはどうすればよいですか?

熱処理方法の選定は、負荷の種類、回転速度、製造材料などを考慮した複雑な分析によって行われます。当社のエンジニアは、お客様の具体的な作業条件に基づき、浸炭、窒化、高周波焼入れなど、最適なギア製造プロセスを提案する専門的なアドバイスを提供いたします。

Q3: プロトタイプギアの小ロット注文の最小注文数量はいくらですか?費用はいくらですか?

小ロットの試作ギアを1個からご注文いただけます。CNCギア製造は柔軟な生産能力を備えているため、単価は大量生産よりも高くなりますが、全体のコストを考えるとはるかに経済的で実現可能であり、製品開発・検証段階に最適です。

Q4: 機械加工時の品質管理はどのように行われますか?

ギア加工の全工程において、IPQC品質管理を実施し、重要工程終了後には全数検査を実施しています。最終出荷前には、専門のギア測定センターによる全寸法検査レポートを発行し、すべてのバッチのギアが品質要件を満たしていることを確認しています。

Q5: 図面を受け取ってから試作品の納品までにかかる平均時間はどれくらいですか?

シンプルなギアの試作品の納期は2~3週間です。複雑な構造や高精度のギアセットの加工には3~5週間かかります。また、緊急のニーズには特急サービスで対応いたします。

Q6: 航空宇宙認証とは何ですか?

AS 9100品質システムを厳格に運用し、 NADCAPプロセス基準も満たしています。当社は航空宇宙向けカスタムギア加工プロジェクトの豊富な実績を誇り、この業界のあらゆる特殊要件を満たしています。

Q7: 標準以外の歯形や特殊構造のギアも加工できますか?

はい、弊社の 5 軸 CNC 設備と高度な CAM ソフトウェアは、インボリュート、サイクロイド、円弧などの非標準歯形や、カムとスプラインを統合した複合ギア部品の加工に特化しており、多様な加工ニーズに確実に対応できます。

Q8: 中国のサプライヤーと協力する際のコミュニケーションとプロジェクトのフォローアップはどの程度スムーズですか?

プロフェッショナルなバイリンガル・プロジェクトマネージャーとプロフェッショナルなPLMプラットフォームを擁し、リアルタイムのプロジェクトダッシュボード管理を実現します。これにより、効率的なコミュニケーションと情報の透明性が確保されます。タイムゾーンの違いにより「リレー方式」の進捗管理が可能になり、プロジェクト全体を通してスムーズなフォローアップが保証されます。

まとめ

カスタムギアの製造は、単純な加工や製造にとどまらず、テクノロジー、プロセス、経験、要件の正確な組み合わせが求められます。

ロボット システムの精密なジョイント、航空宇宙の非常に要求の厳しい環境、産業機械の安定したパフォーマンスなど、深い技術的知識、経験、効率的なサービスを備えたサプライヤーを選択することが、ギアのパフォーマンスに大きな利点をもたらす決定的な要因となります。

JS Precision は、ハイエンドの CNC ギア製造分野での豊富な蓄積、成熟したギア製造プロセス制御システム、そして世界トップクラスの顧客への産業用ギア製造の経験を活かし、お客様の革新的なプロジェクトを構想から飛行まで全面的にサポートすることに尽力しています。

次のギアドライブ変革を実現しましょう。

ギアの設計コンセプトや図面をお送りいただくには、 JS Precisionチームまで今すぐご連絡ください。お見積もりだけでなく、豊富なアプリケーション経験に基づいた予備的な実現可能性分析と価値最適化の提案もご提供いたします。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com