CNC 加工ツールを使用してチタン合金、焼き入れダイス鋼、耐熱合金などの硬質材料を加工する場合、ドリルビットの早期故障や寿命の急激な低下などの問題が頻繁に発生します。

これは、工具の調達コストを直接的に上昇させるだけでなく、工具交換のための頻繁なダウンタイムによって生産効率を低下させ、さらには加工精度や製品品質にも影響を与え、CNC加工作業の隠れた障害となります。

材料科学から幾何学的設計、工作機械の連携に至るまでのチェーン全体を分解し、CNC 加工見積もりを最適化して総コストを実際に削減する方法を示し、安定した予測可能な硬質材料加工システムの構築を支援します。

コア回答の要約

| 核となる質問 | 主な回答 | 価値 |

| 工具寿命の定義 | 逃げ面摩耗(VB≤0.3mm)とMTTLによって決定されます。コアは、母材とAlTiNコーティングの相乗効果です。 | 選択基準をリバースエンジニアリングするための科学的な評価基準を確立します。 |

| ドリルビットの選び方 | 基板、形状、コーティングの動的なマッチングが関係します。 | 実用的な方法論を取得し、試行錯誤のコストを回避します。 |

| 工作機械の役割 | スピンドルの振れ (<0.003mm) と高圧内部冷却 (>70Bar) が切削工具の潜在能力を決定します。 | 工作機械と切削工具の構成を最適化してパフォーマンスを最大限に引き出します。 |

| 総コスト最適化 | すべての消費量を定量化し、技術的なコミットメントを伴う専門的な見積りがコスト管理の鍵となります。 | コスト削減と効率向上のために総コストに焦点を当てます。 |

重要なポイント:

- システム工学の観点:工具寿命は、材料、形状、コーティング、工作機械、そしてパラメータ間の相互作用によって決まります。単独の選択では、その効果は限定的です。

- コストレバレッジ効果:ツール自体のコストは総加工コストのわずか 3 ~ 5%を占めるに過ぎませんが、ツール寿命の変動は総コストの 30% 以上に影響します。

- データに基づく意思決定:サプライヤーが提供するCNC 加工材料処理テスト (切削速度 Vc、穴あたりのコストなど) からの特定のデータに依存することは、ブランドに依存するよりも重要です。

- パートナーの価値: JS Precision などの専門家と提携する利点は、共同プロセス開発を通じてリスクを予測し、効果的に管理できるため、安定した機械加工の経済性が確保されることです。

JS Precisionにお任せください:硬質材料のCNC加工サービスにおける工具選定ガイド

硬質材料の CNC 加工では、問題解決に役立つ経験が重要です。JS Precision は長年この分野に深く関わっており、航空宇宙、精密金型製造などの業界で5,000 を超える硬質材料加工ソリューションを提供しています。

チタン合金や耐熱合金といった難削材における工具選定成功率は98%を誇ります。JS Precisionの技術スタッフは全員、業界で10年以上の経験を積んでいます。

国際標準化機構 (ISO) のISO 3685:1993に従って、硬質材料を加工するためのツールは、基板材料の強度とコーティングの接着に関する特別な要求を満たす必要があります。

JS Precision が提供するツール選択システムはこの規格に準拠しており、正式に認められた第三者によってパフォーマンスが検査されています。

また、当社には200 種類を超える CNC 加工材料の切削パラメータとツールマッチングソリューションを含む独自の材料処理データベースがあり、CNC 加工ジョブに関する正確なアドバイスを迅速に提供します。

硬質材料加工における工具寿命の問題でお困りの場合は、JS Precisionエンジニアリングチームまで今すぐご連絡ください。加工材料、穴径要件、工作機械の型式をご提供いただければ、無料でカスタマイズされたCNCドリルビット選定プランをご提供いたします。試行錯誤によるコスト削減と加工効率の迅速な向上を実現します。

CNC 加工ツールの寿命を本当に決定するものは何でしょうか?

CNC加工ツールの寿命は、基板、種類、パラメータによって異なります。これらを理解することで、根本から寿命を延ばし、ひいてはCNC加工コストを削減することができます。

定量的評価:ツール寿命の終わりの定義

工具の寿命は意見の問題ではなく、測定可能です。工具の寿命の基準は通常、工具側面の平均摩耗幅が0.3mmになったとき、または工具に欠けや転がりなどの損傷が現れたときです。

平均工具寿命(MTTL)は重要な統計指標です。これは工具群の平均寿命を示し、 CNC加工における工具交換サイクルの計画プロセスを統計的にサポートします。

基材とコーティングの相乗防御

- 基板の靭性:超硬合金のコバルト含有量 (6% ~ 12%) と超硬合金の粒子サイズにより、耐摩耗性と耐衝撃性のバランスが保たれます。

- コーティングによる保護: AlTiN、AlCrN、または SiAlYN コーティングは耐熱性と耐摩耗性に優れており、特定の CNC 加工材料に適しています。

現在ご使用のCNC加工ツールが最適な寿命に達しているかどうかを知りたいですか?加工パラメータとツールモデルをアップロードしていただければ、JS Precisionが無料の寿命評価と、さらなるコスト削減に役立つ最適化の提案をご提供いたします。

図1 異なる表面コーティング(光沢、黒色酸化物、TiN、TiCN、TiAlN)を施した5種類のツイストドリルが並んでいます。

硬質材料用の CNC ドリル ビット選択の科学を習得するにはどうすればよいでしょうか?

CNC ドリルビットの選択は硬質材料の加工にとって非常に重要であり、効率と寿命を向上させるには材料と形状設計の正確なマッチングが必要です。

材料の選択: 超硬合金、コバルト含有高速度鋼、または粉末冶金高速度鋼

硬質材料を様々な材質のドリルビットで加工した場合、加工性能は大きく異なります。詳細な比較は以下の通りです。

| ドリルビット材質 | コバルト含有量/特性 | HRC 45+鋼の機械加工における寿命倍数 | 適用可能なシナリオ | 価格帯(USD/ビット) |

| コバルト含有高速度鋼(HSS-Co) | コバルト含有量 5%~8% | 1倍 | 硬度の低い硬質鋼、小ロット加工用。 | 15~30歳 |

| 粉末冶金高速度鋼(P/M HSS) | より細かい粒子、優れた靭性 | 3~5倍 | 高い靭性、複雑な穴形状が求められる硬質材料の加工。 | 30~60歳 |

| インテグラルカーバイド | コバルト含有量6%~12%、より微細な炭化タングステン粒子 | 10倍以上 | 高硬度材料、 大量加工、高精度要求。 | 60~150 |

幾何学的デザイン: プロセッサセンターからチップを取り外して冷却するために作られました

ドリルビットの幾何学的特性は切削性能に直接影響を及ぼし、通常は加工する材料に応じて選択する必要があります。

- 先端角度:チタン合金の場合は刃先の強度を高めるために 130° ~ 140°、鋼の場合は最適なセンタリングを実現するために118° ~ 135° 。

- ねじれ角:高硬度材料の場合は約30°、粘性材料の場合は切りくずの除去を容易にするため約40° 。

- 熱と構成刃先を回避するのに役立つ広い切れ刃と研磨されたチップ溝は、高温合金に有効です。

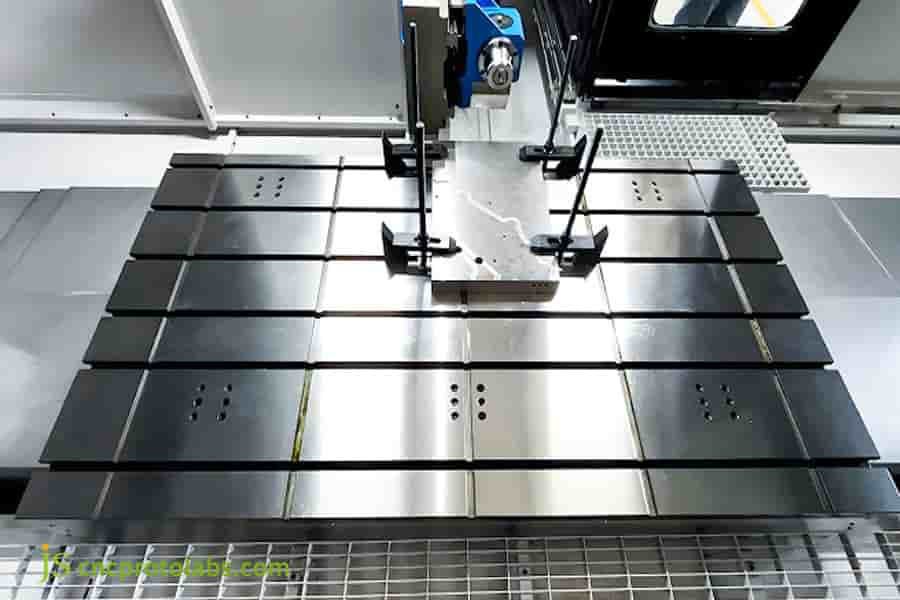

図 2 硬質材料の加工には、正しい戦略とツールを使用する必要があります。

CNC マシニング センターがツール寿命を左右する要因となるのはなぜでしょうか?

高品質のCNC 加工センターはCNC 加工ツールの品質を保証できますが、その精度、剛性、冷却システムによって潜在的なリリースも決まります。

動的精度:見落とされがちなツールキラー

スピンドルのラジアル振れも ドリルの振れは穴あけ精度を左右する重要な要素の一つで、0.003mm(3μm)に制御する必要があります。振れが大きすぎると、ドリルビットや刃先に不均一な応力が生じ、刃先にかかる負荷が倍増し、欠けが発生する可能性が高くなります。

同時に、 工作機械全体の剛性も重要です。剛性が不十分だと、切削中にビビリが発生し、工具を損傷するだけでなく、加工面の品質にも影響を与えます。

冷却効率:中央プロセスの補助

冷却性能は切削温度の制御に直接影響します。高圧内部冷却は、切削刃へのクーラントの正確な供給を保証します。高圧内部冷却とは、最低70バールの圧力で冷却を行うプロセスを指します。

例えば、チタン合金材料のような熱伝導率の低い材料を加工する場合、スピンドルの中心と工具の内部冷却穴が正確に位置合わせされた高性能な冷却システムの必要性は強調しすぎることはありません。

アメリカ金属加工技術協会(AMT)のデータによると、硬質材料の加工において高圧内部冷却を行うと工具寿命が2 ~ 3 倍向上します。

お使いのCNCマシニングセンターに最適な工具性能が備わっているかご不明な場合は、JS Precisionまでお気軽にお問い合わせください。無料の工作機械性能評価サービスをご提供いたします。お客様の設備に合わせて工具とパラメータの組み合わせを最適化し、設備と工具の相乗効果を最大限に引き出します。

CNC 機械加工ジョブでツールが早期に故障した場合、誰が実際に費用を負担するのでしょうか?

工具の早期故障による隠れたコストは、購入価格をはるかに上回ります。CNC加工におけるコスト削減と効率向上には、正確な総コスト計算が不可欠です。

隠れたコストの内訳:ツールコストは氷山の一角に過ぎない

単穴加工の総コストは複数の部分で構成されており、具体的な計算式は次のとおりです。

[ (工具コスト/寿命中の穴数) + 工具交換時間コスト + スクラップリスクコスト + 機械エネルギー消費量 ]。

たとえば、ドリルビットのコストは 50 ドルで、100 個の穴を開ける場合、ツールのコストは 0.50 ドルになりますが、ドリルビットの寿命を 300 個の穴に延ばすと、ツールのコストは 0.17 ドルにしか下がりません。さらに、ツールの交換が減るとダウンタイムのコストが下がり、ツールが安定すると廃棄率が低下します。これらはすべて、総コストを大幅に変える可能性のある要因です。

JS Precisionのソリューション:見積から納品までの総コスト最適化

JS Precision では、CNC 加工ジョブの場合、シミュレーション ソフトウェアを使用して、プロセスの前に切削力と熱負荷の分析と加工ツール戦略を計算します。

当社のCNCマシンの見積りでは、工具交換サイクル、工具寿命、スクラップ率を正確に予測できます。技術的な最適化により、お客様の単品加工の総コストを45%削減することができました。

どの CNC 加工材料に根本的なツール戦略が必要ですか?

CNC工作機械で加工できる材料は多岐にわたります。これは材料の特性が異なるためです。

限界の拡張:高温合金とチタン合金の微視的対応

インコネル718とTi-6Al-4Vは加工硬化が強く、熱伝導率が低い。ISO 2296:2018規格では、「耐摩耗性コーティング+強靭な母材+鋭利な刃先」の組み合わせが求められ、切削速度は20~40m/分に制御される。

硬度と摩耗:硬化鋼と複合材料の闘い

- HRC50+ 焼入れ硬化鋼:欠けを防ぐために、負のすくい角のドリル ビットと小さなカット ペック パターンを使用します。

- CFRP: DLC または PCD コーティングされたドリル ビットを使用して、耐摩耗性を高め、穴の品質を確保します。

以下は、さまざまな硬質材料に推奨される切削工具とパラメータの表です。

| 加工材料 | 推奨工具材質 | 推奨コーティング | 切断速度Vc(m/分) | 1ホールあたりのコスト(米ドル) |

| Ti-6Al-4Vチタン合金 | 超微粒子炭化物 | アルティン | 20~30 | 0.8~1.2 |

| インコネル718高温合金 | 超微粒子炭化物 | シアリン | 25~40歳 | 1.5~2.0 |

| HRC 60 硬化鋼 | 高靭性炭化物 | アルミニウムクロム | 30~50 | 0.5~0.8 |

| CFRP複合材料 | PCDダイヤモンドコーティング | ダウンロードコンテンツ | 100~150 | 2.0~3.0 |

長期的な価値を得るために CNC 機械加工の見積りを解読して最適化するにはどうすればよいでしょうか?

プロフェッショナルなCNC加工の見積もりには、技術的な裏付けが不可欠です。適切な選定と長期的な利益を最大限に得るためには、重要な詳細を把握することが重要です。

技術的な引用:数字に隠された可能性を見つける

高品質なCNC加工の見積もりには、加工工具の種類/モデル、設定済みのS/F値、おおよその工具摩耗率など、多くの技術的詳細に関する推奨事項が明確に記載されている必要があります。実際、これらの詳細はすべて、品質とコストの最大の保証となり、加工プロセスにおけるあらゆる潜在的なリスクを事前に把握する上で役立ちます。

JS Precisionとの協業 - 共同開発を通じてリスクを確実性に変える

JS Precisionは、プロジェクトの初期段階からコミュニケーションを重視した「共同開発」型のコラボレーションを実践しています。製造性を考慮した設計(DFM)に関する詳細な分析を無料で提供することで、部品設計の最適化と部品加工の難易度軽減を支援します。

重要な部品やアセンブリについては、有償発注または有償発注の初回サンプル加工も承ります。これにより、量産工程における効率の最大化とコストの最小化を実現する最適な切削工具パラメータを共同で検証することができます。

技術的なコミットメントを含む、透明性のあるCNC加工のお見積りをご希望ですか?部品の図面と加工要件をご提出いただければ、JS Precisionが24時間以内に詳細なお見積りをお送りします。技術仕様とコストの内訳を明確にご説明し、より確かな情報に基づいたご判断をお手伝いいたします。

ケーススタディ:工具寿命が300%向上、JS Precision社が航空宇宙エンジンのインコネル718深穴加工を克服

挑戦:直径30倍の深穴の「悪夢」

航空宇宙部品メーカーは、インコネル 718 高温合金材料に、直径 6 mm、深さ 180 mm、深さと直径の比が 30:1 の深穴を加工する必要がありました。

従来の方法では、平均寿命がわずか3穴という従来の超硬ドリルビットが使用されていました。切りくずの除去が不十分だったため、穴位置の大きなずれや表面粗さRa値の悪化が生じ、最大15%の廃棄率につながっていました。その結果、プロジェクト開発の遅延が発生し、穴1つあたりの加工コストが2ドル以上も発生していました。

JSプレシジョンの体系的なブレークスルー

JS Precision は、リクエストを受け取り次第、問題に対処するための技術チームを結成しました。

1. 特殊な切削工具: 10% のコバルトを含む超微粒子超硬合金粉末マトリックスと 38° の高螺旋角を採用し、切りくずの除去性能を向上させています。また、SiAlYN ナノ複合層により、高温耐摩耗性と耐付着性が向上しています。

2. プロセス革新:コンピュータープログラミングには、「プログレッシブペッキングドリル+短時間の後退」のプロセスが含まれており、5mmのドリル移動ごとに2mmの後退があり、120Barの工作機械の超高圧冷却が行われます。

3. 工作機械の連携:工具連携による加工には、剛性スピンドル(ラジアル振れ <0.002mm)と精密な内部冷却システムを備えた CNC 加工センターを選択します。

結果:コストブラックホールから安定した生産へ

新しいソリューションを導入した後、ドリルビットの寿命は 12 穴以上にまで延び(300% 増加)、穴の位置誤差は±0.01 mm 以下に維持され、表面粗さは Ra ≤ 1.6 μm に低減しました。

スクラップ率は 2% 以下に削減され、単穴加工コストは 0.8 米ドルに引き下げられ、単品加工の総コストは45% 削減され、プロジェクトの納期サイクルは 30% 短縮されました。

同様のコスト削減と効率向上の成果を再現したいとお考えですか? JS Precisionにご連絡いただき、加工の課題を共有いただければ、技術的なボトルネックを克服し、安定した利益を確保するための個別のプロセスソリューションをご提供いたします。

図3 深穴付き航空部品のCNC加工

よくある質問

Q1: 硬化鋼(HRC 60以上)を加工する場合、ドリルビットのどの特性が最も重要ですか?

最も重視すべき点は衝撃靭性です。焼入れ鋼は非常に高い硬度を持つため、切削時に工具の刃先は大きな力を受け、破損しやすくなります。そのため、単に硬度を追求するのではなく、面取りなどの強固な刃先設計と高靭性母材を備えた超硬合金ドリルビットを優先することをお勧めします。

Q2: 高圧内部冷却(>70 Bar)は本当に必要ですか?通常の冷却液でもダメですか?

深穴や難削材のCNC加工において重要な役割を果たします。通常の注湯冷却では切削領域への浸透が不十分なため、金属切粉を十分に冷却・除去することができません。一方、内部高圧冷却は切削刃先まで到達し、切粉を粉砕するとともに熱を素早く除去することで、工具寿命を数倍に延ばします。

Q3: ドリルビットを再研磨するか廃棄するかをどのように判断すればよいですか?

基本的には2つの特徴を検査します。まず、逃げ面の均一摩耗量VBが0.3mm以上であるかどうか、そして刃先にマイクロチップがあるかどうかです。超硬ドリルビットの再研磨は非常に高価なので、廃棄する際にはそのまま排出する方が経済的です。

Q4: コーティングの色(金、黒、青紫)は性能レベルを表していますか?

コーティングの色は組成と関連していますが、性能レベルを直接示すものではありません。例えば、AlTiNは紫がかった黒、AlCrNは灰黒、金色はTiNコーティングの色です。実際の性能は、コーティングの具体的な組成、構造、厚さ、その他の主要な指標によって決まります。

Q5: JS Precision は特定の材料に対して切断パラメータを推奨できますか?

もちろんです。JS PrecisionはCNC加工材料に関する包括的なデータベースを保有しています。お客様の材料の種類と工作機械の状態に応じて、最適化され実証済みの切削パラメータをご提供し、直接適用することができます。

Q6:少量試作の際には、特殊な材質用の高価な専用ドリルビットを購入する必要がありますか?

はい、その通りです。不適切な工具を使用すると、スクラップ、時間のロス、そして工作機械の摩耗が増加します。これらのコストは特殊ドリルビットのコストよりもはるかに高く、小ロット試作の成功を確実にするための重要な投資となっています。

Q7: 大量生産における工具寿命の監視方法は?

SPC(統計的工程管理)を導入し、すべてのCNC工作機械の穴あけ加工数を追跡します。これにより、切削力やスピンドル動力の変化を監視し、工具交換時期を予測し、突然の機械故障を防止できます。

Q8: 見積もりにはツール費用が含まれていますか?

JS PrecisionのCNC加工見積では、通常、「加工サービス料金」と「工具消費料金」が区別されています。長期プロジェクトの場合は、工具を含めた「一括見積」も可能です。

まとめ

硬質材料のCNC加工における最大の課題は、「より硬い工具を選択する」ということではありません。むしろ、材料、工具、工作機械、そしてパラメータを組み合わせた科学的なシステムを確立することです。

CNC加工ツールの寿命のばらつきは一見些細なことのように思えますが、総コストに30%以上のばらつきをもたらす可能性があります。適切な方法を選択することでのみ、真のコスト削減と効率向上を実現できます。

JS Precisionは、豊富な経験とデータに基づき、チタン合金、耐熱合金、その他の特殊材料の加工における課題解決をサポートします。CNCドリルビットの選定からCNC加工のお見積りまで、お気軽にご相談ください。

工具の早期故障や高額なコストなどにお困りの方は、JS Precisionまで今すぐご連絡ください。部品の図面と材料の詳細をお送りいただければ、当社の専門知識に基づいた包括的なCNC加工のお見積もりをご提示いたします。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com