ギアホブ加工サービスは、電気自動車減速機の静かな動作から最高レベルの信頼性が求められる航空宇宙作動システム、そして言うまでもなくミクロンレベルの精度が人命を救う安全要因となる医療機器の分野まで、数多くの重要な用途を持つギア加工の中核を成しています。

「機械の心臓部」とも呼ばれるギアの機能、騒音、耐用年数は、製造工程の精度と信頼性に直接左右されます。

この記事では、ギア加工技術、特に精密ギアホブ加工の基礎について解説し、技術の基礎からJS Precision などの最高のギア加工会社の選択に至るまでの完全な概要を示します。

コア回答の要約

| ガイドラインのハイライト | 主要な評価項目 | JSプレシジョンのコアバリュー |

| プロセスを理解する | 原則、効率、プロセスの成熟度 | ギアホブ加工における数十年にわたる経験、1000 個以上のギアのプロセス データベース。 |

| 精度保証 | 工作機械の性能、公差管理、検査システム。 | 高級設備を輸入し、 ISO 5-8 の精度レベルを達成し、全工程を SPC リアルタイム監視下に置いています。 |

| サービスマッチング | カスタマイズの柔軟性、バッチのスケーラビリティ、技術サポート。 | 試作品1個から100万個までの生産をサポートし、DFMおよびフルプロセスエンジニアリングサポートを提供します。 |

| パートナーの選択 | 技術的な専門知識、品質システム、業界での経験、幅広いサービス範囲。 | ISO 9001:2015品質管理システム、電気自動車/精密トランスミッションおよび関連分野の開発に携わり、ワンストップサービスを提供しています。 |

重要なポイント

- 精密ギアホブ加工の核心価値は安定した高精度と優れた再現性にあり、これが最終製品の性能と信頼性を直接決定します。

- ギア製造会社を評価する際には、価格だけでなく、設備全体の強度、品質管理システム、エンジニアリング サポート能力も考慮する必要があります。

- カスタマイズされたサービスと大規模生産は相反するものではなく、優れたパートナーは柔軟なシステムを通じてその両方を同時に処理することができます。

- JS Precision などの専門メーカーを製造設計 (DFM) 段階に関与させることで、リスクを軽減し、コスト効率を確保し、プロジェクト作業をより迅速に完了することができます。

- お客様の成功は、最先端のギア加工プロセス、厳格な品質基準、そしてお客様独自の要件を効果的に調整できる製造パートナーを持つかどうかにかかっています。

このガイドを信頼する理由:JS Precision Gear Hobbing Servicesの詳細な説明

このガイドは、JS Precision の長年にわたるギア加工のノウハウに基づいており、自動車、航空宇宙、医療アプリケーションなどのプレミアム業界のクライアントにとって貴重なリソースとなります。

当社は技術主導のギア製造会社として、すべてのプロセスが厳格な品質要件を満たしていることを保証するために、ISO 9001:2015品質管理システム認証を取得しています。

当社のギアホブ加工サービスは、50 種類以上のギア材質に対応し、モジュールは 0.2 から 10 まで対応しています。過去 3 年間で300 件を超える高精度プロジェクトを達成し、顧客再購入率は 85%、平均納期遵守率は 99.2% です。

過去 3 年間で、当社は世界中のお客様に対して 300 件を超える高精度のプロジェクトを達成し、平均納期遵守率は 99.2%、顧客再購入率は 85% でした。

当社は、高級新エネルギー車メーカーのトランスミッションの騒音と効率の課題を、精密ギアホブ加工技術と DFM 最適化により解決した事例があります。その結果、ギア噛み合い騒音は 3dB 未満、効率は 1.5% 向上し、量産歩留まりは 97.5% から 99.8% に向上しました。

これらの具体的な結果は、当社がクライアントの根本的な悩みを解決する能力があることを示しています。

信頼できるギアホブ加工サービスプロバイダーをお探しなら、JS Precisionの専門的な能力、厳格な品質管理、そして豊富な業界経験は信頼に値します。当社の技術力を直接お確かめになりたいですか?当社のエンジニアにご連絡いただければ、無料のギア加工実現可能性分析レポートをお送りし、お客様のプロジェクトをどのようにサポートできるかご説明いたします。

精密ギアホブ加工とは?現代のギア加工の核心

ギア加工プロセスは数十年にわたる革新を経て、精密ギアホブ加工が主流の効率的な方法となり、ローリングカッターによる連続切削により高精度と高生産能力を実現し、中規模から大規模生産に最適な選択肢となっています。

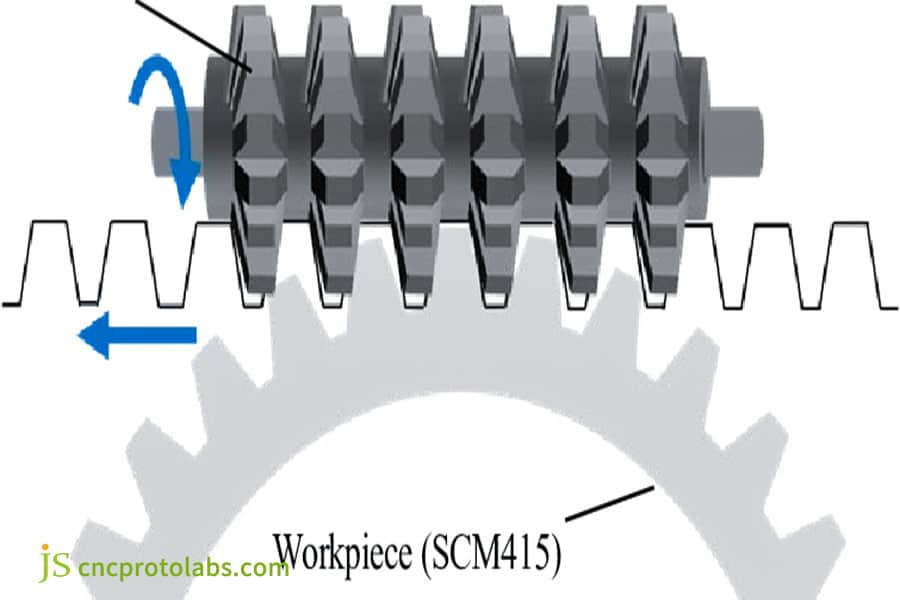

ギアホブの原理: ギアホブでは連続噛み合いがどのようにして実現されるのでしょうか?

ホブ加工は、ホブカッターとワークピースが常に噛み合うという原理に基づいています。ホブカッターはワークピースと連動して一定の比率で回転し、切削を行います。

この工程では繰り返しの位置決めが必要ないため、他の断続加工工程よりも効率的です。JS Precisionは、必要な精度に応じて切削パラメータを調整できます。

ギアホブ加工とギアシェーピング/ミリング: なぜ中量から大量生産のギア製造ではホブ加工が主流なのでしょうか?

ギアホブ加工は他の加工方法に比べて大きな利点があり、中規模から大規模生産に適しています。

| プロセスタイプ | 生産効率 | 加工精度 | 適用可能なバッチサイズ | コスト管理 |

| ギアホブ | 高(連続切断) | ISO 5-8 | 中~大規模バッチ | 低(バッチサイズに応じて単位コストが減少) |

| シェーピング | 中(断続伐採) | ISO 6-9 | 少量生産 | 中(複雑な歯形に適しています) |

| フライス加工 | 低(単歯切削) | ISO 7-10 | 単品/小ロット | 高(処理サイクルが長い) |

ギアホブ加工工程の内訳

ギアホブ加工プロセス全体は、品質を確保するために厳格な作業を必要とします。

- 原材料の準備:適切な材料を選択し、熱処理して機能性を向上させます。

- ホブの選択と取り付け:ギアのパラメータに基づいてホブを選択し、ギアホブ盤に正確に取り付けます。

- ブランク加工: CNC 旋削により精密なブランクを製造します。

- ギアホブ加工:プログラムと観察に基づき、同時に調整を行います。

- CNC プログラミング:工作機械の動作を制御するためのパラメータを入力するプロセス。

- 精密検査:歯の形状やピッチなどの主要なパラメータを検査します。

- バリ取りと洗浄:不純物を除去して表面の純度を確保します。

- 後処理:必要に応じて熱処理または研磨。

JS Precisionは数十年にわたりギアホブ加工ソリューションに積極的に取り組んでおり、複雑なギアタイプを高精度に精密加工するための最適なプロセスを確立しています。当社のギア加工プロセスがお客様の製品にどのように適合するかを知りたいですか?ギア図面を当社のエンジニアリングチームにご提出いただければ、プロセス最適化ソリューションを無料でご提供いたします。

図1 歯車ホブ加工の概略図

図1 歯車ホブ加工の概略図

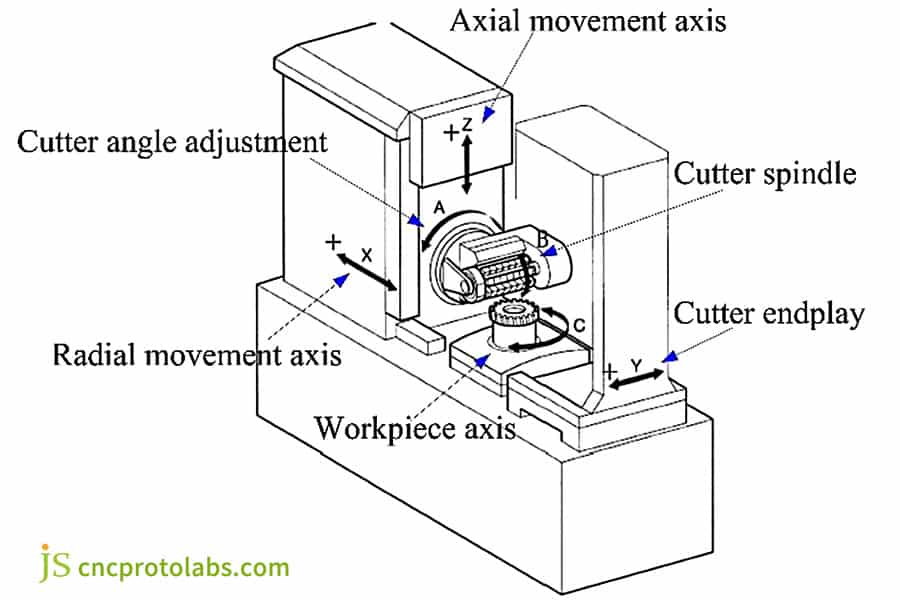

最新のギアホブ盤はどのようにして比類のない精度を保証するのでしょうか?

高精度ホブ盤は、精密ホブ加工のハードウェア基盤です。JS Precisionでは、ドイツと日本から最高品質の機械を輸入し、高い精度要件を満たしています。

主要要素の詳細な分析

ギアホブ盤の精度は、以下の重要なコンポーネントの連携によって実現されます。

- CNC システム: エラー補正機能を備えた高精度の軸移動を備えた Siemens/Fanuc ブランド。

- スピンドル:バウンス誤差<± 1 μm、安定した回転を保証します。

- ツールスピンドル:切削振動を最小限に抑える高剛性。

- ウォームギアペア:焼入れ研磨工程、伝達誤差 <0.5µm 。

5軸リンケージと自動化:困難なギアシェーピングと無人生産の克服 5軸リンケージとは何か

JS Precisionの5軸リンクホブ盤は、±5μmの成形公差で複雑な歯車形状を加工できる能力を備えています。さらに、ロボットアームと自動工具セッターを備えた自動生産ラインを装備し、無人生産にも対応しています。加工効率は40%向上しました。

精密基礎機械の剛性、熱安定性、再現性

ギアホブ盤の精度は、主に次の 3 つの要素によって決まります。

- 剛性:標準を 20% 上回る高品質の鋳鉄製ベッド。

- 熱安定性:温度制御システムにより±1℃の温度を維持し、熱変形を抑えます。

- 再現性:最大±2μm。

JS Precision のギアホブ盤は、オンライン検出および補正システムに対応しており、寸法を自動的に検出し、誤差を補正しながら、精度基準を満たす製品を製造できます。

図2 CNCギアホブ盤の駆動原理

図2 CNCギアホブ盤の駆動原理

ギアのホブ加工許容差がギアの性能のベンチマークとなるのはなぜですか?

ギアホブ加工の公差は、ギア伝達の効率、騒音、寿命に直接影響を及ぼします。ハイエンドアプリケーションではホブ加工公差に対する厳しい要件が求められますが、JS Precisionは製品が基準を満たしていることを的確に保証します。

主要な許容範囲の説明

コア許容範囲と管理基準:

- 歯形誤差(fHα):精密ギア≤4μm。

- 歯方向誤差 (fHβ): ≤3µm により均等な荷重が保証されます。

- ラジアル振れ (Fr): ≤5μm で同心度が保証されます。

- 累積ピッチ誤差(Fp):精密ギア≤8μm。

数字から経験へ: 許容差は最終用途にどのように影響しますか?

ギアホブ公差は、次のような理由からエンドユーザーのエクスペリエンスに大きな影響を与えます。

- ノイズレベル:ノイズレベルを3~5dB低減できます。回路は低ノイズ仕様を満たしています。

- 伝送効率:許容誤差がより正確になると、伝送効率が 1 ~ 2% 向上し、車両の走行距離が長くなります。

- 疲労寿命:均一な荷重により寿命が 20 ~ 30% 延びます。

アプリケーションシナリオベンチマーク

さまざまなシナリオには、ギアのホブ加工公差に対するさまざまな要件があります。

| アプリケーションシナリオ | 精密グレード(ISO/AGMA) | 主要な許容範囲要件 | JSプレシジョンソリューション |

| 自動車用オートマチックトランスミッション | ISO 5-6/AGMA 10-12 | fHα≤3μm、Fp≤6μm | 5軸リンクギアホブ加工+SPC制御 |

| 産業用一般歯車 | ISO 7-8/AGMA 6-9 | fHα≤6μm、Fp≤10μm | 高精度ギアホブ加工+オンライン検査 |

| 航空宇宙用ギア | ISO 4-5/AGMA 12-14 | fHα≤2μm、Fp≤4μm | カスタマイズされたプロセス + 多次元検査 |

ケーススタディ:JS Precision社、高級電気自動車向け2速電動駆動ギアの量産課題を克服

チャレンジ

ある新エネルギー自動車会社による2速電動ギアボックスの試作では、噛み合い音が72dB(2dB超)、伝動効率が97.2%(98.5%に達しない)、量産歩留まりが97.5%という問題が発生し、コスト高と納期遅延を招きました。

JS プレシジョンソリューション:

1. DFM解析と歯形修正パラメータの最適化:

ギア測定センターからの関連データと音響シミュレーションの結果を入力して、エンジニアリングチームは一連のDFM 解析を実行しました。

さらに、問題の多くは歯車の歯形と歯向の設計が不合理であることに起因していることが判明しました。計算結果に基づき、歯形修正の最適パラメータ(修正量±5μm)が事前に定義されました。

2. 超硬コーティング工具と5軸連動ギアホブ盤による高精度加工:

当社技術センターに5軸連動ホブ盤を導入することにより、5軸連動ホブ盤で加工する歯車材料に合わせて、超硬コーティング工具による高精度加工が可能となりました。

3. 完全なプロセス精度検出:

SPC制御は、全工程においてリアルタイムで制御され、歯形誤差(fHα≤4μm)や累積ピッチ誤差(Fp≤6μm)といった重要な公差の監視に重点を置いています。歯車は、米国歯車工業会(AGMA)レベル13の要件を満たす必要があります。オンライン設定の検査ステーションは、不良品をオンラインで排除します。

結果:

実装後の主な成果:騒音レベルが 69 dB に低下、効率が 98.7% に向上、収率が 99.8% 達成、ユニットコストが 15% 低下 (年間20 万ドルの節約に相当)、納品サイクルが 20% 短縮され、新製品の早期発売が可能になりました。

お客様の声: 「JS Precisionのカスタマイズされたソリューションは、当社の電動ギアボックスの根本的な問題点を的確に解決し、騒音と効率の指標は期待をはるかに上回っています。量産時の品質安定性は、当社の新製品発売の重要な保証となり、長期にわたる信頼できる戦略的パートナーです。」

この事例は、JS Precisionが高精度ギアの大量生産における複雑な課題を解決する能力を如実に示しています。貴社のギアプロジェクトでも同様の課題に直面していませんか?具体的なニーズをお伝えいただければ、当社のチームがお客様に最適なソリューションをご提案いたします。

図3 新エネルギー車用電動駆動ギアボックス

図3 新エネルギー車用電動駆動ギアボックス

カスタムギアホブ加工サービスで複雑なプロトタイプ設計を実現できますか?

複雑なギアの製造や少量生産のプロトタイプギアの複製には、高い柔軟性と専門知識が必要です。JS Precisionのカスタムギアホブ加工サービスは、プロトタイプおよび少量生産のためのワンストップソリューションを提供します。

カスタム複合ギア:特別なニーズの課題に対応

複雑なカスタマイズには、特殊な材料の加工、特殊な歯形、マイクロモジュールギアの表現などが含まれます。カスタマイズ要件に関連する主要な定量的な加工パラメータは、以下の表に示されています。

| カスタマイズニーズタイプ | モジュール範囲(mm) | 歯数範囲 | 歯幅範囲(mm) | 材料硬度(HRC) | 修正許容差(μm) | プロトタイプの納期(日数) | プロトタイプの納期(日数) |

| マイクロモジュールギアのカスタマイズ | 0.2~0.8 | 12-50 | 2-8 | 28-42 | ±3~±5 | 7~10 | 300~500 |

| 特殊素材ギアカスタマイズ | 0.5~5 | 15~80歳 | 5-30 | 35~62歳 | ±4~±6 | 10~14歳 | 200~400 |

| 極限の歯形ギアのカスタマイズ | 0.6-3 | 20~60歳 | 8-25 | 32~58 | ±2~±4 | 14-20 | 150~250 |

| 薄壁ギアのカスタマイズ | 0.8~2.5 | 18~45歳 | 3-15 | 30~45歳 | ±3~±5 | 12~16歳 | 250~350 |

| カスタマイズされた複合ギア | 0.6-3 | 16~55歳 | 8-25 | 35~55歳 | ±2~±3 | 16~22歳 | 100~200 |

上記のカスタマイズパラメータは、JS Precisionでも満たすことができます。熟練した技術スタッフと高度な機械を保有し、加工上の困難を効果的に克服することで、カスタマイズギアの精度と品質を確保しています。

プロセスイノベーション:カスタマイズのボトルネックを打破する

カスタムギアホブ加工サービスの提供に対する要件を満たすために、当社は次の 3 つのイノベーションの中核分野におけるカスタマイズの制限に対処します。

- カスタマイズされた切削工具:ホブは特定の歯のプロファイルに合わせて設計されています。

- 切断の最適化:さまざまな材料/仕様に合わせたパラメータ調整により、摩耗の低減と精度の向上が最適化されます。

- ハイブリッドプロセス:表面仕上げ精度を高めるギアホブ加工と研削加工。

製造性を考慮した設計:DFM介入の価値

DFMのメリットは、製造における早期段階の介入を促進することです。プロトタイプに基づく試作1回を2~3週間で実施できるようサポートいたします。図面をアップロードしてから48時間以内に、無料のDFMレポートとお見積もりをご提供いたします。

品質を損なわずにギアホブ加工の大量生産を拡大するにはどうすればよいでしょうか?

ギアの大量生産において、高品質なギアを製造することは業界の課題です。JS Precisionは、自動化、リーン生産方式、品質管理を駆使し、効率的な大量生産を実現しています。

一貫性の課題:工具寿命と寸法ドリフト

大量生産のギアホブ加工では、工具の摩耗と寸法のドリフトが品質の鍵となりますが、当社では工具寿命をリアルタイムで監視し、 SPC パラメータを調整することで正確に対応しています。

自動化とリーン生産方式:コスト削減と効率向上の推進

当社の大容量ギアホブシステムは、自動化(効率50%向上)、MESシステム、リーン生産方式に基づいてコスト削減と生産性向上を実現します。

サプライチェーンのレジリエンス:安定した配送の確保

大量生産には、途切れることのない供給フローの構築が不可欠です。当社は主要サプライヤーと長期契約を締結し、安全在庫も確保しています。標準ギアの月産数は100万個で、大量出荷の納入実績は99%を超えています。

信頼できる大量生産のギアホブ加工パートナーをお探しですか? 大量生産コストの無料見積もりをご希望の方は、ぜひ当社までお問い合わせください。効率的で高品質、そしてコスト効率の高いギア生産を実現するお手伝いをさせていただきます。

図 4 ギアホブ盤の優れた点は、高い加工精度と、一度に多数のギアを加工できる能力にあります。

図 4 ギアホブ盤の優れた点は、高い加工精度と、一度に多数のギアを加工できる能力にあります。

理想的なギア製造パートナーとは?評価フレームワーク

適切なギア製造会社を選択することは、プロジェクトの成功を左右する重要な要素となります。評価は、全体的な生産能力に基づくコスト基準を超えて、より広範囲に及ぶ可能性があります。

専門企業と汎用企業:コアコンピテンシーの主な違い

プロのギア製造会社と一般的な工場の間には大きな違いがあります。

- 技術的専門知識:ギア業界での経歴から始まります。

- 設備投資:ホブ盤などの高級専用設備を装備。

- 豊富な経験:生産上の問題を効率的に処理し、あらゆる脅威を排除した経験があります。

- 厳格な品質管理:一貫性を確保するための完全なプロセステストとトレーサビリティ。

5つの主要な評価要素:完全なパートナーシップ価値評価

ギアの潜在的な製造パートナーを見つける際に評価する必要がある 5 つの重要な要素は次のとおりです。

- 設備レベル:ギアホブ盤などの高度な設備が含まれます。

- 技術チーム:経験/技術サポート能力。

- サービス機能:ワンストップのフルサイクル サポート。

- 業界経験:関連する現場プロジェクトの蓄積。

- 品質認証: IATF 16949:2016などの国際規格。

ニーズマッチング:最適なパートナーを見つける

プロジェクトのニーズに応じて、必要なパートナーも異なります。

- ラピッドプロトタイピング:柔軟性が高く、プロセスが効率的なパートナーを選択します。

- 高精度プロトタイプ:強力なカスタム ギア ホブ加工サービスと迅速な納品を提供するパートナーを見つけます。

- 大量生産プロジェクト:成熟した大量生産ギアホブ加工システムを持つパートナーと提携します。

よくある質問

Q1: ギアホブ加工で達成可能な最高精度レベルはどのくらいですか?

世界最高水準の機械と最適化されたプロセスにより、ホブ加工においてISOクラス5またはAGMAクラス14という超高精度レベルを実現しています。歯形誤差といった重要な許容誤差は2ミクロン以下に抑えられており、ハイエンドアプリケーションの高精度要件を満たしています。

Q2: ギアホブ加工の一般的なリードタイムはどれくらいですか?

リードタイムは、ご注文いただくギアの種類、バッチサイズ、および複雑さによって異なります。試作品のご注文は、バッチサイズが小さい場合は2~3週間、バッチサイズが大きい場合は量産注文で4~6週間かかります。

Q3: どのようなギア材質を加工できますか?

当社のホブ加工サービスでは、各種合金鋼、ステンレス鋼、チタン合金、粉末冶金材料、POMなどのエンジニアリングプラスチックなど、幅広い歯車材料に対応しています。豊富な材料加工知識とプロセスノウハウを有しています。

Q4: 加工モジュールの最小および最大範囲はどれくらいですか?

当社は、マイクロモジュール0.2からマクロモジュール10までのギアホブ加工サービスを提供しており、ほとんどの業界の使用要件に関して、マイクロ精密ギアからマクロ産業用ギアまでの加工要件に応えています。

Q5: 大量生産における一貫性をどのように確保しますか?

自動化された生産ラインでは、人的介入を最小限に抑え、オンライン検査システムを統合して寸法をリアルタイムで監視し、統計的工程管理(SPC)を活用してデータの傾向を分析しています。工具の寿命管理を徹底し、ホブ加工の大量生産における安定性を確保しています。

Q6: 試作開発や小ロット生産の初期費用は高いですか?

JS Precision は、プロセス改善、リソース共有を通じて、試作品製造、小ロット生産などのための柔軟なコラボレーションの機会を提供し、初期費用を削減して、 1 個だけの試作品など、非常に少量の試作品の試作でお客様を支援します。

Q7: 熱処理時のギアの変形にはどのように対処しますか?

当社の初期のDFM設計は、適切な加工代を確保するよう最適化されています。熱処理工程においては、適切なプロセスを重視しています。ギア製造工程では、「ホブ加工-熱処理-ハードターニング/研削」という複合プロセスを採用し、熱処理変形を適切に管理しています。

Q8: 最小注文数量(MOQ)はいくらですか?

試作および特注品につきましては、最低発注数量の制限はございません。量産品につきましては、仕様に基づきご相談の上、最低発注数量を決定いたします。

まとめ

精密なホブ加工は高品質ギアの基礎であり、ホブ加工の精度は最終製品の成否に直結します。カスタム試作から大量生産まで、ギア製造において適切なパートナーを選定することが重要です。

JS Precisionは、高度なギアホブ加工技術、厳格な品質管理体制、そして設計を高品質な製品へと昇華させる柔軟なサービスを誇ります。製造分析のための設計から量産出荷まで、 JS Precisionはお客様にとって最適な選択肢です。

次回の高精度ギアプロジェクトには、最高のプロフェッショナルサポートが必要です。JS Precisionに今すぐご連絡ください。当社のエンジニアリングチームが、お客様に合わせたギアホブ加工サービスを提供いたします。精密な職人技を製品の競争優位性へと転換し、プロジェクトの成功を共に推進します。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com