Los servicios de fresado CNC pueden representar un elemento crítico de la fabricación de precisión.

Cuando el éxito o el fracaso de su proyecto depende de la selección de la cadena de suministro, una decisión equivocada puede ocasionar pérdidas significativas. Elegir el proveedor de fresado CNC adecuado para su proyecto crítico es un paso decisivo para garantizar el éxito final, ya sea la entrega urgente de componentes clave para drones en 72 horas, piezas de precisión para equipos médicos que requieren tolerancias extremadamente altas de ± 0,005 mm, o el control de costes garantizando la calidad de grandes cantidades de componentes de carcasa.

Con tantos fabricantes de fresadoras CNC disponibles en el mercado, ¿cómo podría determinar su capacidad real y garantizar que sus piezas de fresado CNC cumplan con la precisión y el rendimiento requeridos?

Esta guía examinará todo el proceso, desde el análisis técnico hasta la toma de decisiones, para ver por qué un verdadero proveedor de soluciones puede ser su extensión de fabricación de confianza.

Resumen de la respuesta clave

| Dimensiones de consideración central | Desafíos comunes y conceptos erróneos | Soluciones profesionales de JS Precision |

| Evaluación de capacidad técnica | Concentrarse exclusivamente en la cantidad de máquinas, sin tener en cuenta la tecnología de procesos ni la experiencia en ingeniería. | Equipado con máquinas herramienta avanzadas con capacidad de 3 a 5 ejes. Combinado con los mejores procesos posibles para garantizar la producción exitosa de piezas complejas a la primera. |

| Precisión y garantía de calidad | Confundir la capacidad y las especificaciones de las máquinas herramienta con la destreza real del mecanizado y no tener en cuenta el control de calidad general de principio a fin. | Con nuestra simulación CAM y fresado CNC de precisión de alta rigidez para la inspección de máquinas de medición por coordenadas, podemos garantizar tolerancias predecibles y calidad rastreable. |

| Costo y eficiencia de respuesta | Compare únicamente la cotización inicial, ignorando costos ocultos y riesgos de demora | Disponemos de un análisis completo del desglose de costes de la fresadora CNC con un enlace de respuesta rápida para consultas urgentes. |

| Profundidad del valor de la colaboración | Tratar a los proveedores como ejecutores de pedidos y no aprovechar su potencial de optimización de ingeniería. | Participación temprana en el análisis DFM, optimizando el diseño para mejorar la capacidad de fabricación, reducir los costos totales y brindar valor general más allá del procesamiento. |

Conclusiones clave

- La capacidad real se encuentra en el conocimiento del proceso o en la experiencia en ingeniería, más que simplemente en mirar las máquinas.

- La alta precisión estable se debe a un proceso metódico que involucra CAM de alta tecnología, máquinas herramienta de alta calidad e inspección.

- La optimización del costo total debe tener en cuenta factores como la eficiencia de la producción, la calidad y la respuesta de los proveedores.

- La mejor manera de gestionar los riesgos y los costos de una fresadora CNC sería la colaboración entre el diseño y la fabricación en las primeras etapas.

¿Cómo elegir servicios de fresado CNC? Análisis completo de la experiencia práctica de JS Precision

Como empresa con 15 años de experiencia en fresado CNC, JS Precision ha prestado servicios a más de 5000 clientes en 12 industrias principales, incluidas la aeroespacial, la de equipos médicos y la electrónica de consumo.

Nuestros estándares de servicio siguen estrictamente los requisitos del sistema de gestión de calidad ISO 9001:2015 , que es una especificación autorizada reconocida internacionalmente para el control de calidad de fabricación.

Ahora, hemos terminado de procesar piezas aeroespaciales hechas de aleación de titanio compleja con una precisión de procesamiento de ±0,008 mm y hemos superado las dificultades en el mecanizado de alta eficiencia de carcasas de aleación de aluminio para un cliente de automóviles de nueva energía, acortando los tiempos de procesamiento en un 30%.

Todas estas experiencias nos han permitido comprender a fondo los requisitos y las dificultades de cada industria. Este tutorial es fruto de nuestro conocimiento acumulado en más de mil proyectos exitosos.

Todo lo mencionado aquí, ya sea evaluación técnica o gestión presupuestaria, o entrega oportuna o colaboración a largo plazo, se puede probar en proyectos reales. Si tiene problemas para seleccionar los servicios de fresado CNC, entonces esta guía, repleta de consejos prudentes, es definitivamente confiable.

¿Busca una solución rápida para sus servicios de fresado CNC? Ahora puede compartir la pieza y sus especificaciones técnicas, y el equipo de JS Precision realizará un análisis gratuito y le proporcionará el presupuesto que necesita.

¿En qué áreas centrales se debe centrarse al evaluar los servicios de fresado CNC?

Al evaluar o considerar una asociación, el equipo es esencial, pero el factor de éxito reside en el sistema tecnológico subyacente. Al considerar fabricantes de fresadoras CNC, lea las especificaciones del equipo en los folletos, pero profundice en la tecnología.

Verdadera manifestación de profundidad tecnológica: capacidad de soporte de ingeniería de procesos

Capacidades de ingeniería de procesos: Los ingenieros de JS Precision podrán brindar soluciones para herramientas, fijaciones y condiciones de corte dependiendo del material y la geometría de la pieza a fabricar.

Podemos proporcionar condiciones de mecanizado que se optimizarán dependiendo del material a mecanizar, como el acero inoxidable, variando la velocidad de mecanizado y la velocidad de avance utilizando herramientas con el recubrimiento adecuado.

Experiencia en simulación y programación multieje: para piezas complejas, utilizamos software CAM avanzado como Mastercam e HyperMill para realizar una planificación de trayectoria eficiente y sin colisiones y una simulación totalmente realista, con el fin de evitar riesgos de mecanizado de antemano.

Apoyo sistemático a la cultura de la calidad

- Recursos de metrología y pruebas: Nuestra empresa está equipada con equipos de prueba como máquinas de medición de coordenadas e interferómetros láser porque tenemos un proceso de inspección de primera pieza a última pieza que garantiza que las piezas de fresado CNC cumplirán con los estándares requeridos con respecto a la calidad.

- Estandarización y Documentación: Los procesos y procedimientos de inspección de calidad están bien especificados y son trazables. Esto es posible para la producción en masa.

Conquistando la geometría compleja: ¿Cómo pueden los servicios profesionales de fresado CNC gestionar el mecanizado complejo de múltiples ejes?

Desde impulsores hasta carcasas totalmente integradas, la producción de piezas complejas es donde las habilidades de un proveedor se ponen a prueba para convertir máquinas de alta gama en productos finales reales. Los servicios expertos de fresado CNC pueden contrarrestar las dificultades de mecanizado en piezas de geometría compleja.

Una cadena de precisión desde la programación hasta la ejecución

1. Técnicas CAM mejoradas y trayectorias de herramientas optimizadas: mediante métodos como la conexión continua de cinco ejes y el fresado trocoidal, mantenemos la suavidad de las superficies y garantizamos una eliminación eficiente de materiales.

2. Accesorios para piezas de trabajo irregulares y señales en la máquina: utilizamos accesorios dedicados para piezas de trabajo irregulares y señales en la máquina para verificar la ubicación de la pieza de trabajo antes del mecanizado, garantizando que las dimensiones sean correctas.

Cómo afrontar los desafíos de los materiales y las vibraciones

1. Procesamiento especial para materiales difíciles de mecanizar: para materiales difíciles de mecanizar, como aleaciones de titanio y aleaciones de alta temperatura, utilizamos procesos de corte de velocidad variable y enfriamiento de alta presión para controlar el calor y la fuerza de corte, evitando así la deformación del material.

2. Control dinámico de estabilidad: utilizamos compensación de profundidad de corte axial y portaherramientas con propiedades de amortiguación de vibraciones para eliminar las vibraciones durante el mecanizado de componentes de paredes delgadas.

Figura 1 Las fresadoras CNC pueden funcionar en múltiples ejes, lo que permite mecanizar piezas con formas y características complejas.

¿Qué nivel de tolerancia pueden alcanzar normalmente sus piezas de fresado CNC?

Las tolerancias representan una especie de contrato entre el diseño y la fabricación. Para diseñar eficazmente con una comprensión razonable, conviene conocer estos rangos típicos de capacidades. Las distintas piezas de fresado CNC, así como las opciones de fresado CNC de precisión, pueden diferir considerablemente en cuanto a tolerancia.

La norma ASME Y14.5-2009 , que es una publicación de la Sociedad Americana de Ingenieros Mecánicos (ASME) y establece estándares específicos para el etiquetado de tolerancias de piezas mecánicas y tolerancias de inspección, se cumple íntegramente en nuestro proceso de control de tolerancias.

Rango de tolerancia estándar y alcanzable

| Tipo de mecanizado | Material utilizado | Rango típico de tolerancia | Función de tolerancia especial |

| Fresado general | Aleación de aluminio | ±0,025 mm | ±0,0125 mm |

| Fresado de alta precisión | Varios metales/plásticos | ±0,005 mm | ±0,003 mm |

Factores importantes que influyen en los niveles de tolerancia finales

- Propiedades de los materiales y gestión del calor: La deformación durante el corte varía significativamente entre materiales. La tolerancia de corte del acero inoxidable es mayor que la de la aleación de aluminio, ya que el acero inoxidable presenta una alta fricción de corte y una baja disipación de calor.

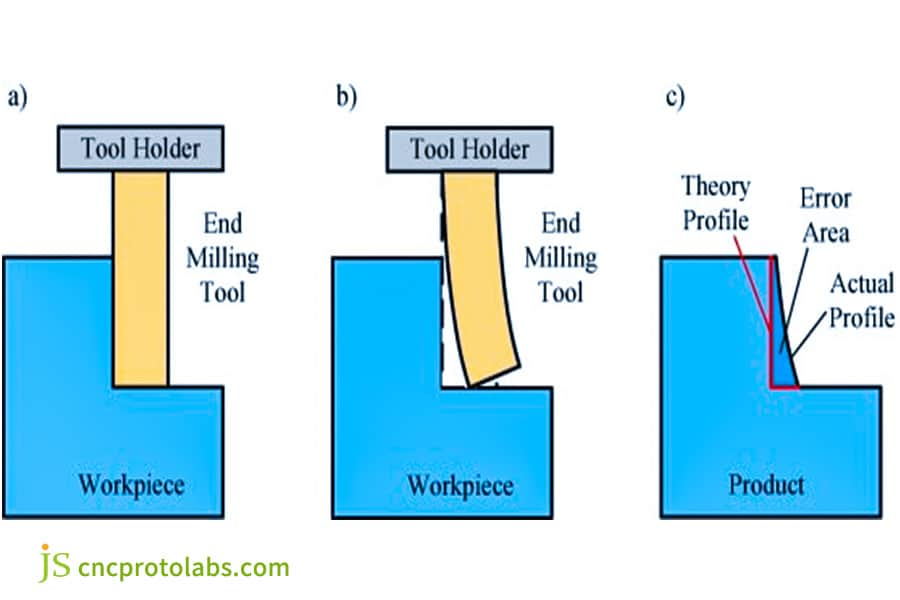

- Geometría de características y accesibilidad de la herramienta: es más difícil controlar con precisión las paredes internas de orificios y cavidades profundas en comparación con las paredes externas porque las longitudes más largas de la herramienta la hacen más flexible y susceptible a las vibraciones.

¿Quiere saber si el diseño de su pieza puede lograr un mecanizado de alta precisión? Suba sus planos a JS Precision y le ofreceremos un plan de acción completo sobre la aplicación de tolerancias según el tipo de materiales y estructuras utilizados en las piezas de fresado CNC.

Figura 2 Cuando la fuerza de corte provoca una ligera flexión de la herramienta o pieza de trabajo, se producirán errores dimensionales.

¿Cuáles son las tecnologías detrás de escena para lograr un fresado CNC de precisión confiable?

La calidad no es casualidad, sino que requiere una serie de intervenciones tecnológicas deliberadas. Un fresado CNC de buena precisión no solo requiere ayuda tecnológica, sino que también está vinculado al coste de la fresadora CNC .

El papel fundamental del rendimiento de las máquinas herramienta

- Estructura de alta rigidez y estabilidad térmica: Estas son las bases físicas para establecer la estabilidad de precisión. El mecanizado de alta rigidez reduce las vibraciones de corte, mientras que la estabilidad térmica previene la degradación de la precisión con los cambios de temperatura. Esto influye en el valor que la máquina puede ofrecer a largo plazo y en el coste de la fresadora CNC.

- Sistema avanzado de CNC y retroalimentación: el sistema CNC de respuesta altamente dinámica, los motores lineales y la rejilla óptica de circuito completamente cerrado se combinan en el "sistema nervioso" que garantiza la precisión del contorno en una respuesta rápida a los comandos de programación.

Gestión avanzada de la cadena de procesos

- Ciclo de vida completo de la gestión de herramientas: desde la elección de herramientas de calidad y la realización del equilibrado dinámico hasta la monitorización del desgaste de las herramientas, cada proceso se regula meticulosamente para garantizar que el proceso de corte se mantenga siempre óptimo.

- Simulación digital de proceso completo: verificación de un proceso completo, desde la programación hasta el movimiento de la máquina y las fuerzas de corte en un entorno de simulación virtual, mitigando riesgos como colisiones y sobrecortes de manera proactiva.

¿Quiere saber cómo obtener servicios de fresado CNC de precisión estables mediante la optimización tecnológica? Organizamos una demostración técnica con JS Precision. Le informaremos sobre el impacto real de nuestras tecnologías clave y le ofreceremos asesoramiento experto para ahorrar costes y mejorar la eficiencia.

Figura 3 Mantenga y actualice periódicamente las herramientas de corte para garantizar su nitidez y eficiencia, y reducir los errores causados por el desgaste de las herramientas.

Corriendo contra el tiempo: ¿Cómo pueden los fabricantes confiables de fresadoras CNC responder a las necesidades urgentes?

El mercado está en constante evolución, lo que implica que la demanda de prototipado rápido o reposición de producción es cada vez mayor. La flexibilidad de un proveedor es crucial para la sostenibilidad de la cadena de suministro; un buen fabricante de fresadoras CNC puede garantizar la entrega durante un desastre.

Mecanismo de respuesta rápida y sistemática para garantizar las necesidades de mecanizado CNC de emergencia

- Capacidad reservada de vía rápida: la capacidad de las máquinas herramienta y las ventanas de ingeniería se reservan específicamente para pedidos de alta prioridad de lotes pequeños, lo que permite un seguimiento rápido de los pedidos de alta prioridad.

- Biblioteca de materiales y procesos estandarizados: Las soluciones listas para usar para materiales y procesos estandarizados reducen el tiempo necesario para la preparación del proceso, ya que ya no es necesario diseñar los procesos para materiales estandarizados.

Colaboración interna y externa realizada de manera eficaz

- Comunicación de Proyecto Plano: Asignar un gerente de proyecto de pedido urgente que se comunique directamente con las respectivas unidades de producción y control de calidad de la empresa y, por lo tanto, requiera menos niveles de toma de decisiones.

- Red de cadena de suministro estable: las redes de adquisición rápida y las asociaciones con proveedores de materiales y herramientas de alta calidad permiten una entrega eficiente de materiales y evitan retrasos en la producción.

Detrás de la cotización: ¿Cómo comparar propuestas de diferentes fabricantes de fresadoras CNC?

Un presupuesto experto abarca una visión global de la experiencia técnica y la integridad empresarial. Dominar el análisis de presupuestos es esencial para tomar decisiones informadas con diversos fabricantes de fresadoras CNC y encontrar los servicios de fresado CNC más rentables.

Comprensión de la información detallada presentada entre comillas

- Desglose de costos: un desglose claro de los materiales, la programación, el procesamiento, el posprocesamiento y los costos de administración refleja el modelo operativo estandarizado de los proveedores y le permite comprender claramente la dirección de cada gasto.

- Descripciones detalladas del proceso: se relaciona directamente con el nivel de excelencia tecnológica del proveedor si una cotización describe bien las estrategias de la máquina, las técnicas de sujeción y las técnicas de inspección.

Evaluación de valores más allá de los números

- Compromiso con el control de riesgos: Un factor que indica el optimismo de un proveedor acerca de sus capacidades es su nivel de compromiso con el control de riesgos, expresado en sus promesas o garantías de tasas de éxito y entrega a tiempo.

- Valor añadido del servicio: el análisis DFM gratuito, las actualizaciones de progreso y el soporte técnico son elementos clave del valor de un servicio de fresado CNC.

¿Está comparando presupuestos de varios fabricantes de fresadoras CNC? Tras obtener presupuestos competitivos, el equipo de análisis de costes de JS Precision puede ofrecerle servicios de interpretación gratuitos para ayudarle a identificar riesgos ocultos y potenciales riesgos en el presupuesto.

Caso práctico: Entrega extrema en 72 horas: Cómo JS Precision salva nodos clave de I+D mediante fresado CNC de 5 ejes

En el sector de servicios de fresado CNC, la capacidad de entrega urgente es un criterio esencial para medir la competitividad de cada proveedor. JS Precision, con tecnología profesional y una respuesta rápida, logró con éxito el plazo de entrega ilimitado de 72 horas, asegurando así un importante hito de I+D para uno de sus clientes.

Crisis: Daños en un componente crítico de pruebas; el proyecto podría sufrir un retraso de semanas

Uno de los clientes del dron dañó accidentalmente un inserto metálico del molde básico del fuselaje de fibra de carbono antes de la prueba de vuelo final. Este inserto metálico tenía una geometría compleja con superficies curvas irregulares y orificios de posicionamiento preciso que incluían numerosos orificios profundos.

Originalmente, este proceso de fabricación se había planificado en dos semanas. Sin embargo, la oportunidad de realizar pruebas fue de solo tres días; de lo contrario, el proyecto se habría retrasado varias semanas.

Respuesta rápida y ejecución precisa de JS Precision

Tras recibir el pedido del cliente, JS Precision activó su respuesta de alerta. El equipo de producción y programación obtuvo los datos CAD del cliente en dos horas . El equipo también optimizó las rutas mediante un procedimiento estandarizado y verificó todo el proceso de producción.

Confiamos el trabajo a nuestro centro de fresado CNC de precisión de cinco ejes y alto rendimiento, estableciendo turnos para mantener las máquinas herramienta funcionando de forma continua, es decir, las máquinas herramienta funcionarían 24 horas al día, 7 días a la semana.

El departamento de control de calidad era responsable de realizar controles de muestreo después de cada proceso clave para garantizar que se alcanzara la precisión del mecanizado.

Resultados: No sólo a tiempo, sino superando las expectativas

El tiempo que JS Precision tardó en completar la tarea, desde la recepción de los datos hasta la entrega de las piezas de fresado CNC de precisión, fue de 72 horas, lo que coincidió perfectamente con el plazo de prueba del cliente. Los insertos suministrados cumplían con sus tolerancias dimensionales y geométricas, y las pruebas de vuelo de los componentes de fibra de carbono también fueron un éxito.

¿Necesita asistencia urgente para el servicio de fresado CNC? Permita que JS Precision desarrolle un plan de entrega exclusivo para su proyecto y utilice nuestra experiencia profesional para garantizar su correcto desarrollo. Envíe su solicitud urgente.

Figura 4 Molde de metal personalizado para el cuerpo del dron

¿Por qué JS Precision debería ser su primera opción para su próximo proyecto de piezas de fresado CNC?

No solo ofrecemos fresado, sino también soluciones de fabricación basadas en un profundo conocimiento de la ingeniería, lo que garantiza que cada proyecto que emprenda sea un éxito rotundo. En el fresado de piezas y servicios de fresado CNC , las principales fortalezas de JS Precision residen en su compromiso integral con la tecnología, la calidad y el servicio.

Tecnología e ingeniería altamente integradas

- Equipo de expertos en procesos orientado a aplicaciones: los ingenieros de JS Precision tienen conocimientos orientados a aplicaciones en los campos aeroespacial, médico y otros, lo que nos permite comprender adecuadamente los requisitos de su aplicación y ofrecer asesoramiento experto desde la fase de diseño.

- Ecosistema de fabricación avanzada con inversión continua: nuestra celda de mecanizado abarca desde fresado de alta velocidad y mecanizado de cinco ejes hasta mecanizado compuesto y está desarrollada para abordar los desafíos más complejos en la fabricación en función de diferentes requisitos de precisión y capacidad.

Cultura de calidad y entrega centrada en el cliente

- Ciclo de calidad orientado a cero defectos: Consideramos la calidad como nuestro pilar fundamental en nuestra organización. Nuestro riguroso control en cada nivel, ya sea en la etapa de material, procesamiento o producto terminado, garantiza el suministro sin defectos de nuestras piezas de fresado CNC.

- Gestión del ciclo de vida completo basada en proyectos: desde el momento de la consulta hasta la finalización, su gerente de cuenta asignado seguirá cada etapa del proceso para garantizar un flujo de información adecuado, una progresión controlable y resultados adecuados.

Preguntas frecuentes

P1. ¿Cuál es la diferencia entre el fresado y el torneado CNC?

El proceso de mecanizado en fresado CNC implica que la fresa gira para cortar, con el objeto fijo, ideal para mecanizar piezas cuboides y con forma de concha . El proceso de mecanizado en torneado CNC implica que el objeto gira para cortar, con la fresa en movimiento, ideal para mecanizar ejes y piezas con forma de disco .

P2: ¿Cuál es el rango de rugosidad de la superficie que se puede esperar?

La rugosidad superficial del proceso de acabado convencional suele limitarse a Ra 0,8 μm . Mediante la optimización del fresado de alta velocidad y otros procesos, algunos componentes pueden alcanzar un acabado superficial de Ra 0,4 μm o superior.

P3: ¿Existen diferencias significativas en los precios unitarios de los prototipos de una sola pieza y de la producción en masa?

La diferencia de precio unitario es considerable. Producir en masa implica distribuir costos únicos, como la programación y la preparación de la sujeción. Con un mayor volumen de producción, los costos de procesamiento unitario se reducen sustancialmente.

P4: ¿Cuáles son las diferencias en los costos y tiempos de procesamiento de los materiales de aluminio, acero y plástico?

El acero presenta un proceso de corte más complejo que el aluminio, por lo que requiere velocidades de corte más bajas. El acero también presenta un mayor desgaste de las herramientas, lo que conlleva mayores costos de procesamiento. El plástico tiende a deformarse fácilmente. Se requieren parámetros de procesamiento especiales. El costo del procesamiento depende del tipo de material.

Q5: ¿Cómo puedo garantizar la seguridad de mi propiedad intelectual?

En nuestra empresa, celebramos un Acuerdo de Confidencialidad legal y vinculante con nuestros clientes. Además, utilizamos transferencia de archivos cifrada. Esto garantiza la confidencialidad de la información de diseño de nuestros clientes. Este compromiso forma parte de nuestro sistema de gestión con certificación ISO 9001.

P6: ¿Cuál es el procedimiento cuando se modifica el diseño?

Proporcione los dibujos completos actualizados y podremos reevaluar su evaluación del flujo de diseño y la cotización de costos en función de los dibujos completos y comunicarnos con usted con respecto a los cambios en nuestro cronograma de entrega y cotización.

P7: ¿En qué debo fijarme al marcar las tolerancias en los dibujos?

Se deben seguir normas internacionales como la ISO en lo que respecta al marcado de tolerancias, la especificación de superficies y ejes de referencia, y la especificación de los requisitos de tolerancia de características críticas y secundarias. Esto también es esencial para optimizar el coste del proceso. Las anotaciones claras en los planos nos permiten proporcionar presupuestos precisos y análisis DFM con mayor rapidez.

P8: ¿Puede brindar asistencia con la verificación del ensamblaje?

Podemos ofrecer servicios de mecanizado para componentes acoplados adyacentes, incluida la prueba de compatibilidad del conjunto para facilitar un proceso de ensamblaje sin problemas.

Resumen

La clave para elegir servicios de fresado CNC nunca es simplemente comparar equipos o precios, sino encontrar el mejor equilibrio entre tecnología, calidad, eficiencia y costo.

Un colaborador de fabricación con tecnología avanzada, calidad y agilidad es un activo empresarial invaluable. JS Precision, con la diligencia de sus ingenieros y la honestidad de sus colaboradores, se dedica a convertir cada idea de diseño suya en una realidad precisa, una realidad que conduce al éxito del producto.

Inicie ahora una colaboración eficiente y confiable:

→【 Cargue dibujos, obtenga soluciones exactas 】Cargue sus archivos 3D para obtener un análisis de cotización preciso en 24 horas, que incluye análisis DFM, análisis del costo de la fresadora CNC y tiempo de envío.

→ 【Programe una reunión técnica】 Para abordar proyectos complicados, participe en conversaciones directas sobre las soluciones técnicas más adecuadas y la estrategia de asociación con nuestros ingenieros de aplicaciones. Comparta sus dificultades de procesamiento y gane un análisis DFM gratuito.

Descargo de responsabilidad

El contenido de esta página es meramente informativo. JS Precision Services no ofrece garantías, ni expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo de JS Precision

JS Precision es una empresa líder en la industria , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Precision : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com