Una decisión al borde del colapso: estás fabricando un engranaje de transmisión para un auto de carreras que experimentará un impacto y desgaste colosales, o estás creando hermosos muebles de patio para un restaurante de playa que resistirán los embates del aire salado durante todo el año.

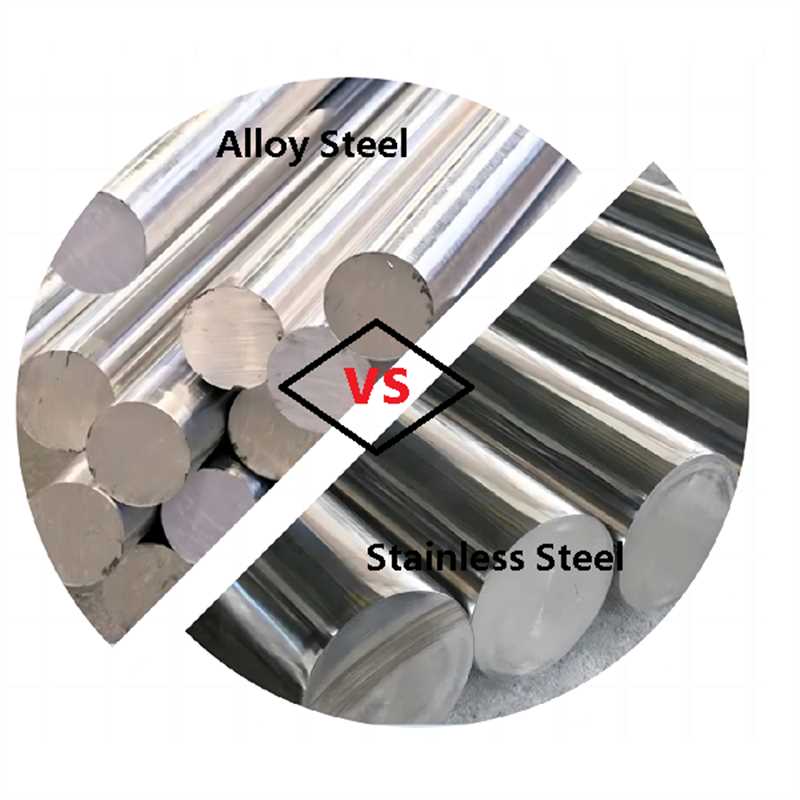

El acero es el material predilecto en ambos casos, pero las alternativas serán totalmente opuestas: ¿acero aleado, el rey de la resistencia, o acero inoxidable , el protector contra la corrosión? Este es un viejo problema que ha afectado a muchos diseñadores e ingenieros. La respuesta no es un simple "sí" o "no", sino un delicado equilibrio entre rendimiento, medio ambiente y coste.

Este libro analiza el contraste entre ambos desde diversas perspectivas, como la composición y la interpretación. Basándose en la experiencia de JS y casos prácticos, te convertirá en un experto en técnicas científicas de selección de materiales y resolverá enigmas al respecto.

Resumen de la respuesta principal

| Dimensiones comparativas | Acero aleado | Acero inoxidable |

| Misión principal | Buscando la máxima fuerza | Protegiendo la belleza eterna |

| Composición | Carbono (C), manganeso (Mn), cromo (Cr), molibdeno (Mo), vanadio (V), etc. para mejorar las propiedades mecánicas. | A menudo se añade un alto contenido de cromo (Cr) (≥10,5 %), níquel (Ni) y molibdeno (Mo) para formar una película de pasivación. |

| Actuación | Ultraalta resistencia, dureza, resistencia al desgaste y tenacidad (después del tratamiento térmico). | Excelente resistencia a la corrosión, resistencia al calor, higiene y belleza. |

| Talón de Aquiles | Susceptible a la corrosión, requiriendo protección de superficies (pulverización, galvanoplastia). | Baja resistencia/dureza (austenítico), alto costo y fuerte tendencia al endurecimiento por trabajo. |

| Tratamiento térmico | Aumenta drásticamente el rendimiento mediante temple y revenido. | Se utiliza principalmente para maximizar la resistencia a la corrosión (tratamiento de solución) o para aumentar parcialmente la resistencia. |

| Maquinabilidad | Buena maquinabilidad (recocido). | Duro (especialmente para tipos austeníticos), alta viscosidad y fácil desgaste de la herramienta. |

| Centrado en los costos | Costo de material relativamente bajo, siendo los costos del tratamiento de superficie posteriores una consideración principal. | El costo del material debe ser alto (debido al uso de metales preciosos como Ni y Mo), pero no requiere mantenimiento. |

| Aplicaciones generales | Transmisiones de automóviles, orugas de tanques, ganchos de grúas, moldes de herramientas. | Equipos médicos, electrodomésticos de cocina, reactores químicos y muros cortina arquitectónicos. |

¿Por qué confiar en esta guía? La experiencia de JS en la selección de aceros aleados

JS cuenta con una amplia experiencia en fundición de metales y aplicaciones de acero. Nos especializamos en la modificación de dientes de cucharones de excavadoras y revestimientos de trituradoras para la industria de maquinaria pesada, así como en la producción de componentes de transmisión de alta resistencia para la industria automotriz. Conocemos cómo aumentar la resistencia y la resistencia al desgaste de los aceros aleados.

En el sector de fundición de acero inoxidable, producimos componentes de transporte de acero inoxidable 304 resistentes al agua de mar para maquinaria alimentaria y piezas de acero inoxidable 316 resistentes a la corrosión para maquinaria marina costera, y abastecemos a más de 200 empresas.

Este manual se basa en nuestra experiencia en la fabricación de acero aleado y fundición de metales a medida. Está respaldado por estudios de caso y estadísticas, lo que lo convierte en un manual fiable.

JS cuenta con una amplia experiencia en la fabricación de piezas fundidas de metal a medida y puede satisfacer con precisión los requisitos del acero en cualquier industria. ¿Necesita piezas fundidas de metal a medida? Agradecemos su consulta. Le brindaremos asistencia profesional y le ayudaremos con el pedido para que seleccione el material adecuado.

Descifrando los genes: ¿Cómo determina la composición el destino?

La práctica de JS ha demostrado que las diferencias de rendimiento entre el acero inoxidable y el acero aleado están en su composición: la composición es un "gen" que determina el "destino" del rendimiento.

La "fórmula de potencia" del acero aleado

Utiliza como base acero al carbono, le añade diversos elementos para mejorar el rendimiento, como se detalla a continuación:

- Carbono: El contenido de carbono del 0,3% al 0,5% es adecuado para cigüeñales en aplicaciones automotrices, ofreciendo una combinación de resistencia y tenacidad.

- Manganeso: En un rango de contenido de 1,2%-1,6%, ofrece una resistencia superior al desgaste y al uso en revestimientos de trituradoras.

- Cromo: Con una adición de 2%-5%, mejora la resistencia a la corrosión y es adecuado para servicios ligeramente corrosivos.

- Boro: Con un contenido de 0,001%-0,005%, mejora significativamente la templabilidad, ofreciendo una mayor uniformidad en la resistencia después del tratamiento térmico.

El "código anticorrosión" del acero inoxidable

El ingrediente principal es cromo ≥11%, al que se le añaden otros ingredientes para cumplir con diferentes grados:

- Acero inoxidable 304: Contiene 18 % de cromo y 8 % de níquel. Su recubrimiento de óxido de cromo protege contra la corrosión causada por los jugos de los alimentos y se utiliza comúnmente en tuberías de equipos alimentarios.

- Acero inoxidable 316: Incluyendo un 2%-3% adicional de molibdeno, ofrece resistencia extra contra la corrosión en agua de mar y soluciones ácidas, haciéndolo aún más apropiado para componentes de equipos en situaciones costeras.

- Acero inoxidable martensítico 410: contenido de cromo del 11% al 13%, que puede ofrecer resistencia a la corrosión y dureza, por lo tanto, es adecuado para núcleos de válvulas.

JS se dedica a la fundición de metales y tiene la capacidad de producir componentes de acero aleado y acero inoxidable de alta calidad según diversos requisitos de composición. Si necesita piezas de fundición de metal a medida, no dude en contactarnos y le ofreceremos productos que se ajusten a sus necesidades de rendimiento.

Ace vs. Ace: Un contraste directo de las características clave del rendimiento

Las diferencias en la composición provocan diferencias en el rendimiento entre ambos. La siguiente comparación compara la resistencia, la dureza, la resistencia a la corrosión y la tenacidad para ayudarle a visualizar mejor sus escenarios de compatibilidad.

Ejemplos de rendimiento de varios grados de acero:

- Acero aleado (40CrNiMoA): Resistencia a la tracción de un máximo de 1200 MPa y dureza de 35-40 HRC y se utiliza ampliamente para fabricar ejes de transmisión de maquinaria pesada.

- Acero inoxidable (316L): Su resistencia a la tracción de aproximadamente 520 MPa y su dureza de 18-22 HRC son inferiores a la tasa de corrosión de 0,01 mm/año en una solución de cloruro de sodio al 5%, mucho menor que la tasa de corrosión de 0,1 mm/año del acero de aleación.

| Medidas de desempeño | Acero aleado | Acero inoxidable |

| Resistencia a la tracción (MPa) | 500-1500 | 300-1200 |

| Dureza (HRC) | 30-60 | 20-50 |

| Resistencia a la corrosión | Pobre, requiere protección adicional contra la corrosión. | Excelente protección contra la corrosión mediante película de cromo. |

| Tenacidad | Medio, dependiente del proceso. | Medio - Excelente, austenita de buena tenacidad. |

JS ofrece servicios de fundición de metales en línea que se adaptan a sus necesidades. Si necesita piezas de acero aleado de alta resistencia o de acero inoxidable con alta resistencia a la corrosión, podemos fabricarlas según sus especificaciones. Le invitamos a consultarnos y realizar su pedido.

Forjando el alma: el papel del tratamiento térmico es muy diferente

La composición es el "gen", y el tratamiento térmico es la "forja del alma". Ambos procesos son significativamente diferentes y sus efectos en el rendimiento también lo son.

Proceso de tratamiento térmico de acero de aleación (con acero de aleación de carbono medio 45# como ejemplo)

- Temple: Temperatura 820-860 ℃, mantenimiento caliente durante 1-2 horas y enfriamiento en agua, lo que puede hacer que la dureza alcance HRC 55-60.

- Revenido: Temple el componente tratado térmicamente después del enfriamiento entre 500-600 ℃ durante 2 horas, la dureza se reduce a HRC 28-32 y la tenacidad aumenta en un 30% , perfecto para la fabricación de componentes de ejes y engranajes.

Nota: La temperatura y el tiempo deben controlarse adecuadamente para evitar el agrietamiento.

Proceso de tratamiento térmico del acero inoxidable

- Acero inoxidable austenítico (304): Tratamiento de solución sólida, temperatura de 1050-1100 ℃, mantenimiento del calor durante 30-60 minutos y enfriamiento rápido con agua, capaz de disolver carburos, distribuir uniformemente el elemento cromo y mejorar la resistencia a la corrosión en un 20%.

- Acero inoxidable martensítico (410): Temperatura de temple de 950-1000 °C, dureza HRC 50 tras enfriamiento en aceite, y posterior revenido a 200-300 °C para reducir la tensión interna y conservar la dureza. Un procesamiento deficiente puede causar deformaciones y grietas con facilidad.

Desafíos de la fabricación: un hito en la tecnología de procesamiento

La dificultad de procesamiento del acero aleado y del acero inoxidable es muy distinta, lo que repercute directamente en el método de procesamiento y el coste. La dificultad exacta y la solución son las siguientes:

Desafíos y soluciones del procesamiento del acero aleado

- Desafío 1: Alta dureza, rápido desgaste de la herramienta durante el mecanizado (para aceros aleados con más de 0,4 % de carbono, el desgaste de la herramienta es un 50 % más rápido en comparación con el caso del acero con bajo contenido de carbono).

- Solución 1: utilice herramientas de carburo (por ejemplo, YT15).

- Desafío 2: Mala conductividad térmica, tendencia a generar calor durante el funcionamiento.

- Solución 2: Utilice refrigeración por emulsión, que es un 30% más efectiva que el agua pura y reduce el desgaste térmico de la herramienta.

- Desafío 3: Algunos aceros para herramientas de alta aleación desarrollan una capa endurecida (de 0,1 a 0,2 mm de espesor) en la superficie después del mecanizado.

- Solución 3: Es necesario un pulido posterior para eliminar la capa endurecida.

Desafíos y soluciones del procesamiento del acero inoxidable

- Desafío 1: Las virutas se adhieren fácilmente a la cara de ataque de la herramienta mientras se mecaniza acero inoxidable 304 debido a su adherencia.

- Solución 1: Utilice una herramienta con un ángulo de ataque de 15°-20° y controle la velocidad de corte a 80-120 m/min.

- Desafío 2: La soldadura es fácilmente propensa a generar oxidación y corrosión intergranular.

- Solución 2: Utilice gas argón puro con una pureza ≥99,99 % para protección.

- Desafío 3: El endurecimiento laboral es extremadamente duro.

- Solución 3: Adopte herramientas de carburo YG8 con propiedades antiadherentes superiores.

El arte de la selección: más allá del paradigma de la decisión "buena o mala"

No existe el material de acero perfecto. La selección requiere una evaluación rigurosa basada en tres factores determinantes:

Considere las condiciones del servicio

- Condiciones de servicio secas y abrasivas (por ejemplo, componentes de minería): utilice acero de aleación , su alta resistencia y resistencia a la abrasión prolongan la vida útil del componente.

- Condiciones de servicio húmedas y corrosivas (por ejemplo, equipos marinos): utilice acero inoxidable, su resistencia a la corrosión reduce los costos de mantenimiento.

- Situaciones bimetálicas (áreas húmedas en minería, con corrosividad combinada abrasiva y leve): elija un acero resistente a la corrosión de baja aleación (por ejemplo, 15CrMo) que tenga entre un 5 % y un 8 % de cromo, equilibrando la resistencia a la corrosión con la resistencia.

Considere los requisitos de desempeño

- Requiere alta dureza y resistencia (por ejemplo, ejes de transmisión, husillos de máquinas herramientas): elija acero de aleación.

- Requiere resistencia a la corrosión y limpieza (por ejemplo, piezas médicas, piezas de equipos de plantas de procesamiento de alimentos): elija acero inoxidable.

Considere el costo

- Acero aleado: Mayor coste inicial de procesamiento, pero en condiciones óptimas ofrece una larga vida útil con bajos gastos de mantenimiento.

- Acero inoxidable: Gastos de mantenimiento en ambientes corrosivos menores que los aceros aleados con costes iniciales elevados.

JS ofrece asesoramiento profesional en la selección de materiales y servicios de fundición de metales en línea según sus necesidades de aplicación y rendimiento. Le ayudaremos a detallar el análisis de costos y los beneficios para seleccionar la solución de material óptima. Contáctenos hoy mismo.

Perspectiva de costos: el equilibrio entre el precio inicial y el costo total de propiedad

La selección de costos requiere un equilibrio entre el precio de compra y el costo total de propiedad (precio de compra + costos de mantenimiento o reemplazo). Las variaciones específicas son las siguientes:

Comparación del precio inicial

- Acero de aleación: $1-3 por libra.

- Acero inoxidable: 2-5 dólares por libra (es más caro debido a la adición de elementos costosos como el cromo y el níquel).

- Influencia de la escala de producción: Los costos de procesamiento de los componentes de acero aleado son de $5 a $10 por unidad menores que los del acero inoxidable cuando se producen lotes pequeños (menos de 100 unidades). Para lotes grandes (más de 1000 unidades), la diferencia se reduce a $2-3 por unidad (la producción en masa no incluye los costos de puesta en marcha del equipo).

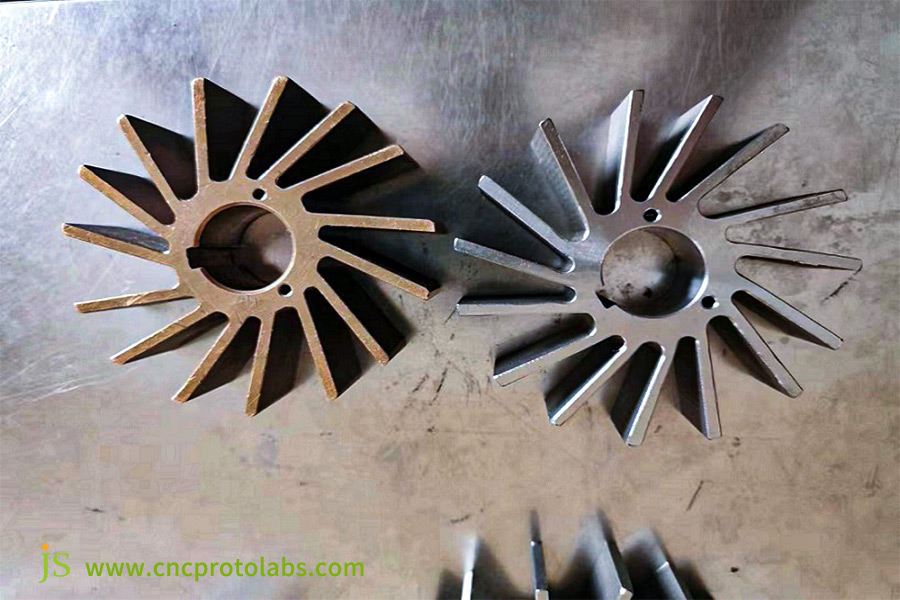

Comparación del costo total de propiedad (usando los dientes de una cuchara excavadora como ejemplo)

- Condiciones abrasivas secas: los dientes del cucharón de acero de aleación con una vida útil de 2 meses y un mantenimiento mensual de $100 cuestan entre $8 000 y $12 000 después de 5 años; los dientes del cucharón de acero inoxidable con una vida útil de 1,5 meses y un mantenimiento mensual de $150 son, en general, más caros.

- Entorno húmedo y corrosivo: Los dientes de cangilones de acero inoxidable con una vida útil de 3 meses y un mantenimiento mensual de $50 tienen un costo total de $10 000 a $13 000 en 5 años, los dientes de cangilones de acero de aleación con una vida útil de 1 mes y un mantenimiento mensual de $300 tienen un costo total de $18 000 a $22 000 en 5 años.

JS le proporcionará precios precisos de fundición de metales y le ayudará a calcular el coste total de propiedad. Independientemente de su elección entre acero aleado o acero inoxidable, le garantizamos productos de alta calidad a precios asequibles. Contáctenos para más información.

Más allá del acero: ¿Qué otros materiales existen?

Las aleaciones de titanio, las aleaciones de aluminio y los plásticos de ingeniería pueden utilizarse como materiales sustitutos en algunas aplicaciones. Las características y aplicaciones relacionadas de estos materiales se enumeran a continuación:

| Material alternativo (modelo) | Parámetros clave | Ventajas y desventajas principales | Aplicaciones |

| Aleación de titanio (TC4) | Composición: 90% titanio, 6% aluminio, 4% vanadio, Resistencia a la tracción 900 MPa, Densidad 4,5 g/cm³, Costo $10-20/lb. | Alta resistencia, peso ligero y resistente a la corrosión, pero de alto costo y complejidad de procesamiento. | Palas de motores de aeronaves, implantes médicos |

| Aleación de aluminio (6061-T6) | Resistencia a la tracción 310 MPa, Densidad 2,7 g/cm³. | Ligero, resistente a la corrosión y fácil de procesar, pero de baja resistencia. | Fuselajes de drones, carcasas de portátiles y carrocerías de automóviles |

| Plástico de ingeniería (PA66 + 30% fibra de vidrio) | Resistencia a la tracción de 120 MPa, Resistencia a altas temperaturas 120°C, Costo 1/3 del acero inoxidable. | Bajo costo, se puede moldear fácilmente, pero tiene poca resistencia a gradientes de alta temperatura y baja resistencia a la tracción. | Carcasas de electrodomésticos, juntas mecánicas |

Caso práctico: La lucha por la supervivencia de los dientes de la cuchara de la excavadora

Antecedentes del proyecto

Una empresa de alquiler opera 50 excavadoras en la mayoría de las obras de construcción de suelo mixto. El tiempo de inactividad rutinario para el reemplazo de los dientes del cucharón, que dura aproximadamente cuatro horas, supone una pérdida de 200 horas de trabajo al mes para las 50 máquinas, lo que afecta el ritmo de construcción de tres obras. Las pérdidas indirectas por tiempo de inactividad ascienden a más de 20.000 USD al mes.

Soluciones opcionales

Solución A: Dientes de cucharón de acero de aleación AR400/AR500

- Proceso: Forjado en matriz (mayor densidad de estructura interna, menos propenso a agrietarse).

- Composición: Carbono 0,2%-0,3%, Manganeso 1,4%-1,8%, Cromo 0,8%-1,2%

- Rendimiento: HRC 40-50, resistencia a la tracción superior a 1000 MPa y mejor resistencia al desgaste.

Solución B: Dientes de cangilones de acero inoxidable martensítico resistentes al desgaste

- Proceso: Fundición de precisión (para replicar perfiles de dientes complejos y mejorar la compatibilidad del cucharón).

- Composición: Cromo 12%-14%, Carbono 0,15%-0,25%.

- Rendimiento: HRC 35-45, resistencia a la tracción de aproximadamente 800 MPa y excelente resistencia a la corrosión.

Análisis y solución de decisiones de JS

Lógica de análisis: Análisis del costo del ciclo de vida y selección de materiales para cumplir con las condiciones de operación.

Recomendaciones específicas: Para áreas de arena seca y grava, elija la Opción A (resistencia al desgaste para cumplir con los requisitos de abrasión), para áreas húmedas y corrosivas, elija la Opción B (resistencia a la corrosión para cumplir con las condiciones corrosivas).

Resultados finales

Esta estrategia de "selección precisa de materiales según las condiciones de operación" garantiza que las máquinas en diferentes ubicaciones del proyecto estén equipadas con los dientes de cucharón más adecuados, optimizando así los costos operativos en general.

Los datos muestran que, en condiciones operativas comparables, el uso de dientes de cucharón de acero inoxidable resistentes al desgaste ha reducido el costo de mantenimiento integral mensual de una sola unidad en un 15%, aumentando así significativamente la satisfacción del cliente debido a una mayor disponibilidad del equipo.

Preguntas frecuentes

P1: ¿Se puede tratar la superficie del acero de aleación de manera que tenga las mismas características de resistencia a la oxidación que el acero inoxidable?

De hecho, pero no son estrictamente intercambiables. El cromado duro común y el niquelado químico pueden formar recubrimientos protectores en la superficie del acero aleado, resistiendo cierta corrosión. Pero el recubrimiento... Requiere inspección y mantenimiento regulares. La resistencia a la corrosión del acero inoxidable se debe a la película de óxido formada por el cromo interno, que posee capacidad de autocuración.

P2: ¿Es posible tener un material tan resistente como el acero de aleación y tan resistente a la corrosión como el acero inoxidable?

Existen dos tipos: acero martensítico y acero inoxidable endurecido por precipitación. Estos aceros pueden alcanzar propiedades mecánicas similares a las del acero aleado de alta resistencia mediante procesos especiales, además de poseer una buena resistencia a la corrosión. Sin embargo, estos materiales tienen costos extremadamente altos y generalmente solo se utilizan en los sectores aeroespacial, médico de alta gama y otros que requieren un rendimiento riguroso.

P3: Un imán atraerá acero de aleación, pero ¿qué no atraerá? ¿Acero inoxidable?

Este es un error muy común. Entre los aceros inoxidables, los austeníticos son débilmente magnéticos o no magnéticos, mientras que los martensíticos y ferríticos son fuertemente magnéticos. Los aceros aleados, compuestos por una matriz de hierro y carbono, son débilmente magnéticos. Se requieren técnicas especiales, como el análisis composicional y las pruebas de rendimiento, para identificarlos con precisión.

Resumen

La batalla entre el acero inoxidable y el acero aleado es una batalla épica entre la "inmortalidad" y la "resistencia". No existe un ganador perfecto, sino la elección inteligente que mejor se adapte a la aplicación. Su elección debe comenzar por comprender las consideraciones ambientales, los requisitos mecánicos y los costos de propiedad para lograr el equilibrio perfecto entre estos dos gigantes de los materiales.

En JS nos dedicamos a la fabricación de piezas fundidas de metal a medida , desde la consulta de materiales hasta la producción a medida. Ya sea que necesite piezas de acero aleado, acero inoxidable u otras piezas fundidas de metal, podemos satisfacer sus necesidades de producción con nuestra tecnología avanzada y nuestros eficientes servicios de fundición de metal en línea. Esperamos contar con su colaboración.

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Servicios JS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la Red Jusheng. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo JS

JS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Technology : esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com