Cuando un automóvil resiste los embates de los baches a alta velocidad, un componente aparentemente insignificante de aleación de zinc en la hebilla del cinturón de seguridad se esfuerza incansablemente por proteger a sus pasajeros. Mientras tanto, en la fachada de un rascacielos, un antiguo componente de acero inoxidable conserva su rectitud y brillo originales durante décadas. Detrás de todo esto reside el poder tácito de la ciencia de los materiales.

El acero inoxidable y la aleación de zinc, ambos gigantes de la industria de la ingeniería, comparten el mismo brillo metálico, pero su funcionamiento, coste y enfoque de utilización son mundos aparte.

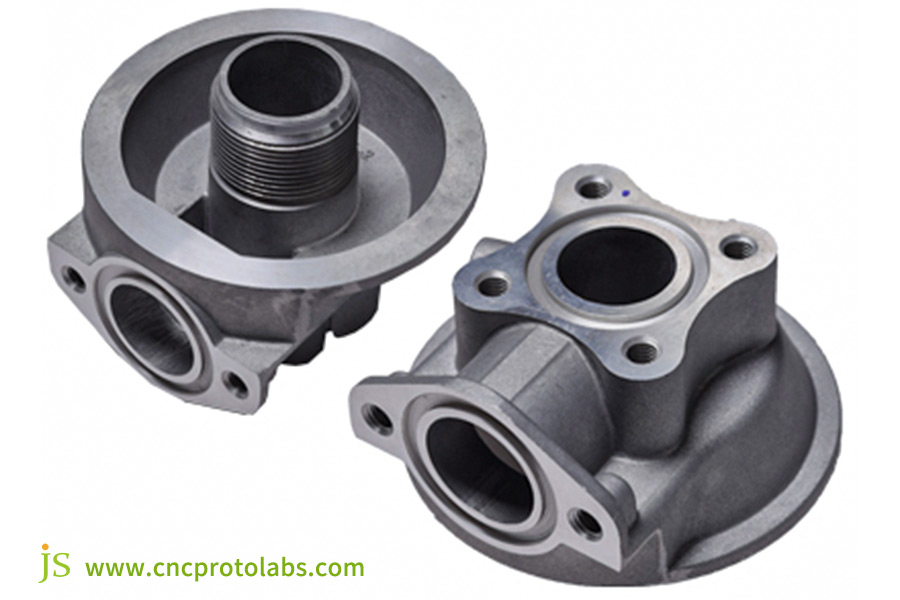

Basado en la propia experiencia práctica de JS Precision con la fundición de metales, este manual le permitirá comparar rápidamente las diferencias entre la aleación de zinc y el acero inoxidable, le enseñará cómo elegir el material adecuado según los requisitos de su producto y evitará costos adicionales o fallas en el producto debido a una elección inadecuada del material.

Resumen de la respuesta principal

| Dimensiones comparativas | Aleación de zinc | Acero inoxidable |

| Esencia central | Una familia de aleaciones a base de zinc con elementos de aleación adicionales como aluminio, cobre y magnesio. | Un contenido de cromo del 10,5% o superior en una familia de aceros resistentes a la corrosión. |

| Procesos principales | Fundición a presión: Perfecta para componentes complejos, de paredes delgadas y alta precisión, con ventajas de costes muy sustanciales cuando se fabrican en serie. | Mecanizado, estampado, corte por láser y fundición: múltiples alternativas de procesos ajustados para adaptarse a diferentes tamaños de lote. |

| Propiedades mecánicas | Resistencia típica, dureza típica, ductilidad típica; por lo tanto, un material frágil típico. | Resistencia típica, dureza típica, ductilidad típica; por lo tanto, un material frágil típico. |

| Resistencia a la corrosión | Típico, que requiere tratamiento superficial (por ejemplo, galvanoplastia o pintura) para mejorar y cambiar su apariencia. | Naturalmente resistente a la corrosión (gracias a una capa de pasivación), particularmente favorable para ambientes agresivos. |

| Estructura de costos | Coste económico del material por unidad, pero alto coste del molde, por lo que resulta muy adecuado para la producción en grandes volúmenes. | El alto coste de los materiales , pero con mayor flexibilidad en el procesamiento por artículo, hacen que las tiradas de bajo volumen sean más costosas. |

| Peso y sensación | Pesado (alta densidad), con una sensación de pesadez, generalmente logrado mediante electrodeposición. | Moderadamente ligero, con un tacto metálico "frío" natural. |

| Aplicaciones generales | Manijas de puertas, embellecedores de grifos, juguetes a escala, piezas interiores de vehículos, engranajes. | Instrumentos médicos, electrodomésticos, muros cortina de edificios, tubos de escape, dispositivos químicos. |

¿Aleación de zinc o acero inoxidable? JS Precision puede ayudarle.

JS Precision cuenta con más de 15 años de experiencia en la producción de fundición de metales, con una avanzada experiencia técnica en fundición a presión de aleación de zinc y mecanizado de precisión de acero inoxidable.

Suministramos piezas a clientes de diversos sectores, como el hogar inteligente, la electrónica de consumo y la automoción, fabricando más de 500 piezas de fundición metálica al año. Nuestra gama de piezas de fundición metálica abarca desde componentes interiores de automóviles de alta resistencia hasta diminutas carcasas para sensores.

Por ejemplo, ya habíamos fabricado hebillas de cinturón de seguridad de aleación de zinc para uno de los principales fabricantes de automóviles, en cantidades de 100 000 unidades al mes con tolerancias de ±0,05 mm. También habíamos fabricado soportes de precisión de acero inoxidable para clientes de electrónica de consumo, donde logramos estructuras complejas mediante procesos de estampado y soldadura .

Esta guía no es un mero ejercicio teórico, sino el resultado de la experiencia de nuestro equipo en miles de casos de selección de materiales. Sea cual sea el proyecto de prototipado o producción a pequeña escala que esté llevando a cabo, encontrará en ella una referencia valiosa.

Para piezas de fundición metálica a medida, los servicios de fabricación de JS Precision abarcan el procesamiento de aleaciones de zinc y acero inoxidable. Desde el diseño del proyecto hasta la implementación del producto, ofrecemos un servicio profesional. Trabajemos juntos.

Aleación de zinc: No solo un metal, sino también un material de ingeniería

Tras mencionar las habilidades de JS en la fundición de metales, conozcamos más sobre la aleación de zinc. Su papel en la fabricación no se limita al de un simple metal; es un material de ingeniería cuya importancia radica en que permite la producción de componentes complejos.

Composición de la aleación de zinc

Las aleaciones de zinc se basan en zinc y, para lograr el máximo rendimiento, suelen incorporarse adiciones de aluminio, cobre y magnesio, entre otros. El tipo y la proporción de cada componente, su función y las condiciones de aplicación varían, como se muestra en la tabla siguiente:

| Elemento añadido (o elemento base) | Rango de contenido recomendado (fracción de masa) | Función principal | Aplicación típica |

| Zinc | 95%-98% | Suministra la matriz de aleación, ofreciendo propiedades metálicas para su aplicación. | Todas las piezas de fundición de metal de aleación de zinc. |

| Aluminio | 3%-5% | Crea la resistencia de la aleación y la fluidez de fundición , permitiendo el moldeo de estructuras complejas. | Carcasas para sensores de automoción, cajas electrónicas de consumo complejas. |

| Cobre | 1%-2% | Aumenta la resistencia al desgaste y la dureza de la aleación, garantizando la durabilidad del componente. | Mecanismos de ajuste de asientos de automóviles, hebillas de cinturones de seguridad. |

| Magnesio | 0,02%-0,05% | Inhibe el "envejecimiento" de la aleación y aumenta la estabilidad a largo plazo. | Bases de revestimiento interior de automóviles de larga duración. |

La equilibrada combinación de estos componentes hace que las aleaciones de zinc sean ideales para muchos usos de fundición de metales, satisfaciendo con precisión el rendimiento de las piezas y los requisitos de la aplicación.

Análisis detallado de los procesos de fundición de aleaciones de zinc

La fundición a presión es el proceso más común en la fundición de aleaciones de zinc. Este proceso comienza con la fusión de la aleación de zinc. El metal fundido se introduce a alta presión (normalmente entre 30 y 150 MPa) en la cavidad de un molde de precisión. Una vez que el metal se solidifica y enfría, se abre el molde y se extrae la pieza fundida.

La fundición a presión ofrece una alta eficiencia de producción, una pieza por segundo. Permite fabricar piezas metálicas complejas con gran precisión (tolerancias de hasta ±0,02 mm), lo que la hace idónea para la producción en masa de componentes de aleación de zinc.

Si necesita piezas de fundición metálicas complejas y de alta precisión, fabricadas con aleación de zinc de alta calidad, JS Precision utiliza nuestra tecnología probada de fundición a presión para producirlas. Ofrecemos un servicio experto en cada fase, desde la optimización del diseño hasta la entrega del producto.

Acero inoxidable: ¿Por qué se llama "inoxidable"?

Tras hablar de la aleación de zinc, hablemos del acero inoxidable. El secreto de su legendaria fama como "inoxidable" reside en su composición única y su película de pasivación. Su tecnología de procesamiento también es única, lo que lo diferencia del proceso de fundición a presión de la aleación de zinc.

Composición breve y el milagro de la "película de pasivación"

El acero inoxidable contiene principalmente hierro y cromo (un mínimo de 10,5%), y algunas calidades incorporan también elementos como níquel y molibdeno. El cromo se oxida en el aire, creando una película de óxido de cromo extremadamente fina (normalmente de 3 a 5 nm) y sólida en la superficie del acero inoxidable. Esta es la «película de pasivación».

Esta película evita la oxidación adicional del metal interior, logrando así el efecto "inoxidable" y convirtiendo al acero inoxidable en un excelente metal para galvanizar .

Tecnologías de procesamiento principales

Las tecnologías de procesamiento para el acero inoxidable y las aleaciones de zinc son drásticamente diferentes, como se muestra en la siguiente tabla.

| Tipo de proceso | Materiales | Ventaja principal | Desventajas |

| Fundición a presión de alta presión | Aleación de zinc | Eficiencia extremadamente alta, puede formar estructuras complejas. | Solo puede utilizarse para metales de bajo punto de fusión, como las aleaciones de zinc. |

| Mecanizado | Acero inoxidable | Alta precisión, adecuada para la personalización de lotes pequeños. | Largo tiempo de procesamiento y alto costo. |

| Estampado | Acero inoxidable | Produce rápidamente componentes simples de placa delgada. | Estructuras internas complejas difíciles de lograr. |

| Soldadura | Acero inoxidable | Puede producir estructuras complejas a gran escala. | Es necesario emplear control térmico para prevenir la corrosión intergranular. |

Comparativa directa: Seis aspectos clave del rendimiento de la aleación de zinc y el acero inoxidable

Tras familiarizarnos con la información general sobre ambos materiales, realizamos una comparación exhaustiva de la aleación de zinc y el acero inoxidable desde seis aspectos clave de rendimiento para que pueda elegir mejor el material que mejor se adapte a las necesidades de su producto:

Fuerza y durabilidad

La aleación de zinc es de resistencia media y puede satisfacer las necesidades cotidianas a temperatura ambiente, pero su resistencia se ve comprometida cuando las temperaturas superan los 100 °C, lo que resulta en una menor durabilidad.

El acero inoxidable ofrece mayor resistencia; los grados 304 y 316 son capaces de soportar altas presiones e impactos, ofreciendo un rendimiento estable tanto a temperatura ambiente como a altas temperaturas, y superando con creces la durabilidad de la aleación de zinc.

Efectos en el costo y el volumen

Las materias primas utilizadas en las aleaciones de zinc son económicas y, junto con la fundición a presión, permiten la producción en masa . Dado que la producción anual supera las 100 000 unidades, el coste unitario es tan bajo como 1-3 dólares, lo que supone un importante ahorro de costes.

Sin embargo, el acero inoxidable es costoso debido a su materia prima y su complejo procesamiento, por lo que su costo unitario suele ser de 2 a 5 veces mayor que el de las aleaciones de zinc. Por lo tanto, la producción en masa tiene poca influencia en el ahorro de costos.

Libertad de detalle y diseño

Las aleaciones de zinc, mediante fundición a presión, tienen la capacidad de producir superficies curvas complejas, paredes delgadas (de tan solo 0,5 mm) y estructuras internas complejas con una excelente libertad de diseño.

El acero inoxidable permite trabajar con estructuras más simples, pero las estructuras internas complejas requieren mecanizado y ensamblaje en numerosas piezas, lo que impone mayores restricciones de diseño.

Resistencia a la corrosión

Las aleaciones de zinc se oxidan fácilmente y presentan baja resistencia a la corrosión. Para mejorar esta resistencia, se requiere un tratamiento superficial como el electrochapado, cuyo resultado final depende de la calidad del recubrimiento.

La resistencia a la corrosión del acero inoxidable se debe a su película pasiva, cuyo rendimiento es óptimo en ambientes secos. Si bien puede sufrir corrosión por picaduras en presencia de iones cloruro o debido a la erosión de la película pasiva, su resistencia general a la corrosión es muy superior a la de las aleaciones de zinc.

Peso y estética

La aleación de zinc tiene una densidad aproximada de 7,14 g/cm³, por lo que resulta más pesada para la misma cantidad, pero posee una apariencia de alta calidad. El electrochapado permite lograr acabados elegantes como el cromo o el titanio negro.

El acero inoxidable tiene una densidad aproximada de 7,93 g/cm³, por lo que es ligeramente más pesado que la aleación de zinc para el mismo volumen. Los acabados cepillados o reflectantes le confieren una apariencia metálica lisa.

Eficiencia de procesamiento

La fundición a presión de aleación de zinc puede proporcionar una alta eficiencia de procesamiento y puede aplicarse a la producción de alto volumen a alta velocidad.

El procesamiento del acero inoxidable implica múltiples procesos y, por lo tanto, tiene un proceso largo desde el procesamiento de la materia prima hasta el moldeo, lo que lo hace ineficiente y adecuado para la producción de bajo volumen.

Cómo diferenciar de forma fácil y precisa las piezas de acero galvanizado de las piezas fundidas a presión de aleación de zinc

En la fabricación real, normalmente tenemos que distinguir las piezas de acero galvanizado de las piezas de fundición a presión de aleación de zinc. Los siguientes cuatro métodos son sencillos y eficaces:

1. Método de peso

Para piezas de tamaño similar, la densidad de la aleación de zinc es de aproximadamente 7,14 g/cm³, superior a la del acero galvanizado (la densidad del acero es de aproximadamente 7,85 g/cm³, y debido al escaso recubrimiento de zinc, la densidad total se aproxima más a la del acero). Por consiguiente, las piezas de aleación de zinc son considerablemente más pesadas.

2. Método del imán

La mayoría de los aceros inoxidables (como el 304) son ligeramente magnéticos o no magnéticos. El acero galvanizado, dependiendo del tipo, es altamente magnético. La aleación de zinc en sí no es magnética, por lo que la atracción magnética permite clasificarla fácilmente.

3. Observación de la apariencia y los detalles

Las piezas fundidas a presión de aleación de zinc suelen presentar marcas de expulsor (pequeñas marcas en la parte posterior) y líneas de partición (líneas estrechas a lo largo del perímetro), lo que permite crear estructuras huecas muy detalladas. Las piezas de acero galvanizado se fabrican principalmente mediante estampado o doblado, lo que produce bordes y esquinas más definidos y estructuras huecas internas más sencillas.

4. Ensayos destructivos (No recomendados)

Al raspar los bordes de una pieza con una lima, se revela un interior blanco plateado en la aleación de zinc, mientras que el interior del acero galvanizado es gris oscuro, similar al acero. La diferencia de color entre ambos materiales es evidente, pero este método puede dañar la pieza.

Campeón oculto: La extraordinaria aplicación de la aleación de zinc en la industria automotriz

Aunque es más débil que el acero inoxidable, la excelente colabilidad y las propiedades particulares de la aleación de zinc la han convertido en un material muy valioso en la industria automotriz . Se utiliza principalmente en las siguientes áreas:

1. Interior: Algunos componentes del automóvil, como botones, hebillas de cinturones de seguridad y bases de molduras interiores, se fabrican habitualmente con aleación de zinc. La excelente colabilidad de la aleación de zinc permite una estructura delicada en los componentes, mientras que, tras el electrochapado, adquiere una hermosa textura metálica que satisface las exigencias de diseño de los interiores de los automóviles.

2. Cerraduras y sistemas de seguridad: La aleación de zinc se utiliza habitualmente en pequeños engranajes de las cerraduras de las puertas de los automóviles y en los reguladores de los asientos. Algunas aleaciones de zinc contienen cobre y poseen una excelente resistencia al desgaste y autolubricación, lo que garantiza un funcionamiento estable y a largo plazo de cerraduras y reguladores.

3. Periféricos del motor: Las aleaciones de zinc también se utilizan en piezas periféricas del motor, como componentes del carburador y carcasas de sensores. Estas aleaciones se someten a un tratamiento especial para ofrecer cierto grado de resistencia al calor (soportan entre 120 y 150 °C) y buenas propiedades de sellado, adaptándose así al entorno operativo del motor.

En raras ocasiones, las aleaciones de zinc presentan superplasticidad. Bajo ciertas condiciones de temperatura (alrededor de 250-300 °C) y tracción a baja velocidad, su elongación supera el 100%, lo que permite darles formas complejas. Esta característica confiere a las aleaciones de zinc una ventaja única en la fabricación de piezas automotrices con formas especiales.

El negocio de fabricación de piezas fundidas de metal a medida de JS Precision es capaz de proporcionar una gama de piezas de aleación de zinc para automóviles adaptadas a las necesidades de la industria automotriz, desde botones internos hasta carcasas de sensores, cumpliendo con los requisitos de alta calidad y facilitando una mayor calidad de los productos automotrices.

Desmintiendo mitos comunes: Cómo elegir el material ideal para tu proyecto

La mayoría de las personas se dejan llevar por mitos al elegir materiales, como pensar que "el acero inoxidable es definitivamente mejor". La realidad es que la selección del material depende de los requisitos específicos del producto. Para tomar la mejor decisión, puedes hacerte las siguientes cuatro preguntas :

Pregunta 1: ¿Su producto requiere mucha presión o un impacto fuerte?

Si la respuesta es afirmativa, el acero inoxidable es la mejor opción , ya que su resistencia y durabilidad cumplen con dichos requisitos. De lo contrario, la aleación de zinc es una alternativa más recomendable.

Pregunta 2: ¿Su nivel de producción anual es superior a 100.000 unidades?

En ese caso, la aleación de zinc resulta sumamente ventajosa en cuanto a costos, y las economías de escala en la fundición a presión pueden reducir significativamente los costos unitarios. Si se prevé una menor producción anual, el acero inoxidable ofrece mayor flexibilidad de proceso.

Pregunta 3: ¿La forma incluye curvas complejas, paredes delgadas o una estructura interna complicada?

En caso afirmativo, la fundición a presión de aleación de zinc es ideal , ya que permite moldear formas complejas en una sola operación. Si el diseño es sencillo, el estampado o el mecanizado de acero inoxidable serán más adecuados.

Pregunta 4: ¿Estará el producto expuesto a productos químicos o humedad durante un tiempo prolongado, impidiendo así realizar un tratamiento superficial?

Si la respuesta es afirmativa, el acero inoxidable es imprescindible , ya que su resistencia a la corrosión le permite desempeñarse eficazmente en entornos exigentes. Si es posible realizar un tratamiento superficial, el electrochapado de aleación de zinc también puede ser una opción adecuada según sus necesidades.

Ya sea para personalización en lotes pequeños o fabricación en grandes volúmenes, el servicio de fundición de metales en línea de JS es una opción que se adapta a sus necesidades. Le recomendaremos el material y el proceso óptimos según los requisitos de su producto y le proporcionaremos precios transparentes de fundición de metales sin costo alguno.

Estudio de caso: Selección de materiales para la carcasa de un difusor de aromaterapia para automóviles de alta gama

Fondo

Una empresa iba a lanzar un difusor de aromaterapia para automóviles de alta gama. Requerían una apariencia metálica, un tacto "premium" (los clientes tendrían una mano pesada) y un diseño multinivel (con diferentes rejillas internas para la difusión del aroma).

Con una capacidad de producción de 200.000 piezas anuales, ofrecerían bajos costos con alta calidad. La empresa debía elegir entre la soldadura, el estampado de acero inoxidable y la fundición a presión de aleación de zinc.

Análisis y selección de soluciones de precisión JS

JS Precision llevó a cabo un análisis detallado de dos posibilidades:

Acero inoxidable:

Excelente textura y gran durabilidad, no se deteriora fácilmente tras un uso prolongado. Sin embargo, la compleja rejilla interna multicapa es difícil de fabricar mediante estampado. La rejilla debe estamparse en varias piezas para luego soldarse y ensamblarse.

No solo el nivel de procesamiento es superior, sino que también los costos son muy elevados (costo unitario estimado de $5). Además, las piezas de acero inoxidable son relativamente ligeras (aproximadamente un 10 % más ligeras que las piezas de aleación de zinc de tamaño equivalente), lo que las sitúa por debajo de la categoría "premium".

Aleación de zinc (preferiblemente de JS Precision):

La compleja carcasa se puede fabricar mediante fundición a presión de alta precisión en una sola pieza, incluyendo una rejilla interna multicapa de exquisita fabricación, sin necesidad de ensamblaje. Se puede lograr un acabado metálico similar al del acero inoxidable mediante procesos de electrodeposición como el cromado y el titanio negro.

Las piezas de aleación de zinc son pesadas, acordes con su imagen de alta gama. Con una producción de 200 000 unidades, el precio unitario es de tan solo 2,5 dólares, una cifra muy inferior a la de la versión de acero inoxidable.

Decisión final y resultado

Finalmente, la empresa se decantó por la opción de fundición a presión de aleación de zinc. Tras el éxito del lanzamiento del producto, este recibió una buena acogida en el mercado gracias a sus atractivos detalles (rejilla interna simétrica y elegante), su excelente tacto (sensación de peso) y su precio competitivo (un 30 % más económico que opciones similares de acero inoxidable).

Se vendieron más de 10 000 unidades en el primer mes. Este caso demuestra que elegir el material adecuado no se trata de elegir el «mejor», sino el «más apropiado», y la mejor elección fue la aleación de zinc.

Si necesita desarrollar productos con los mismos requisitos y requiere piezas de fundición metálica a medida, JS Precision le ofrece un servicio integral, desde la evaluación de la idea hasta la fabricación y el envío. Ya sean piezas de aleación de zinc o acero inoxidable, podemos satisfacer sus necesidades de precio y calidad.

Preguntas frecuentes

P1: ¿Son ecológicas las piezas fundidas a presión de aleación de zinc?

La fundición a presión de aleaciones de zinc es muy respetuosa con el medio ambiente. Dado que el zinc es un metal infinitamente reciclable, su reciclaje consume solo el 30 % de la energía necesaria para la producción de zinc virgen. Además de ahorrar la extracción de recursos minerales, reduce las emisiones de carbono de la producción, en consonancia con el desarrollo sostenible de la nueva industria manufacturera.

P2: ¿Cuáles son las dos diferencias más importantes desde el punto de vista del tratamiento de superficies?

Es necesario realizar un tratamiento superficial a las piezas fundidas a presión de aleación de zinc. Pueden oxidarse y corroerse internamente, lo que les confiere un aspecto opaco. Para lograr un acabado ornamental y una mayor protección contra la corrosión, se deben aplicar tratamientos como el electrochapado y la pulverización. En el caso del acero inoxidable, los tratamientos superficiales se emplean principalmente con fines funcionales o para mejorar su apariencia. Su cuerpo ya presenta un aspecto bastante presentable y es resistente a la corrosión.

P3: ¿El acero inoxidable es inoxidable por sí solo?

No. El acero inoxidable se oxida cuando se expone a ciertas condiciones, por ejemplo, a iones cloruro (salmuera marina, detergentes), o si la capa pasiva se daña debido al desgaste mecánico, de modo que el hierro interior queda expuesto al aire y se oxida, una forma de corrosión por picaduras. Sin embargo, su corrosión es muy diferente a la del acero al carbono común y, en condiciones de uso normales, su vida útil es mucho mayor que la del acero al carbono.

P4: ¿Es posible sustituir los componentes de acero inoxidable de los productos existentes por componentes de aleación de zinc simplemente para reducir costes?

¡Es absolutamente imposible reemplazarlo fácilmente! Esta es una decisión de ingeniería fundamental que debe reconsiderarse. Debido a la notable diferencia de rendimiento entre el acero inoxidable y la aleación de zinc, la sustitución directa podría resultar en productos de calidad inferior. Por ejemplo, la sustitución de una pieza de acero inoxidable sometida a presión por una de aleación de zinc puede provocar fracturas. Además, requeriría el rediseño del molde y del proceso.

Resumen

No existe un ganador absoluto entre la aleación de zinc y el acero inoxidable, sino la mejor opción en función de los requisitos específicos del proyecto (rendimiento, coste, tamaño del lote, diseño). La aleación de zinc es una opción que ahorra espacio y reduce la escala, mientras que el acero inoxidable es un defensor de la resistencia y la durabilidad.

JS Precision se especializa en la fabricación de piezas fundidas de metal a medida, como la fundición a presión de aleaciones de zinc y el procesamiento de acero inoxidable. Puede consultar nuestros servicios o precios de fundición de metales en línea, y le atenderemos con profesionalidad.

¡Contáctanos hoy para enviarnos tu concepto de producto y sus detalles! Te enviaremos una propuesta profesional con materiales recomendados, análisis de procesos y estimación de costos para que tomes la decisión más acertada.

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. JS Precision Services no ofrece garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar un presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para obtener más información, póngase en contacto con nosotros .

Equipo de precisión JS

JS Precision es una empresa líder en el sector , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija JS Precision : eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com