Como método líder de fundición de metales, la fundición a presión está transformando el mundo de la fabricación de piezas en sectores que van desde la automoción hasta la electrónica de consumo, con sus ventajas de alta eficiencia, precisión y durabilidad .

Resumen de las respuestas principales

| Aspectos | Contenido principal |

| Principales ventajas de la fundición a presión | En comparación con la fundición en arena, la fundición a presión tiene ventajas significativas en precisión dimensional, eficiencia y utilización del material, lo que la hace adecuada para estructuras complejas. |

| Principales tipos de fundición a presión | La fundición a presión en cámara caliente es adecuada para piezas pequeñas hechas de aleaciones de bajo punto de fusión, mientras que la fundición a presión en cámara fría es adecuada para piezas grandes hechas de aleaciones de alta temperatura. |

| Selección de material de fundición a presión | Se deben considerar la resistencia y otros factores. Se utilizan comúnmente aleaciones de aluminio, zinc, magnesio y cobre, cada una con sus propias aplicaciones. |

| Aplicaciones óptimas de fundición a presión | Adecuado para piezas complejas, de gran volumen y alta precisión en industrias como la automotriz, la electrónica y la aeroespacial. |

| Consideraciones para proyectos de fundición a presión | Se debe prestar atención a la optimización del diseño, la gestión de la producción, la selección de proveedores y la inspección de calidad para garantizar el progreso del proyecto. |

¿Por qué confiar en este artículo? Experiencia del equipo de JS

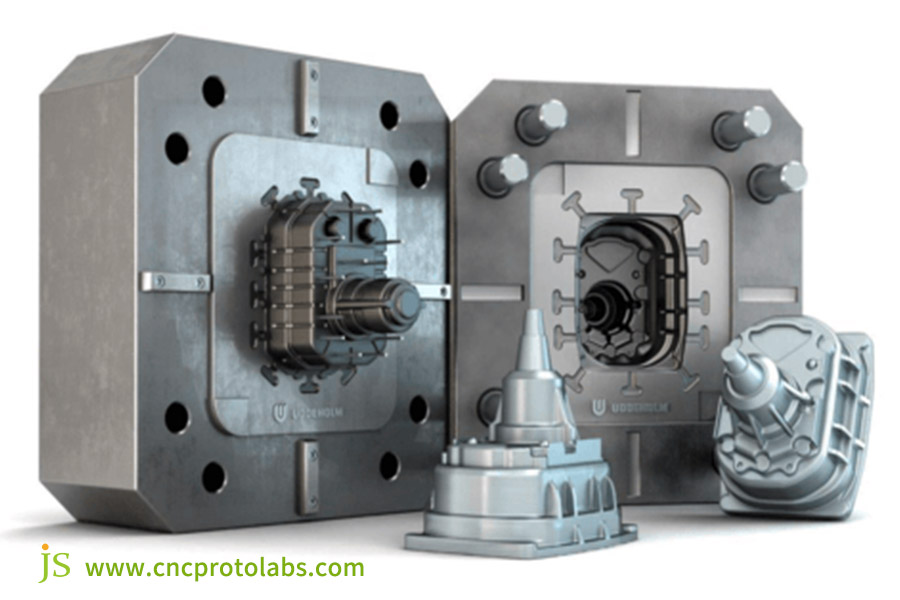

En JS contamos con una vasta experiencia en fundición a alta presión y nos ocupamos de pedidos que van desde piezas aeroespaciales de precisión hasta carcasas de automóviles complejas. Conocemos bien las características de fundición de aleaciones de aluminio, zinc y magnesio. Nuestras instalaciones funcionan las 24 horas del día con maquinaria de fundición a presión moderna y cada proceso se rige por estrictas normas ISO9001:2015.

JS es un especialista en fundición a presión y una empresa ISO9001:2015 que realiza envíos rápidos desde el prototipo hasta la producción en serie. Buscamos la excelencia y utilizamos la experiencia para garantizar la calidad de las piezas de fundición de metal. Contratarnos hace que su proyecto sea más confiable.

Beneficios principales de la fundición a presión: ¿Por qué la fundición a presión en lugar de otros procesos?

Fundición a presión vs. fundición en arena

1. Precisión dimensional: La alta presión de la fundición a presión obliga al metal fundido a adherirse firmemente al molde, con tolerancias dimensionales de ±0,1 mm por 25 mm y paredes muy delgadas y uniformes. La fundición en arena está sujeta a deformaciones, lo que genera mayores errores dimensionales, paredes más gruesas y menos tolerancia de posproducción.

2. Eficiencia de producción: el moldeo del molde de fundición a presión requiere mucho tiempo, pero un solo ciclo toma solo unas decenas de segundos, por lo que es más adecuado para fabricar grandes cantidades de piezas. Los moldes de arena son fáciles de preparar, pero el ciclo de enfriamiento de cada pieza es largo y, por lo tanto, son adecuados para la producción de lotes pequeños.

3. Calidad de la superficie: Las piezas fundidas a presión, protegidas por el molde de metal, tienen una superficie plana, que cumple con la mayoría de los requisitos sin posprocesamiento. La superficie de las piezas fundidas en arena está rugosa por las partículas de arena y, a menudo, debe someterse a un posprocesamiento, como decapado y pulido.

4. Rentabilidad: Los moldes de metal utilizados en la fundición a presión requieren una enorme inversión inicial, pero el costo por unidad es bajo para grandes cantidades. La fundición en arena, por el contrario, tiene un costo de molde más bajo pero un costo de mano de obra más alto en la producción a pequeña escala, por lo que es más ventajoso.

Fundición a presión vs. Mecanizado CNC

1. Utilización del material: la fundición a presión produce un desperdicio mínimo (5%-10%) en los canales y las compuertas, que se pueden reutilizar y volver a fundir, con una tasa de uso de material de más del 90%. El mecanizado CNC es un proceso de fabricación sustractivo y la pérdida de material para piezas complejas suele ser superior al 50%, especialmente para metales preciosos. La diferencia de costo es inmensa.

2. Eficiencia del lote: una vez que el molde de fundición a presión está listo, la producción se puede automatizar, se producen cientos de piezas en una hora y, por lo tanto, es para lotes grandes. El mecanizado CNC es conveniente para producir lotes pequeños, pero los lotes grandes toman un tiempo de ciclo prolongado.

3. Complejidad estructural inherente: la fundición a presión tiene el potencial de combinar estructuras complejas en una sola pieza, lo que reduce los costos de ensamblaje. El mecanizado CNC de cavidades complejas es costoso y generalmente implica varias operaciones de ensamblaje.

4. Prototipado: La fundición a presión no se puede utilizar durante el prototipado. Las modificaciones de diseño se deben volver a moldear, lo que genera costos y plazos de entrega. El mecanizado CNC solo requiere el modelo CAD modificado, lo que ofrece una mayor flexibilidad.

Fundición a presión vs. Estampación:

- Complejidad del producto: La fundición a presión puede producir formas complejas con cavidades, superficies curvas y protuberancias. Solo se pueden producir formas planas y curvas mediante estampación. Las cavidades profundas y las formas con formas irregulares tienden a agrietarse.

- Desperdicio de material: La fundición a presión produce residuos insignificantes, que son 100% reciclables. El estampado produce entre un 20% y un 30% de desechos debido al corte de chapa metálica, y el reciclaje es costoso. Las tiras metálicas delgadas presentan una mayor tasa de desperdicio.

- Materiales utilizados: La fundición a presión se limita a metales no ferrosos de bajo punto de fusión. Los procesos de estampación utilizan metales de alta resistencia como acero y hierro, pero las aleaciones de alta dureza (como el acero inoxidable) son propensas al desgaste del molde.

- Estructura de costos: El gasto del molde de fundición a presión es alto, tanto porque la producción de piezas complicadas en una sola vez reduce el costo de ensamblaje como porque los gastos del molde son altos tanto para el equipo de estampado como para los moldes. Sin embargo, las piezas complicadas se pueden procesar paso a paso utilizando muchos juegos de moldes, lo que eleva el costo total de producción.

Comparación de las ventajas de la fundición a presión con otros procesos

| Dimensiones de comparación | Fundición a presión | Fundición en arena | Mecanizado CNC | Estampado |

| Precisión dimensional | Paredes altas (±0,1 mm/25 mm), delgadas y uniformes | Bajas (±1 mm+), paredes más gruesas | Muy alto (±0,001 mm) | Medio (adecuado para formas simples) |

| Eficiencia de producción | Rápido para lotes grandes (cientos de piezas por hora) | Rápido para lotes pequeños (docenas de piezas por día) | Flexible para lotes pequeños (varias horas por pieza) | Rápido para piezas sencillas (cientos por minuto) |

| Utilización de materiales | Más del 90% de la chatarra se puede volver a fundir | 70%-80% | 30%-60% (fabricación sustractiva) | 60%-70% (alta cantidad de desechos) |

| Capacidad de estructura compleja | Capaz de producir piezas complejas con cavidades y superficies curvas. | Adecuado para piezas grandes y complejas, pero con baja precisión. | Alto costo de procesamiento de cavidades complejas | Limitado a geometrías simples |

| Costo inicial del equipo | Alto (molde + horno + máquina de fundición a presión) | Bajo (equipo de moldeo de arena) | Medio-alto (máquinas-herramientas CNC) | Medio (Máquina de estampación) |

JS mejora la precisión y eficiencia superiores de la fundición a presión. Nuestras piezas son resistentes y precisas, logrando fácilmente tolerancias de 0,05 a 0,3 mm. Ofrecemos precios de fundición de metales transparentes. Tenernos de su lado libera su fabricación de preocupaciones.

Tipos de fundición a presión para el mercado masivo: cámara caliente vs. cámara fría

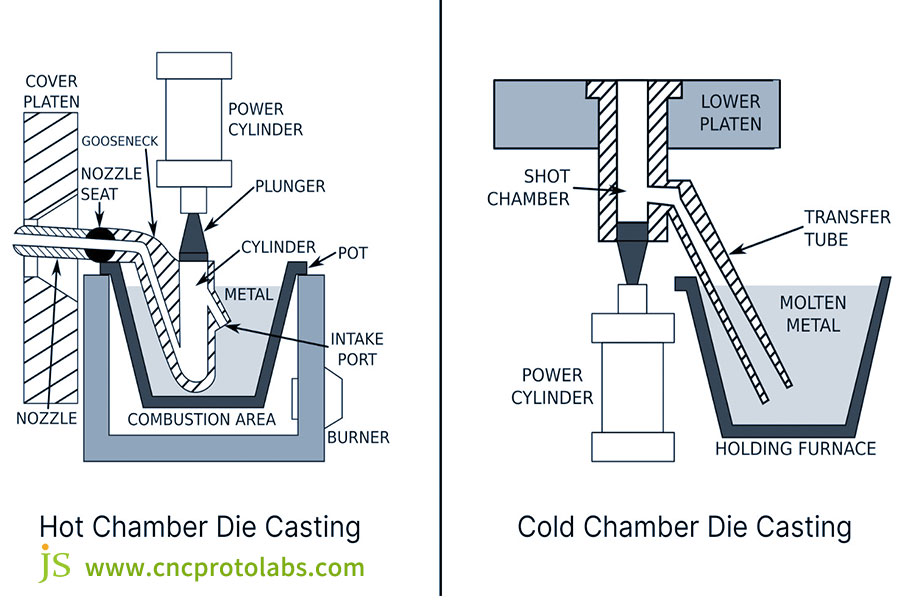

Fundición a presión en cámara caliente

1. Concepto básico: Para aleaciones con bajo punto de fusión (<450 °C), por ejemplo, zinc, estaño y plomo, se utiliza en la fabricación de piezas de tamaño pequeño a mediano (por ejemplo, carcasas de dispositivos electrónicos y carcasas de memorias USB).

2. Características principales: Ciclo de producción corto (30-60 segundos/ciclo), adecuado para producción en grandes lotes. Buen acabado superficial. Costo de equipo económico (diseño integral). Sin embargo, este método es aplicable solo para aleaciones de bajo punto de fusión y los pesos de los componentes suelen ser inferiores a 5 kg.

Fundición a presión en cámara fría

1. Concepto básico: Para aleaciones de alta temperatura (punto de fusión > 600 °C), como aluminio, cobre y magnesio, y capaz de fabricar formas más grandes y complejas (como bloques de motor y componentes mecánicos pesados).

2. Características clave: Alta flexibilidad del material, pesos de las piezas de decenas de kilogramos, vida útil prolongada del molde, buenas propiedades mecánicas (enfriamiento controlado, fortalece las piezas). Sin embargo, el tiempo de ciclo es largo (60-120 segundos/ciclo) y el precio del equipo es alto (el horno es parte del equipo).

JS tiene mucha experiencia en fundición a presión tanto en cámara fría como en cámara caliente. Brindamos servicios de fundición de metales en línea, ya sea para producir pequeños componentes de aleación de aluminio y magnesio o grandes componentes de aleación de zinc, podemos producirlos de manera eficiente para sus necesidades.

Selección de materiales: consideraciones clave para las aleaciones de fundición a presión

Consideraciones fundamentales

- Tenacidad y resistencia: Las cargas y tensiones que debe soportar la pieza determinan el requisito de resistencia del material (por ejemplo, las piezas del motor de un vehículo requieren aleaciones de aluminio de alta resistencia). Además, el material debe soportar las temperaturas y presiones más altas involucradas en la fundición a presión.

- Fluidez y punto de fusión: Los materiales con bajo punto de fusión (por ejemplo, aluminio, zinc) son más fáciles de procesar, mientras que los materiales con buena fluidez (por ejemplo, aleaciones de magnesio) penetran mejor las cavidades complejas del molde, lo que reduce los defectos de corte.

- Resistencia a la corrosión: seleccione materiales resistentes a la corrosión según el entorno de aplicación (humedad, alta temperatura, corrosión química) para minimizar fallas prematuras de las piezas.

- Rentabilidad: El zinc y el aluminio son fácilmente procesables y son ideales para la producción en masa. El magnesio y el cobre son costosos e implican herramientas especializadas y, por lo tanto, son particularmente adecuados para piezas de alta precisión y de pequeña producción.

- Rendimiento ambiental y a largo plazo: utilice materiales altamente reciclables (tasa de reciclaje de zinc y aluminio > 85 %) y, cuando corresponda, elija propiedades a largo plazo como resistencia al desgaste (por ejemplo, aleación de aluminio 390) y resistencia a la fluencia (por ejemplo, aleación de magnesio).

Aleaciones comunes para fundición a presión y sus aplicaciones

- Aleaciones de aluminio: poseen una relación resistencia-peso favorable, buena resistencia a la temperatura, alta conductividad térmica y eléctrica y, por lo tanto, se aplican para la fundición a presión en cámara fría. Se utilizan en aplicaciones generalizadas en toda la industria automotriz, por ejemplo, carcasas de transmisión y carcasas de bombas de agua.

- Aleaciones de zinc: asequibles, fácil fundición, excelente acabado superficial, excelente resistencia a la corrosión, ductilidad y excelente resistencia al impacto. Adecuadas para la producción en masa de piezas pequeñas detalladas (por ejemplo, carcasas de productos electrónicos de consumo y piezas de revestimiento interior de automóviles), con excelente compatibilidad de galvanoplastia.

- Aleación de magnesio: el metal estructural más liviano, con excelentes propiedades de rigidez y amortiguación, excelente resistencia al impacto y compatible con fundición a presión en cámara caliente. Es la mejor opción para artículos de pérdida de peso utilizados en aplicaciones aeroespaciales y automotrices , y cuenta con una larga vida útil del molde (sin adherencia).

- Aleación de cobre: alta conductividad y resistencia a la corrosión, pero alto punto de fusión y costoso, se agrieta durante la fundición a presión y, por lo tanto, no se utiliza ampliamente. Se utilizan principalmente en dispositivos electrónicos y eléctricos (conjuntos de cables, enchufes) y dispositivos de propagación de calor.

JS utiliza aleaciones avanzadas de aluminio, zinc y magnesio en la fundición a alta presión, lo que da como resultado materiales de alta resistencia y alta precisión. No importa cuán compleja sea la pieza, podemos realizar productos de alta resistencia y superficie lisa. Contáctenos hoy.

Cuándo utilizar la fundición a presión: los mejores escenarios de aplicación

La fundición a presión es adecuada para algunas aplicaciones y sus ventajas se aprovechan mejor cuando se cumplen las siguientes condiciones:

Aplicaciones principales adecuadas para la fundición a presión

- Producción a gran escala: los costos del molde de fundición a presión son inicialmente altos, pero el precio unitario será menor con un mayor volumen de producción. Cuando se producen más de 1,000 piezas cada día y más de 10,000 piezas producidas en total, la fundición a presión tiene ventajas notables en eficiencia y costos.

- Piezas complejas de alta precisión: Se pueden producir piezas con tolerancias estrictas (±0,1 mm) y formas complejas (por ejemplo, bloques de válvulas hidráulicas y carcasas de dispositivos médicos) en una sola operación mediante fundición a presión, evitando errores de ensamblaje.

- Compatibilidad de materiales: Las aleaciones de fundición a presión, como aluminio, zinc y magnesio, son los materiales utilizados, y se cumplen ciertas especificaciones de resistencia, corrosión y peso (por ejemplo, aleaciones de magnesio livianas para componentes de aeronaves).

Industrias de aplicación típicas

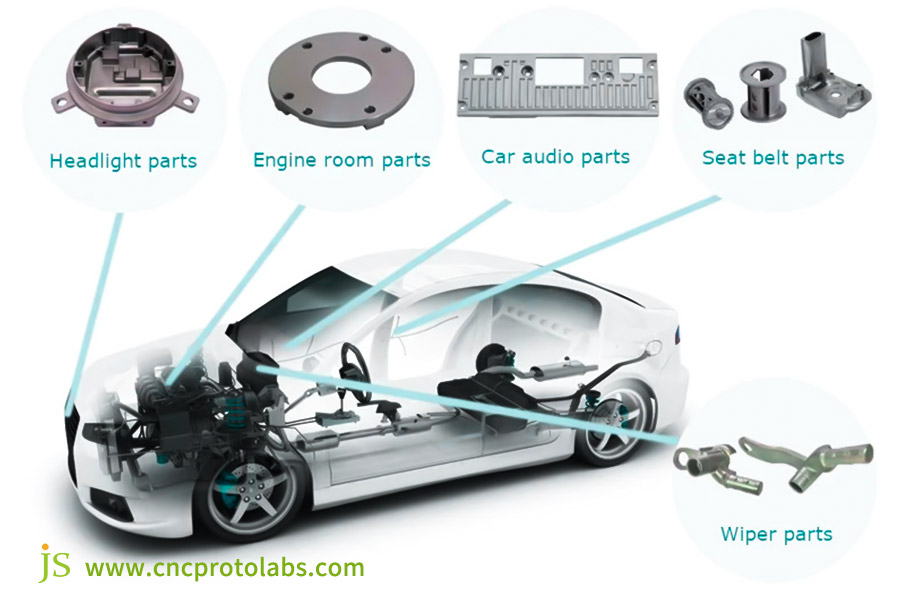

- Automotriz: Fabricación de componentes clave como bloques de motor, cigüeñales y carcasas de transmisión. Las aleaciones de aluminio y magnesio ayudan a aligerar el vehículo y, por lo tanto, mejoran la eficiencia del combustible (por cada 100 kg de reducción de peso, el uso de combustible ahorra 0,6 L/100 km).

- Electrónica: Fabricación de carcasas para teléfonos móviles, conectores, disipadores de calor, etc. La alta precisión y el acabado superficial de las aleaciones de zinc y aluminio satisfacen tanto la apariencia como la funcionalidad.

- Aeroespacial: Fabricación de piezas de estructuras ligeras (por ejemplo, cuerpo de drones). La baja masa y la alta rigidez de las aleaciones de magnesio maximizan la vida útil y la estabilidad del equipo.

- Medicina: Fabricación de componentes precisos como marcapasos y máquinas de ultrasonido. La fundición a presión consistente garantiza un funcionamiento confiable.

- Equipos industriales : La fabricación de piezas como cajas de engranajes para equipos agrícolas y bujes para maquinaria minera debe soportar duras condiciones. La resistencia y la resistencia a la corrosión de las aleaciones de aluminio garantizan que se cumplan dichas condiciones.

JS Die Casting se especializa en piezas complejas de gran volumen en los mercados automotriz, aeroespacial y otros. Nuestras soluciones personalizadas brindan resistencia y precisión, adaptables a diversas circunstancias. Por favor, comuníquese con nosotros.

Cómo empezar con su proyecto de fundición a presión

Puntos clave del diseño

- Compatibilidad del molde: El molde debe ser capaz de resistir altas temperaturas y altas presiones (los moldes de fundición a presión para cámara fría deben resistir más de 600 °C) y tener dimensiones uniformes. El ángulo de inclinación (1-3 grados, mayor para piezas complejas) debe proporcionarse en el diseño de la pieza para garantizar la expulsión y evitar el atasco de la matriz.

- Optimización de detalles estructurales: Los radios y las esquinas deben redondearse (use radios grandes donde la tensión sea alta) para reducir la concentración de tensión. El espesor de la pared debe ser uniforme (≥1,016 mm para piezas pequeñas de aluminio, ≥0,381 mm para piezas pequeñas de zinc) para evitar cambios repentinos de espesor que podrían causar contracción.

- Línea de separación y posprocesamiento: La línea de separación debe estar en superficies no exteriores para minimizar el impacto de la rebaba. Las roscas y los socavados deben crearse principalmente en el núcleo del molde para minimizar el posprocesamiento (que aumenta los costos y el tiempo de entrega).

Gestión de producción y costes

- Planificación de lotes: seleccione un proceso basado en el volumen de producción: si es inferior a 10 000 piezas al año, son posibles procesos alternativos; si es superior a 100 000 piezas al año, la fundición a presión es más rentable. Además, incluya una disposición para el mantenimiento del molde (el molde debe inspeccionarse cada 100 000 piezas).

- Costos: Esto incluye los costos del molde (30% - 50% de la inversión total), los costos del material, el consumo de energía y mano de obra (la fundición a presión en cámara fría utiliza más energía que la fundición a presión en cámara caliente), lo que garantiza que se cubra todo el presupuesto.

Proveedor y control de calidad

- Selección de proveedores: elija proveedores con experiencia en la industria (por ejemplo, se requiere la certificación IATF16949 en el sector automotriz) que brinden soluciones integrales desde el diseño del molde hasta el posprocesamiento, lo que reduce los costos de comunicación.

- Inspección de calidad: Durante la fabricación, se debe verificar la integridad dimensional (medición de coordenadas), el acabado de la superficie (inspección visual o medición de la rugosidad de la superficie) y la integridad mecánica (prueba de tracción y prueba de dureza). Las piezas críticas se prueban a presión y a fatiga para garantizar su confiabilidad.

Comience su proyecto de fundición a presión y deje que JS lo ayude de principio a fin. Desde la optimización en el diseño hasta la verificación de la calidad de producción, somos profesionales y confiables y podemos proporcionar cotizaciones rápidas. Elíjanos para una progresión fluida del proyecto.

Preguntas frecuentes

P1:¿Qué tan duraderas son las piezas fundidas a presión?

Las piezas fundidas a presión son muy resistentes, especialmente los componentes de aleación de magnesio y aluminio fundidos a presión en cámara fría. Dependen principalmente del grado de aleación seleccionado, el diseño de la fundición y el control del proceso. Por lo general, son equivalentes o mayores que las piezas forjadas correspondientes.

P2:¿Cuál es el espesor mínimo de pared con fundición a presión?

Depende del material y el espesor de la pieza. Las aleaciones de zinc son de 0,5 mm o menos, las aleaciones de aluminio de aproximadamente 0,8-1,0 mm y las aleaciones de magnesio de manera similar. Un espesor de pared más pequeño requiere herramientas más precisas y un control del proceso.

P3:¿Cuánto costaría aproximadamente un molde de fundición a presión?

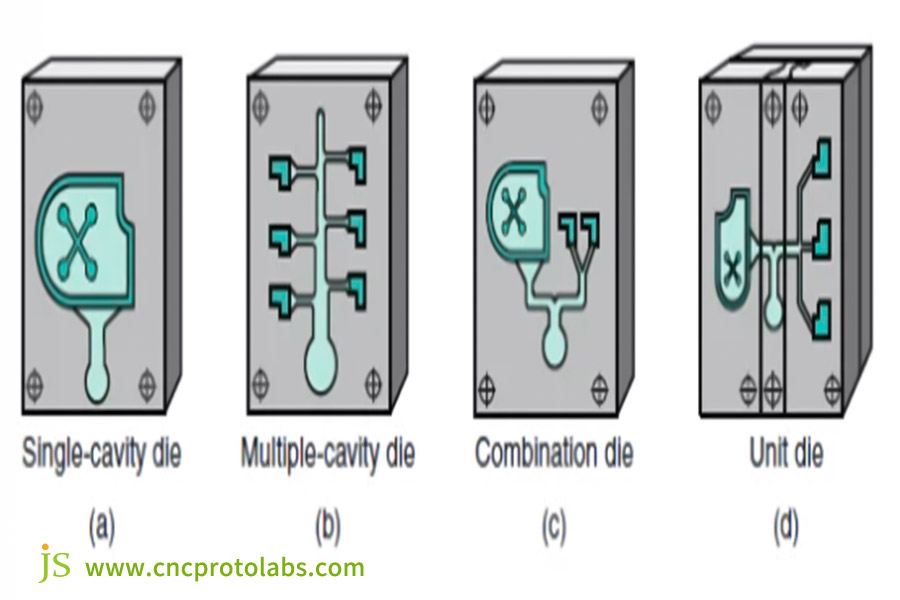

Los costos del molde varían en gran medida, desde miles de dólares a cientos de miles de dólares. Esto dependerá en gran medida del tamaño de la pieza, la complejidad, la cantidad de cavidades por molde, el material del molde (grado de acero) y los requisitos de acabado de la superficie.

Resumen

¡Contáctenos, cargue sus dibujos de diseño, obtenga una cotización rápida y ayude a que su proyecto de fabricación de fundición a presión de metal personalizado tenga éxito!

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Servicios JS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la Red Jusheng. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo JS

JS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Technology : esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com