CNC-Bearbeitung von Acryl ist eine der wesentlichen Technologien für die Herstellung transparenter Komponenten im High-End-Design. Da Ihr Design ein Bauteil mit kristallklarem Erscheinungsbild und hoher struktureller Integrität erfordert, ist Acryl oder PMMA das Material der Wahl.

Von Präsentationsständern über Hüllen für medizinische Geräte, Autoscheinwerferhüllen bis hin zu Architekturmodellen spielt die CNC-Bearbeitung von Acryl eine entscheidende Rolle. Doch um aus einem Acrylrohling ein maßgeschneidertes Bauteil zu machen und wirtschaftliche CNC-Bearbeitungslieferanten zu finden, ist für diesen Prozess Fachwissen erforderlich.

Dieser Artikel soll Ihnen dabei helfen, nicht nur die Eigenschaften von Acryl und Herstellungsverfahren zu analysieren, sondern Ihnen auch zu zeigen, wie Sie wie ein Profi die besten globalen CNC-Bearbeitungsunternehmen auswählen, um sicherzustellen, dass Ihr Projekt erfolgreich verläuft.

Kernantworttabelle

| Vergleichsdimensionen | Hauptvorteile von Acryl (PMMA) | Wichtige Maßnahmen für eine erfolgreiche Beschaffung | Der differenzierte Wert der JS Precision Company |

| Materialeigenschaften | Hohe Transparenz, ausgezeichnete Witterungsbeständigkeit, gute mechanische Festigkeit, einfache Verarbeitung. | Definieren Sie Anwendungsszenarien, Oberflächenbehandlungen und Toleranzanforderungen klar. | Wir bieten professionelle Beratung bei der Materialauswahl und verfügen über einen großen Bestand an Acrylplatten. |

| Prozess und Qualität | Fortschrittliche CNC-Bearbeitungstechnologie ermöglicht hohe Präzision, glatte Kanten und komplexe 3D-Strukturen. | Bewerten Sie die Prozesskontrollverfahren und das Qualitätskontrollsystem der Fabrik. | Unsere Präzisions-5-Achsen-Werkzeugmaschinen und Polierexperten sorgen für Oberflächen in optischer Qualität und Präzision im Mikrometerbereich. |

| Lieferantenauswahl | Die Fähigkeiten eines Lieferanten bestimmen direkt die endgültige Qualität und Kosteneffizienz der Teile. | Bewerten Sie systematisch ihre technischen Fähigkeiten, Kommunikationseffizienz, Preistransparenz und frühere Fallstudien. | Als One-Stop-Fabrik für CNC-Bearbeitungsteile bieten wir Komplettlösungen von der Designoptimierung bis zur Nachbearbeitung und bieten einen ausgezeichneten Wert für Geld. |

Wichtige Schlussfolgerungen:

- Acryl ist mehr als „normaler Kunststoff“, da es viele hervorragende optische und physikalische Eigenschaften aufweist.

- Für eine erfolgreiche Beschaffung müssen die Anforderungen definiert und der Prozess zur Bewertung der technologischen Fähigkeiten des Lieferanten genutzt werden.

- Wenn es um die Auswahl professioneller CNC-Bearbeitungslieferanten wie JS Precision geht, wird sofort die Bearbeitungsgenauigkeit der Teile sowie die Kosteneffizienz der Projekte sichergestellt.

Acryl-CNC-Bearbeitung: JS Precision Manufacturing liefert hochwertige Teile

In der Welt der Acryl-CNC-Bearbeitung sind Perfektion, Beständigkeit und Professionalität die Hauptanforderungen eines anspruchsvollen Kunden. Genau diese Qualitäten entwickelt JS Precision seit einigen Jahren.

Als Unternehmen, das über über 15 Jahre Erfahrung im Bereich der Präzisionsbearbeitung verfügt, liegt unser Schwerpunkt auf der Bereitstellung von Lösungen für die schwierigsten Probleme im Zusammenhang mit der Acrylbearbeitung. Wir haben bereits maßgeschneiderte Dienstleistungen im Bereich der CNC-Bearbeitung für über 500 Kunden auf der ganzen Welt bereitgestellt.

Unsere zentrale Wettbewerbsfähigkeit beruht auf einer soliden technologischen Anhäufung:

- Ausgestattet mit mehr als 20 fortschrittlichen Bearbeitungsgeräten, darunter 5-Achsen-CNC-Werkzeugmaschinen, kann es gekrümmte Oberflächen und mehrdimensionale Strukturen mit hoher Präzision bearbeiten.

- Errichtete eine branchenführende Werkstatt zum staubfreien Polieren, um die optische Qualität der Oberflächenqualität der Acrylteile sicherzustellen.

- Qualifiziert durch die Qualitätssysteme ISO9001 und ISO 13485, wobei die wichtigsten Maßtoleranzen innerhalb von ±0,005 mm eingehalten werden.

Innerhalb der letzten drei Jahre haben wir mehr als 300 anspruchsvolle Acrylbearbeitungsprojekte abgeschlossen, mit einer Kundenzufriedenheit von 98 % und einer Wiederkaufsquote von über 80 % im medizinischen Bereich.

Einer der Kunden wünschte sich eine Instrumententafel aus Acryl mit einer Lichtdurchlässigkeit von ≥ 91 %, einem Ebenheitsfehler von < 0,05 mm und einer Umgebungstemperatur von -40 °C bis 80 °C.

Durch die Auswahl importierter PMMA-Materialien der optischen Klasse, die Optimierung der Werkzeugwege und die Festlegung einer Bearbeitungsumgebung mit konstanter Temperatur stellten wir sicher, dass das gelieferte Produkt den Abnahmetest des Kunden beim ersten Versuch bestand, und positionierten uns so als langfristige strategische Partner.

Wenn Sie auf der Suche nach einem Partner für die CNC-Bearbeitung von Acryl sind, der anspruchsvolle Anforderungen lösen und gleichbleibende Qualität garantieren kann, wenden Sie sich bitte umgehend an das technische Team von JS Precision. Bitte senden Sie Ihre Teilezeichnungen und Anforderungen ein, und wir können Ihnen eine kostenlose DFM-Analyse und ein genaues Angebot unterbreiten, damit unser professionelles Personal Ihr Projekt für Sie schützen kann.

Warum Acryl? Erschließen Sie Ihr Potenzial mit präziser CNC-Bearbeitung

Unter den vielen Materialien für CNC-Bearbeitungsteile zeichnet sich Acryl (besser bekannt als PMMA, die „Königin der Kunststoffe“) durch viele exklusive Vorteile aus. CNC-Bearbeitungsteile aus Acryl machen es zum Material der Wahl für High-End-Anwendungen, da das Kernwertversprechen in drei Dimensionen besteht.

König der optischen Leistung: Beispiellose Transparenz

Acryl hat im Vergleich zu herkömmlichem Glas eine Lichtdurchlässigkeit von 92 %. Darüber hinaus ist Acryl UV-vergilbungsbeständig. Zu diesem Zweck bietet Acryl aufgrund seiner Eignung für optische Anwendungen ein unvergleichliches Seherlebnis für Anwendungen wie Vitrinen, Instrumententafeln und andere.

Physikalische und chemische Eigenschaften: Die Praktikabilität, die über das Aussehen eines Materials hinausgeht

Seine Schlagfestigkeit ist zehnmal stärker als die von Glas und es verfügt über eine bewundernswerte Wetterbeständigkeit. Es fördert auch das einfache Schneiden und andere CNC-Bearbeitungsprozesse. Es erfüllt Anforderungen, die Schönheit mit Stärke verbinden.

Unendliche Gestaltungsmöglichkeiten: Von flach bis dreidimensional

Mit der Acryl-CNC-Bearbeitung können komplexe zweidimensionale Ausschnitte und dreidimensionale Strukturen mit abgeschrägten Kanten/runden Löchern präzise realisiert werden. Mit der mehrschichtigen Klebetechnologie können reichhaltige dreidimensionale Formen geschaffen werden, die unendliche Designmöglichkeiten eröffnen.

Abbildung 1 Acrylplatten können zur Herstellung von Produkten verwendet werden, die eine extrem hohe optische Transparenz erfordern und komplexere geometrische Formen aufweisen.

Der ultimative Leitfaden zur Beschaffung: Von Zeichnungen bis zu fertigen CNC-gefrästen Acrylteilen

Die Wahl der richtigen Fabrik für CNC-Bearbeitungsteile ist ein Schlüssel zum Projekterfolg. Wissenschaftliche Prozesse könnten Ihnen dabei helfen, Partner aus einer Vielzahl von CNC-Bearbeitungsunternehmen auszuwählen und Beschaffungsrisiken zu vermeiden.

Schritt 1: Definieren Sie Ihre Bedürfnisse klar

Definieren Sie Ihre Bedürfnisse klar – die Voraussetzung für eine präzise Beschaffung. Sie müssen vollständige 2D-/3D-Zeichnungen bereitstellen und wichtige Abmessungen und Toleranzen, die Marke/Farbe/Dicke des Acryls sowie andere Materialspezifikationen, Anforderungen an die Oberflächenbehandlung und den Verwendungszweck markieren. Je detaillierter es ist, desto effektiver wird das Angebot und die Kommunikation sein.

Schritt 2: Eingehende Bewertung der Kernkompetenzen des Lieferanten

Ein Lieferantenvertrag sollte nicht ausschließlich auf den Kosten basieren, da die Grundlage der Kernkompetenzen die Qualitätsgarantie ist. Konzentrieren Sie sich auf die vier Aspekte:

- Ausrüstungsliste: Verfügt es über fortschrittliche Ausrüstung wie mehrachsige Werkzeugmaschinen, um die Bearbeitung komplexer Teile zu ermöglichen?

- Prozesskompetenz: Verfügt das Unternehmen über eine eigene staubfreie Polierwerkstatt und andere Prozesskompetenz im Zusammenhang mit der Produktion?

- Qualitätskontrollsystem: Verfügt der Hersteller über eine vollständige Prüfausrüstung zur Kontrolle von Fehlern in den Abmessungen und der Oberflächenqualität?

- Kommunikationsreaktionsgeschwindigkeit und Professionalität: Die Fähigkeit des Herstellers, zeitnah auf technische Anfragen zu reagieren und vernünftige Vorschläge zu machen.

Schritt 3: Untersuchen Sie das Angebot, um die tatsächlichen Kosten zu ermitteln.

Ein professionelles Angebot sollte die Materialkosten, die Kosten für die Programmierung und die Anlaufkosten, die Kosten für die Bearbeitungszeit, die Kosten für die Nachbearbeitungsgebühren und die Kosten für die Logistik klar aufschlüsseln.„Festpreise“ sind fraglich, da sie später zu Kostenänderungen führen können.

Wenn Sie bei der Auswahl einer Fabrik für CNC-Bearbeitungsteile unsicher sind, kann JS Precision Ihnen helfen. Sie müssen nur die Teilezeichnungen hochladen und wir stellen Ihnen kostenlose Kostenrechnungs- und Lieferantenbewertungsvorschläge zur Verfügung, die Ihnen bei der Auswahl eines leistungsstarken Partners helfen.

Über das Schneiden hinaus: Fortschrittliche CNC-Bearbeitung von perfektem Acryl

Hochwertige Acrylteile basieren auf einer fortschrittlichen CNC-Bearbeitungspräzisionssteuerung, die den ISO 23218-Standards entspricht. JS Precision hat das High-End-Verarbeitungsverfahren nach jahrelanger Erfahrung weiterentwickelt. Die wesentlichen Elemente umfassen Folgendes:

Schneidwerkzeuge, Spindelgeschwindigkeit und Vorschub: Anwendung einer wissenschaftlichen Kombination von Parametern

Der Kern liegt in der Abstimmung spezieller Schneidwerkzeuge mit wissenschaftlichen Parametern: Verwendung von speziellen ein-/zweischneidigen Spiralfräsern aus Acryl, kombiniert mit Parametern für Hochgeschwindigkeits-Langsamvorschub, ergänzt durch ausreichende Luftkühlung oder spezielles Kühlmittel, um glatte Schneidkanten ohne Ausbrüche oder Schmelzmuster zu gewährleisten.

Spannungs- und Verformungskontrolle: Vorverarbeitungsstrategie

Acrylplatten selbst weisen innere Spannungen auf, und wenn sie während der Verarbeitung nicht ordnungsgemäß gehandhabt werden, kann die Freisetzung von Spannungen zu einer Verformung der Teile führen. Die Ingenieure von JS Precision verhindern proaktiv mit drei Methoden:

- Optimieren Sie die Klemmmethode, um übermäßige Klemmkraft und Spannung zu vermeiden.

- Einführung einer mehrschichtigen Verarbeitungsstrategie, bei der nach und nach Materialien entfernt werden, um innere Spannungen abzubauen.

- Führen Sie bei einigen stark beanspruchten Teilen vor der Bearbeitung eine Spannungsentlastungsbehandlung durch, um die Dimensionsstabilität des Endprodukts sicherzustellen.

Von Bearbeitungsspuren zur Kunst: Die Magie der Nachbearbeitung

Was die Nachbearbeitung mit sich bringt, ist die Sicherstellung des endgültigen Ergebnisses: die Verwendung mehrerer Polierprozesse, um den optischen Spiegelglanz zu erreichen, deutliche Markierungen aus dem Sieb-/UV-Druckverfahren sowie die Verwendung von Verbundklebstoffen für eine einwandfreie Verklebung.

Wenn Sie auf der Suche nach fortschrittlicher CNC-Bearbeitung für die Herstellung hochwertiger Acrylteile sind, wenden Sie sich bitte an das Ingenieurteam von JS Precision. Sie erhalten eine vollständige Beschreibung der Bearbeitungsschritte und -parameter sowie kostenlose Empfehlungen zur Verbesserung des Bearbeitungsprozesses.

Abbildung 2 Die Auswahl scharfer und robuster Schneidwerkzeuge ist bei der CNC-Bearbeitung von Acryl von entscheidender Bedeutung.

Qualitätssicherung: Ihre Checkliste für die Prüfung von CNC-Bearbeitungsteilen

Sobald Sie das CNC-Bearbeitungsteil erhalten haben, überprüfen Sie es auf Qualität gemäß der folgenden Checkliste: Dies ist Ihre letzte Verteidigungslinie, um sicherzustellen, dass Ihre Projekte ohne Probleme aufgrund von Qualitätsbedenken ablaufen.

Erstprüfung auf Aussehen und Abmessungen

Zunächst wird das Aussehen der Oberfläche des Teils bei gleichmäßiger Beleuchtung überprüft, um sicherzustellen, dass das Teil kratzerfrei, frei von Blasen und frei von Verunreinigungen und Polierfehlern ist. Anschließend wird die Größe des Teils mithilfe von Messschiebern und Projektoren überprüft, um sicherzustellen, dass die Größe innerhalb der Zeichnungstoleranz liegt.

Funktions- und Montagetests

Wenn die Teile zusammengebaut werden müssen, werden tatsächliche Probemontagevorgänge durchgeführt, um zu überprüfen, ob die Lochausrichtung und die Passgenauigkeit den Montageanforderungen entsprechen. Testen Sie bei optischen Komponenten insbesondere die Gleichmäßigkeit und das Fehlen einer Lichtdurchlässigkeit, um sicherzustellen, dass die optische Leistung dem beabsichtigten Verwendungsszenario entspricht.

Dokumentation und Konsistenz

Überprüfen Sie den vom Lieferanten bereitgestellten Qualitätsprüfbericht, um sicherzustellen, dass alle Testdaten den Standards entsprechen. Führen Sie in der Zwischenzeit Stichprobenmessungen durch, um zu überprüfen, ob die in Chargen hergestellten Teile konsistent sind und keine einzelnen Mängel an den Produkten aufweisen. Professionelle Lieferanten fügen zur Rückverfolgbarkeit vollständige Versanddokumente bei.

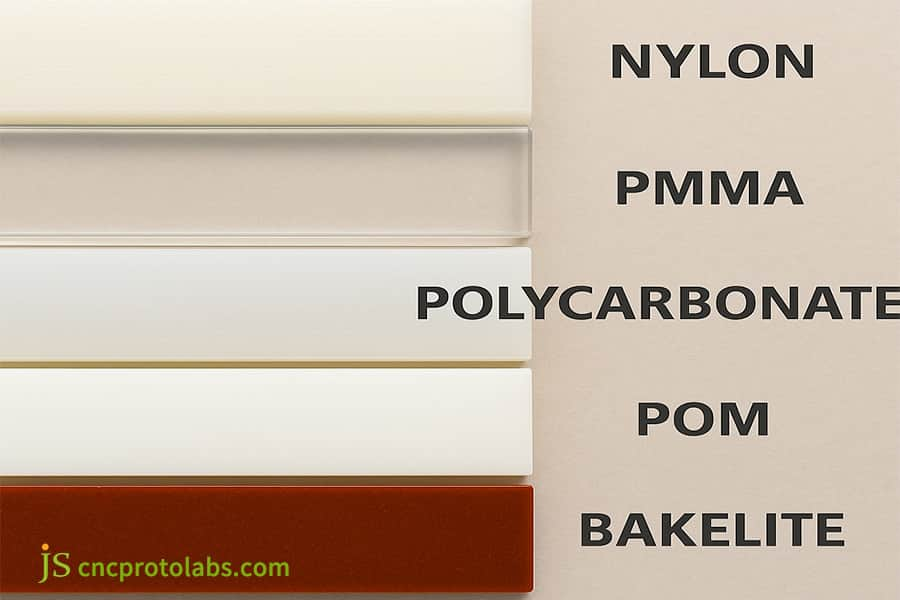

Acryl vs. Andere: Eine Vergleichslinse zu gängigen CNC-Kunststoffen

Professionelle CNC-Bearbeitungslieferanten sollten in der Lage sein, das für Ihre Anforderungen am besten geeignete Material zu empfehlen. Im Folgenden finden Sie einen Vergleich von Acryl mit drei gängigen technischen Kunststoffen, um Ihnen zu helfen, die Materialunterschiede klar zu verstehen und die optimale Wahl zu treffen.

| Materialeigenschaften | Acryl (PMMA) | Polycarbonat (PC) | ABS | Nylon (PA) |

| Lichtdurchlässigkeit | 92 %, optische Transparenz | 88 %, halbtransparent | Undurchsichtig | Undurchsichtig |

| Schlagfestigkeit | Mittel (10-mal so viel wie Glas) | Hoch (250-mal so hoch wie Glas) | Mittel | Hoch |

| Wetterbeständigkeit | Ausgezeichnet (UV-beständig, nicht vergilbend) | Gut | Durchschnitt | Schlecht |

| Verarbeitungsschwierigkeiten | Mittel (erfordert Kantensplitterschutz) | Mittel (anfällig für Grate) | Niedrig | Mittel (anfällig für Feuchtigkeitsaufnahme) |

| Hauptvorteile | Lichtdurchlässigkeit, Kratzfestigkeit, Ästhetik | Extreme Schlagfestigkeit | Geringe Kosten, einfach zu bemalen | Hohe Festigkeit, Abriebfestigkeit |

Im Vergleich zeigt sich, dass Acryl deutliche Vorteile in der Transparenz, dem Glanz und der Witterungsbeständigkeit aufweist, wodurch es sich besonders für Strukturbauteile eignet, bei denen optische Effekte erforderlich sind, oder für den Einsatz im Außenbereich.

PC eignet sich besser für Szenarien mit extrem hohen Schlaganforderungen, ABS konzentriert sich auf Kosten und einfache Verarbeitung, während Nylon bei hochfesten und verschleißfesten Szenarien mehr Vorteile bietet.

Abbildung 3 Die Eigenschaften von Kunststoffen variieren, insbesondere bei der CNC-Bearbeitung.

Fallstudie: Präzision in der Transparenz – eine 0,02-mm-Toleranzherausforderung für die medizinische Bildgebung

Kundenbedürfnisse

Ein bekannter europäischer Händler für medizinische Geräte arbeitete an der Produktion eines Fensterbeobachtungssystems für ein High-End-Computertomographie-Scansystem.

Zu den strengen Anforderungen dieser Komponente gehörten: Ebenheitsfehler von weniger als 0,1 mm, kritische Montagelochtoleranz von ± 0,02 mm, optische Spiegeloberfläche, Biokompatibilität mit Sterilisationsbeständigkeit.

Dieser Kunde war zuvor bei zwei Lieferanten gescheitert, hauptsächlich aufgrund von Maßungenauigkeiten und Oberflächenkratzern.

JS-Präzisionslösung

1. Materialauswahl: Für dieses Projekt wurde importiertes deutsches Acryl in optischer Qualität ausgewählt. Diese Materialien bieten nicht nur eine hervorragende Lichtdurchlässigkeit von 92,5 %, sondern erfüllen auch die Anforderungen an die Biokompatibilität für medizinische Anwendungen und können Desinfektionschemikalien widerstehen.

2. Programmierdesign: Das Ingenieurteam verwendete Präzision im Mikrometerbereich für die Pfadprogrammierung und Software mit der Fähigkeit, den Bearbeitungsprozess zu simulieren und die Risiken einer thermischen Verformung zu berechnen.

3. Verarbeitungsumgebung: Das Produkt wird in einer sauberen Umgebung mit einer konstanten Temperatur von 22 °C mit hochwertigen Fünf-Achsen-CNC-Maschinen verarbeitet. Die gesamte Verarbeitungsumgebung nutzt die Zerstäubungskühltechnologie, die Größenschwankungen aufgrund von Temperaturänderungen verhindert.

4. Nachbearbeitung: In einem staubfreien Polierraum wird das mechanische Polieren mit hochqualifizierten Technikern mit mehr als 10 Jahren Erfahrung dreimal durchgeführt, gefolgt von einem einzigen chemischen Poliervorgang, was zu einem Oberflächenglanz von mehr als 100 GU ohne jegliche Bearbeitungsspuren führt.

Ergebnisse

Insgesamt 150 Acryl-Sichtfenster, die dem CMM-Test unterzogen wurden, bestanden das CMM-Messsystem des Kunden hinsichtlich Maßgenauigkeit und Oberflächenqualität mit einer Erfolgsquote von 100 %.

Der neue Scanner des Kunden erhielt erfolgreich die EU-CE-Kennzeichnung. JS Precision etablierte sich mit seiner Qualität und seinen Fähigkeiten als ein wichtiger Lieferant für diesen Kunden im asiatisch-pazifischen Markt, mit Folgeaufträgen im Wert von über 500.000 US-Dollar pro Jahr.

Wenn auch Sie vor der gleichen Herausforderung der Acrylverarbeitung mit engen Toleranzen und hohen Anforderungen an die Oberflächenqualität stehen, können Sie sich gerne an JS Precision wenden. Wir bieten Ihnen personalisierte, maßgeschneiderte Lösungen, indem wir in erfolgreichen Fällen die gleiche technische Erfahrung wiederherstellen, damit Ihre Produkte Marktchancen nutzen können.

Abbildung 4 Hochpräzises Acryl für medizinische Geräte

Warum sich JS Precision als Ihr Anbieter hochwertiger CNC-Bearbeitung auszeichnet

Unter vielen Mitbewerbern für CNC-Bearbeitungsdienstleistungen konzentriert sich JS Precision auf die Wertschöpfung, um durch eine Gesamtoptimierung von Technologie, Qualität, Kosten und Dienstleistungen einen langfristigen Wert zu erzielen. Die Kernkompetenzen von JS Precision sind wie folgt:

1. Technische Tiefe: Wir verfügen über eine Reihe fortschrittlicher CNC-Bearbeitungsgeräte mit drei bis fünf Achsen, ausgestattet mit einem professionellen Acrylverarbeitungs- und Nachbearbeitungsteam, das in der Lage ist, komplexe Strukturen und strenge Toleranzherausforderungen zu bewältigen.

2. Qualitätssystem: Durch die durchgehende Qualitätskontrolle mit strengen Prüfstandards in jedem Prozess können wir dank einer konstant hohen Erfolgsquote von über 99,8 % sicher sein, dass 100 % der CNC-Bearbeitungsteile ihren Entwürfen entsprechen.

3. Kostenoptimierung: JS Precision senkt als ein hocheffizientes Werk für CNC-Bearbeitungsteile die Kosten durch Prozessoptimierung, optimale Planung und Großeinkäufe und bietet äußerst wettbewerbsfähige Preise bei gleichzeitiger Gewährleistung der Qualität.

4. Serviceerfahrung: Bietet ein umfassendes Serviceerlebnis von der DFM-Analyse und dem Prototyping bis hin zur Massenproduktion zusammen mit einem Expertenteam, das rund um die Uhr für Anfragen da ist, was die Beschaffung völlig sorgenfrei und sicher macht.

Wenn Sie auf der Suche nach qualitativ hochwertigen CNC-Bearbeitungslieferanten sind, sollten Sie sich an JS Precision wenden. Senden Sie uns einfach Ihre Projektanforderungen und wir erstellen Ihnen eine kostenlose Projektbewertung und einen Lösungsentwurf, damit Sie sich persönlich von effizienten Präzisionsbearbeitungsdiensten überzeugen können.

FAQs

F1: Was ist die maximale Größe und Dicke, die mit der CNC-Bearbeitung von Acryl erreicht werden kann?

Die größte Bearbeitungsgröße hängt von der Bewegung der Maschinen ab. Die Bearbeitung von JS Precision kann eine Acrylplatte bis zu einer Größe von 2000 x 3000 mm durchführen. Die Dicke reicht von 1 mm bis 100 mm. Darüber hinausgehende Dicken können durch bestimmte Klebetechniken erreicht werden.

F2: Wie vermeidet man Absplitterungen oder Risse im Acryl während der Bearbeitung?

Das Geheimnis liegt in diesen drei Dingen: der Einsatz hochwertiger Schneidwerkzeuge, die speziell für Acryl geeignet sind, Hochgeschwindigkeitsschneiden mit langsamen Vorschüben und Luftkühlung oder ein Kühlmittel. Optimieren Sie gleichzeitig Ihre Spanntechnik, um Spannungskonzentrationen zu reduzieren.

F3: Inwieweit kann Spiegelpolieren erreicht werden? Kann es eine glasähnliche Qualität erreichen?

Professionell verarbeitete Acrylmaterialien können einen Glanzwert über 100 GU bieten und sorgen so für optimale Klarheit und Glätte des Materials. Das optische Erscheinungsbild ist mit normalem Glas vergleichbar oder sogar besser. Die Oberfläche des Materials ist optimal für den optischen Einsatz.

F4: Welcher Temperatur können Acrylteile standhalten?

Die sichere Dauerbetriebstemperatur für Acryl liegt ungefähr 80°C, und die Wärmeformbeständigkeit liegt bei ungefähr 100°C. Wenn die Umgebungstemperatur ausnahmslos über 80 °C liegt, eignen sich am besten Materialien mit sehr robusten hitzebeständigen Eigenschaften. Selbstverständlich wäre ein PC die richtige Wahl.

F5: Können Gewinde auf Acryl bearbeitet werden?

Ja. Für Gewinde mit größeren Steigungen ist das direkte Gewindeschneiden mit der CNC-Gewindeschneidmaschine möglich. Zur Demontage bzw. Montage oder zu Festigkeitszwecken können zur Verstärkung der Schraubverbindung Gewindeeinsätze aus Metall in das Gewinde eingesetzt werden.

F6: Was ist die Mindestbestellmenge (MOQ)?

JS Precision unterstützt als einer der professionellen CNC-Bearbeitungslieferanten eine flexible Mindestbestellmengenrichtlinie. Musterbestellungen beginnen normalerweise mit 1 Stück, und die Mindestbestellmenge für Großbestellungen kann ausgehandelt und auf der Grundlage der Komplexität der Teile festgelegt werden.

F7: Wie lange dauert es von der Bestellung bis zum Erhalt eines Musters?

Bei einfachen Acrylbauteilen beträgt der Musterlieferzyklus 3 bis 5 Tage, bei komplexen Bauteilen oder Bauteilen mit aufwändiger Bearbeitung beträgt der Musterlieferzyklus 1 bis 2 Wochen. Darüber hinaus bieten wir beschleunigte Probenahmedienste an.

F8: Wie stellen Sie die Konsistenz der Teile bei Großserienbestellungen sicher?

Um eine hohe Konsistenz in Größe, Aussehen und Leistung von Massenteilen zu gewährleisten, gibt es vier Kontrollebenen: Standardarbeitsanweisungen (SOP), Erststückprüfung, Produktionsprüfungen und Stichprobenprüfungen vor dem Versand fertiger Produkte.

Zusammenfassung

Die CNC-Bearbeitung von Acryl ist eine Präzisionsbrücke für die kreative Designumsetzung. Durch die Auswahl der richtigen Materialien, die Beherrschung der Kernprozesse und die Zusammenarbeit mit einer Fabrik für CNC-Bearbeitungsteile mit solider Technologie können Projekte von Blaupausen in hochwertige physische Produkte umgewandelt werden.

JS Precision ist mit seiner Expertise in CNC-Bearbeitungslösungen für Acryl bereit, Ihre Ideen in die Realität umzusetzen. Wir laden Sie ein, Ihre Teilezeichnungen zu teilen. Sie erhalten eine kostenlose Herstellbarkeitsanalyse (DFM) und ein transparentes und wettbewerbsfähiges Angebot von unserem Engineering-Team, das Ihre „transparente“ Wettbewerbsfähigkeit aufbauen wird.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS Precision Services, es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das JS Precision Network bereitstellt. Es liegt in der Verantwortung des Käufers Teileangebot anfordern Identifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen konzentriert. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräziseCNC-Bearbeitung,Blechherstellung,3D-Druck,Spritzguss,Metallstanzenund andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen Sie JS Precision. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com