Die CNC-Bearbeitung von Prototypen steht bei der Herstellung hochwertiger Produktprototypen wie Mikrosensoren für medizinische Geräte und Präzisionssteckverbinder für die Luft- und Raumfahrt oft vor extremen Herausforderungen:

In Bezug auf die Präzision bei der Bearbeitung von Gewinden mit einer Tiefe von 10 mm in Löchern mit einem Durchmesser von 1,6 mm und einer Fehlertoleranz von ±2 μm, denn sobald die Gewinde nicht ordnungsgemäß hergestellt wurden, würde der gesamte Satz von Prototypen bei Funktionstests scheitern.

Was für ein Herstellungsalbtraum erleben Sie, wenn Ihr Produktprototyp Präzisionsgewinde mit einer Tiefe um ein Vielfaches des Durchmessers in haarähnlichen dünnen Löchern verarbeiten muss? Das Gewindeschneiden tiefer Löcher mit kleinem Durchmesser ist eines der identifizierten Hauptprobleme bei der CNC-Bearbeitung von Prototypen, was sich direkt auf die Funktionalität und Testbarkeit von Prototypen mit hoher Wertschöpfung auswirkt.

In diesem Artikel wird diese Herausforderung untersucht und modernste CNC-Bearbeitungstechnologie vorgestellt, die präzise Gewindetoleranzen garantiert. Außerdem wird ein Leitfaden geboten, um sicherzustellen, dass nur erstklassige CNC-Bearbeitungsdienste für Prototypen eingesetzt werden, um den Erfolg beim ersten Versuch bei Ihren kritischen Prototypen zu gewährleisten.

Zusammenfassung der Kernantwort

| Kernprobleme | Technische Punkte | Geschäftswert |

| Herausforderungen beim Gewindebohren tiefer Löcher mit kleinem Durchmesser | Spanentfernung, Anfälligkeit für Werkzeugbruch, unzureichende Kühlung, Verhältnis von Tiefe zu Durchmesser größer als 5 und ein Lochdurchmesser von weniger als 3 mm sind kritische Grenzen dieses Prozesses. | Schon das Erkennen der Schwierigkeiten kann dazu beitragen, das Scheitern von Prototypen zu vermeiden und die Entwicklungszeit zu verkürzen. |

| Wert hochpräziser Gewindetoleranzen | Die Einhaltung der durch ISO 965 (Klasse 6H) festgelegten Toleranzen gewährleistet eine zuverlässige Konnektivität. | Präzision im Mikrometerbereich eliminiert potenzielle Designänderungen, die während der Massenproduktion auftreten könnten. |

| Fortschrittliche Technologie- und Prozesslösungen | Hochdruck-Mittelauslass-Gewindeschneiden, Hochgeschwindigkeits-Gewindeschneiden, Tiefschneide-Gewindeschneiden und Gewindefräsen | Das Vorhandensein der oben genannten fortschrittlichen Technologien gewährleistet die Qualifizierung von Prototypen. |

| Auswahlkriterien für professionelle Lieferanten | Bewerten Sie Geräte, Fallstudien, CMM-Qualitätskontrolle und DFM. | Qualitätspartner beschleunigen Ihre Produktentwicklungszyklen. |

Wichtige Erkenntnisse:

- Gewindeschneiden kleiner tiefer Löcher ist der „Lackmustest“ für die Prototyping-Phase, da es die Wirksamkeit von Funktionstests anhand ihres Erfolgs oder Misserfolgs bestimmt.

- Präzision ist gleich Leistung: Präzisionsgewindetoleranzen müssen genau angegeben und eingehalten werden, sie sind die numerische Grenze für den Zuverlässigkeitsnachweis des Prototyps.

- Technologie definiert Grenzen: Hochdruckkühlung und Hochgeschwindigkeitsspindeln sind erforderlich, um Probleme der Spanabfuhr und -kühlung zu lösen, und wenn es um harte Materialien oder tiefe kleine Löcher geht, bietet das Gewindefräsen eine bessere Schneidmethode.

- Wahl ist Strategie: Bei der CNC-Prototypbearbeitung sollte Ihr Lieferant über die Fähigkeiten und Einrichtungen verfügen, um Probleme wie diese auf dem neuesten Stand der Technik zu bewältigen. JS Precision ist ein Experte für diese Art von Herausforderung.

Warum JS Precision wählen? Prototyp einer CNC-Bearbeitungsanleitung für Tiefloch-Gewindeschneiden

Als Experte für CNC-Bearbeitung bieten wir hochwertige Prototypenfertigung an. Die ultimative Beherrschung des hochmodernen Prozesses bildet die zentrale Wettbewerbsfähigkeit von JS Precision und ist auch der Grundpfeiler unserer professionellen Glaubwürdigkeit.

Ausgestattet mit einer in der Schweiz importierten Ultrahochgeschwindigkeitsspindel (bis zu 60.000 U/min) mit einem Rundlauffehler von ≤ 1 μm verfügen wir über ein Hochdruck-Mittelkühlsystem mit 100 Bar, um Spanabfuhr- und Kühlprobleme präzise zu lösen.

Innerhalb der letzten drei Jahre haben wir mehr als 2.000 kleine Tieflochgewindebohrprojekte für über 500 Kunden aus der Medizin- und Luft- und Raumfahrtbranche abgeschlossen, die nach der ISO 13485:2016-Norm abgewickelt wurden. Zu den Projekten gehörten schwer zerspanbare Materialien wie Titanlegierungen und Hochtemperaturlegierungen. Anspruchsvolle Gewindebohrprojekte mit einem Verhältnis von Tiefe zu Durchmesser > 8:1 wurden zu 100 % geliefert.

Mit mehr als 8 Jahren durchschnittlicher Erfahrung in der Prototypenbearbeitung unterstützt Sie unser Engineering-Team während des gesamten Prozesses, angefangen von der DFM-Designoptimierung bis hin zur Präzisionsprüfung. Wir haben die Prototypen-Entwicklungszyklen unserer Kunden um bis zu 40 % verkürzt, was Zehntausende von Dollar an Trial-and-Error-Kosten einspart.

Wenn Sie Probleme mit einem kleinen Tiefloch-Gewindebohrprojekt haben, wenden Sie sich umgehend an das Ingenieurteam von JS Precision. Geben Sie Ihre Material-, Gewindespezifikationen und Toleranzanforderungen an und Sie erhalten innerhalb von 24 Stunden eine maßgeschneiderte Lösung. Lassen Sie sich von unserem professionellen Team dabei unterstützen, Risiken zu mindern und die Produkteinführung zu beschleunigen.

Was ist Prototypen-CNC-Bearbeitung? Warum sind winzige Tieflochgewinde so wichtig?

Die CNC-Bearbeitung von Prototypen spielt vom Entwurf bis zur Massenproduktion eine sehr wichtige Rolle. Das Gewindeschneiden kleiner tiefer Löcher bestimmt als Kernprozess direkt die Wirksamkeit der Prototypenfunktionalität.

Prototyp-CNC-Bearbeitung: Eine Brücke vom digitalen Modell zur physischen Verifizierung

Mit anderen Worten, CNC-Bearbeitungsprototyp ist eine schnelle Herstellung von Teilen durch präzises computergesteuertes Schneiden von massiven Rohlingen zur Designüberprüfung und Funktionsprüfung. Sein Kernwert liegt in hoher Wiedergabetreue, Materialauthentizität und schneller Iteration, daher ist es eine der wichtigsten Anwendungen für die CNC-Bearbeitung während der Entwicklungsphase.

Kritische Punkte und häufige Herausforderungen beim Gewindeschneiden von tiefen Löchern mit kleinem Durchmesser

Der Begriff „kleine tiefe Löcher“ steht für Gewindelöcher mit einem Durchmesser < Φ3 mm und einem Verhältnis von Tiefe zu Durchmesser > 5:1. Die Bearbeitung kleiner tiefer Löcher steht vor drei großen Herausforderungen:

1.Chip-Hölle: Späne sammeln sich leicht an und verstopfen in engen Räumen, was zu einem plötzlichen Anstieg des Spindeldrehmoments und einer direkten Beschädigung des Gewindeprofils führt.

2. Werkzeughölle: Schlanke Gewindebohrer haben eine extrem geringe Steifigkeit, vibrieren während der Bearbeitung leicht und können sogar sofort brechen, sodass sie nicht mehr entfernt werden können.

3. Ineffektive Kühlung: Herkömmliche externe Kühlmethoden können kein Kühlmittel an die Schneidkante liefern, was zu kontinuierlicher Wärmeansammlung, Werkstückverformung und schnellem Werkzeugverschleiß führt.

Wie kann festgestellt werden, ob ein Teil den kritischen Punkt für das Gewindeschneiden kleiner tiefer Löcher erreicht hat? Reichen Sie Ihre 3D-Zeichnungen ein, und JS Precision stellt Ihnen eine kostenlose Machbarkeitsanalyse zusammen mit einem kostenlosen „Leitfaden zur Vermeidung von Fallstricken bei der CNC-Bearbeitung von kleinen Tieflochbohrungen“ zur Verfügung.

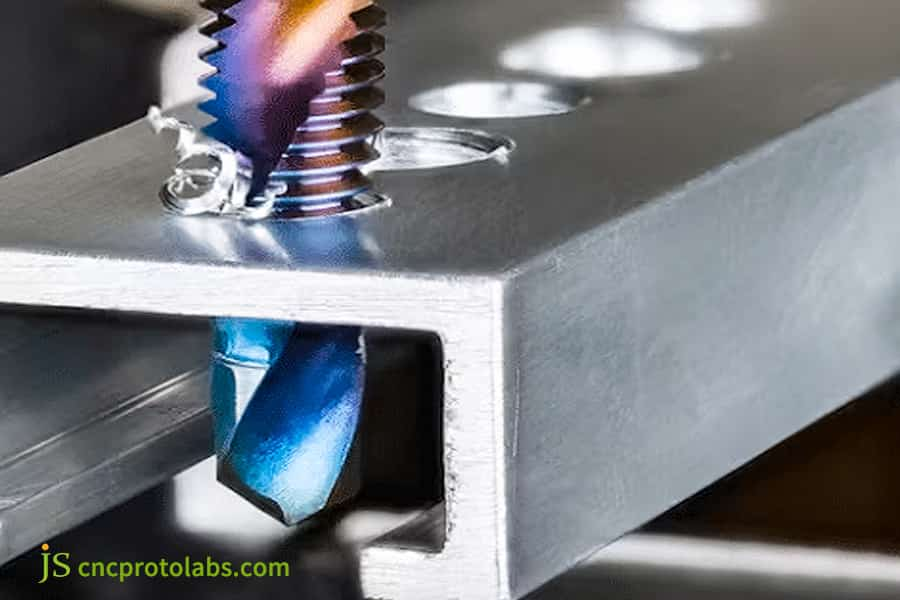

Abbildung 1 Ein Gewindebohrer wird in ein Bohrloch eingesetzt und veranschaulicht den Gewindeschneidvorgang bei der Bearbeitung.

Warum ruiniert die „Fast“-Gewindebohrungstoleranz Ihren funktionsfähigen Prototyp?

Die Präzisionsgewindelochtoleranz stellt die „Lebensader“ der Funktionsüberprüfung von Prototypen dar. Geringe Toleranzabweichungen können zum Scheitern des gesamten Entwicklungsprozesses führen.

Präzise Gewindetoleranzen entmystifizieren: Die direkte Verbindung zwischen ISO 965-Standards und Funktionalität

Präzisionsgewindetoleranzen (z. B. 6H-Klasse) liegen innerhalb des in ISO 965-1:2013 angegebenen Abweichungsbereichs, um eine gleichmäßige Voranzugskraft der zusammenpassenden Teile sicherzustellen und Vibrationsfestigkeit, Ermüdungsfestigkeit und Dichtungsleistung zu gewährleisten. Eine Überschreitung der Toleranz führt zu verfälschten Testergebnissen.

Die Kosten unkontrollierter Toleranzen

Wären die Toleranzen unkontrolliert, würde es zu einer Reihe von Kettenreaktionen kommen.

- Dies würde zum Scheitern des Prototypenmontageprozesses führen. Dies würde zu einer Unterbrechung des Funktionstestprozesses führen.

- Schlimmer noch, es würde dazu führen, dass es schwierig wäre, das Problem zuzuordnen, ob es sich um ein Designproblem oder ein Herstellungsproblem handelt.

- Dies würde zu unnötigen Designänderungen führen, was zu einer Verschwendung von Wochen und Zehntausenden von Dollar führen würde.

Unten finden Sie eine Vergleichstabelle, die die Wirkung der verschiedenen Toleranzgrade zeigt:

| Toleranzgrad | Anwendungsszenarien | Passgenauigkeit | Ausfallrisiko | Gültigkeit testen |

| 6H (Präzisionsgrad) | Schlüsselkomponenten für Medizin und Luft- und Raumfahrt | Extrem geringes Spiel, gleichmäßige Vorspannung | <0,5 % | 99 %+, zuverlässige Daten |

| 7H (Allgemeine Note) | Allgemeine mechanische Teile | Mäßiger Abstand | 5%-8% | Ungefähr 85 %, Potenzial für Fehleinschätzungen |

| 7H (Allgemeine Note) | Nicht kritische Verbindungen | Größerer Abstand | >15 % | <70 %, kann nicht das wahre Design widerspiegeln |

Wie nutzt man modernste CNC-Bearbeitungstechnologie, um das Tieflochgewindeschneiden mit kleinem Durchmesser zu überwinden?

Angesichts der geringen Tiefe des Gewindeschneidens wird nur fortschrittliche CNC-Bearbeitungstechnologie in der Lage sein, das Problem grundlegend zu lösen und seine Qualität und Effizienz sicherzustellen.

Hochdruck-Durchdringungskühlsystem

Die Kernlösung ist die Hochdruck-Wasserspindel mit zentralem Auslass und 80–100 Bar. Das Kühlmittel gelangt direkt in die Schneidzone und sorgt so für eine kraftvolle Spanabfuhr und Kühlung des Werkzeugs. Dies ist eine unverzichtbare Technologie bei der Bearbeitung viskoser Materialien, die die Werkzeugstandzeit um mehr als das Dreifache verlängern kann.

Ultrahochgeschwindigkeits- und Ultrapräzisionsspindel

Hohe Drehzahlen von 40.000–100.000 U/min reduzieren die Schnittkräfte und die Belastung des Werkzeugs. Der Rundlauffehler der Spindel ≤1μm sorgt für eine hochwertige Lochwand und Gewindeintegrität und erhöht die Werkzeuglebensdauer.

Pick-Tapping und adaptive Steuerung

Tiefschneidendes Gewindeschneiden entfernt Späne durch segmentierten Vor- und Rückzug und löst so das Problem der Spanabfuhr. Die adaptive Steuerung überwacht das Drehmoment in Echtzeit und zieht das Werkzeug im Falle einer Anomalie automatisch zurück, um Werkstück und Werkzeug zu schützen und eine zuverlässige Bearbeitung zu gewährleisten.

Benötigen Sie eine kompatible CNC-Bearbeitungstechnologielösung? Rufen Sie die technische Hotline von JS Precision an, geben Sie Ihre Material- und Gewindespezifikationen an und ein Verfahrenstechniker wird eine maßgeschneiderte Lösung für Sie erstellen.

Wann sollten wir das traditionelle Gewindeschneiden aufgeben und uns für Präzisionsgewindefräsdienste entscheiden?

Präzisions-Gewindefräsdienste stellen in bestimmten Anwendungen die überlegene Methode im Vergleich zum herkömmlichen Gewindeschneiden dar, das bisher eine zuverlässige Alternative bei der Bearbeitung von tiefen Löchern mit kleinem Durchmesser darstellte.

Gewindefräsprinzip

Gewindefräsen ist eine Bearbeitungsmethode. Durch die dreiachsige Gestängebewegung der CNC bewegt sich der Fräser entlang einer spiralförmigen Bahn, um Gewinde zu „schnitzen“.

Da der Durchmesser des Werkzeugs kleiner ist als der Durchmesser der Gewindebohrung, können die Späne seitlich abgeführt werden und der „Überlebenskampf“ des Spanverstopfens beim Gewindebohren grundsätzlich vermieden werden. Dies ist ein fortschrittlicher Prozess zur Bearbeitung komplexer Gewinde bei der CNC-Prototypbearbeitung.

Überwältigende Vorteile und Einsatzmöglichkeiten des Gewindefräsens

Gewindefräsen hat gegenüber herkömmlichem Gewindeschneiden drei wesentliche Vorteile:

1. Hohe Flexibilität: Ein Werkzeug kann Gewinde mit unterschiedlichen Durchmessern und Steigungen bearbeiten, wodurch die Werkzeugkosten gesenkt werden.

2. Hohe Qualität: Geringere Schnittkraft und weniger thermische Verformung sorgen für eine viel bessere Gewindeoberfläche Oberflächengüte, Ra<0,8μm und die Genauigkeit erreicht durchweg eine 6H-Toleranz.

3. Hohe Zuverlässigkeit: Da es keinen umgekehrten Werkzeugrückzug gibt, besteht keine Gefahr von Spanbrüchen und Verstopfungen, wodurch sich das Verfahren hervorragend für Sacklöcher und tiefe Löcher mit kleinem Durchmesser eignet.

Hier ist eine wichtige Vergleichstabelle zwischen Gewindefräsen und herkömmlichem Gewindeschneiden:

| Vergleichsdimensionen | Konventionelles Gewindeschneiden | Gewindefräsen | Vorteile | Anwendbare Unterschiede |

| Spanentfernung | Schlecht, neigt zum Verstopfen | Gute, seitliche Spanabfuhr | Gewindefräsen | Fräsen für ein Tiefen-zu-Durchmesser-Verhältnis > 5:1 |

| Standzeit des Werkzeugs | Kurz, 50-100 Löcher | Lang, 500–800 Löcher | Gewindefräsen | Wählen Sie Fräsen für harte Materialien |

| Bearbeitungsgenauigkeit | Mittel, 7H-Klasse | Hoher, stabiler 6H-Grad | Gewindefräsen | Wählen Sie Fräsen für Präzisionsprototypen |

| Ausrüstungsanforderungen | Gewöhnliche Spindel | Hochpräzises dreiachsiges Gestänge | Konventionelles Gewindeschneiden | Wählen Sie Tippen für einfache Threads |

| Ausschussrate | 5%-10% | <1% | Gewindefräsen | Wählen Sie Fräsen für Kleinserien-Prototypen |

Möchten Sie weitere Erfolgsgeschichten über Präzisionsgewindefräsdienstleistungen sehen? Besuchen Sie jetzt die Fallbibliothek von JS Precision, um ähnliche Projektlösungen in den Bereichen Medizin und Luft- und Raumfahrt zu durchsuchen, oder kontaktieren Sie uns für detaillierte technische Parameter und Bearbeitungsvideos.

Abbildung 2 Gewindefräsen ist ein Prozess, bei dem rotierende Schneidwerkzeuge verwendet werden, um Gewinde entlang des Gewindepfads zu bearbeiten.

Abbildung 2 Gewindefräsen ist ein Prozess, bei dem rotierende Schneidwerkzeuge verwendet werden, um Gewinde entlang des Gewindepfads zu bearbeiten.

Welche Branchen benötigen am meisten professionelle CNC-Bearbeitungsdienstleistungen für Tiefloch-Gewindeprototypen mit kleinem Durchmesser?

CNC-Bearbeitungsdienstleistungen für Prototypen im Zusammenhang mit dem Gewindeschneiden von tiefen Löchern mit kleinem Durchmesser sind in Hochpräzisionsindustrien wie der Medizintechnik, der Luft- und Raumfahrt sowie der High-End-Elektronik unverzichtbar.

| Industrie | Material | Thread-Spezifikation | Seitenverhältnis | Toleranz | Jährliche Nachfrage |

| Medizinische Geräte | Ti-6Al-4V, 316L | M1.2-M2.5 | 5:1-8:1 | 6H+ | 800-1200 Zyklen |

| Luft- und Raumfahrt | Inconel 718, TC4 | M2-M3.5 | 6:1-10:1 | 6H | 500-800 Zyklen |

| High-End-Elektronik | 6061 Aluminium, PEEK | M1.6-M2.0 | 4:1-6:1 | 6H-7H | 1200-1500 Zyklen |

| Präzisionsinstrumente | SUS304, H62 | M1.0-M1.8 | 5:1-7:1 | 6H | 700-900 Zyklen |

Warum entscheiden sie sich für die Auslagerung an professionelle Dienstleister?

Die Unternehmen in diesen Sektoren nutzen den Outsourcing-Prototyp von CNC-Bearbeitungsdienstleistungen aus folgenden Gründen:

- Sie verfügen nicht über Geräte wie etwa Ultrahochgeschwindigkeits-Hochdruckkühlsysteme.

- Sie können sich die Kosten für Versuch und Irrtum bei Mikrowerkzeugen nicht leisten.

- Sie benötigen das Fachwissen des Lieferanten im Bereich Design for Manufacturability, das ihnen bei der Konstruktion von Teilen im Hinblick auf die CNC-Bearbeitung helfen kann.

Fallstudie: JS Precision erobert M1,6x10-Tiefbohrungen und hilft bei der Null-Fehler-Lieferung eines Prototyps eines Miniatursensors

Die Bewältigung tiefer Löcher mit kleinem Durchmesser ist ein echter Test für die CNC-Bearbeitungsfähigkeiten im Prototyping. Der folgende Fall zeigt die technische Leistungsfähigkeit von JS Precision.

Herausforderung

Ein bestimmtes Luft- und Raumfahrtunternehmen verlangt die Bearbeitung eines Drucksensorgehäuses aus 17-4PH-Edelstahl (H1100, HRC 40-45) mit M1,6 × 10-mm-Gewinden (Verhältnis Tiefe zu Durchmesser >6:1), mit einer Toleranz von 6H-Niveau und 100 % bestandene Anschlagprüfung. Die erste Charge von 5 Stück wird für strenge Vibrationstests verwendet.

JS-Präzisionslösung

Das Ingenieurteam von JS Precision hat nach einer eingehenden Analyse eine maßgeschneiderte Lösung für die Bearbeitung entwickelt:

1. Prozessauswahl: Angesichts der hohen Härte des Materials und der großen Tiefe des Lochs wird das traditionelle Gewindebohren aufgegeben und Präzisions-Gewindefräsdienste eingesetzt, um Schnitt- und Spanentfernungsprobleme an der Wurzel zu vermeiden.

2. Werkzeuge und Parameter: Maßgeschneiderte Ultrafeinpartikel-Hartmetall-Gewindefräser (0,8 mm Durchmesser), in Kombination mit Ultrahochgeschwindigkeitsschneiden (45.000 U/min) mit mikrometergenauen Vorschubgeschwindigkeiten (0,005 mm/Zahn) und Ölnebel zur Minimierung thermischer Verformung.

3. Qualitätskontrolle: Neben der 100% Gut/Schlecht-Lehrenprüfung der Gewindeteile wurde eine optische Projektion mit hoher Vergrößerung durchgeführt, um ihr Gewindeprofil zu analysieren und zu messen, und eine CMM-Koordinatenmessmaschine wurde eingesetzt, um den Wert der Flankendurchmesserabweichung zu überprüfen.

Ergebnisse

Schließlich bestanden alle 5 Prototypenteile aus der ersten Charge den Test erfolgreich mit einer Oberflächengüte von Ra < 0,8 μm am Gewinde, während die Abweichung des Flankendurchmessers innerhalb von ±1,5 μm liegt. Der Vibrationstest des Kunden wurde in einem Durchgang bestanden, ohne Anzeichen von Lockerheit an der Gewindeverbindung, und erfüllte vollständig die Anforderungen für den Einsatz in Luft- und Raumfahrtumgebungen.

Das gesamte Projekt, von der Bestätigung der Zeichnung bis zum Erhalt eines akzeptierten Prototyps, hat nur 5 Arbeitstage gedauert, was unserem Kunden mehr als drei Wochen Versuch-und-Irrtum-Aufwand erspart hat.

Möchten Sie eine Null-Fehler-Lieferung für Ihr Tiefloch-Gewindebohrprojekt mit kleinem Durchmesser erreichen? Kontaktieren Sie jetzt JS Precision, teilen Sie ihnen Ihre Projektherausforderungen und -anforderungen mit, und wir werden unsere erfolgreichen Erfahrungen wiederholen und eine vollständige Prozessunterstützung vom Prozessdesign bis zur Qualitätsprüfung bieten, sodass Sie bei der Prototypenentwicklung Umwege vermeiden können.

Abbildung 3 Drucksensor mit Installationsgewinde

Abbildung 3 Drucksensor mit Installationsgewinde

Wie wählen Sie den richtigen Partner für die CNC-Bearbeitung von Prototypen für Ihr Projekt aus?

Die Wahl des richtigen Partners für CNC-Bearbeitungsprototypen kann die Produktentwicklung beschleunigen. Eine vierstufige Bewertungsmethode hilft Ihnen, den richtigen Partner genau auszuwählen.

Vierstufige Bewertungsmethode: Eine umfassende Überprüfung von der Ausrüstung bis zur Kommunikation

Ein guter Partner für die CNC-Bearbeitung von Prototypen, der neben der Bearbeitung auch Risiken untersucht, Designs optimiert, um Kosten zu sparen und die Effizienz zu verbessern, und die Markteinführungszeit verkürzt.

- Technische Beratung: Überprüfen Sie die Drehzahl der Hochdruckspindel, die Höchstgeschwindigkeit usw.

- Qualitätsüberprüfung: Überprüfen Sie die Gewindeinspektionsprozesse (Gut/Schlecht-Lehre oder CMM), um mögliche Qualitätsbedenken zu vermeiden.

- Eingehende Prozessanalyse: Erkundigen Sie sich nach dem Materialanpassungsprozess und den Gründen und beurteilen Sie die Fähigkeit, Lösungen vorzuschlagen.

- Bewertung der Zusammenarbeit: Bewerten Sie sie hinsichtlich ihres aktiven Vorschlags für Design for Manufacturing, wenn Sie das Potenzial ihrer Zusammenarbeit bewerten.

Über die Verarbeitung hinaus: Lieferanten als strategische Erweiterung von Entwicklungsteams behandeln

Der ideale Partner für CNC-Bearbeitungsprototypen muss nicht nur in der Lage sein, Bearbeitungen durchzuführen, sondern auch in der Lage sein, Frühwarnungen oder Lösungen für Alternativen und Designoptimierungen anzubieten. Die Frühwarnung bezieht sich auf Frühwarnungen vor Risiken, während es bei der Designoptimierung um die Optimierung von Designs geht.

FAQs

F1: Welche Materialien werden am häufigsten zum Gewindeschneiden von tiefen Löchern mit kleinem Durchmesser verwendet? Welche sind am schwierigsten zu bearbeiten?

Zum Gewindeschneiden kleiner Durchmesser und tiefer Löcher werden hauptsächlich rostfreie Stähle (und deren Sorten wie 304 und 316) und Aluminiumlegierungen verwendet. Titanlegierungsmaterialien, Hochtemperaturlegierungsmaterialien und vergütete Formstähle sind am schwierigsten zu bearbeiten, da ihre Anforderungen an Kühleffizienz und Werkzeugleistung extrem hoch sind.

F2: Welche Lochtiefe gilt als „tiefes Loch“ und welche speziellen Prozesse sind erforderlich?

Beim Gewindeschneiden erfordert ein Verhältnis von Tiefe zu Durchmesser über 3:1 ein vorsichtiges Gewindeschneiden, wohingegen über 5:1 spezielle Gewindeschneidvorgänge wie Tiefbohren oder Fräsen erforderlich sind.

F3: Wie lege ich die Anforderungen für kleine Gewindelöcher in meinen Zeichnungen fest?

Die Zeichnungen müssen deutlich zeigen: Gewindespezifikation (z. B. M2x0,4), Toleranzklasse (z. B. 6H), effektive Gewindetiefe, Lochbodentyp (Loch mit flachem Boden oder Bohrspitze) sowie Material- und Wärmebehandlungsstatus.

F4: Was ist teurer: Gewindefräsen oder herkömmliches Gewindeschneiden?

Im Hinblick auf die Kosten für einteiliges Werkzeug gelten Gewindefräser als teurer. Aber unter Berücksichtigung von Faktoren wie Werkzeuglebensdauer, Zuverlässigkeit, Flexibilität und Ausschussrate können beim Gewindefräsen geringere Gesamtkosten für die Tieflochbearbeitung harter Materialien oder die Prototypenbearbeitung anfallen.

F5: Wie kann die Qualität des Pilotlochs sichergestellt werden, bevor kleine tiefe Löcher gebohrt werden?

Um ein qualitativ hochwertiges Pilotloch zu gewährleisten, sollte ein hochpräziser Bohrer mit hoher Steifigkeit verwendet werden, wobei das Bohren in einem Tiefbohrzyklus durchgeführt wird, vorausgesetzt, dass eine scharfe Schneidkante des Bohrers erhalten bleibt. Dies sind sehr wichtige Voraussetzungen für das Bohren von Löchern. Die Vertikalität und Durchmessergenauigkeit des Bohrlochgrunds sind wichtige Voraussetzungen für ein erfolgreiches Gewindeschneiden.

F6: Welche Abhilfemaßnahmen gibt es, wenn ein Gewindebohrer im Loch bricht?

Nachdem ein Gewindebohrer gebrochen ist, ist es möglich, die EDM-Maschine (Elektrische Entladungsmaschine) zum Abschneiden des gebrochenen Teils zu verwenden. Es ist jedoch ein zeitaufwändiger Prozess. In der Praxis ist es am besten, einen Bruch zu vermeiden, bevor er passiert.

F7: Wie kann überprüft werden, ob die vom Lieferanten angegebene hohe Präzision echt ist?

Die Lösung für die Herausforderung der Überprüfung hoher Präzision besteht darin, vom Hersteller zu verlangen, dass er seine Inspektionsergebnisse für Gewinde mit vergleichbaren Spezifikationen überprüft, insbesondere die Gewindesteigungsdurchmesser, wie sie mit dem KMG gemessen werden, anstatt sich nur mit der Aussage zufrieden zu geben, dass das Messgerät bestanden hat.

F8: Welche einzigartigen Vorteile bietet JS Precision bei der Bewältigung solch schwieriger Probleme?

JS Precision ist mit Ultrahochgeschwindigkeitsspindeln (bis zu 60.000 U/min) in Schweizer Qualität und Hochdruckkühlsystemen ausgestattet. Das Unternehmen verfügt über zahlreiche erfolgreiche Fälle beim Gewindeschneiden von Tieflöchern mit kleinem Durchmesser für die Medizin- und Luft- und Raumfahrtindustrie und bietet vollständige prozesstechnische Unterstützung von DFM bis hin zur Präzisionsprüfung.

Zusammenfassung

Tieflochgewindeschneiden mit kleinem Durchmesser stellt kein unüberwindbares Hindernis für die Produktion dar, sondern ist vielmehr ein Testgelände für die Möglichkeiten der CNC-Bearbeitung von Prototypen. Die Wahl eines Unternehmens mit modernster Ausrüstung, Prozesskenntnissen und einem vollständigen Qualitätssystem wird diesen „Fertigungs-Albtraum“ zu einem „Prototypen-Highlight“ machen

Mit jahrelanger Erfahrung ist JS Precision ein Meister im Tieflochgewindeschneiden mit kleinem Durchmesser und Präzision im Mikrometerbereich bei Ihren High-End-Prototypen.

Ergreifen Sie jetzt Maßnahmen! Laden Sie Ihre 3D-Designs hoch und erhalten Sie in weniger als 24 Stunden ein kostenloses DFM-Berichts- und Preisangebotspaket. Lassen Sie sich vom Expertenteam von JS Precision den Weg ebnen und Ihre innovativen Zahnradkonstruktionen mit unseren präzisen Fertigungslösungen ankurbeln.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS Precision Services, es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das JS Precision Network bereitstellt. Es liegt in der Verantwortung des Käufers Teileangebot anfordern Identifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen konzentriert. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräziseCNC-Bearbeitung,Blechherstellung,3D-Druck,Spritzguss,Metallstanzenund andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen Sie JS Precision. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com