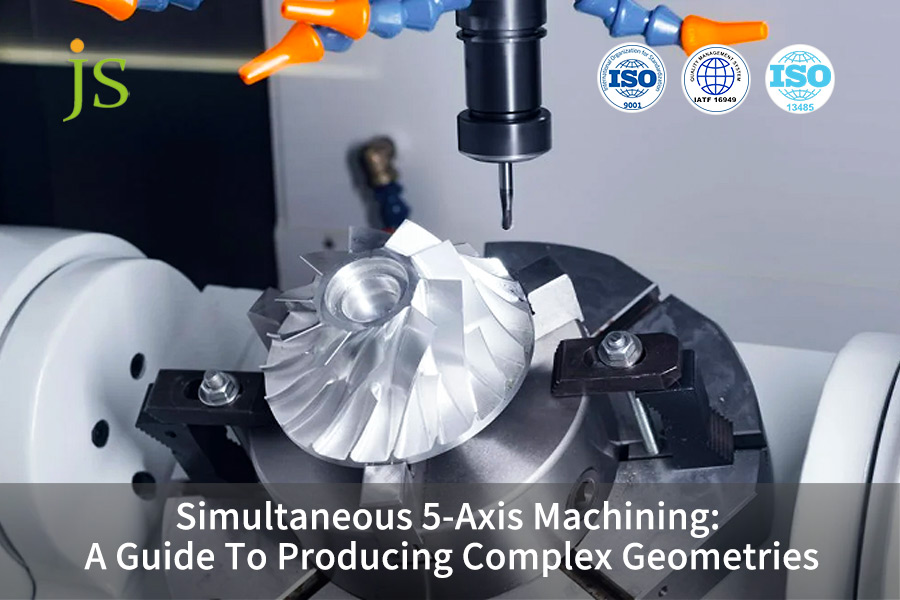

Die simultane 5-Achs-Bearbeitung hat sich zur Kerntechnologie für die Herstellung komplexer geometrischer Teile in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie entwickelt . Man denke beispielsweise an die Notwendigkeit, ein Triebwerkslaufrad mit komplizierten gekrümmten Oberflächen oder ein orthopädisches Implantat mit sehr hoher Präzision zu bearbeiten.

Konventionelle Bearbeitungsverfahren erfordern mehrere Spannvorgänge und die Koordination mehrerer Maschinen, was nicht nur ineffizient, sondern auch anfällig für kumulative Fehler ist. Die 5-Achs-CNC-Bearbeitungstechnologie hingegen kann ein komplexes Werkstück durch flexible Bewegungen entlang fünf Achsen in einem Arbeitsgang bearbeiten, was nicht nur Präzision gewährleistet, sondern auch die Zykluszeit verkürzt.

Die richtige Wahl einer 5-Achs-Bearbeitungsstrategie ist nicht nur entscheidend für die Teilegenauigkeit, sondern hat auch direkten Einfluss auf die Produktleistung und die Entwicklungskosten . Dieser Artikel bietet Ihnen einen tiefen Einblick in die technologischen Grenzen der 5-Achs-Bearbeitung komplexer Konturen und zeigt Ihnen, wie professionelle 5-Achs-CNC-Bearbeitungsdienstleistungen einen entscheidenden Mehrwert für Ihre Projekte schaffen können.

Zusammenfassung der Kernantwort

| Technische Abmessungen | Wichtige Überlegungen | JS Precision Professional Solutions |

| Geräteauswahl | Präzision der Werkzeugmaschine, dynamische Leistungsfähigkeit, fortschrittliches Steuerungssystem. | Einsatz eines hochpräzisen simultanen 5-Achs-Bearbeitungszentrums zur Gewährleistung der Stabilität beim Bearbeitungsprozess . |

| Prozessstrategie | Wirtschaftliches Gleichgewicht zwischen kontinuierlicher und stationärer 5-Achs-Bearbeitung. | Optimierung der Kombination aus 3+2-Achs-Bearbeitung und kontinuierlichen 5-Achs-Prozessen auf Basis der Teilemerkmale. |

| Spezialmaterialien | Prozessanpassungsfähigkeit für schwer zerspanbare Werkstoffe wie Titanlegierungen. | Proprietäre Datenbank und Werkzeuglösungen für die 5-Achs-Bearbeitung von Titanlegierungen. |

| Präzisionssteuerung | Gewährleistung von Präzision im Mikrometerbereich bei gleichzeitiger Oberflächenintegrität. | Hochpräzises 5-Achs-CNC -Vollprozess- Präzisionssystem. |

Wie lassen sich Präzision und Kosten durch simultane 5-Achs-Bearbeitung verbessern? Erfahrungsbericht von JS Precision

Als Hersteller, der sich auf 5-Achs-CNC-Bearbeitungsdienstleistungen spezialisiert hat, hält sich das Qualitätsmanagementsystem von JS Precision strikt an die Anforderungen der Internationalen Organisation für Normung (ISO) ISO 9001:2015 , was die Grundlage dafür bildet, dass wir kontinuierlich qualitativ hochwertige Dienstleistungen anbieten können.

Wir verfügen über mehr als 15 Jahre Erfahrung in diesem Bereich und betreuen weltweit über 500 Kunden aus verschiedenen Branchen wie Luft- und Raumfahrt, Medizin, Automobilindustrie und Präzisionsinstrumente.

Präzisionsbearbeitungsprojekte Über 1200 Projekte zur Bearbeitung komplexer Teile wurden abgeschlossen, darunter hochpräzise Produkte wie Laufräder aus Titanlegierung für die Luft- und Raumfahrt, medizinische Stents aus Kohlenstofffaserverbundwerkstoff und Präzisionsformen aus Aluminiumlegierung.

Bei diesen Projekten haben wir die Technologie der simultanen 5-Achs-Bearbeitung eingesetzt, um Kunden dabei zu helfen, die Teilegenauigkeit von ±0,01 mm auf ±0,002 mm zu verbessern und gleichzeitig die Produktionskosten im Durchschnitt um 35 % zu senken.

Während die Bearbeitung von Schaufeln aus Titanlegierung für die Luft- und Raumfahrtindustrie traditionell 280 Stunden in Anspruch nahm, reduzierte unsere optimierte Lösung für die simultane 5-Achs-Bearbeitung die Bearbeitungszeit auf 90 Stunden und senkte gleichzeitig die Stückkosten um 45 %.

Dieses Handbuch fasst unsere langjährige praktische Erfahrung zusammen. Jeder Punkt lässt sich anhand realer Projektbeispiele mit Datenbelegen nachvollziehen, sodass Sie sich auf seine Professionalität und Praxisrelevanz voll und ganz verlassen können.

Möchten Sie die Techniken zur Kostenreduzierung und Effizienzsteigerung bei der simultanen 5-Achs-Bearbeitung in kürzester Zeit beherrschen? Kontaktieren Sie JS Precision noch heute und senden Sie uns das 3D-Modell Ihres Werkstücks. Unsere erfahrenen Ingenieure erstellen Ihnen kostenlos eine individuelle Prozesslösung, mit der Sie Bearbeitungsrisiken minimieren und Ihre Produktionseffizienz steigern können.

Was sind die entscheidenden Faktoren bei der Wahl eines Anbieters für die simultane 5-Achs-Bearbeitung?

Die Wahl eines zuverlässigen Anbieters für simultane 5-Achs-Bearbeitung ist entscheidend für die Produktqualität und die Einhaltung des Projektzeitplans. Die Professionalität der 5-Achs-CNC-Bearbeitungstechnologie erfordert von den Dienstleistern umfassende technische Kompetenz und ein robustes Qualitätssicherungssystem.

Im Folgenden sind die von JS Precision zusammengefassten Kernbewertungsdimensionen aufgeführt:

System zur Bewertung der technischen Leistungsfähigkeit

- Leistungskennzahlen für Werkzeugmaschinen: Positioniergenauigkeit, Wiederholgenauigkeit und dynamisches Ansprechverhalten sind die Kernparameter. Die von JS Precision hergestellten Präzisionsmaschinen erreichen eine Positioniergenauigkeit von ±0,002 mm und eine Wiederholgenauigkeit von ±0,001 mm .

- Fortschrittliches Steuerungssystem: Das Gerät verfügt über Hochgeschwindigkeits- und Hochpräzisionsalgorithmen, vorausschauende Steuerung und Kollisionsschutzfunktionen durch Siemens- und FANUC -Systeme und bietet so einen umfassenden Schutz.

- Kumulative Prozesserfahrung: Es wurde eine Strategiebibliothek für komplexe gekrümmte Oberflächen, die Vermeidung von Verformungen dünnwandiger Teile und die effiziente Schruppbearbeitung erstellt, die eine schnelle Lösungsentwicklung ermöglicht.

Qualitätssicherungsfähigkeit

- Online-Messtechnik: Jede Maschine ist mit einem maschinenintegrierten, hochpräzisen Messsystem ausgestattet, das Abweichungen erfassen und in Echtzeit kompensieren kann.

- Thermische Fehlerkompensation: Verschiedene thermische Kompensationstechnologien werden eingesetzt, um den Einfluss sowohl der thermischen Ausdehnung der Spindel als auch von Änderungen der Umgebungstemperatur auszugleichen.

- Werkzeugmanagement: Die Echtzeitüberwachung des Werkzeugzustands und automatische Erinnerungen an den Werkzeugwechsel vermeiden durch Verschleiß verursachte Bearbeitungsfehler.

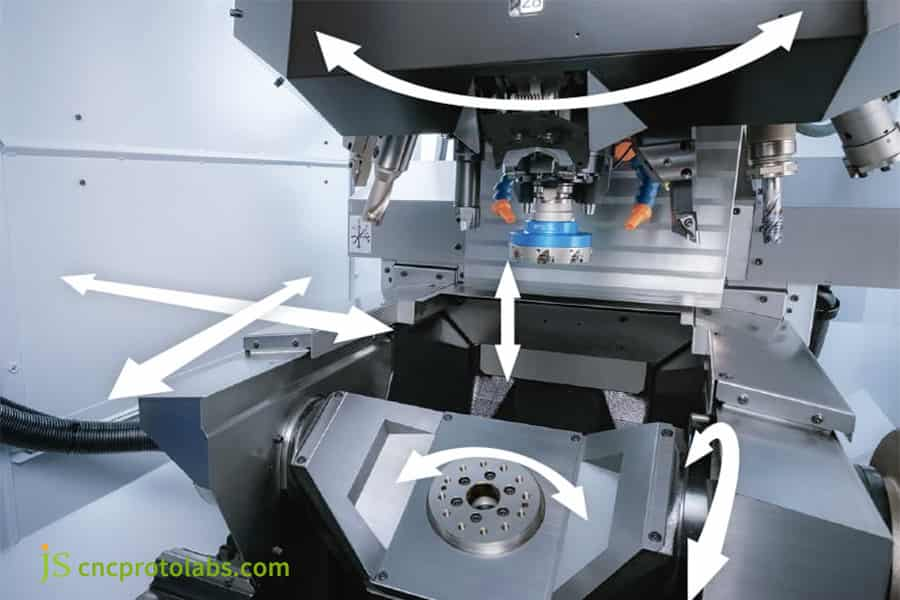

Abbildung 1: Das Bild zeigt die Arbeitsachsen eines 5-Achs-Bearbeitungszentrums.

Wie man die Kosteneffizienz der simultanen 5-Achs-Bearbeitung wirklich ermittelt

Die Wirtschaftlichkeit der simultanen 5-Achs-Bearbeitung muss unter Berücksichtigung des gesamten Lebenszyklus bewertet werden. JS Precision fasst die wichtigsten Analyseaspekte wie folgt zusammen:

Lebenszykluskostenanalyse

- Verbesserte Bearbeitungseffizienz: Die multifunktionale Bearbeitung in einer einzigen Aufspannung spart 30–60 % der Zeit im Vergleich zu herkömmlichen Verfahren. So lassen sich beispielsweise komplexe, quaderförmige Teile, deren Bearbeitung früher etwa 8 Stunden dauerte, in 3 Stunden fertigen.

- Reduzierte Qualitätskosten: Durch die Verringerung der Spannvorgänge sinkt die Ausschussquote um 25–40 % . Bei einer Serienfertigung von 500 Stück reduzieren sich die Ausschusskosten von 2000 $ auf 400 $.

- Vereinfachte Werkzeuge und Vorrichtungen: Der Bedarf an Spezialvorrichtungen wird um 60–80 % reduziert. Die Kosten für Vorrichtungen für Luft- und Raumfahrtteile sinken ebenfalls von 5000 $ auf 1000 $.

ROI-Bewertungsmodell

| Produktionsmaßstab | Kosten der konventionellen Bearbeitung (USD/Stück) | Kosten der simultanen 5-Achs-Bearbeitung (USD/Stück) | Kosteneinsparungsprozentsatz | ROI-Zyklus |

| Kleinserie (< 5 Stück) | 1500 | 1200 | 20% | 1-2 Monate |

| Mittlere Charge (50-500 Stück) | 800 | 500 | 37,5 % | 3-6 Monate |

| Große Charge (über 500 Stück) | 500 | 500 | 40 % | 6-12 Monate |

Genauigkeitsvergleich: Welches simultane 5-Achs-Bearbeitungszentrum liefert die optimale Leistung?

Die Wahl des richtigen simultanen 5-Achs-Bearbeitungszentrums ist entscheidend für Genauigkeit und Effizienz. Im Folgenden werden die Technologiemerkmale gängiger Marken verglichen:

Hochwertige europäische Marken wie DMG MORI und GF Machining Solutions

Die Hauptvorteile sind Präzisionsstabilität und Langzeitstabilität . Merkmale wie hochpräzise Linearmaßstäbe, hochwertige Gusseisenbetten und erstklassige Temperaturkompensationstechnik tragen zu einer Positioniergenauigkeit von ±0,002 mm bei.

Die Anwendungsgebiete umfassen Branchen mit sehr hohen Präzisionsanforderungen, wie beispielsweise die Luft- und Raumfahrt sowie die Medizintechnik. Die geschätzten Anschaffungskosten können zwischen 800.000 und 1.500.000 US-Dollar variieren.

Japanische Präzisionsmodelle (wie z. B. Brother und Makino)

Hervorragende dynamische Leistung und präzise Oberflächenqualitätskontrolle. Dank Hochgeschwindigkeitsspindeln und Eilgang ermöglicht die effiziente Zerspanung eine Oberflächenrauheit unter Ra 0,2 µm. Für die Automobil- und Elektronikindustrie belaufen sich die geschätzten Anschaffungskosten auf 500.000 bis 800.000 US-Dollar .

Hochwertige, im Inland hergestellte Modelle (zum Beispiel Kede CNC, Huazhong CNC)

Ihre Vorteile liegen in der Kosteneffizienz und dem lokalen Service. Die Präzision und Stabilität ihres simultanen 5-Achs-Bearbeitungszentrums werden kontinuierlich verbessert; die Positioniergenauigkeit erreicht ±0,005 mm und erfüllt damit die Anforderungen an Präzisionsteile im mittleren Bereich.

Anschaffungskosten: ca. 400.000 bis 700.000 US-Dollar ; lokaler Service gewährleistet schnelle Reaktionszeiten und niedrige Wartungskosten.

JS Precision verfügt über 5-Achs-Bearbeitungszentren verschiedener Hersteller, die simultan betrieben werden und somit flexibel auf die Bedürfnisse Ihres Projekts eingehen können. Sollten Sie sich bei der Auswahl des passenden Geräts unsicher sein, kontaktieren Sie gerne unser technisches Team. Wir finden die optimale Lösung für Ihre Anforderungen an Präzision, Losgröße und Budget.

Abbildung 2: Die vollständige Fünf-Achsen-Steuerung ermöglicht die präzise Bearbeitung schwer zugänglicher Merkmale, wie z. B. Ecken von Vertiefungen oder Vorsprüngen.

Wann ist die 3+2-Achs-Bearbeitung wirtschaftlicher als die kontinuierliche Fünf-Achs-Bearbeitung?

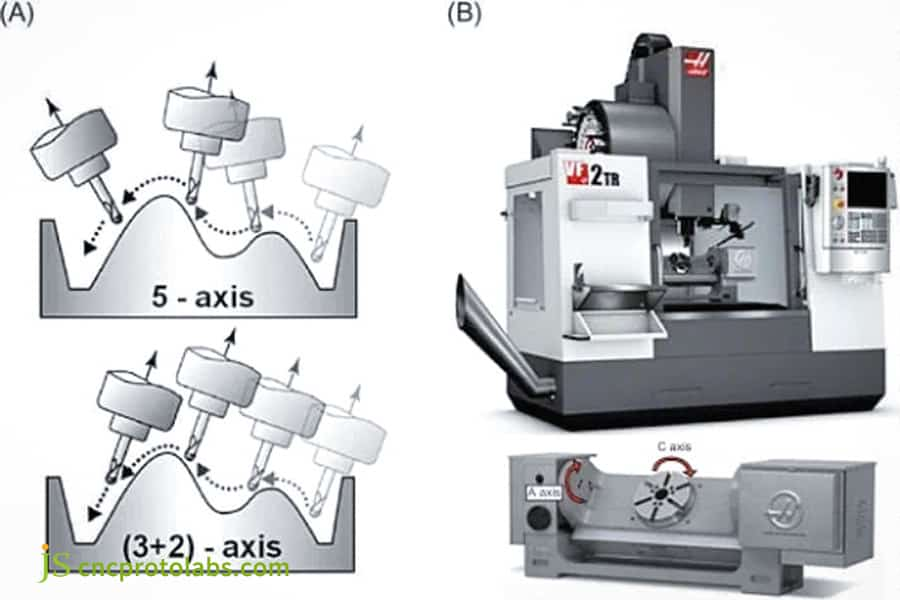

3+2-Achs-Bearbeitung und simultane 5-Achs-Bearbeitung sind beides Arten der 5-Achs-CNC-Bearbeitung. Im Folgenden werden ihre Anwendbarkeit und Kosten verglichen:

Prozessanwendbarkeitsanalyse

- Polyedrische Teile: Die Bearbeitung mit fester Achse ist schnell erledigt und erfordert keine komplizierte Programmierung, was für kastenförmige und stützenförmige Teile geeignet ist.

- Teile für tiefe Hohlräume und tiefe Bohrungen: Hohe Steifigkeit, einfache Spanabfuhr, reduzierte Vibrationseinwirkung.

- Spezielle Winkelmerkmale: Anpassung der Körperhaltung für eine einmalige Verarbeitung , geringer Programmieraufwand und niedrige Kosten.

Kosten-Nutzen-Vergleich

| Vergleichsdimensionen | 3+2-Achs-Bearbeitung | Simultane 5-Achs-Bearbeitung | Differenzverhältnis |

| Programmierkomplexität | Niedrig (CAM-Programmierzeit ca. 2-4 Stunden). | Hoch (CAM-Programmierzeit ca. 6-10 Stunden). | Zeitersparnis bei der Programmierung: 60-80%. |

| Bearbeitungszyklus | Mittel (am Beispiel eines kastenförmigen Teils: Bearbeitungszeit ca. 5 Stunden). | Hoch (Bearbeitungszeit für dasselbe Teil ca. 3 Stunden). | Bearbeitungszeitverlängerung: 40%. |

| Kosten für die Gerätebelegung | Niedrig (Stundensatz für die Ausrüstung ca. 80 $/Stunde). | Hoch (Stundensatz für die Ausrüstung ca. 150 $/Stunde). | 47 % Einsparung bei den Gerätekosten. |

Bei einfachen oder mittelkomplexen Bauteilen ist die 3+2-Achs-Bearbeitung wirtschaftlicher. JS Precision bietet zwei Bearbeitungsverfahren an, die individuell an die Bauteileigenschaften angepasst werden können. Für weitere Informationen kontaktieren Sie bitte unsere Verfahrenstechniker.

Abbildung 3: 5-Achs- und 3+2-Achs-Bearbeitung. Der Hauptunterschied zwischen der Fünf-Achs-Bearbeitung und der Drei-Achs-+2-Achs-Bearbeitung liegt in der Nutzung der einzelnen Achsen während des Bearbeitungsprozesses.

Angebotsstruktur und Lieferzeiten bei 5-Achs-CNC-Bearbeitungsdienstleistungen verstehen

Angebot und Lieferzeit sind die wichtigsten Anliegen der Kunden bei 5-Achs-CNC-Bearbeitungsdienstleistungen. Details folgen.

Aufschlüsselung des Angebots

- Bearbeitungszeit und Kosten: Berechnet anhand von Teilegröße, Komplexität und Präzision . Einfache Teile: 2 Stunden / 300 $, komplexe Teile: 8 Stunden / 1200 $.

- Materialkostenoptimierung: Standardrohlinge sind vorzuziehen. Beispielsweise spart ein Fertigungsunternehmen durch die Verwendung von Standardrohlingen für Präzisionswellenteile 50 US-Dollar pro Stück.

- Zusätzliche Prozesskosten: Größere Mengen führen zu geringeren amortisierten Kosten, während kleinere Losgrößen höhere amortisierte Kosten verursachen. Beispielsweise werden Werkzeugkosten von 1000 US-Dollar bei 10 Stück mit 100 US-Dollar pro Stück und bei 100 Stück mit 10 US-Dollar pro Stück amortisiert.

Tabelle zum Zusammenhang zwischen Lieferzyklus und Produktionscharge

| Produktionscharge | Teileart | Lieferzeit (Werktage) | Beschleunigter Lieferzyklus (Werktage) | Expressgebühr (zusätzlicher Prozentsatz) |

| Einzelstück (Prototyp) | Aluminiumlegierungsteile | 5-7 | 2-3 | 50% |

| Einzelstück (Prototyp) | Teile aus Titanlegierung | 7-10 | 3-5 | 60% |

| Kleinserie (5-50 Stück) | Aluminiumlegierungsteile | 10-15 | 5-7 | 40 % |

| Kleinserie (5-50 Stück) | Teile aus Titanlegierung | 15-20 | 7-10 | 50% |

| Mittlere Charge (50-500 Stück) | Aluminiumlegierungsteile | 20-30 | 10-15 | 30 % |

| Mittlere Charge (50-500 Stück) | Teile aus Titanlegierung | 30-40 | 15-20 | 40 % |

Wie zeichnet sich die 5-Achs-Bearbeitung komplexer Konturen bei Werkstücken mit tiefen Kavitäten und steilen Profilen aus?

Die Bearbeitung komplexer Konturen auf 5 Achsen stellt eine der wichtigsten Anwendungen der simultanen 5-Achs-Bearbeitung dar und bietet erhebliche Vorteile bei der Bearbeitung von tiefen Kavitäten und steilwandigen Teilen:

Technische Vorteile im Detail

- Optimierte Werkzeughaltung: Verkürzte Überhanglänge durch Echtzeitanpassung und damit reduzierte Vibrationen gewährleisten Genauigkeit.

- Verbesserte Oberflächenqualität: Durch gleichmäßige Schnittparameter wird eine Oberflächenrauheit unter Ra0,4μm erreicht.

- Durchbruch bei der Bearbeitungseffizienz: Zu den optimierten Bearbeitungsparametern gehört die Erhöhung der Schnittgeschwindigkeit bei tiefen Kavitäten und steilwandigen Teilen von 100 m/min auf 150 m/min, was einer Effizienzsteigerung von 50 % entspricht.

Kosten- und Effizienzvergleich für die Bearbeitung komplexer Konturen

| Teileart | Bearbeitungsmethode | Bearbeitungszeit (Stunden) | Stückkosten (USD) | Oberflächenrauheit (Ra) | Genauigkeits-Konformitätsrate |

| Tiefhohlraumform | Komplexe Konturbearbeitung auf 5 Achsen | 6-8 | 900-1200 | ≤0,4 μm | 99% |

| Tiefhohlraumform | Traditionelle 3-Achs-Bearbeitung | 12-15 | 1200-1500 | 1,6–3,2 μm | 90 % |

| Steile Wandhalterung | Komplexe Konturbearbeitung auf 5 Achsen | 4-6 | 600-800 | ≤0,4 μm | 99% |

| Steile Wandhalterung | Traditionelle 3-Achs-Bearbeitung | 8-10 | 800-1000 | 1,6 μm | 92 % |

Wo zeigt sich der Preisaufschlag für hochpräzise 5-Achs-CNC-Dienstleistungen im Vergleich zu herkömmlichen Fünf-Achs-Bearbeitungszentren?

Hochpräzise 5-Achs-CNC- Bearbeitung ist teurer als herkömmliche 5-Achs-Bearbeitung, und dieser Aufpreis spiegelt sich in drei Aspekten wider:

Wert des Präzisions-Premiums

- Unterschied bei der Geräteinvestition: Die Kosten eines hochpräzisen simultanen 5-Achs-Bearbeitungszentrums liegen zwischen 800.000 und 1.500.000 US-Dollar, während ein Standardmodell zwischen 400.000 und 700.000 US-Dollar kostet – ein Unterschied von 50 bis 100 Prozent .

- Anforderungen an die Prozesssteuerung: Investitionen in konstante Temperatur und Luftfeuchtigkeit (20±0,5℃), Schwingungsisolierung usw. erhöhen die Kosten um 15%-25%.

- Technische Teamkonfiguration: Investitionen in erfahrene Ingenieure erhöhen die Kosten um 30-40%.

Preisvergleichstabelle für hochpräzise und standardmäßige 5-Achsen-Dienstleistungen

| Serviceart | Präzisionsniveau | Bearbeitungsgebühr für Einzelstücke (USD) | Ausrüstungsinvestition (zehntausend US-Dollar) | Ausrüstungsinvestition (zehntausend US-Dollar) | Kosten des technischen Teams (zusätzlicher Prozentsatz) |

| Standardmäßiger 5-Achsen-Service | ±0,01 mm | 400-600 | 40-70 | 5%-10% | 10%-15% |

| Hochpräziser 5-Achs-CNC-Service | ±0,005 mm | 800-1200 | 60-100 | 20%-25% | 30%-35% |

| Hochpräziser 5-Achs-CNC-Service | ±0,002 mm | 1500-2000 | 80-150 | 30%-35% | 40%-45% |

Welche speziellen Strategien sind für die 5-Achs-Bearbeitung von Titanlegierungen erforderlich?

Die Bearbeitung von Titanlegierungen ist schwierig, die 5-Achs-Bearbeitung von Titanlegierungen erfordert ein spezielles Verfahren:

Optimierung der Schnittparameter:

Auf Basis einer Datenbank zur Werkzeug-Material-Abstimmung entwickelt JS Precision spezifische Parameter für Titanlegierungen wie Ti-6Al-4V und Ti-5553. Beispielsweise beträgt die Schnittgeschwindigkeit bei der Bearbeitung von Ti-6Al-4V 60–80 m/min, der Vorschub 0,1–0,15 mm/U und die Schnitttiefe 0,5–1 mm, wodurch die Kaltverfestigung reduziert und die Werkzeugstandzeit verlängert wird .

Auswahl der Werkzeugtechnologie:

Optimierte Nutformen an Werkzeugen speziell für Titanlegierungen reduzieren die Schnittkräfte, TiAlN/AlCrN-Beschichtungen verbessern die Wärme- und Verschleißbeständigkeit und verlängern die Werkzeugstandzeit im Vergleich zu herkömmlichen Werkzeugen um das 3- bis 5-fache .

Innovative Kühlstrategien:

Durch den Einsatz verschiedener Methoden, wie z. B. Hochdruck-Innenkühlung, Nebelkühlung und Niedertemperaturkühlung, und die Auswahl der besten Lösung je nach Szenario – ein führendes Beispiel ist die 100-bar-Hochdruck-Innenkühlung für tiefe Kavitäten – wird die Schnitttemperatur um 30-40 % reduziert und der Werkzeugverschleiß sowie die Teileverformung minimiert.

JS Precision verfügt über umfangreiche Erfahrung in der 5-Achs-Bearbeitung von Titanlegierungen für zahlreiche Luft- und Raumfahrtunternehmen. Wir bearbeiten Titanlegierungsteile strikt nach der Norm ASTM B265 . Bei Bedarf kontaktieren Sie bitte umgehend unser technisches Team für Prozesspläne und Angebote.

Fallstudie: 68 % Zeitersparnis in der Fertigung von Laufrädern für die Luft- und Raumfahrt durch 5-Achs-Strategien

Projekthintergrund

Ein Luft- und Raumfahrtunternehmen benötigt die Bearbeitung einer Charge von Triebwerkslaufrädern aus Titanlegierung. Diese Laufräder bestehen aus der Titanlegierung Ti-6Al-4V, haben 12 Schaufeln mit einer Schaufeldicke von nur 2 mm, eine geforderte Oberflächengenauigkeit von ±0,03 mm und eine geforderte Oberflächenrauheit von Ra 0,4 μm .

Herkömmliche, mehrstufige Verfahren mit mehreren Maschinen und erneutem Einspannen nach jedem Arbeitsgang können bis zu 280 Stunden pro Bearbeitungszyklus in Anspruch nehmen. Die durch das herkömmliche Verfahren verursachte Verformung der Schaufeln ist hoch und führt zu einer Ausschussquote von bis zu 8 % .

Technische Herausforderungen

- Kontrolle der Verformung dünner Klingen: Die dünnen Klingen verformen sich leicht unter dem Einfluss der Schnittkräfte, was die Genauigkeit beeinträchtigt.

- Gewährleistung hoher Oberflächengenauigkeit: Die Oberfläche der Laufradschaufel ist komplex und erfordert eine präzise, simultane Bearbeitung.

- Kontrolle der Kaltverfestigung: Bei der Bearbeitung von Titanlegierungen tritt leicht Kaltverfestigung auf. Daher wird die weitere Bearbeitung mit einem bereits verschlissenen Werkzeug zunehmend erschwert.

JS Präzisionslösung

- Optimierung der Werkzeugwege durch eine komplexe Kontur-5-Achs-Bearbeitungsstrategie: Durch die simultane Fünf-Achs-Bewegung wird der optimale Schnittwinkel zwischen Werkzeug und Klingenoberfläche jederzeit beibehalten, wodurch die Schnittkräfte minimiert und eine Klingenverformung vermieden wird.

- Entwicklung spezieller 5-Achs-Bearbeitungsparameter für Titanlegierungen . Die optimale Schnittgeschwindigkeit, der Vorschub und die Schnitttiefe wurden anhand der Eigenschaften der Titanlegierung Ti-6Al-4V ermittelt, wodurch die Kaltverfestigung effektiv reduziert wird.

- Die maschinenintegrierte Mess- und adaptive Bearbeitungstechnologie ermöglicht die Echtzeitüberwachung der Maßgenauigkeit der Schaufeln während der Bearbeitung. Entsprechend den Überwachungsergebnissen werden automatische Anpassungen der Schnittparameter vorgenommen, um die Bearbeitungsgenauigkeit zu gewährleisten.

Endergebnisse

- Die Bearbeitungszeit wurde von 280 Stunden auf 90 Stunden reduziert, was einer Einsparung von 68 % der Bearbeitungszeit entspricht .

- Die Genauigkeit der Klingendicke wurde innerhalb von ±0,03 mm kontrolliert, was die Kundenanforderungen vollumfänglich erfüllte.

- Die Oberflächenrauheit Ra0,4μm erreichte eine 100%ige Übereinstimmungsrate , wodurch die Oberflächenqualität des Bauteils deutlich verbessert wurde.

- Durch die Reduzierung der Ausschussquote von 8 % auf 1 % sanken die Stückkosten um 45 % , wodurch der Kunde Millionen an Produktionskosten einsparte.

Dieser Fall verdeutlicht die Vorteile der simultanen 5-Achs-Bearbeitung bei der Fertigung komplexer Titanlegierungsteile. Stehen auch Sie vor ähnlichen Herausforderungen in der Bearbeitung? JS Precision bietet Ihnen maßgeschneiderte Lösungen, mit denen Sie Kosten senken und die Effizienz steigern können.

Abbildung 4: Luft- und Raumfahrt-Laufrad

Wie starten Sie Ihr Projekt mit unseren professionellen 5-Achs-Bearbeitungsdienstleistungen?

1. Technische Anforderungsanalyse:

Sie benötigen ein vollständiges 3D-Modell (mit Unterstützung für STEP, IGES, STL usw.) sowie die technischen Anforderungen, einschließlich Maßgenauigkeit, Oberflächenrauheit, Materialeigenschaften und Losgröße. JS Precision hat eine standardisierte Anforderungsvorlage erstellt; das Ausfüllen gemäß dieser Vorlage gewährleistet die Vollständigkeit der Informationen.

2. Überprüfung der Prozesslösung:

Unser professionelles Ingenieurteam führt die DFM-Analyse durch und erarbeitet eine detaillierte Prozesslösung, einschließlich Bearbeitungsablauf, Werkzeugauswahl usw. Ein Prüfbericht wird innerhalb von 3 Werktagen bereitgestellt, anschließend erfolgt die Kommunikation und Bestätigung.

3. Bestätigung des Projektplans:

Nach Bestätigung der Prozesslösung erstellen wir einen visuellen Zeitplan mit allen wichtigen Meilensteinen und definieren die Zeitpunkte für jede Phase klar. So können Sie den Fortschritt in Echtzeit verfolgen und die termingerechte Fertigstellung des Projekts sicherstellen.

Häufig gestellte Fragen

Frage 1: Wie hoch ist die typische Positioniergenauigkeit Ihrer 5-Achs-Zentrumsflächen?

Unser simultanes 5-Achs-Bearbeitungszentrum erreicht eine Positioniergenauigkeit von ±0,002 mm und eine Wiederholgenauigkeit von ±0,001 mm , womit die Bearbeitungsanforderungen für die meisten hochpräzisen Teile in vielen Bereichen wie der Luftfahrt, der Medizintechnik und mehr erfüllt werden können.

Frage 2: Wie gehen Sie mit Vibrationen bei großen Werkzeugüberhängen um?

Wir setzen auf einen dreifachen Ansatz , um die Bearbeitungsstabilität zu gewährleisten: aktive Schwingungsdämpfung durch Werkzeughalter, optimierte Schnittparameter und angepasste Werkzeuglage. Die aktiven Schwingungsdämpfungs-Werkzeughalter absorbieren die Werkzeugschwingungen, die optimierten Schnittparameter reduzieren die Schnittkräfte, und die angepasste Werkzeuglage verkürzt die Auskragung.

Frage 3: Wie groß ist der Kostenunterschied zwischen 3+2-Achs- und simultaner 5-Achs-Bearbeitung?

Die 3+2-Achs-Bearbeitung ist im Allgemeinen kostengünstiger als die simultane 5-Achs-Bearbeitung und liegt je nach Teilekomplexität und Losgröße etwa 20–40 Prozent niedriger . Dieser Vorteil zeigt sich deutlicher bei der Bearbeitung einfacher Teile als bei solchen mit komplexen, gekrümmten Oberflächen.

Frage 4: Können Sie sowohl Prototypen als auch Serienmengen fertigen?

Ja, wir bieten umfassende 5-Achs-CNC-Bearbeitungsdienstleistungen an, von Einzelprototypen bis hin zur Serienfertigung. Ob Kleinserien mit weniger als 5 Stück oder Großserien mit über 500 Stück – wir garantieren effiziente und präzise Bearbeitung.

Frage 5: Wie lässt sich die thermische Verformung bei längeren Bearbeitungsprozessen regulieren?

Es gibt verschiedene Möglichkeiten , die Stabilität des Prozesses zu gewährleisten: thermische Kompensation der Werkzeugmaschine, Kontrolle der Umgebungstemperatur und Temperaturregelung des Kühlschmierstoffs.

Frage 6: Können Sie die komplette Bearbeitung vom Rohmaterial bis zum fertigen Teil anbieten?

Ja, wir bieten Ihnen umfassende Fertigungsdienstleistungen von der Rohstoffbeschaffung bis zur Auslieferung des fertigen Produkts. Dies umfasst die Rohstoffauswahl, Bearbeitung, Wärmebehandlung, Oberflächenbehandlung und Qualitätskontrolle. Sie sparen sich die Kontaktaufnahme mit zahlreichen Lieferanten und damit wertvolle Zeit.

Frage 7: Welche Erfahrungen haben Sie mit den Zertifizierungsanforderungen im Luft- und Raumfahrtbereich?

Wir sind mit dem AS9100-System vertraut und bieten zahlreichen Luft- und Raumfahrtunternehmen unsere zertifizierten Fertigungsdienstleistungen für Bauteile an. Unsere Produktionsprozesse entsprechen strikt den Qualitätsstandards der Luft- und Raumfahrtindustrie, erfüllen die Zertifizierungsanforderungen unserer Kunden und gewährleisten die Qualität der Bauteile.

Frage 8: Warum sollte man sich für JS Precision und nicht für andere Anbieter von 5-Achs-Bearbeitungsanlagen entscheiden?

Statt reiner Auftragsfertigung bieten wir umfassende technische Dienstleistungen von der Prozessentwicklung bis zur Serienproduktion. Unser professionelles Technikerteam, modernste Ausrüstung und ein umfassendes Qualitätssicherungssystem ermöglichen es uns, maßgeschneiderte Lösungen für unsere Kunden zu entwickeln.

Zusammenfassung

Die simultane 5-Achs-Bearbeitung in der Fertigung komplexer Teile ist mehr als eine Frage der Technologiewahl; sie ist eine strategische Entscheidung, die sich auf die Produktleistung und die Entwicklungseffizienz auswirken kann.

Ausgestattet mit einem hochmodernen 5-Achs-Bearbeitungszentrum, verfügt JS Precision über umfassende Erfahrung in der Bearbeitung komplexer Konturen auf 5-Achs-Ebene und eine strenge, hochpräzise CNC-Qualitätskontrolle. Das Unternehmen etabliert sich als bevorzugter Partner im Bereich der High-End-Fertigung.

Erleben Sie jetzt professionelle Präzisionsbearbeitung auf 5-Achsen-Basis!

→ Laden Sie das 3D-Modell Ihres komplexen Bauteils hoch und erhalten Sie innerhalb von 24 Stunden einen detaillierten Prozessplan und ein Angebot.

→ Vereinbaren Sie einen technischen Austausch und vertiefen Sie Ihr Wissen über Bearbeitungsstrategien mit unseren Fünf-Achs-Experten.

→ Kontaktieren Sie jetzt einen Projektberater, um spezielle Bearbeitungsmöglichkeiten für Ihren Arbeitsbereich zu besprechen.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com