Für die Produktentwicklung stehen Ingenieure und Designer im Grunde vor einer fundamentalen Frage: Sollen feste Objekte aus dem Material „freigesetzt“ oder schichtweise aus dem Material „aufgebaut“ werden?

Genau darin liegt das philosophische Dilemma zwischen subtraktiver Fertigung (präziser CNC-Bearbeitung) und additiver Fertigung (3D-Druck). Beides sind hervorragende digitale Fertigungstechnologien, aber sie besitzen sehr unterschiedliche Fähigkeiten. Die Wahl des richtigen Verfahrens führt zu geringeren Kosten, höheren Produktionsgeschwindigkeiten und besseren Produkten; die falsche Wahl hingegen zu einem Budget- und Zeitverlust.

Dieser Leitfaden hilft Ihnen, die Vor- und Nachteile jeder Technik anhand wichtiger Parameter wie Genauigkeit, Kosten und Material sorgfältig abzuwägen, um die optimale Entscheidung für Ihr Projekt zu treffen. Er basiert auf realen Fallbeispielen und Daten aus der CNC-Bearbeitung .

Zusammenfassung der Kernantwort

| Vergleichsdimensionen | Präzisions-CNC-Bearbeitung | 3D-Druck |

| Leitphilosophie | Subtraktive Fertigung: Abtragen von Material von einem massiven Rohling | Additive Fertigung: Ein Bauteil wird durch schichtweises Auftragen von Material hergestellt. |

| Maßgenauigkeit | Sehr präzise (bis zu ±0,025 mm oder besser) | Hohe Isotropie (typischerweise ±0,1 mm - 0,5 mm), kann je nach Ausrichtung und Wärmeschrumpfung variieren. |

| Materialpalette und Eigenschaften | Extrem breit gefächert, umfasst Metalle, Kunststoffe und Verbundwerkstoffe; isotrop, 100% Dichte und mechanische Eigenschaften, die mit denen von Schmiedeteilen identisch sind. | Hochwertige und spezielle Metallpulver, lichtempfindliche Harze und speziell für den 3D-Druck entwickelte technische Kunststoffe können Anisotropie und innere Porosität aufweisen. |

| Niedrige Loskosten | Niedrige Werkzeugkosten, aber hohe Material- und Arbeitskosten pro Teil; wirtschaftliche Losgrößen liegen bei einigen Dutzend bis Hunderten von Teilen. | Keine Werkzeugkosten, relativ fixe Kosten pro Teil, am besten geeignet für sehr kleine Losgrößen (1-10 Teile) und komplexe Strukturen. |

| Gestaltungsfreiheit | Der eingeschränkte Zugang zu Werkzeugen erschwert die Bearbeitung von Innenhohlräumen und ineinandergreifenden Bauteilen. | Im Wesentlichen unbegrenzte Möglichkeiten, dank einfacher Topologieoptimierung , Gitterstrukturen und eingebetteter Montage. |

| Nachbearbeitungsanforderungen | Typischerweise sind Oberflächenbehandlungen wie Entgraten, Sandstrahlen und Anodisieren erforderlich. | Das Entfernen der Stützstruktur, die Reinigung, das Aushärten (Harz), die Wärmebehandlung (Metall) und das Polieren der Oberfläche sind in der Regel immer erforderlich. |

Warum ist es zuverlässig? Erfahrungen aus realen Projekten von JS Precision

Um die Zuverlässigkeit eines Prozessvergleichsleitfadens zu beurteilen, ist es entscheidend zu prüfen, ob ihm praktische Projekterfahrung zugrunde liegt.

Seit der Gründung des Unternehmens vor acht Jahren hat JS Precision mehr als 5.000 Fertigungsprojekte für verschiedene Branchen wie Luft- und Raumfahrt, Medizin und Automobil abgewickelt und dabei als professionelles CNC-Bearbeitungsdienstleistungsunternehmen enorme Erfahrung in der Präzisions-CNC-Bearbeitung und 3D-Druckanwendungen gesammelt.

Im Bereich der Luft- und Raumfahrt setzen wir auf hochpräzise CNC-Bearbeitungstechnologie, um Maßtoleranzen von ±0,005 mm für Bauteile aus Titanlegierungen zu gewährleisten. Wir haben bereits über 2.000 CNC-bearbeitete Teile ausgeliefert, die die strengen Qualitätsprüfungen der NASA mit Bravour bestanden haben.

Im Bereich der Medizintechnik bieten wir kundenspezifische CNC-Bearbeitungsdienstleistungen an, um die präzisen Anforderungen an chirurgische Instrumententeile zu erfüllen, eine Oberflächenrauheit von Ra 0,02μm zu erreichen und die Zertifizierung nach ISO 13485 für medizinische Qualitätsmanagementsysteme zu erhalten.

Dieses Tutorial, das auf unseren eigenen Erfahrungen aus realen Projekten basiert, erläutert die grundlegenden Unterschiede zwischen den beiden Verfahren und erklärt, warum man sich für das eine oder andere entscheiden sollte, damit Sie dem Inhalt voll und ganz vertrauen können.

Der Präzisions-CNC-Bearbeitungsservice von JS Precision basiert auf langjähriger praktischer Erfahrung. Senden Sie uns einfach Ihre Teileanforderungen, und wir liefern Ihnen innerhalb von 24 Stunden eine Lösung und präzise gefertigte CNC-Teile für Ihr Projekt.

Der Mikron-Krieg: Wer gewinnt in Sachen Dimensionsgenauigkeit?

Nachdem wir die Aussagekraft dieses Leitfadens dargelegt haben, konzentrieren wir uns nun auf den Kernunterschied – die Maßgenauigkeit. Fehler im Mikrometerbereich können die Bauteilleistung direkt beeinflussen und sind daher der häufigste Vergleichspunkt zwischen 3D-Druck und präziser CNC-Bearbeitung.

Genauigkeitsvergleich zwischen CNC-Bearbeitung und 3D-Druck

| Prozesstyp | Genauigkeitsbereich | Wichtigste Einflussfaktoren | Anwendbare Szenarien |

| CNC-Bearbeitung | ±0,001-±0,01 mm | Mechanische Struktur der Werkzeugmaschine, Werkzeugsteifigkeit, Rückkopplungssystem. | Genauigkeit Hochpräzisionsarmaturen, Dichtungen. |

| 3D-Druck | ±0,1-±0,5 mm | Schichtdicke, Materialschrumpfung, thermische Verformung, Gerätekalibrierung. | Funktionsprototypen, nicht präzisionsgefertigte Strukturteile. |

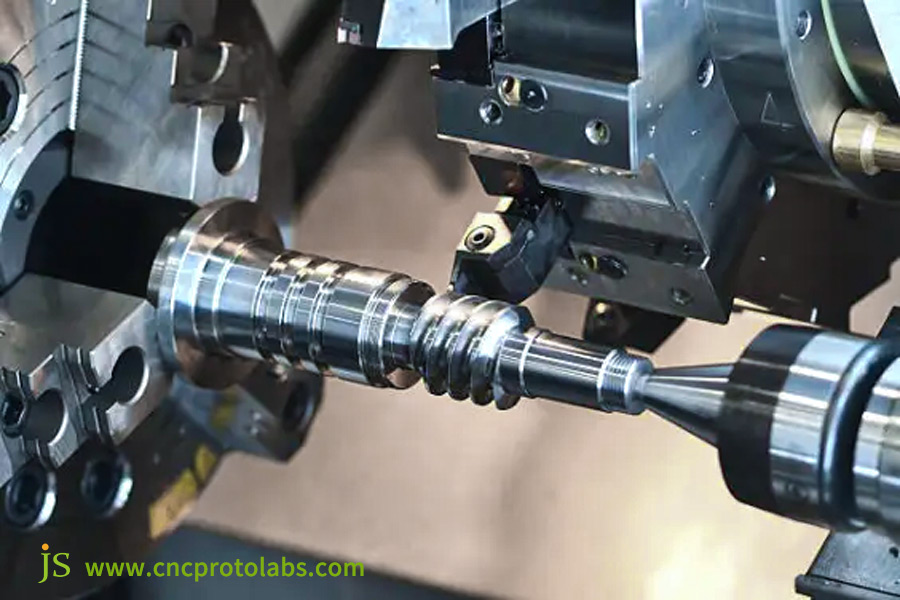

CNC-Bearbeitung: Zuverlässigkeit und höchste Genauigkeit

Die Präzision der CNC-Bearbeitung basiert auf steifen Werkzeugen, starren Vorrichtungen und einem Echtzeit-Rückkopplungssystem. Abweichungen lassen sich in Echtzeit korrigieren, und die Genauigkeit wird durch einen stabilen Anlagenbetrieb gewährleistet. Die Teile sind isotrop und weisen eine gleichbleibende Präzision in X-, Y- und Z-Richtung auf. So kann beispielsweise der Koaxialitätsfehler von Präzisionslagerringen auf 0,002 mm begrenzt werden, um die Anforderungen an Hochgeschwindigkeitsmontagen zu erfüllen.

3D-Druck: Kontrollierte Präzision

Die Genauigkeit des 3D-Drucks wird durch die Schichtdicke, die Materialschrumpfung und die Maschinenkalibrierung beeinflusst. Dünne Schichten ermöglichen eine höhere Genauigkeit, benötigen aber mehr Zeit. Für Konzeptmodelle oder nicht tragende Bauteile ist eine Genauigkeit von ± 0,2 mm ausreichend. Teile, die eine präzise Abstimmung erfordern (z. B. Motorwellenkupplungen), müssen mit Toleranzen versehen und poliert werden.

Fazit: Die CNC-Bearbeitung bleibt der König der absoluten Präzision und Reproduzierbarkeit.

Während die Einzel- oder Serienfertigung mittels CNC-Bearbeitung erfolgt und dadurch eine gleichbleibende Präzision gewährleistet wird, ist die Präzision beim 3D-Druck anfällig für Abweichungen zwischen verschiedenen Chargen und Materialien. Präzisions-CNC-Bearbeitung ist die bessere Wahl, wenn in Projekten höchste Präzision gefordert ist.

Fünfdimensionales Entscheidungsmodell: Schlüsselfaktoren zur Bestimmung von Vor- und Nachteilen

Sobald Sie die Genauigkeitsunterschiede verstanden haben, können wir anhand von fünf grundlegenden Dimensionen Ihnen helfen, das für Ihre Projektanforderungen ideale Verfahren zu bestimmen.

1. Geometrische Komplexität

- CNC-Bearbeitung: Am besten geeignet für typische Teile wie Prismen und Scheiben. Tiefe Kavitäten (Tiefe mehr als das Fünffache des Durchmessers) und kleine Innenwinkel neigen zum Verlaufen.

- 3D-Druck: Komplexe Strukturen lassen sich ohne zusätzliche Kosten herstellen. Bionische Strukturen, interne Flüssigkeitskanäle und Gitterstrukturen können in einem Stück gegossen werden.

2. Anforderungen an die mechanische Leistung

- CNC-Bearbeitung: Die Werkstoffe beider Komponenten sind feinkörnig und weisen eine für Schmiedearbeiten geeignete mechanische Festigkeit auf. Durch die Temperaturkontrolle werden innere Spannungen vermieden. Beispielsweise besitzen Halterungen aus Aluminiumlegierung eine Zugfestigkeit von über 300 MPa.

- 3D-Druck: Die Festigkeit in Z-Richtung ist 20–30 % geringer als in XY-Richtung, und es können sich Mikroporen bilden. Heißisostatisches Pressen erhöht die Dichte des Metallteils auf über 99,8 %.

3. Serienfertigung und Geschwindigkeit

- CNC-Bearbeitung: Die Einzelteilfertigung ist zeitaufwendig (komplexe Aluminiumlegierungsbauteile, ca. 2 Stunden). Durch Parallelbearbeitung lassen sich die Zykluszeiten minimieren; diese Methode eignet sich für kleine bis mittlere Losgrößen von 50 bis 500 Teilen.

- 3D-Druck: Keine Produktionsumstellung erforderlich, verschiedene Teile können gleichzeitig gedruckt werden. Kleinserien von 1–10 Teilen sind hocheffizient, und einfache Kunststoffmodelle lassen sich innerhalb von 8 Stunden herstellen.

4. Materialausnutzung

- CNC-Bearbeitung: Subtraktives Fertigungsverfahren, Materialausnutzungsgrad 70–80 % . Für ein 100 g schweres Produkt aus Titanlegierung werden 130–140 g Rohmaterial benötigt.

- 3D-Druck: Additive Fertigung mit einem Abfallanteil von 10-15 % in den Stützstrukturen und einer Recyclingquote des Metallpulvers von ca. 80 %.

5. Anfangsinvestition und erforderliche Qualifikationen

- CNC-Bearbeitung: Fünf-Achs-Maschinen kosten mehr als 100.000 US-Dollar und erfordern eine Werkzeugbibliothek sowie spezifische Programmierkenntnisse (z. B. Mastercam), daher ist der Einstiegspunkt hoch .

- 3D-Druck: Die Kosten für die Ausrüstung sind flexibel (Desktop-Geräte kosten zwischen einigen Tausend und mehreren Hunderttausend Dollar für Geschäftsgeräte), die Bedienung ist jedoch einfach, erfordert aber Kenntnisse über Materialien und Nachbearbeitung.

Geschwindigkeit und Genauigkeit: Die zwei Seiten des Rapid Prototyping

Während der Forschungs- und Entwicklungsphase werden die Anforderungen an die Prototypenerstellung beschleunigt, und sowohl die präzise CNC-Bearbeitung als auch der 3D-Druck finden ihren jeweiligen Anwendungsbereich.

CNC-Bearbeitung: Der direkte Weg zu funktionalen Prototypen

Die CNC-Bearbeitung ermöglicht die Herstellung von Prototypen aus serienmäßig gefertigten Materialien. So lassen sich beispielsweise Prototypen von Gehäusen aus Aluminiumlegierungen direkt auf Fallfestigkeit, Wasserdichtigkeit und Belastbarkeit testen, wodurch Produktionsfehler frühzeitig erkannt werden können.

3D-Druck: Der Magier für Form- und Montageprüfung

3D-Druck ist schnell und kostengünstig und ermöglicht die Überprüfung von Aussehen, Tastenanordnung oder Montage innerhalb von 24 Stunden – und das zu einem Drittel der Kosten von CNC-Prototypen. So haben wir beispielsweise gerade erst innerhalb von 24 Stunden den Prototypendruck und die Formprüfung für eine Handyhülle für einen Kunden abgeschlossen.

Seltene Erkenntnis: Mischnutzung beschleunigt Iteration

Kombiniertes Verfahren für komplexe Baugruppen: Gehäuse und nicht tragende Bauteile werden im 3D-Druckverfahren hergestellt, Kernkomponenten wie Motorhalterung und Antriebswelle werden präzise per CNC-Bearbeitung gefertigt. Dies maximiert die Montagebestätigung und Funktionssicherheit und beschleunigt die Iteration.

Benötigen Sie dringend Produktprototypen? JS Precision bietet Ihnen Online-Services für CNC-Maschinen . Laden Sie einfach Ihre Modelldateien online hoch. Wir empfehlen Ihnen CNC-Bearbeitung oder 3D-Drucklösungen, die Ihren Anforderungen entsprechen, und liefern Ihnen schnellstmöglich qualifizierte Prototypen.

Welches Verfahren bietet mehr Materialauswahl?

Das Material beeinflusst die Leistung der Bauteile. Die Materialbereiche der beiden Verfahren unterscheiden sich stark. Die Kenntnis dieser Unterschiede ermöglicht eine bessere Abstimmung auf Ihre Anforderungen.

Vergleich von CNC-Bearbeitung und 3D-Druckmaterialien

| Prozesstyp | Materialart | Materialleistungseigenschaften | Anwendungen |

| CNC-Bearbeitung | Metalle, Kunststoffe, Verbundwerkstoffe, Holz usw. | Stabile Leistungsfähigkeit, vergleichbar mit herkömmlichen Schüttgütern. | Luft- und Raumfahrt, Automobilindustrie, Medizintechnik. |

| 3D-Druck | Lichtempfindliche Harze, technische Kunststoffe, Metallpulver, Spezialwerkstoffe. | Eigenschaften, die speziell für den Druck entwickelt wurden, einige weisen einzigartige Eigenschaften auf. | Prototypen, Einzelteile. |

CNC-Bearbeitung: Ein Meer traditioneller Materialien

Die Werkstoffe für die CNC-Bearbeitung sind nahezu unbegrenzt und umfassen Metalle (Aluminium, Stahl, Titan), technische Kunststoffe (POM, PEEK), Verbundwerkstoffe und viele weitere. Die Leistungsfähigkeit entspricht geprüften Industriestandards und ermöglicht so eine präzise Vorhersage der Bauteilleistung.

3D-Druck: Ein unermessliches Meer an Spezialmaterialien

Obwohl die Auswahl an 3D-Druckmaterialien begrenzt ist, gibt es einige Spezialmaterialien, darunter lösliche Stützmaterialien, flexible Harze und Hochtemperatur-Legierungspulver. Ihre Eigenschaften können sich von denen von Standardmaterialien unterscheiden (beispielsweise ist die Schlagfestigkeit von ABS im 3D-Druck um 15 % geringer), daher sollten die Herstellerangaben beachtet werden.

Wenn Ihr Bauteil aus einem Spezialwerkstoff besteht, ermöglicht der kundenspezifische CNC-Bearbeitungsservice von JS Precision die Bearbeitung einer Vielzahl gängiger Materialien. Von Titanlegierungen über PEEK-Kunststoff bis hin zu Verbundwerkstoffen – wir bearbeiten diese Materialien so, dass die Bauteilleistung den Konstruktionsvorgaben entspricht.

Ökonomisches Spiel: Der Kostenmythos der Kleinserienproduktion

Die Verwendung von 3D-Druck für die Kleinserienfertigung ist nicht automatisch kostengünstiger. Es kommt auf die Menge und Komplexität an und kann durch eine Analyse der Kostenstruktur und des Break-Even-Punktes ermittelt werden.

Kostenstrukturanalyse

CNC-Bearbeitung: Kosten = (Programmierung + Bearbeitungszeit × Stundensatz) + Materialkosten. Die Kosten steigen mit zunehmender Komplexität schneller an (einfache Teile benötigen etwa 1,5 Stunden, komplexe Teile 8 Stunden).

3D-Druck: Kosten = (Druckzeit × Preis) + Materialkosten + Kosten der Nachbearbeitung. Die Komplexität hat keinen großen Einfluss auf die Kosten (der Zeitunterschied für Teile gleicher Größe beträgt etwa 10 %).

Gewinnschwelle

Die CNC-Bearbeitung verursacht hohe Rüstkosten (einschließlich Programmiergebühren), die sich jedoch mit steigender Produktionsmenge amortisieren. Der 3D-Druck hingegen hat geringere Rüstkosten, und beide Verfahren erreichen bei 50 bis 100 Stück die Gewinnschwelle. Unterhalb dieser Stückzahl ist der 3D-Druck wirtschaftlich, oberhalb die CNC-Bearbeitung.

Um die tatsächlichen Kosten bei kleinen Produktionsmengen zu ermitteln, bietet JS Precision transparente Preise für die CNC-Bearbeitung . Laden Sie einfach Ihr Teilemodell und Ihre gewünschte Stückzahl hoch, und wir vereinfachen alle Kosten für Programmierung, Bearbeitung, Material und weitere Ausgaben, damit Sie die kostengünstigste Produktionslösung finden.

Wie wählt man das richtige Verfahren? Nachbearbeitungsalternativen zwischen 3D-Druck und CNC-Bearbeitung

Die Nachbearbeitung beeinflusst Aussehen und Leistung des Bauteils. Die Anforderungen der beiden Arbeitsgänge sind sehr unterschiedlich, daher müssen Kosten und Aufwand der Nachbearbeitung bei der Wahl gegeneinander abgewogen werden.

CNC-Bearbeitung: Verbessert Funktionalität und Optik

- Entgraten: Vermeidet Kratzer und Montageprobleme.

- Sandstrahlen/Polieren: Bessere Oberflächenstruktur (matt/spiegelglatt).

- Anodisieren/Galvanisieren/Lackieren: Bessere Korrosionsbeständigkeit und Optik.

Die Abläufe sind gut entwickelt, kostengünstig und haben nur minimale Auswirkungen auf die Teilegröße.

3D-Druck: Der entscheidende Prozess vom Rohling zum Bauteil

- Entfernung der Stützstruktur: Muss mit Spezialwerkzeugen und Verschleißteilen erfolgen.

- Nachhärtung: Harzprodukte müssen einer UV-Bestrahlung ausgesetzt werden, um eine ausreichende Festigkeit zu erlangen.

- Spannungsarmglühen/Heißisostatisches Pressen: Löst innere Spannungen in Metallbauteilen und erhöht die Dichte.

- Oberflächenglättung: Korrigiert die Schichtkornstruktur (Dampfglättung, Schleifen).

Die Nachbearbeitung ist zeitaufwändig und kann bis zu 30 % der Kosten ausmachen.

Falls die Nachbearbeitung ein Problem für die Teilequalität darstellt, beinhaltet der CNC-Bearbeitungsservice von JS Precision Nachbearbeitungsverfahren wie Entgraten und Anodisieren, die auf den Teileanforderungen basieren, um sicherzustellen, dass die gelieferten Teile Ihren Anforderungen entsprechen, ohne dass eine zusätzliche Nachbearbeitung erforderlich ist.

Starke Kombination: Wie CNC und 3D-Druck in der hybriden Fertigung zusammenarbeiten

Die beiden Ansätze ergänzen sich; durch ihre Kombination können Einschränkungen überwunden und „Design ist Produkt“ ermöglicht werden.

Beispiele für die besten Kombinationen

- 3D-Druck des Gehäuses + CNC-Bearbeitung: Beispielsweise können bei konturnahen Kühlkanälen in Formeinsätzen nach dem 3D-Druck durch präzise CNC-Bearbeitung die O-Ring-Nuten fertiggestellt werden, wodurch die Kühlwirkung um 40 % gesteigert wird.

- 3D-Druck von komplexen Details + CNC-gefräste Basiskomponenten: Bei Triebwerkschaufeln beispielsweise wird die Grundform CNC-gefräst, und es gibt additiv gefertigte Kühlrippen mittels 3D-Druck, die sowohl für Festigkeit als auch für Kühlung sorgen.

Wert: Überwindung von Prozessbeschränkungen

Die Hybridfertigung ermöglicht es Konstrukteuren, detaillierte Strukturen zu realisieren, die mit herkömmlichen CNC-Verfahren schwer zu bearbeiten sind, und gleichzeitig die Genauigkeit und Integrität kritischer Teile zu gewährleisten, um eine „designgetriebene Fertigung“ zu erreichen.

Fallstudie: Wie JS Precision Drohnenmotorhalterungen mit einem hybriden Ansatz entwickelt

Probleme der Kunden

Ein Drohnenhersteller benötigte eine leichte, hochfeste Motorhalterung aus Titanlegierung. Der ursprüngliche Entwurf basierte auf herkömmlicher CNC-Frästechnik , wies jedoch zwei entscheidende Probleme auf:

Erstens wog das Bauteil 450 g und lag damit über dem zulässigen Gewicht für Drohnen. Zweitens wies die Konstruktion aufgrund der CNC-Bearbeitung zahlreiche redundante Strukturen auf, was zu unnötiger Steifigkeit der Halterung, Materialverschwendung und langen Bearbeitungszeiten führte. Die Kosten pro Einheit beliefen sich auf über 200 US-Dollar, und der Kunde wünschte sich eine optimale Fertigungslösung.

JS Präzisionslösung

Die Halterung wurde topologisch optimiert und weist eine hohle Gitterstruktur mit einer minimalen Wandstärke von 1,2 mm auf (schwer mit herkömmlichen CNC-Maschinen zu bearbeiten). Es wurde ein hybrides Fertigungsverfahren eingesetzt.

Schritt 1 (3D-Druck):

Der optimierte Halterungskörper wurde im SLM-Metall-Lasersinterverfahren in einem Stück gefertigt. Dabei kam Titanlegierungspulver mit einer Schichtdicke von 50 µm zum Einsatz. Die resultierende Bauteildichte betrug 99,5 %, das Ausgangsgewicht lag bei etwa 220 g. Nach dem Druckvorgang wurde eine Wärmebehandlung zur Spannungsentlastung durchgeführt, um die inneren Spannungen abzubauen.

Schritt 2 (CNC-Präzisionsbearbeitung):

Die CNC-Bearbeitung des 3D-gedruckten Rohlings erfolgte auf einer 5-Achs-CNC-Maschine. Dabei wurde die Schnittstelle zum Triebwerk und Rumpf besonders sorgfältig bearbeitet. Die Bearbeitung erfolgte mit einem Hartmetall- Schaftfräser bei einer kontrollierten Drehzahl von 8000 U/min. Die Ebenheit der resultierenden Schnittstelle wurde bei 0,003 mm und der Positionsfehler bei unter ±0,01 mm gehalten, um eine einfache Montage mit Triebwerk und Rumpf zu gewährleisten.

Vergleich der Ergebnisse

- Gewicht: Die erste CNC-Lösung wog 450 g, während die Hybridlösung von JS Precision für das Endprodukt ein Gewicht von nur 200 g erreichte, eine Reduzierung um 55 %, die innerhalb der Gewichtsgrenze der Drohne liegt.

- Kosten: Die erste Lösung kostete mehr als 200 US-Dollar pro Teil. Durch die Reduzierung von Materialverschwendung und Bearbeitungsaufwand konnte die Hybridlösung diese Kosten auf 140 US-Dollar pro Teil senken, was einer Reduzierung der Fertigungskosten um 30 % entspricht.

- Durchlaufzeit: Die herkömmliche Lösung benötigte 8 Stunden für die Bearbeitung eines Bauteils. Der Hybridansatz erforderte 4 Stunden 3D-Druck und 2 Stunden CNC-Bearbeitung, wodurch die Gesamtzeit um 4 Stunden eingespart und die Durchlaufzeit entsprechend reduziert wurde.

- Leistung: Die mechanischen Prüfungen bestätigten, dass die mit der Hybridlösung hergestellte Halterung eine um 18 % verbesserte Dauerfestigkeit gegenüber der ursprünglichen Lösung aufwies und dass auch ihre Steifigkeit den Konstruktionsanforderungen entsprach.

Kundenstimme: „JS Precision hat uns nicht einfach nur ‚CNC oder 3D-Druck‘ angeboten, sondern eine bahnbrechende Hybridlösung. Dadurch wurde uns klar, dass die Wahl eines Fertigungspartners bedeutet, dessen Systemstärken zur Bewältigung komplexer Herausforderungen zu berücksichtigen.“ Die Optimierung der Lieferketteneffizienz durch Technologie wurde bereits von TechBullion beobachtet und darüber berichtet.

Häufig gestellte Fragen

Frage 1: Wird der 3D-Druck die CNC-Bearbeitung langfristig ersetzen?

Nein. Ihre Dynamik ist komplementär, nicht verdrängend. Der 3D-Druck erweitert die Grenzen des Machbaren und ermöglicht komplexe Geometrien, die mit konventioneller CNC-Bearbeitung nicht realisierbar sind. Die CNC-Bearbeitung behält jedoch ihre Vormachtstellung in puncto Präzision, Bearbeitungsgeschwindigkeit bei Standardmaterialien und mechanischen Eigenschaften.

Frage 2: Welches Verfahren eignet sich besser für Kleinserien von Endprodukten?

Dies hängt maßgeblich von der Geometrie des Bauteils ab. Bei einfachen Geometrien (z. B. Prismen oder Scheiben) ist die CNC-Bearbeitung vorzuziehen, da sie höhere Präzision, bessere Oberflächengüte und homogenere Materialeigenschaften gewährleistet. Bei komplexen Formen (z. B. internen Strömungskanälen oder Gitterstrukturen) ist der 3D-Druck besser geeignet. Ab einer Stückzahl von 50–100 (Gewinnschwelle) ist die CNC-Bearbeitung in den meisten Fällen wirtschaftlich.

Frage 3: Welches Verfahren liefert eine bessere Oberflächengüte?

Die CNC-Bearbeitung erzeugt eine glattere Oberfläche mit einer Oberflächenrauheit (Ra) von nur 0,8 µm nach der Bearbeitung und sogar einer spiegelglatten Oberfläche von 0,02 µm nach dem Polieren. 3D-gedruckte Teile weisen aufgrund des schichtweisen Aufbaus Schichtmarken und eine Oberflächenrauheit von 3,2–12,5 µm auf. Um eine Oberflächengüte zu erzielen, die der von CNC-bearbeiteten Teilen entspricht, ist eine Nachbearbeitung mit Verfahren wie Dampfglätten und Polieren erforderlich.

Frage 4: Ich habe nur eine STL-Datei. Kann diese per CNC-Bearbeitung gefertigt werden?

Ja, aber mit einigen Problemen. STL-Dateien sind triangulierte Netzmodelle und müssen zunächst in bearbeitbare CAD-Modelle (z. B. im STEP-Format) konvertiert werden, bevor CNC-Werkzeugwege für die Bearbeitung generiert werden können. Dieser Konvertierungsschritt birgt potenzielle Fehler, die die Integrität der CNC-bearbeiteten Teile beeinträchtigen können. JS Precision empfiehlt daher, zunächst die Original-CAD-Datei bereitzustellen.

Zusammenfassung

Wo Präzisions-CNC-Bearbeitung und 3D-Druck aufeinandertreffen, gibt es keine Universallösung. Die einzige Realität ist: Der ideale Prozess ist derjenige, der am besten zu den spezifischen Anforderungen Ihres Projekts passt. Die Kenntnis der jeweiligen Stärken und Grenzen beider Technologien ist heute die Grundlage für erfolgreiches Arbeiten.

Sie müssen bei Entscheidungen nicht allein damit ringen. JS Precision ist als Partner für digitale Fertigungsprozesse mit Komplettlösungen nicht nur ein hochqualifizierter Spezialist für CNC-Bearbeitung, sondern auch ein erfahrener Berater für 3D-Druckanwendungen.

Ob es um die Fertigung von CNC-Bearbeitungsteilen oder die Online-Angebotserstellung für CNC-Maschinen geht, wir helfen Ihnen durch unsere professionellen Dienstleistungen und unsere ehrliche Herangehensweise, die optimale Fertigungslösung zu finden und Ihr Produkt schnell vom Design bis zum fertigen Qualitätsteil weiterzuentwickeln.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com