Die kundenspezifische Zahnradbearbeitung ist das Rückgrat des Betriebs modernster Maschinen und unerlässlich in Situationen, die eine Genauigkeit im Submillimeterbereich bei sich wiederholenden Bewegungen von Robotergelenken und den Betrieb von Flugzeugtriebwerken bei Drehzahlen von Zehntausenden von Umdrehungen pro Minute erfordern.

Diese beiden Anwendungsbereiche stellen nahezu widersprüchliche und hohe Anforderungen an Getriebe: extrem hohe Leistungsdichte, extrem lange Lebensdauer, extrem leiser Betrieb und absolute Zuverlässigkeit unter rauen Umgebungsbedingungen. Diese Anforderungen gehen über die herkömmlichen Methoden der industriellen Getriebefertigung hinaus.

Dieser Artikel erläutert, wie JS Precision mit seinem innovativen Zahnradfertigungsprozess die CNC-Zahnradfertigung auf ein neues Niveau heben und so die Grundlage für Ihre innovativen Anlagen schaffen kann.

Kernantworttabelle

| Herausforderungen für die Branche | Kernprobleme in der Fertigung | Die Lösung von JS Precision |

| Hochpräzise und leichte Robotergelenke | Um ein hohes Drehmoment und spielfreies Arbeiten auf engstem Raum zu erreichen, sind Zahnräder mit extrem hoher Zahnprofilgenauigkeit und einem hervorragenden Steifigkeits-Gewichts-Verhältnis erforderlich. | Durch die Nutzung der fünfachsigen CNC-Zahnradfertigung in Kombination mit topologischer Optimierung und speziellen Leichtbaulegierungen wird eine optimale Leistungsintegration der Zahnradverbindungen erreicht. |

| Zuverlässigkeit in extremen Luft- und Raumfahrtumgebungen | Erfordert die Einhaltung strenger Zertifizierungen wie AS9100 und die Beständigkeit gegenüber extremen Temperaturen, Vakuum, Vibrationen und Stößen. Die Rückverfolgbarkeit von Material und Prozess ist von höchster Bedeutung. | Durch die Einrichtung eines vollständig digitalen Qualitätsarchivs und den Einsatz spezialisierter Materialien sowie hochpräziser Fertigungsverfahren für Zahnräder wird absolute Zuverlässigkeit und Rückverfolgbarkeit jedes einzelnen Zahnrads vom Rohmaterial bis zum fertigen Produkt gewährleistet. |

| Kosten und Effizienz im Gleichgewicht halten | Hohe Leistung bedeutet hohe Kosten . Die Optimierung des Zahnradbearbeitungsprozesses zur Senkung der Stückkosten bei gleichzeitiger Aufrechterhaltung der Qualität ist daher von entscheidender Bedeutung. | Dies beinhaltet die Optimierung von Schnittparametern durch Prozesssimulationen zur Reduzierung der Ausschussraten, die Integration automatisierter Produktionslinien zur Steigerung der Effizienz und den Einsatz von Wertanalysen, um Kunden bei der Optimierung von Konstruktionen und der Senkung der Kosten zu unterstützen. |

Wichtigste Erkenntnisse

- Die technische Expertise hat einen direkten Einfluss auf die Leistungsfähigkeit: Ein wahrer Experte für die kundenspezifische Zahnradbearbeitung muss die gesamte Prozesskette von der Materialwissenschaft bis zum Präzisionsschleifen beherrschen.

- Die Optimierung des Prozesses ist der Schlüssel zum Kostenmanagement. Der Mehrwert eines optimalen Zahnradfertigungsprozesses ergibt sich dabei aus der Minimierung von Abfall und der Maximierung der Erstausbeute, anstatt einfach nur aus der Kostensenkung.

- Zertifizierung und Konformität sind die Eintrittskarte in die Luft- und Raumfahrtindustrie: Die Wahl eines Lieferanten mit einem ausgereiften Qualitätsmanagementsystem für die Luft- und Raumfahrt ist eine Voraussetzung für den Projekterfolg.

- Flexible Fertigungskapazitäten sind entscheidend, um auf Marktveränderungen reagieren zu können. Ihre Fertigungskapazitäten für CNC-Zahnradbearbeitung sollten in der Lage sein, Aufträge für wenige Stück verschiedener Produkte zu bearbeiten, um den Produktentwicklungszyklus zu verkürzen.

JS Precision: Kundenspezifische Zahnradbearbeitung, schnelle Lieferung in Kleinserien

JS Precision ist ein professioneller Hersteller von Zahnradbearbeitungsanlagen mit langjähriger Erfahrung in diesem Bereich. Das Unternehmen hält sich strikt an die Qualitätsstandards der ISO 9001. Dank dieser Expertise und Erfahrung hat es sich zu einem Vorzeigeunternehmen für kundenspezifische Zahnradbearbeitung entwickelt.

Der Kernvorteil des Unternehmens liegt in der Beherrschung der gesamten Prozesskette – von der Materialauswahl und der Zahnradkonstruktion bis hin zur Präzisionsbearbeitung, Wärmebehandlung und Prüfung. Jede Phase unterliegt strengen Standards und wird durch professionellen technischen Support gewährleistet.

Im Bereich der schnellen Kleinserienfertigung haben wir uns branchenweit an die Spitze gesetzt, insbesondere bei Einzelstückbestellungen und Expresslieferungen innerhalb von 3–5 Wochen. So fertigten wir beispielsweise für ein europäisches Robotikunternehmen ein kundenspezifisches Gelenkgetriebe mit einer Präzision nach DIN 4. Wir lieferten 20 Muster in nur 4 Wochen und trugen so dazu bei, den F&E-Zyklus des Kunden um 40 % zu verkürzen.

Wir haben weltweit bereits hunderte von Projekten in den Bereichen Robotik, Luft- und Raumfahrt sowie Industrieausrüstung erfolgreich mit kundenspezifischen Getriebelösungen realisiert.

Unsere Zahnräder erreichen in der Regel eine Präzision nach DIN 5-6, und wichtige Komponenten können nach Prozessoptimierung auf DIN 4 oder höher verbessert werden. Dank gleichbleibender Qualität und effizientem Service sind wir zudem ein strategischer Kernlieferant für viele anspruchsvolle Kunden.

Wenn Sie einen zuverlässigen Partner für die kundenspezifische Bearbeitung von Zahnrädern suchen, kontaktieren Sie uns gerne und teilen Sie uns Ihre Produktanforderungen und Lieferzeiten mit, um eine kostenlose, maßgeschneiderte Lösung und einen Kostenvoranschlag zu erhalten.

Wie erfüllt die kundenspezifische Zahnradbearbeitung die extremen Präzisionsanforderungen von Robotergelenken?

Die Anforderungen an die Präzision der Zahnradbearbeitung für Robotergelenke sind extrem hoch. Kundenspezifische Zahnradbearbeitung ist speziell darauf ausgelegt, diese Anforderungen mit innovativer Technologie zu erfüllen . Von der Steuerung im Mikrometerbereich bis zum geringen Gewicht ist jeder Aspekt für die Funktionsfähigkeit von entscheidender Bedeutung.

Mikrometergenaue Präzision ohne Spiel

Präzise Zahnprofil- und Richtungsmodifikation: Durch den Einsatz von Präzisionsschleiftechnologie in der CNC-Zahnradbearbeitung kann JS Precision eine Modifikation des Zahnprofils und der Schrägungsrichtung im Mikrometerbereich vornehmen. Dadurch wird die Verformung der Zahnräder unter Last ausgeglichen, sodass ein nahezu spielfreies Getriebe erreicht wird und somit Positioniergenauigkeit und Wiederholgenauigkeit für den Roboter gewährleistet werden können.

Fehlerketten durch mehrfache Aufspannung dank integriertem Design beseitigt: Da Zahnradlageraufnahmen, Verzahnungen und andere zugehörige Elemente gleichzeitig mit den Zahnradprofilen bearbeitet werden, werden Fehler, die durch mehrfache Aufspannung entstehen, eliminiert. Dies bildet eine wichtige Grundlage für die hochpräzise Zahnradbearbeitung durch kundenspezifische Fertigung.

Leichte und hochsteife Werkstoffe und Verfahren

Verwendung von Speziallegierungen: Je nach Materialauswahl, z. B. durch Verwendung von Speziallegierungen aus leichtem Aluminium , Titanlegierungen oder metallbasierten Verbundwerkstoffen, kann das Gewicht der Gelenke reduziert werden, während gleichzeitig die Steifigkeit und die Ermüdungsbeständigkeit der Zahnräder verbessert werden.

Strukturtopologieoptimierung: Die Optimierung zur Gewichtsreduzierung erfolgt durch wissenschaftliche Gewichtsreduzierungskonstruktion für nicht kritische Spannungsbereiche des Zahnrads, wobei komplizierte Leichtbaustrukturen, die mit herkömmlichen Verfahren nicht hergestellt werden können, durch fünfachsige kundenspezifische Zahnradbearbeitung hergestellt werden.

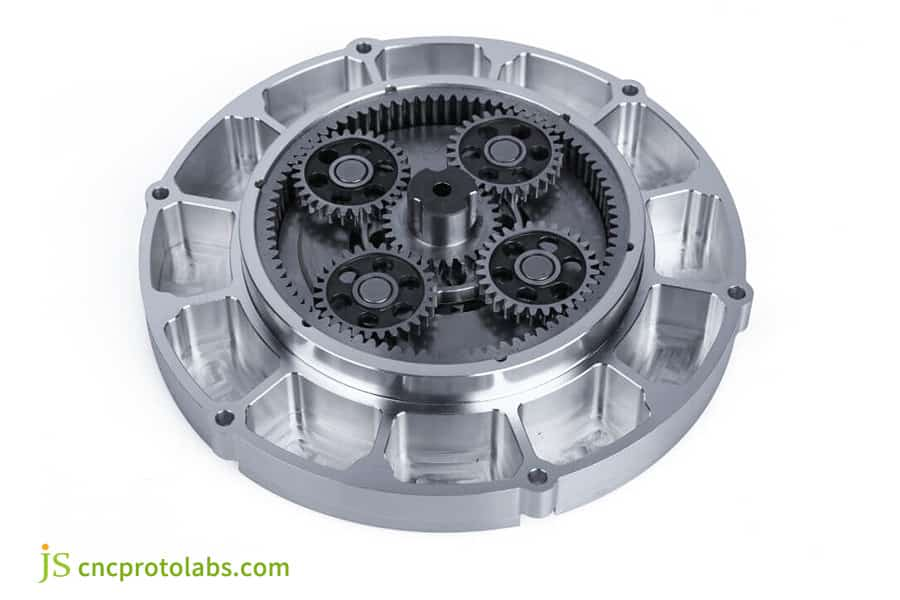

Abbildung 1 Zahnräder können Bewegungen regulieren, Drehmomente ausgleichen und die Stabilität und Genauigkeit gewährleisten, die Roboter für die Ausführung komplexer Aufgaben benötigen.

Auswahl der optimalen Wärmebehandlung im Zahnradherstellungsprozess

Die Wärmebehandlung ist ein entscheidender Schritt im Zahnradfertigungsprozess und beeinflusst maßgeblich die Leistungsfähigkeit und Lebensdauer von Zahnrädern. Je nach Anwendung sind entsprechende Verfahren erforderlich. JS Precision verfügt über langjährige Erfahrung in der Zahnradbearbeitung und bietet präzise Wärmebehandlungsdienstleistungen für Zahnräder verschiedenster Art an.

| Wärmebehandlungsverfahren | Anwendbare Szenarien | Kernvorteile | Kontrollpunkte |

| Aufkohlen und Abschrecken (Einsatzhärten) | Zahnräder, die hohen Kontaktspannungen ausgesetzt sind (z. B. Untersetzungsgetriebe von Roboter-RV-Getrieben). | Hohe Oberflächenhärte, gute Kernzähigkeit. | Aufkohlungsofen unter kontrollierter Atmosphäre und Druckabschreckprozess, präzise Steuerung von Verformung und Härtegradient. |

| Induktionshärtung (Induktionshärtung) | Zahnräder mit großem Modul oder Zahnräder, die eine lokale Härtung erfordern. | Kleine Wärmeeinflusszone, kontrollierbare Verformung. | Optimierte Induktionsspulenkonstruktion und Prozessparameter zur Gewährleistung einer gleichmäßigen Härtung . |

| Nitrieren | Präzisionszahnräder mit extrem hoher Maßgenauigkeit und minimalen Verformungsanforderungen (z. B. Zahnräder für Servomechanismen in der Luft- und Raumfahrt). | Hohe Oberflächenhärte, gute Anti-Fress-Eigenschaften, minimale Verformung. | Strenge Kontrolle der Nitriertemperatur und -zeit zur Sicherstellung der Qualität der nitrierten Schicht. |

Die Wahl des geeigneten Wärmebehandlungsverfahrens kann die Zuverlässigkeit von Zahnrädern deutlich verbessern und das Risiko späterer Ausfälle reduzieren. Bitte teilen Sie uns die Betriebsbedingungen und Leistungsanforderungen Ihrer Zahnräder mit. Unser technisches Team empfiehlt Ihnen die optimale Wärmebehandlungslösung für Ihren Fertigungsprozess und bietet Ihnen eine kostenlose Beratung zur Prozessverifizierung.

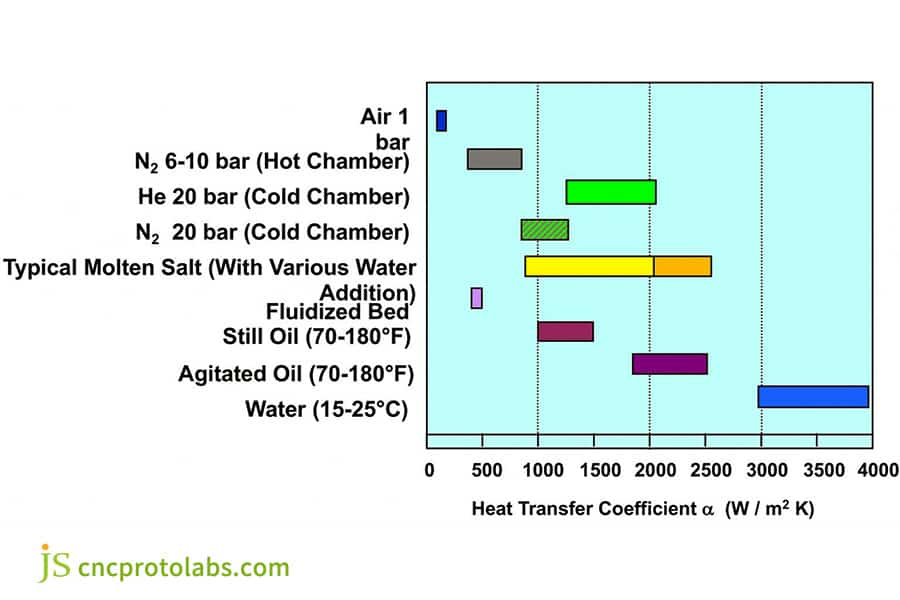

Abbildung 2 Wärmeübertragungsraten gängiger Abschreckmedien.

Die speziellen Standards für die kundenspezifische Zahnradbearbeitung in der Luft- und Raumfahrt

Die Anforderungen an die kundenspezifische Zahnradfertigung in der Luft- und Raumfahrtindustrie sind deutlich höher als in anderen Branchen. Die rauen Umgebungsbedingungen und die extrem hohen Zuverlässigkeitsanforderungen erfordern, dass die Zahnradfertigung speziellen Standards folgt.

JS Precision verfügt über ein komplettes System und professionelle Kompetenzen, die die kundenspezifischen Bearbeitungsanforderungen der Luft- und Raumfahrtindustrie für die Herstellung von Zahnrädern erfüllen können.

Vollständige Implementierung des AS9100-Zertifizierungsprozesses

AS9100 ist mehr als nur ein Name auf dem Zertifizierungsdokument; es ist der Qualitätssicherungsprozess, der sich durch den gesamten Zahnradfertigungsprozess zieht. Von der Wareneingangsprüfung bis hin zu den Chargenberichten beim Versand ist der Prozess auditierbar und nachvollziehbar, um sicherzustellen, dass jedes gefertigte Zahnrad den Luft- und Raumfahrtspezifikationen entspricht.

Spezielle Material- und Prozessanforderungen

Es werden ausschließlich für die Luft- und Raumfahrt zugelassene Werkstoffe verwendet. Alle Prozesse sind erprobt und optimiert, und jegliche Änderungen durchlaufen ein strenges PPAP- Verfahren (Pre-Production Approval Process). JS Precision bietet separate Produktions- und Managementkanäle für Aufträge der Luft- und Raumfahrtindustrie, um Professionalität und Unabhängigkeit während der Produktion zu gewährleisten.

Validierung in extremen Umgebungen

Die Leistungsfähigkeit von Zahnrädern in der Luft- und Raumfahrt erfordert bestimmte Umweltprüfungen, darunter Hoch- und Tieftemperaturtests, Salzsprühnebeltests und Vibrationstests . Bei der Entwicklung unseres Zahnradbearbeitungsprozesses ist es unser Ziel, von Anfang an die extremen Umgebungsbedingungen zu erfüllen.

Wie ein optimierter Zahnradbearbeitungsprozess die Gesamtkosten senkt?

Die meisten Unternehmen unterliegen dem Irrglauben, dass sich die Kosten für Zahnräder durch Preissenkungen minimieren lassen. Tatsächlich ist die Optimierung des Zahnradbearbeitungsprozesses grundlegend für die Senkung der Gesamtkosten. JS Precision unterstützt Kunden dabei, die Gesamtkosten durch wissenschaftliche Prozessoptimierung deutlich zu reduzieren, ohne Kompromisse bei der Qualität einzugehen.

Simulationsgetriebene Prozessoptimierung:

Vor der Zahnradbearbeitung wird eine professionelle Schnittsimulationssoftware eingesetzt, um die Werkzeugbelastungen während der Bearbeitungsprozesse zu simulieren. Dadurch werden Material- und Zeitverluste bei der Zahnradbearbeitung minimiert und die Bearbeitungsparameter optimiert, um die Werkzeugstandzeit zu maximieren.

Automatische und intelligente Produktionslinien:

Durch die Integration von robotergestützten automatischen Be- und Entladefunktionen sowie Online-Messung und -Kompensation trägt es dazu bei, den menschlichen Eingriff zu minimieren, die Anlageneffizienz (OEE) zu maximieren und die Stabilität von Produktchargen zu gewährleisten sowie Nacharbeiten und Kundendienstkosten im Zusammenhang mit der Qualität zu reduzieren.

Wie ermöglicht die CNC-Zahnradfertigung eine flexible Reaktion auf Kleinserienaufträge?

Kleinserienfertigung und Aufträge mit vielfältigen Varianten erfreuen sich zunehmender Nachfrage, während die traditionelle Herstellung von Industriegetrieben nicht schnell genug reagieren kann.

Daher hat sich die CNC-Zahnradfertigung, die über überlegene technologische Eigenschaften verfügt, zu einer unverzichtbaren Lösung entwickelt, um diese Anforderung zu erfüllen und JS Precision so dabei zu helfen, die Anforderungen seiner Kunden hinsichtlich flexibler Aufträge zu erfüllen.

Schnellwechseltechnologie

Durch den Einsatz eines Nullpunktpositionierungssystems lassen sich Werkzeug- und Vorrichtungswechsel in wenigen Minuten durchführen. In Kombination mit einer modularen Werkzeugvoreinstellungsbibliothek verkürzt sich die zeitaufwändige Vorbereitung für die Zahnradfertigung im Vergleich zum traditionellen industriellen Zahnradfertigungsprozess erheblich. Dadurch wird die Kleinserienfertigung hocheffizient.

Digitale Prozessbibliothek und intelligente Terminplanung

Die Parameter des ausgereiften Zahnradbearbeitungsprozesses sind programmiert und modular gespeichert . Bei ähnlichen Folgeaufträgen können sie sofort abgerufen, optimiert und gefertigt werden. Dank intelligenter Planung werden dringende oder kleine Aufträge rechtzeitig integriert, ohne den Lieferzyklus zu beeinträchtigen.

Wenn Sie Schwierigkeiten mit der Lieferung kleinerer Stückzahlen und den Preisen für Kleinserien von Zahnrädern haben, unterstützen wir Sie gerne mit unserer CNC-Zahnradfertigung. Bitte teilen Sie uns Ihre Bestelldaten und den gewünschten Liefertermin mit, damit wir Ihnen schnellstmöglich eine kostengünstige, kundenspezifische Fertigung anbieten können.

Präzisionsbearbeitung großer Zahnräder in der industriellen Zahnradfertigung

Die Bearbeitung großer Zahnräder, wie beispielsweise der in Windkraftanlagen verwendeten Gierzahnräder, stellt eine erhebliche Herausforderung in der industriellen Zahnradfertigung dar.

Die Größe und die erforderlichen Fertigungspräzisionen stellten eine Herausforderung für die Anlagen und den Fertigungsprozess dar . JS Precision hat die Fertigung großer Zahnräder mit höchster Präzision realisiert.

Präzisionsgarantie für Großanlagen: Für die Fertigung großer Zahnräder mit Durchmessern von mehreren Metern ist die präzise Geometrie und Steifigkeit der Werkzeugmaschine unerlässlich. Wir setzen derzeit Standfräs- und Bohrmaschinen sowie großeCNC-Wälzfräsmaschinen mit Laserinterferometern ein.

Segmentiertes Bearbeitungs- und Montageverfahren: Bei ultragroßen Zahnrädern wird ein hochpräzises segmentiertes Bearbeitungsverfahren mit fortschrittlichen Bohr- und Verschraubungsverfahren vor Ort kombiniert, um die erforderliche Präzision der Zahnkranzringe zu gewährleisten.

Maschineninterne Messung und Vor-Ort-Reparatur: Da große Zahnräder nicht bewegt werden können, wird für die Inspektion vor Ort ein tragbares Messgerät für große Zahnräder eingesetzt. Anhand der Daten der Vor-Ort-Inspektion werden lokale Feinarbeiten oder Schleifarbeiten direkt vor Ort durchgeführt, um sicherzustellen, dass die Präzision des Zahnrads den Normen entspricht.

Benötigen Sie hochpräzise Bearbeitung großer Zahnräder? Teilen Sie unserem spezialisierten Team für Industriezahnräder einfach Ihre Abmessungen, die geforderte Präzision und Ihre Anwendungsszenarien mit. Wir erstellen Ihnen umgehend eine optimierte Lösung für die Fertigung von Industriezahnrädern und bieten Ihnen eine kostenlose technische Beratung an.

Abbildung 3 Dank fortschrittlicher CNC-Bearbeitungs- und Wärmebehandlungsmöglichkeiten produzieren wir große Zahnräder mit ausgezeichneter Haltbarkeit und Leistungsfähigkeit.

Fallstudie: Von 12 Wochen auf 3 Wochen – Wie einlauffreie Getriebe die Entwicklung humanoider Roboter beschleunigen

Herausforderung

Bei der Entwicklung einer neuen Generation humanoider Roboter musste das zentrale Hüftgelenkgetriebe dieses Robotik-Innovationsunternehmens extremen Leistungsanforderungen genügen. Das Spiel während der Kraftübertragung durfte konstant unter einer Bogenminute liegen. Die Zeitspanne von der Festlegung des Designs bis zur Fertigstellung eines voll funktionsfähigen und qualifizierten Prototyps durfte 12 Wochen nicht überschreiten.

Die traditionelle Lieferkette umfasst mehrere Testproduktionsrunden, unabhängige Prozesse und die Fehlersuche vor Ort. Dadurch stoßen traditionelle Lieferketten auf doppelte Engpässe hinsichtlich Durchlaufzeit und Leistung . Die Einhaltung des Projektzeitplans ist unmöglich.

Lösung:

JS Precision geht die Probleme der Kunden mit einem systematischen technischen Ansatz an und bietet eine vierstufige Schlüssellösung:

1. Gemeinsame Optimierung von Material und Design:

Durch die Beteiligung an dem Projekt ab der Konzeptbestätigung wird empfohlen, dass einsatzgehärteter Stahl mit geringer Verformung die Zahnprofilverzerrung nach der Wärmebehandlung um 30 % verringert und die Gestaltung der Zahnprofilkante grundlegend optimiert , wodurch eine Basis für die weitere Verarbeitung geschaffen wird.

2. Integrierter Prozess:

Durch den innovativen Einsatz des Fünf-Achs-Fräs- und Drehzentrums werden Planetenradträger und Zahnradrohling in einem Arbeitsgang eingespannt und integral geformt . Dadurch werden Bezugsfehler, die durch mehrfaches Spannen entstehen, vollständig vermieden und die Montagegenauigkeit des Zahnradsatzes verbessert.

3. Präzisionsfertigung und -prüfung im geschlossenen Kreislauf:

Implementieren Sie einen strengen geschlossenen Regelkreis aus Bearbeitung, Messung und Kompensation . Führen Sie unmittelbar nach dem Präzisionsschleifen einen vollständigen Scan der Zahnoberfläche mittels eines Zahnradmesszentrums durch. Mikroskopische Fehlerdaten werden in Echtzeit zurückgemeldet, während die nachfolgenden Bearbeitungsparameter automatisch korrigiert werden, um sicherzustellen, dass die Genauigkeit der Zahnoberfläche konstant DIN 4 oder höher erreicht.

4. Digitale Auswahl und Vormontage:

Gemäß den vollständigen Prüfdaten werden die Zahnräder digital simuliert und aufeinander abgestimmt. Sie werden vormontiert, geschmiert und in einem Reinraum der Klasse 10.000 einem Kurzlauftest unterzogen, um die Einhaltung der Leistungsstandards zu gewährleisten. Dadurch können die Zahnräder einsatzbereit geliefert werden und den Kunden Zeit für die Fehlersuche vor Ort ersparen.

Ergebnisse

Letztendlich konnte der vom Kunden veranschlagte Lieferzyklus für den Getriebesatz von 12 Wochen auf 3 Wochen verkürzt werden, was eine Effizienzsteigerung von 75 % bedeutete. Der gelieferte Getriebesatz erreichte einen einlauffreien Betrieb , und das Getriebespiel blieb konstant unter 0,8 Bogenminuten, wodurch die Leistungsanforderungen des Kunden vollständig erfüllt wurden.

Der Kunde lobte die Zusammenarbeit in höchsten Tönen und bezeichnete sie als „wichtigen Pfeiler für die Geschwindigkeit in Forschung und Entwicklung“. JS Precision wurde daraufhin zum strategischen Lieferanten des Unternehmens ernannt.

Sie möchten eine effiziente Lieferung und optimale Leistung Ihrer Getriebe sicherstellen? Bitte laden Sie Ihre Getriebekonstruktionen sowie die Projektanforderungen mit dem Hinweis „Gleicher Service wie Fallstudie“ hoch, damit wir eine kundenspezifische Getriebebearbeitungslösung für eine schnelle Projektumsetzung für Sie entwickeln können.

Abbildung 4 Gelenkreduzierer für humanoide Roboter

Häufig gestellte Fragen

Frage 1: Welche Präzisionsstufen im Getriebe erreichen Sie üblicherweise?

In High-End-Branchen wie Robotik und Luft- und Raumfahrt liegen unsere Fertigungsmöglichkeiten für Verzahnungen im Bereich DIN 5-6 . Bei kritischen Bauteilen kann die Präzision durch kundenspezifische Verzahnungsbearbeitung sogar DIN 4 erreichen.

Frage 2: Wie kann ich das geeignete Wärmebehandlungsverfahren für meine Anwendung auswählen?

Die sorgfältige Auswahl eines geeigneten Wärmebehandlungsverfahrens erfordert eine komplexe Analyse, die Belastungsart, Drehzahl und Werkstoffe berücksichtigt. Unsere Ingenieure beraten Sie professionell zu Aufkohlen, Nitrieren oder Induktionshärten, abgestimmt auf Ihre spezifischen Betriebsbedingungen, und ermitteln so den optimalen Fertigungsprozess für Ihre Zahnräder.

Frage 3: Wie hoch ist die Mindestbestellmenge für Kleinserien von Prototypen von Zahnrädern? Wie hoch sind die Kosten?

Einzelstückaufträge für Prototypenzahnräder in Kleinserien. Dank der flexiblen Fertigungsmöglichkeiten der CNC-Zahnradherstellung ist diese Methode zwar im Vergleich zur Massenproduktion pro Stück teurer, aber unter Berücksichtigung der Gesamtkosten deutlich wirtschaftlicher und realisierbarer und eignet sich daher hervorragend für die Produktentwicklungs- und -verifizierungsphase.

Frage 4: Wie wird die Qualitätskontrolle während der Bearbeitung durchgeführt?

Während des gesamten Zahnradbearbeitungsprozesses führen wir eine integrierte Qualitätskontrolle (IPQC) durch, mit einer 100%igen Endkontrolle nach jedem kritischen Bearbeitungsschritt. Vor der Auslieferung wird ein vollständiger Maßprüfbericht von einem professionellen Zahnradmesszentrum erstellt, um sicherzustellen, dass die Qualitätsanforderungen für jede Zahnradcharge erfüllt werden.

Frage 5: Wie lange dauert es im Durchschnitt vom Erhalt der Zeichnungen bis zur Auslieferung des Prototyps?

Die Lieferzeit für einfache Zahnradprototypen beträgt 2–3 Wochen . Die Bearbeitung von Zahnradsätzen mit komplexen Strukturen oder hoher Präzision dauert 3–5 Wochen. Darüber hinaus bieten wir einen Express-Service für dringende Anfragen an.

Frage 6: Was sind die Luft- und Raumfahrtzertifizierungen?

Das Qualitätsmanagementsystem AS 9100 wird strikt umgesetzt, und die NADCAP-Prozessstandards werden ebenfalls erfüllt. Wir verfügen über umfassende Erfahrung in der Realisierung von kundenspezifischen Zahnradbearbeitungsprojekten für die Luft- und Raumfahrt und erfüllen somit alle speziellen Anforderungen dieser Branche.

F7: Können Sie auch Zahnräder mit Sonderprofilen oder spezielle Zahnradstrukturen herstellen?

Ja, unsere fünfachsige CNC-Maschine und unsere fortschrittliche CAM-Software sind auf die Bearbeitung von Sonderzahnprofilen wie Evolventen-, Zykloiden- und Kreisbögen sowie auf die Bearbeitung von Verbundzahnradteilen mit integrierten Nocken und Keilwellen spezialisiert und können somit unterschiedlichsten Bearbeitungsanforderungen gerecht werden.

Frage 8: Wie reibungslos verläuft die Kommunikation und die Nachverfolgung des Projekts in der Zusammenarbeit mit chinesischen Lieferanten?

Wir verfügen über professionelle, zweisprachige Projektmanager und professionelle PLM-Plattformen, die ein Echtzeit-Projekt-Dashboard-Management gewährleisten. Dies sichert effiziente Kommunikation und Informationstransparenz. Die Zeitverschiebung ermöglicht eine schrittweise Fortschrittsverfolgung und garantiert so einen reibungslosen Projektablauf.

Zusammenfassung

Die Herstellung kundenspezifischer Zahnräder ist immer mehr als nur einfache Bearbeitung und Fertigung – sie erfordert eine präzise Kombination aus Technologie, Prozess, Erfahrung und Anforderungen.

Ob es sich um die präzisen Gelenke eines Robotersystems, die extrem anspruchsvollen Umgebungen der Luft- und Raumfahrt oder die stabile Leistung von Industriemaschinen handelt – die Auswahl eines Lieferanten mit fundiertem technischem Wissen, Erfahrung und effizientem Service kann ein entscheidender Faktor dafür sein, dass Zahnräder einen enormen Leistungsvorteil bieten.

JS Precision, mit seiner profunden Expertise im Bereich der CNC-Zahnradfertigung auf höchstem Niveau, seinem ausgereiften Prozesskontrollsystem für die Zahnradfertigung und seiner langjährigen Erfahrung in der industriellen Zahnradfertigung für führende globale Kunden, ist bestrebt, Ihre innovativen Projekte von der Konzeption bis zum Flugbetrieb umfassend zu unterstützen.

Lassen Sie Ihre nächste Getriebeantriebs-Transformation stattfinden.

Kontaktieren Sie das Team von JS Precision umgehend, um uns Ihr Konzept oder Ihre Zeichnungen für die Zahnradkonstruktion zukommen zu lassen. Sie erhalten nicht nur ein Angebot, sondern auch eine erste Machbarkeitsanalyse und einen Vorschlag zur Wertoptimierung, basierend auf unserer langjährigen Anwendungserfahrung.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com