Dienstleistungen zur Herstellung von Zahnrädern sind in unserem täglichen Leben weit verbreitet. Wenn das entscheidende Zahnrad in Ihrer Konstruktion hergestellt werden muss, hängen die Gesamtkosten des Getriebesystems vom gewählten Herstellungsprozess ab.

Spritzguss oder Metallschneiden? Wie trifft man angesichts der großen Vielfalt an Getriebetypen und -materialien die richtige Wahl? Im globalen Lieferkettenumfeld ist es wichtig, ein technisch kompetentes, reaktionsfähiges und preislich wettbewerbsfähiges Unternehmen zur Herstellung von Präzisionsgetrieben zu finden.

In diesem Artikel finden Sie Antworten auf alle Fragen, die Sie möglicherweise zur Zahnradbearbeitung haben, sowie zu den Tricks der Branche im Zusammenhang mit Zahnradherstellungstechniken, Zahnradmaterialien und Zahnradbearbeitungspreisen. Außerdem erfahren Sie, wie JS Precision Ihr globaler Partner werden kann, wenn es tatsächlich das Beste in der Zahnradbearbeitung in China ist.

Zusammenfassung der wichtigsten Antworten

| Entscheidungsfindungskern | Häufige Missverständnisse | JS Precision Solutions |

| Prozess- und Typabgleich | Ein Prozess kann ausschließlich auf der Grundlage von 2D-Entwürfen ausgewählt werden, ohne Berücksichtigung der Bearbeitungsausrüstung, die für die Art der Zahnräder (z. B. Schneckenräder, Kegelräder) spezifisch ist. | Auf Basis einer Zahnradtypenbibliothek und dynamischer Simulation zielt die empfohlene Prozesskette vom Wälzfräsen und Stoßen bis zum Formschleifen darauf ab, ein exaktes Zahnradprofil bereitzustellen. |

| Material- und Kostenbilanz | Blindes Suchen nach Materialien mit hoher Festigkeit (z. B. gehärteter Stahl), erhöhte Verarbeitungsschwierigkeiten und exponentieller Kostenanstieg oder die ungeeignete Wahl von Kunststoffen aufgrund hoher Materialkosten. | Bieten Sie eine ausführliche Analyse der Auswahl von Zahnradmaterialien und wählen Sie das kostengünstigste Material abhängig von den Betriebsparametern wie Last, Geschwindigkeit und Umgebung aus. |

| Anbieterbewertungsfaktoren | Die vom Lieferanten angebotenen Prozesskettenintegritäts- und Testdienstleistungen können nicht nur anhand von Angeboten oder Genauigkeitsgraden verglichen werden. | Die Integrität der Prozesskette und der Umfang der vom Lieferanten verfügbaren Testdienstleistungen umfassen Zahnradmessungen und DFM-Beispiele |

Wichtige Punkte:

- Der Prozess bestimmt die Möglichkeiten: Die Art der Ausrüstung bestimmt, welche Art von Verarbeitungsausrüstung für den Produktionsprozess erforderlich ist. Ohne die richtigen Werkzeugmaschinen ist es beispielsweise unmöglich, echte Spiralkegelräder herzustellen.

- Materialien sind das Rückgrat der Leistung. Die Materialeigenschaften Festigkeit, Haltbarkeit, Geräuschverhalten und Kosten müssen genau berücksichtigt werden. Bei der Materialauswahl kommt es darauf an, das am besten geeignete Material zu haben, nicht das Beste.

- Miniaturzahnräder sind der technologische Maßstab: Die Fähigkeit, qualitativ hochwertige, stabil bearbeitete Zahnräder mit einem Modul von weniger als 0,5 herzustellen, stellt einen technologischen Maßstab für die Bewertung der Qualität des Herstellers von Präzisionszahnrädern dar.

- Zusammenarbeit führt zur Wertschöpfung. Kommunizieren Sie vor der Angebotserstellung mit Lieferanten über die Herstellbarkeit des Zahnraddesigns (DFM), wodurch die Kosten um bis zu 30 % optimiert werden können.

- Präzision ist ein systemisches Unterfangen: Präzision ist in den gesamten Systemprozess von Werkzeugmaschinen, Werkzeugen, Wärmebehandlung und Prüfung integriert und nicht von einem einzelnen Prozess abhängig.

Warum diesem Leitfaden vertrauen? JS Precision Gear Manufacturing Services

Dieses Handbuch enthält nicht nur theoretische Informationen, sondern wurde unter Berücksichtigung der über 15-jährigen Erfahrung mit der Zahnradbearbeitung bei JS Precision unter strikter Einhaltung der Anforderungen der internationalen Norm ISO6336-1:2019 in Bezug auf die Berechnung der Zahnradfestigkeit zusammengestellt.

JS Precision hat über 500 Kunden in Bereichen wie Luft- und Raumfahrt, medizinische Geräte und industrielle Automatisierung bedient und über 10.000 kundenspezifische Zahnradbearbeitungsprojekte abgeschlossen.

Zum Beispiel haben wir für einen Kunden aus der Medizingeräteindustrie ein kundenspezifisches Mikrozahnrad bearbeitet und dabei das Modul des Zahnrads von 0,8 auf 0,3 reduziert, was zu einer Gewichts- und Zeitersparnis von 40 % bzw. 50 % führte.

Wir haben einzigartige Informationen zum Vergleich der Materialeigenschaften von Zahnrädern und zur Kontrolle der Kosten von Herstellungsprozessen gesammelt, damit wir Ihnen helfen können, häufige Fehler zu vermeiden. Unser Team aus mehr als 20 erfahrenen Ingenieuren hat bereits für viele Kunden komplizierte Probleme gelöst, wie zum Beispiel die Bearbeitung von Miniaturzahnrädern von Modulen und die präzise Geräuschdämpfung.

Alle im Leitfaden genannten Punkte wurden durch Fallstudien überprüft und nachgewiesen. Eine Partnerschaft mit JS Precision bedeutet, dass Sie sich an ein Unternehmen wenden, das über die entsprechenden Fähigkeiten und den entsprechenden Hintergrund verfügt.

Wenn Sie unsere Fähigkeiten anhand konkreter Projektbeispiele beurteilen möchten, können Sie sich ohne zusätzliche Gebühr an unser Vertriebsteam wenden, um aktuelle Erfolgsgeschichten und technische Berichte zu erhalten. Wenn Sie Projekte zur Zahnradherstellung benötigen, können Sie Ihre erste Anforderung einreichen, um eine maßgeschneiderte technische Lösung zu erhalten.

Welche Arten von Zahnrädern können professionelle Zahnradfertigungsdienste liefern?

Professionelle Zahnradfertigungsdienstleistungen umfassen zahlreiche Arten von Zahnrädern, von einfachen Stirnrädern bis hin zu komplizierten Spiralkegelrädern. Es gibt unterschiedliche Anforderungen, die von der Übertragung industrieller Geräte bis zur Miniaturisierung von Präzisionsinstrumenten reichen, die unsere ausgereiften Technologien bewältigen können.

Das können Übertragungsanforderungen für verschiedene Maschinenteile oder Miniaturisierungstechniken für verschiedene Instrumente sein. Für die Herstellung der benötigten Zahnräder gibt es entsprechende Zahnradtypen bzw. Lösungen.

Familie zylindrischer Zahnräder: Stirnräder über Schrägräder bis hin zu Innenrädern

Die Anwendung von Stirnrädern ist weit verbreitet und die Eigenschaften verschiedener Typen variieren stark.

- Stirnräder: Einfaches Design, relativ günstig, für niedrige Geschwindigkeiten, geringere Lasten und gefräst/geformt.

- Schrägverzahnungen: Eine reibungslose Übertragung mit starker Belastbarkeit und Anpassungsfähigkeit an höhere Geschwindigkeiten und größere Belastungen erfordert eine spezielle Winkelfräsmaschine.

- Fischgrätenzahnräder: Widerstehen Axialkräften, gut für schwere Maschinen, bei deren Herstellung sind schwierige Werkzeuge erforderlich.

- Innenverzahnung: Kompaktere Bauweise, hohes Übersetzungsverhältnis, gilt für Planetensysteme, hergestellt durch Verzahnungsverfahren.

Die Kunst der räumlichen Übertragung: Kegelräder, Schneckenräder und Schrägstirnräder mit gekreuzten Achsen

Die spezifische Geometrie räumlich übertragender Zahnräder stellt höhere Anforderungen an die Zahnradfertigungsdienstleistungen:

- Kegelräder: Die Zähne sind gerade für die Übertragung niedriger Geschwindigkeiten und leichter Lasten, aber die Schrägverzahnung sorgt für hohe Präzision und erfordert oftGleason-Werkzeugmaschinen mit Expertenerfahrung.

- Schneckengetriebepaare: Durch das hohe Übersetzungsverhältnis und die Selbsthemmung eignen sie sich für Hebe-/Präzisionsinstrumente, die eine extrem hohe Zahnkonzentrizität erfordern.

- Schrägverzahnungen mit gekreuzten Achsen: Wird zur Übertragung nicht paralleler, sich nicht schneidender Wellen eingesetzt. Das Hauptproblem liegt in der Einstellung der Winkel des Werkzeugs und der Werkzeugmaschine.

Spezial- und Mikrogetriebe: Erfüllung nicht standardmäßiger Designanforderungen

Professionelle Zahnradfertigungsdienstleistungen umfassen auch Sondertypen wie Zahnstangen, Stirnräder und unrunde Zahnräder:

- Gestelle: Sie ermöglichen eine Dreh-zu-Linear-Bewegung. Wird in linearen Modulen verwendet, bei denen ein großer Bedarf an garantierter Geradheit der Zahnoberfläche besteht.

- Planräder: Diese eignen sich für spezielle Getriebe in der Luft- und Raumfahrt. Sie sind auf maßgeschneiderte Werkzeuge und hochpräzise Werkzeugmaschinen angewiesen.

- Unrunde Zahnräder: Ermöglichen Getriebe mit variabler Geschwindigkeit, die jetzt in automatischen Steuerungssystemen eingesetzt werden. Diese Zahnräder erfordern eine komplizierte Programmierung in ihrem Bearbeitungsprozess.

Abbildung 1: Zahnradtypen umfassen mehrere allgemeine Kategorien basierend auf ihrer Form und Wellenanordnung.

Ein strategischer Leitfaden zur Auswahl von Ausrüstungsmaterialien

Materialien sind das Rückgrat der Getriebelebensdauer, des Geräuschpegels und der Kosten. Eine kluge Auswahl des Zahnradmaterials ist der Schlüssel zu einer erfolgreichen Zahnradherstellung, und das am besten geeignete Material sollte auf der Grundlage der Arbeitsbedingungen ausgewählt werden.

Das Königreich der metallischen Werkstoffe: Stahl, Gusseisen und Nichteisenmetalle

Metallische Werkstoffe verfügen über hervorragende mechanische Eigenschaften und sind daher zum dominierenden Werkstoff in der Getriebeherstellung geworden. Die Details sind in der folgenden Tabelle aufgeführt:

| Materialtyp | Testen mechanischer Eigenschaften | Wärmebehandlungsprozess | Typische Anwendungen |

| Aufgekohlter Stahl (20CrMnTi) | Hohe Oberflächenhärte und hohe Kernzähigkeit | Aufkohlen und Abschrecken | Getriebewelle in Autos, Industriegetriebe |

| Gehärteter Stahl (zum Beispiel 45# Stahl) | Ausgewogene Eigenschaften | Abschrecken und Anlassen | Allgemeine mechanische Getriebe unter mittleren Belastungen |

| Gusseisen (z. B. HT200) | Gute Verschleißfestigkeit, niedrige Kosten | Glühen | Getriebe für niedrige Geschwindigkeiten und leichte Lasten in Landmaschinen usw. |

| Kupferlegierungen (z. B. Bronze) | Gute Verschleißfestigkeit und Korrosionsbeständigkeit | Natürliche Alterung | Präzisionsgetriebe in Schiffsausrüstung und -instrumenten |

Diese metallischen Werkstoffe können durch Wärmebehandlung weiter verbessert werden, um eine bessere Härte, Verschleißfestigkeit und Dauerfestigkeit zu erreichen, um sie an verschiedene Arbeitsbedingungen anzupassen.

Der Aufstieg nichtmetallischer Materialien: Technische Kunststoffe und Verbundwerkstoffe

Technische Kunststoffe und Verbundwerkstoffe werden zunehmend in der Fertigung eingesetzt und haben die folgenden Kernmerkmale:

- Nylon (PA): leicht, selbstschmierend, geräuscharm und für Haushaltsgeräte/offizielle Geräte geeignet, weist jedoch eine schlechte Hitzebeständigkeit auf.

- POM: Hohe Steifigkeit, stabile Präzision und geeignet für den Einsatz in Präzisionsgetrieben im Elektronik-/Automobilinnenraum.

- PEEK: Hohe Hitze- und Chemikalienbeständigkeit. Zu den Anwendungsgebieten gehören die Luft- und Raumfahrt sowie medizinische Geräte, aberes ist sehr kostspielig

Das Zusammensetzen von Kunststoffen mit Verstärkungsfasern verbessert die Festigkeit so weit, dass die Verbundwerkstoffe eine neue Wahl für Hochleistungszahnräder

sindEntscheidungsrahmen für die Materialauswahl: Ein Gleichgewicht zwischen Festigkeit, Kosten und Verarbeitbarkeit finden

Die Materialauswahl kann diesem Rahmen folgen:

- Wählen Sie Materialien je nach Belastung: legierter Stahl für schwere Beanspruchung, Hochgeschwindigkeitsstahl, Kunststoff/normaler Stahl für leichte Beanspruchung.

- Drehgeschwindigkeit:Das Material von Hochgeschwindigkeitsgetrieben sollte eine sehr hohe Abriebfestigkeit und Dauerfestigkeit aufweisen.

- Geeignete Umgebung: Edelstahl/PEEK für feuchte/hohe Temperaturen/korrosive Umgebungen.

- Budgetkontrolle: Der Einsatz von leistungsstarkem, kostengünstigem Material wird im Vordergrund stehen.

Ist die kundenspezifische Zahnradbearbeitung für Mikromodul-Zahnräder (Modul <0,5) geeignet?

Mikrogetriebe sind das Herzstück von Präzisionsinstrumenten und medizinischen Geräten. Ob die kundenspezifische Zahnradbearbeitung dieses Feld erobern kann, ist der ultimative Test für die Fähigkeit zur Präzisionszahnradfertigung. Es muss dem Standard von ISO 1328-1 in Bezug auf die Präzision von Zahnrädern entsprechen und seine Bearbeitungsschwierigkeiten übertreffen die von gewöhnlichen Zahnrädern bei weitem.

Einzigartige Herausforderungen von Mikrogetrieben: Präzision, Steifigkeit und Schneidwerkzeuge mit kleinem Durchmesser

Die Schwierigkeiten bei der Bearbeitung von Mikrozahnrädern mit Modulwerten unter 0,5 sind:

- Fehlerkontrolle des Zahnprofils: Der Fehler muss innerhalb voneinigen Mikrometern kontrolliert werden, da andernfalls der Eingriff beeinträchtigt wird.

- Steifigkeit von Werkzeugmaschinen: Während der Bearbeitung können Vibrationen die Zahnoberfläche so beeinflussen, dass irreversible Schäden auftreten können.

- Schneidwerkzeuge mit kleinem Durchmesser und Spanabfuhr: Schneidwerkzeuge können verschleißen und brechen, und der eingeschränkte Spanabfuhrbereich trägt zur Ansammlung von Spänen bei.

JS Precision – Mikrobearbeitungslösungen: Präzisionswerkzeugmaschinen, Spezialprozesse, mikroskopische Inspektion

Zielgerichtete Lösungen von JS Precision:

- Hochpräzise Werkzeugmaschinen: Nutzen Sie hochpräzise Drahterodier-/Zahnradschleifmaschinen, um mikrometergenaue Präzision zu erreichen.

- Spezielle Prozesse: Spezielle Schneidflüssigkeit + Vibrationskontrollsystem zur Reduzierung der Auswirkungen von Vibrationen und Verschleiß auf Werkzeuge.

- Mikroskopische Inspektion: Optischer Projektor + Zahnradmesszentrum fürpräzise Kontrolle der Zahnprofil- und Richtungsparameter.

Wenn Sie mikromodulare Zahnräder bearbeiten müssen, können Sie sich an JS Precision wenden, um mehr über Mikrobearbeitungstechnologie und erfolgreiche Fälle zu erfahren. Wir bieten Ihnen maßgeschneiderte Lösungen für die Herstellung von Präzisionsgetrieben.

Abbildung 2 Hochpräzise Mikrozahnräder werden häufig in der Medizin, Luft- und Raumfahrt sowie in der Industrie eingesetzt.

Was treibt die Kosten bei der kundenspezifischen Zahnradbearbeitung wirklich in die Höhe?

Das Erkennen der Gründe für die Kostenermittlung bei der kundenspezifischen Zahnradbearbeitung ist für die Kostenkontrolle und den Kostenvergleich von entscheidender Bedeutung. Die Kosten für die Bearbeitung von Zahnrädern werden durch geometrische Merkmale, Losgrößen usw. beeinflusst.

Die grundlegende Wirkung geometrischer Parameter: Modul, Anzahl der Zähne, Präzisionsgrad, Oberflächenanforderungen.

Geometrische Parameter spielen eine entscheidende Rolle bei den Kosten:

- Modul:Je niedriger der Wert des Moduls, desto höher der Preis. Ein Zahnrad mit einem Modul von 0,3 kostet ein Vielfaches als eines mit einem Modul von 1,0.

- Die Anzahl der Zähne: Je höher die Anzahl der Zähne, desto länger ist die Bearbeitungszeit. Der Preis für präzise Zahnräder steigt mit zunehmender Zähnezahl schneller.

- Präzisionssorte: Hochpräzise Sorten wie AGMA Q10 und DIN5 erfordern komplexe Verarbeitungstechniken. Dies führt zu einem exponentiellen Anstieg ihrer Kosten.

- Anforderungen an die Oberfläche: Je feiner die Oberflächenbeschaffenheit, desto höher sind die Kosten, da ein höherer Nachbearbeitungsbedarf besteht.

Batch-Produktion und die Ökonomie von Prozessrouten: Von der Einzelstück- zur Batch-Produktion

Die Serienproduktion bestimmt den Prozess und die Stückkosten:

- Einteilig/Prototyp: Präzisionsfräsen/Drahterodieren, kurze Zykluszeit, keine Formkosten, hohe Stückkosten.

- Serienfertigung: Wälzfräsen + Wärmebehandlung + Zahnradschleifen, hohe Fixinvestitionskosten, dennoch Einzelpreis um bis zu 50 % gesenkt.

Nachbearbeitung und Qualitätskosten für die gesamte Kette

Nachbearbeitung und Qualitätsprüfung machen einen großen Teil der Kosten aus:

- Wärmebehandlung: 15-30 % der Kosten je nach Material und Leistungsmerkmalen.

- Präzisionsbearbeitung: 20–40 % der Kosten, um Präzision und Oberflächengüte sicherzustellen.

- Qualitätsprüfung: 5 bis 10 % der Kosten, um spätere Verluste fehlerhafter Produkte zu verhindern.

Um eine genaue Schätzung der Kosten einer kundenspezifischen Zahnradbearbeitung zu erhalten, müssen Sie bestimmte Parameter wie Zahnradtyp, Modul, Genauigkeitsgrad und Menge mit JS Precision teilen. Gerne unterbreiten wir Ihnen einen klaren und kostenlosen Kostenvoranschlag.

Wie überprüft man ein Unternehmen, das echte Präzisionsgetriebe herstellt?

Die Auswahl eines qualifizierten Unternehmens zur Herstellung von Präzisionszahnrädern erfordert die Prüfung seiner Full-Stack-Fähigkeit, die sich direkt auf die Qualität, Lieferzeit und Kosten der Zahnräder auswirkt.

Vollständigkeit der Hardware und Prozesskette: Von der Werkzeugmaschinenliste bis zur Prozessabdeckung

Die Vollständigkeit der Hardware- und Prozesskette ist von grundlegender Bedeutung:

- Überprüfung der Werkzeugmaschinenliste:Es muss eine vollständige Palette von Werkzeugmaschinen vorhanden sein, einschließlich der Bearbeitung von Zahnradprofilen, der Wärmebehandlung und der Endbearbeitung, wobei wichtige Prozesse wie die Bearbeitung nicht ausgelagert werden dürfen.

- Überprüfung der Prozessabdeckung: Für die Bearbeitung von Spezialzahnrädern müssen eine umfassende Prozesslösung und Erfahrung auf Expertenebene vorhanden sein.

Mess- und Qualitätssicherungssystem: Daten zur Zuverlässigkeit der Genauigkeit

Messung und Qualitätssystem sind der Schlüssel zur Gewährleistung der Genauigkeit:

- Zur professionellen Ausrüstung gehören Zahnradmesszentren von Gleason und Klingberg sowie 3D-Scanner.

- Rückverfolgbare Berichte: Für jede Charge stehen vollständige Prüfberichte zur Verfügung, die eine Rückverfolgbarkeit der Qualität ermöglichen.

Kultur der technischen Unterstützung und Zusammenarbeit: Die Brücke von der Zeichnung zum fertigen Produkt

Hochwertige technische Unterstützung und eine Kultur der Zusammenarbeit schaffen zusätzlichen Wert:

- Proaktive DFM-Funktionen: Einbindung der Möglichkeit, Optimierungsempfehlungen für die Verbesserung von Zahnradprofilen und Materialien bereitzustellen.

- Effektive Kommunikation: Eine rechtzeitige Reaktion auf Anfragen und Flexibilität bei Lösungsanpassungen sind der Schlüssel zum Erfolg von Projekten.

Wenn Sie überprüfen möchten, ob JS Precision Ihren Anforderungen entspricht, sind Sie herzlich willkommen, unsere Produktionsstätte zu besuchen. Wir zeigen Ihnen unsere komplette Ausrüstungskette, Qualitätskontrollprozesse und unser Engineering-Team, sodass Sie unsere Stärke in der Herstellung von Präzisionsgetrieben aus erster Hand erleben können.

Abbildung 3 Die Auswahl des geeigneten Herstellers kundenspezifischer Ausrüstung ist entscheidend für den Erfolg des Projekts.

Fallstudie: 40 % leichter, 50 % schneller – Neukonstruktion eines medizinischen Pumpenantriebs mit Mikromodulgetrieben

Im Bereich der Präzisionszahnradfertigung kann die kundenspezifische Zahnradbearbeitung Kunden dabei helfen, praktische Probleme zu lösen und durch professionelle Designoptimierung und Prozessverbesserung einen höheren Wert zu schaffen. Das Folgende ist ein typischer Fall, bei dem JS Precision einem Kunden im Bereich medizinischer Geräte bei der Aktualisierung seines Produkts geholfen hat.

Erste Herausforderung

Ein Hersteller medizinischer tragbarer Pumpen hatte drei erhebliche Probleme mit dem vorhandenen Antriebsradsatz:

Der Zahnradsatz verwendete Standardmodul-Metallzahnräder, was die Größe und das Gewicht erheblich machte und den Transport der tragbaren medizinischen Pumpe erschwerte. Der Betriebslärm lag über den Industriestandards, was sich auf die Nutzung auswirkte, und die Lieferzeiten ausländischer Unternehmen betrugen bis zu 12 Wochen, was sich erheblich auf die Markteinführungszeit des Kundenprodukts auswirkte.

Darüber hinaus wollte der Kunde die Herstellungskosten des Zahnradsatzes senken und seine Leistung steigern.

Die Lösung von JS Precision

DFM-Optimierung:

Nach intensiver Kommunikation mit ihrem Kunden schlugen die Ingenieure von JS Precision vor, dass es besser wäre, PEEK-Material zu verwenden, anstatt das Originalmaterial aus Metall zu verwenden. Dieses Material erfüllt nicht nur die Festigkeitsanforderungen der Antriebsräder für medizinische Pumpen, sondern reduziert auch das Gewicht des Zahnradsatzes erheblich und verringert die Betriebsgeräusche.

Technologischer Durchbruch:

JS Precision nutzt bei der kundenspezifischen Zahnradbearbeitung die Präzisions-Mikrofrästechnologie, um das Zahnradmodul von 0,8 auf 0,3 zu reduzieren und so sowohl eine Miniaturisierung der Komponenten als auch eine Verbesserung der Übertragungseffizienz des Zahnradsatzes zu erreichen.

Präzisionssicherung:

Um sicherzustellen, dass die Präzision der Mikrozahnräder den hohen Präzisionsstandards der Medizinindustrie entspricht, verwendet JS Precision ultrahochpräzise Präzisions-Fünf-Achsen-Werkzeugmaschinen sowie Online-Messsysteme, um sicherzustellen, dass die Präzision der Mikrogetriebe erreichen die hohe Präzision des AGMA Q12-Standards.

Ergebnisse:

Das Gewicht des endgültigen Zahnradsatzes wurde um 40 % gesenkt, und der Geräuschpegel im Betrieb wurde um 15 Dezibel gesenkt.

Durch die Nutzung seiner internen Produktionskapazität für die gesamte Kette konnte JS Precision nicht nur die Gesamtkosten um 25 % senken, sondern auch den Lieferzyklus von 12 Wochen auf 6 Wochen verkürzen, was den umfassenden Wert der Präzisionszahnradherstellung perfekt demonstriert.

Wenn Ihr Unternehmen ähnliche Anforderungen hinsichtlich der Produktaktualisierung und Kostenoptimierung hat, nehmen Sie bitte Kontakt mit uns auf. Sobald wir die Projektdetails erhalten haben, werden wir Ihnen eine maßgeschneiderte Lösung anbieten. Tatsächlich kann eine individuelle technische Beratung vereinbart werden.

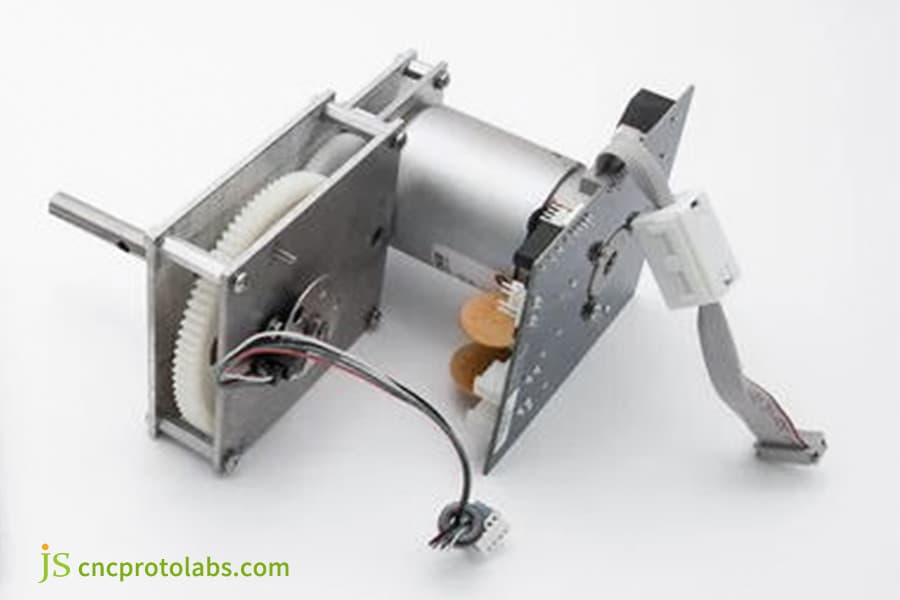

Abbildung 4 Zerlegte Pumpenzahnradbaugruppe mit weißen Kunststoffzahnrädern im Metallgehäuse.

Welchen einzigartigen Wert bietet JS Precision für Ihr Getriebefertigungsprojekt?

JS Precision bietet Komplettlösungen für die Zahnradfertigung und verlässt sich dabei auf professionelle Unterstützung während des gesamten Prozesses, um Projekte effizient voranzutreiben und den Wert zu maximieren.

Nahtlose „Full-Chain“-Kapazitätsintegration:

Vertikale Integration über die gesamte Prozesskette, einschließlich Rohmaterialschneiden, Grobbearbeitung, Wärmebehandlung, Präzisionsschleifen und Tests mit durchgängiger Qualitätskontrolle, um Lieferzeitschwankungen und Qualitätsschwankungen im Zusammenhang mit Outsourcing zu vermeiden.

Expertenteam, kategorisiert in Mikro- und Hochpräzisionsgetriebe:

Die Vorteile unseres Expertenteams: Gut etabliert im Bereich Mikrogetriebe im Bereich 0,1-1,0 Modul und Luft- und Raumfahrtgetriebe im Bereich DIN 3.

Intelligente transparente Zusammenarbeit und globale Lieferkettenunterstützung:

Wir haben eine Online-Projektplattform eingerichtet. Den Projektstatus und die Prüfergebnisse können die Kunden online einsehen. Dies ist eine völlig transparente Zusammenarbeit.

Gleichzeitig können wir auf der Grundlage von Chinas effizientem Lieferkettensystem kostengünstige Dienstleistungen für globale Kunden anbieten. Dadurch wird ihre Wettbewerbsfähigkeit am Markt weiter gesteigert. Für weitere Informationen zu unseren Dienstleistungen fordern Sie bitte ein Exemplar unseres Servicehandbuchs an.

FAQs

F1: Kunststoff- oder Metallzahnräder – welches soll ich wählen?

Bei der Auswahl müssen Belastbarkeit, Lärm, Temperaturbeständigkeit und Kosten berücksichtigt werden. Die Festigkeit des Metallzahnrads ist groß und die Hitzebeständigkeit ist gut, sodass es unter schweren Last- und Hochtemperatur-Arbeitsbedingungen verwendet werden kann. Das Kunststoffzahnrad ist leicht, selbstschmierend und geräuscharm und wird für mittlere und niedrige Arbeitsbedingungen verwendet.

F2: Was sind übliche Oberflächenbehandlungen für Zahnräder?

Die Methode der Oberflächenhärtung und Verschleißfestigkeit, wie beispielsweise Aufkohlen und Abschrecken oder Nitrierbehandlung, wird häufig bei Metallgetrieben eingesetzt. Selbstverständlich kann bei Bedarf eine Vernickelung und Schwärzung zum Rostschutz eingesetzt werden. Das Kunststoffzahnrad wird in der Regel im Originalzustand belassen oder bei Bedarf mit einer Gleitschicht versehen.

F3: Was muss bekannt sein, um ein Angebot erstellen zu können?

Zahnradtyp, Modul, Anzahl der Zähne, Zeichnungen mit Genauigkeitsgrad, Materialbedarf, Wärmebehandlungszielmenge, Oberflächenbehandlung. Dies wird uns helfen, Ihr Angebot korrekter zu zitieren.

F4: Werden Dienstleistungen vom Proof of Concept bis zur Serienproduktion angeboten?

Es wird vollständig unterstützt. Wir können flexible Fertigungsdienstleistungen anbieten, einschließlich Rapid Prototyping (CNC/Drahterodieren), Klein- bis Mittelserienproduktion (Wälzfräsen) und Massenproduktion (spezielle Produktionslinien), je nach den Produktionsanforderungen des Kunden.

F5: Was ist die typische Vorlaufzeit?

Der Lieferzyklus für Prototypenteile beträgt etwa 1–2 Wochen und für Kleinserienfertigung ca. 3–6 Wochen. Die konkrete Lieferzeit hängt von der Komplexität der Zahnräder und dem Prozessweg ab. Bei dringenden Bestellungen können wir beschleunigte Kanäle koordinieren, um den Fortschritt des Kundenprojekts sicherzustellen.

F6: Was sind Ihre Kriterien für die Herstellung und Inspektion?

Wir kennen und befolgen die aktuellen herkömmlichen internationalen Standards der Getriebeherstellung, einschließlich AGMA, DIN, ISO und JIS. Wir sind in der Lage, unsere Produkte in Übereinstimmung mit den vom Kunden gewünschten Standards herzustellen und zu prüfen, um die globalen Nutzungsnormen zu erfüllen.

F7: Können wir an meinem Projekt arbeiten, auch wenn ich nur ein Konzept oder keine Zeichnungen habe?

Ja, das können wir. Unser Ingenieurteam ist in der Lage, Ihnen einen umfassenden Prozess der Zusammenarbeit zu bieten, der von der Konstruktion der Zahnräder und der Berechnung ihrer Stärken bis zum Produktionsprozess reicht, um Ihre Idee in eine herstellbare Konstruktionslösung umzusetzen.

F8: Wie stellen Sie die Effektivität und Qualität der Kommunikation sicher, wenn Sie aus der Ferne zusammenarbeiten?

Wir stellen jedem Projekt einen Projektmanager zur Seite und teilen die 3D-Modelle, Inspektionsberichte und Fortschrittsfotos über eine Online-Plattform. Auf diese Weise funktioniert die Teamarbeit aus der Ferne genauso effizient wie die Teamarbeit, wenn Sie vom selben Standort aus arbeiten.

Zusammenfassung

Zahnräder sind trotz ihrer Kleinheit das Herzstück eines jeden Getriebesystems. Die Qualität der Zahnräder beeinflusst die Funktionalität und Zuverlässigkeit des gesamten Geräts. Im aktuellen globalen Fertigungsumfeld bestehtdas wichtigste Prinzip bei der Identifizierung von Partnern darin, die beste Mischung aus technischem Wissen, Qualität und Geschäftseffizienz zu ermitteln.

JS Precision bietet Kompetenz, Fachwissen und eine kollaborative Arbeitsweise aus einer Hand, die den komplizierten Prozess der Herstellung von Präzisionsgetrieben in eine vereinfachte Lösung zerlegt.

Jetzt ist es an der Zeit, Ihrem Projekt Präzisionsleistung zu verleihen.

Kontaktieren Sie noch heute das Expertenteam von JS Precision Gear, um Ihr Getriebedesign oder Ihre Anforderungen einzureichen. Sie erhalten nicht nur ein wettbewerbsfähiges Angebot für die kundenspezifische Zahnradbearbeitung, sondern auch eine „Empfehlung zur Herstellbarkeit und Leistungsoptimierung des Zahnraddesigns“ von den leitenden Ingenieuren von JS Precision Gear.

Gemeinsam können wir Ihr brillantes Design in die Realität erstklassiger Getriebe umsetzen.

Disclaimer

The contents of this page are for informational purposes only.JS Precision Services,there are no representations or warranties, express or implied, as to the accuracy, completeness or validity of the information. It should not be inferred that a third-party supplier or manufacturer will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type or workmanship through the JS Precision Network. It's the buyer's responsibility Require parts quotation Identify specific requirements for these sections.Please contact us for more information.

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen konzentriert. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräziseCNC-Bearbeitung,Blechherstellung,3D-Druck,Spritzguss,Metallstanzenund andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Choose JS Precision this means selection efficiency, quality and professionalism.

To learn more, visit our website:www.cncprotolabs.com