Die Zahnradfertigung ist entscheidend für den Erfolg oder Misserfolg eines Produkts. Wenn Ingenieure und potenzielle Käufer im Internet nach „Wo kann ich Zahnräder kaufen?“ suchen, suchen sie nicht nur nach Bezugsquellen, sondern nach der optimalen Kombination aus erstklassigem Know-how in der Zahnradfertigung, schneller Lieferung und einem attraktiven Preis.

Die herkömmliche Strategie der „lokalen Getriebefertigung“ erlebt einen Paradigmenwechsel, der durch globale Lieferkettennetzwerke vorangetrieben wird. Führende chinesische Getriebehersteller schaffen mit ihren hochintegrierten Industrien, dem groß angelegten Einsatz von Technologien und digitalen Kooperationsmodellen einen beispiellosen Mehrwert für globale Projekte.

JS Precision ist seit 15 Jahren in der Zahnradbearbeitung tätig und kennt alle Herausforderungen der Präzisionszahnradfertigung . Dieses E-Book vereint unsere Expertise aus der Betreuung internationaler Kunden in dieser Branche – von der Analyse bis zur Lieferantenauswahl. So vermeiden Sie dieselben Probleme, können Ihre Anforderungen präzise definieren und den Prozess der kundenspezifischen Zahnradbearbeitung optimieren.

| Wichtigste Herausforderungen | Beschränkungen lokaler oder traditioneller Lieferketten | Die integrierte Lösung von JS Precision (China). |

| Präzision und Konsistenz | Abhängig von den einzelnen Maschinen und dem erfahrenen Personal ist es unmöglich, eine bestimmte Konsistenz der Charge zu gewährleisten; es liegen keine Daten vor. | Durch die Anwendung der Prozesskette „Präzisionsumformung + Schleifen im geschlossenen Regelkreis“ mit Online-SPC-Prozessüberwachung ist die Präzision der Zahnradproduktion pro Charge stets höher als die ISO-Klasse 6 . |

| Kosten und Wert | Hohe fixe Arbeits- und Betriebskosten, fragmentierte Materialversorgung, schwer zu optimieren. | Der Kostenvorteil der Materialverarbeitung durch den chinesischen Industriecluster und unsere aggressive DFM-Optimierung ermöglichen uns eine äußerst optimierte Gesamtbetriebskostenstruktur. |

| Agilität und Anpassung | Die üblichen Hersteller von kundenspezifischen Ausrüstungen reagieren langsam und setzen hohe Mindestbestellmengen, während große Unternehmen sich nicht um kleine Bestellungen kümmern. | Die flexible Produktionslinie konzentriert sich auf die Abwicklung von Einzelstückaufträgen, ist auf die Herstellung hochpräziser Produkte wie Roboterzahnräder ausgerichtet und gewährleistet die digitale Zusammenarbeit im gesamten Produktionsprozess. |

Wichtigste Erkenntnisse

- Präzision ist ein System der Ingenieurskunst: Höchste Präzision bei Anlagen beruht auf der umfassenden Verknüpfung von Konstruktion, Werkstoffen, Wärmebehandlung und Präzisionsbearbeitung.

- Hergestellt in China ≠ Minderwertige Fertigung: Führende Getriebehersteller in China haben sich selbst herausgefordert, im Hinblick auf Ausrüstung, Prozesse und Qualitätssysteme mit den globalen Spitzenreitern mitzuhalten.

- Die Wärmebehandlung ist entscheidend für die Leistungseigenschaften. Die Wärmebehandlungsverfahren müssen auf das jeweilige Material abgestimmt sein. Lieferanten mit fundierten Kompetenzen werden bevorzugt berücksichtigt, auch wenn sie nicht die günstigsten sind.

- Zuverlässige Lieferanten > Billiganbieter: Es sollten deren technische Kompetenz, Qualitätsdaten und technische Unterstützungsleistungen bewertet werden, anstatt nur auf die Stückpreise zu achten.

- Digitale Zusammenarbeit ist wichtig: Digitale Kommunikationsmittel zum Austausch von Dateien und zur Überwachung des Projektfortschritts können dazu beitragen, die Schwierigkeiten der Fernzusammenarbeit zu beseitigen.

Wählen Sie JS Precision Gear Manufacturing: Kundenspezifische Prozessunterstützung verfügbar

JS Precision ist seit 15 Jahren auf die Bearbeitung und Herstellung von Zahnrädern spezialisiert und verfügt über umfassende Erfahrung in diesem Bereich. Wir garantieren unseren Kunden Präzisionszahnräder mit Modulen von 0,5 bis 5.

Wir betreuen Kunden in über 20 Ländern in Europa, Amerika und Südostasien. Im vergangenen Jahr haben wir über 300 kundenspezifische Zahnräder gefertigt. Für ein Roboterunternehmen im Silicon Valley konnten wir die Lieferzeiten um 65 % verkürzen und für ein Medizintechnikunternehmen die Genauigkeitsklasse ISO 5 erreichen.

Unsere Bearbeitungsgenauigkeit entspricht vollumfänglich der internationalen Norm ISO 1328-1:2013 „Vorgaben für die Präzision von Zylinderrädern Teil 1: Toleranzen für Teilung, Profil und Ausrichtung“, welche die Toleranzvorgaben für die Kernparameter von High-End-Zahnrädern festlegt.

Dieser Leitfaden vereint unsere unzähligen Projekterfahrungen, und jeder Vorschlag wurde in der Praxis erprobt. Sie können ihm voll und ganz vertrauen.

Sie wünschen eine individuelle Lösung für die Zahnradbearbeitung? Senden Sie uns jetzt Ihr Zahnradmodul, das Material und die Stückzahlen, um innerhalb von 48 Stunden eine kostenlose Bewertung Ihres Zahnradbearbeitungsprozesses von den Ingenieuren von JS Precision zu erhalten und so Bearbeitungsrisiken zu vermeiden.

Welche Kerntechnologien definieren die moderne Präzisionszahnradfertigung?

Die Fertigung von Präzisionszahnrädern ist ein System miteinander verbundener Fertigungsprozesse. Der Technologiezyklus des Kerns beeinflusst unmittelbar die Verbesserung der Genauigkeit und Effizienz der Zahnradfertigung in allen Schritten des Herstellungsprozesses.

Von der Formgebung bis zum fertigen Produkt: Die Entwicklung von Wälz-, Form- und Schabetechnologien.

Die alten Wälzfräs- und Formverfahren sind ineffizient und führen zu einer mangelhaften Zahnoberflächengüte und -qualität. Die Schabetechnik mit kontinuierlichem Schnitt ermöglicht eine bessere Zahnoberflächengüte und eine höhere Genauigkeit des Zahnprofils.

| Verarbeitungsmethode | Vorteile | Nachteile | Geeignete Situationen |

| Wälzfräsen | Relativ kostengünstig, hohe Vielseitigkeit | Mittlere Genauigkeit der Zahnoberfläche, durchschnittliche Effizienz | Grobverzahnung. Zahnräder mit niedriger bis mittlerer Genauigkeit. |

| Zahnradformung | Geeignet für die Innenverzahnung | Nicht sehr effizient, insbesondere für die Massenproduktion | Sonderprofile und Kleinserienfertigung |

| Zahnradabschaben | Hohe Oberflächenqualität der Zähne, hohe Effizienz | Höhere Maschinenkosten | Vorbearbeitung/Fertigbearbeitung von Zahnrädern mittlerer bis hoher Präzision |

Die Könige der Oberflächenbearbeitung: Formschleifen und Schneckenradschleifen

- Formschleifen: Hohe Genauigkeit, präzise Kontrolle des Zahnprofilfehlers, geeignet für die Kleinserienfertigung und die Bearbeitung harter Oberflächen, relativ geringe Effizienz.

- Schneckenschleifen: Kontinuierliches Schleifen, 3- bis 5-mal effizienter als Formschleifen, geeignet für die großtechnische Präzisionsfertigung.

Messung ist Kontrolle: Zahnradmesszentrum und Prozessüberwachung

Die Qualitätssicherung kann sich nicht allein auf die Endprüfung stützen; der gesamte Prozess der Zahnradbearbeitung erfordert präzise Messungen. Wir nutzen ein Zahnradmesszentrum , um vollständige Fehlerfarbkarten zu erstellen und so die Prozessoptimierung zu unterstützen. Zudem überwachen wir die Produktion in Echtzeit mittels statistischer Prozesskontrolle (SPC), um die Chargenkonsistenz sicherzustellen.

Möchten Sie prüfen, ob Ihre Anlagenkonstruktion für das optimale Bearbeitungsverfahren geeignet ist? Bitte geben Sie die Parameter des benötigten Zahnprofils an. Die Firma JS Precision erstellt Ihnen dann eine Analyse und ermittelt das am besten geeignete Bearbeitungsverfahren, um die Effizienz Ihrer Zahnradfertigung zu steigern.

Abbildung 1 Die Konstruktion und Herstellung von Zahnrädern kann auf viele Arten erfolgen, beispielsweise durch kontinuierliches Wälzschleifen mit Gewindescheiben, die in ständigem Kontakt mit der sich entwickelnden Zahnstruktur bleiben.

Warum ist die Wärmebehandlung die kritischste Phase im Zahnradherstellungsprozess?

Die Wärmebehandlung ist das Herzstück des Zahnradfertigungsprozesses und bestimmt Festigkeit, Härte und Lebensdauer des Zahnrads. Um die optimale Funktion des Zahnrads zu gewährleisten, ist die Anwendung des richtigen Verfahrens unerlässlich.

Die Königsdisziplin der Oberflächenhärtungstechniken: Aufkohlen und Abschrecken

Durch Aufkohlungs- und Abschreckprozesse erhält das Zahnrad eine Struktur mit „harter Außenseite, zäher Innenseite“ und einer Härte von HRC 58−62 sowie einer ausgezeichneten Kernzähigkeit, die für hohe Kontaktdruckbedingungen wie die robotergestützte Zahnradbearbeitung geeignet ist, allerdings mit hohen Anforderungen an die Verformungskontrolle.

Verfahren mit geringer Verformung: Nitrieren und Induktionshärten

- Nitrierverfahren: Geringe Verformung, erhöhte Verschleißfestigkeit und Korrosionsbeständigkeit, Härtetiefe 0,1–0,5 mm. Wird hauptsächlich für Präzisionsgetriebe verwendet.

- Induktionshärtung: Schnelle Erwärmung, hohe Effizienz, kontrollierbare Verformung, einstellbare Härteschichttiefe und Eignung für bestimmte Zahnprofile und Zahnräder mit großem Modul.

Unser Wärmebehandlungssystem unter kontrollierter Atmosphäre

Bei der Wärmebehandlung von Edelstahl-Zahnradkomponenten halten wir uns strikt an die Prozessvorgaben der ASTM A890-18 „Standard Specification for Castings, Duplex Stainless Steel“. Wir verwenden Mehrzwecköfen mit kontrollierter Atmosphäre, um das Kohlenstoffpotenzial und die Temperatur präzise zu steuern . Wir erstellen kundenspezifische Prozesskurven, die auf den Materialeigenschaften und der Rückverfolgbarkeit der durchgeführten Prozesse basieren.

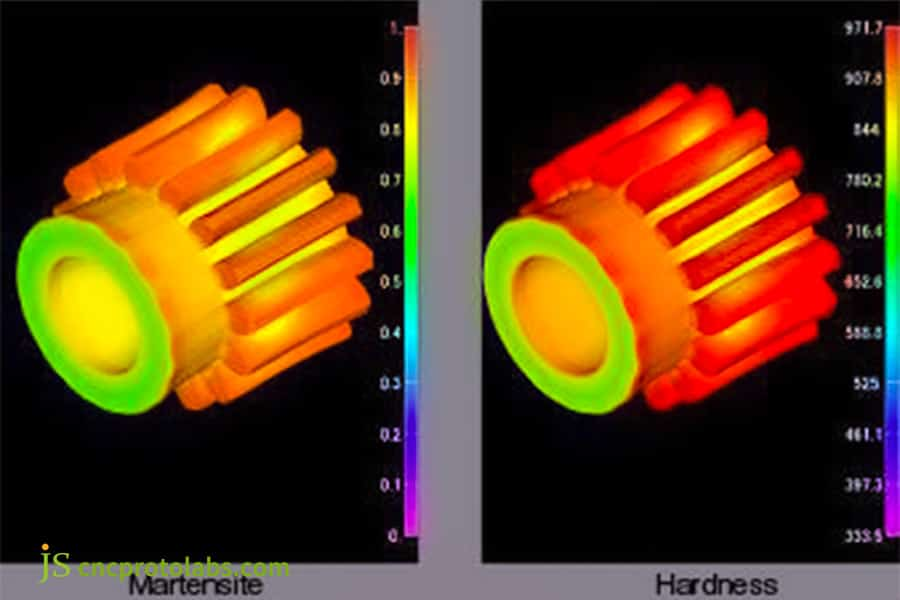

Abbildung 2 Durch die Veränderung der physikalischen, chemischen und metallurgischen Eigenschaften von Zahnrädern kann die Wärmebehandlung die Lebensdauer von Zahnrädern optimieren oder sogar verlängern.

Das globale Wertversprechen: Was treibt den Kostenvorteil eines führenden Getriebeherstellers in China an?

Als führendes Unternehmen in der Getriebeherstellung in China beruht unser Kostenvorteil nicht auf einem Niedrigpreiswettbewerb, sondern auf der vielfältigen Stärkung der industriellen Wertschöpfungskette, dem Einsatz von Technologien und der Effizienz des Managements.

Multiplikatoreffekt von Industrieclustern

Wir befinden uns in einem professionellen Fertigungscluster mit angeschlossenen Unternehmen aus den Bereichen Stahl, Werkzeugbau und Wärmebehandlung. Dadurch haben wir einfachen Zugang zu Rohstoffen, können gemeinsame Verarbeitungsprozesse gewährleisten und die Kosten für Anlagenwartung und Forschung & Entwicklung teilen – etwas, das isolierten Fabriken nicht möglich wäre.

Demokratisierung und skalierte Anwendung von Technologie

Chinas riesiger Markt fördert den breiten Einsatz von High-End-Bearbeitungsanlagen. Unsere importierten CNC-Zahnradschleifmaschinen und Messzentren profitieren von geringeren Kosten durch Großeinkauf , während unser qualifiziertes Wartungsteam die Bearbeitungszeit verkürzt und somit die Stückkosten der Technologien senkt.

Effizienzrevolution ausgelöst durch Digitalisierung und Automatisierung

Durch den Einsatz des ERP/MES-Systems können wir Aufträge und Produktionsplanung integrieren. Zu den wichtigsten Prozessen gehört der Einsatz automatisierter Be- und Entladesysteme, wodurch der Personalaufwand reduziert und die Produktionseffizienz gesteigert wird.

Wie erkennt man bei einem Hersteller von maßgefertigten Getrieben echte Präzision und Zuverlässigkeit?

Bei der Auswahl eines Herstellers von kundenspezifischer Ausrüstung sollten Sie sich nicht nur auf Marketingfloskeln verlassen, sondern ihn anhand von drei Aspekten gründlich bewerten: Prozess, Daten und Möglichkeiten zur Zusammenarbeit.

„Wie“ statt „Kann“: Prozessdetails analysieren

Weltweit führende Hersteller sollten auch ihren Prozessablauf beschreiben können. Man könnte beispielsweise fragen: „Wie führen Sie die Endbearbeitung eines Zahnrads aus 42CrMo-Stahl mit einem Modul von 2 durch und wie kontrollieren Sie den Profilfehler des Zahnrads?“

Daten anfordern, nicht Versprechungen: Historische Qualitätsaufzeichnungen prüfen

Mündliche Zusagen sind unzuverlässig. Fordern Sie Inspektionsberichtsdaten (einschließlich Fehlerkurven), Materialzertifikate und Wärmebehandlungsdaten für ähnliche Projekte an, um die Genauigkeit der Verarbeitung zu beurteilen.

Beurteilen Sie die Tiefe der technischen Zusammenarbeit: DFM ist der Prüfstein

Designer professioneller Hersteller können bereits vor der Angebotserstellung Optimierungsvorschläge, beispielsweise zu Getriebeprofiländerungen oder Materialempfehlungen, unterbreiten. Der Umfang des detaillierten Feedbacks im DFM-Verfahren spiegelt ihr technisches Engagement wider.

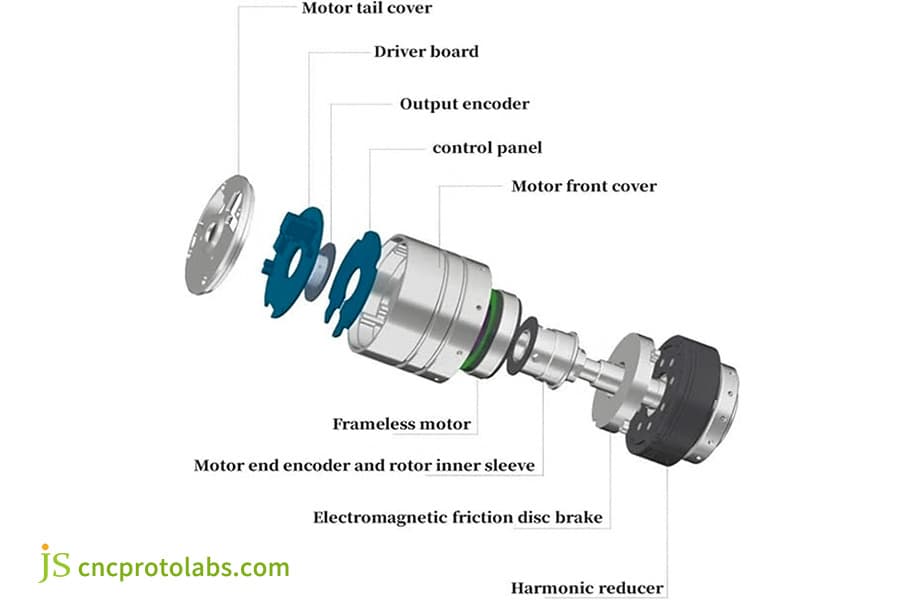

Wie wird die Getriebefertigung für Roboteranwendungen auf Höchstleistung ausgelegt?

Die Zahnradfertigung für Roboter ist eine anspruchsvolle Fertigungstechnologie, die höchste Präzision, geringes Gewicht und lange Lebensdauer erfordert. Jeder Arbeitsschritt muss präzise gesteuert werden.

Hochpräzisions-Zahnradschleifen und Profilmodifizierung: Entwickelt für geräuschlosen und ruhigen Lauf

Die Geräusch- und Vibrationsfestigkeit von Robotergelenken unterliegt extrem hohen Anforderungen. Unser Unternehmen setzt eine hochpräzise Zahnradschleiftechnologie ein, die das Zahnprofil und die Zahnrichtung anpasst, Verformungen durch Belastungen kompensiert und so einen Geräuschpegel unter 45 dB erreicht, der die Anforderungen der Robotik vollumfänglich erfüllt.

Praktische Anwendung der Materialwissenschaft: Von hochwertigem legiertem Stahl bis hin zu Sintermetall

- Die flexiblen Zahnräder von Harmonic Reducers werden aus speziellem ausscheidungshärtendem Edelstahl hergestellt, der robust und widerstandsfähig ist.

- Die in einem Roboterarm verwendeten Zahnräder bestehen aus pulvermetallurgischen Werkstoffen, die für Festigkeit sorgen und gleichzeitig leicht sind; sie sind 30 % leichter als andere Zahnräder aus Metall.

Umfassende Fehleranalyse und Lebensdauertestunterstützung

Wir unterstützen unsere Kunden bei der Durchführung von Zahnkontaktanalysen (TCA), der Vorhersage von Eingriffskräften, der Bereitstellung von Lebensdauertests und der Bereitstellung von Daten für die Integration von Robotersystemen, um einen stabilen Getriebebetrieb zu gewährleisten.

Benötigen Sie maßgefertigte Zahnräder für Ihre Roboter? Dann geben Sie Ihr Robotermodell, die gewünschte Belastung sowie die erwartete Lebensdauer der Zahnräder an, und JS Precision wird zu Ihrem Komplettanbieter von der Materialauswahl bis zur Prozessoptimierung, damit die Zahnradfertigung für Roboter präziser wird.

Abbildung 3 Hochleistungs-Schnecken- und Stirnradsatz für die Roboterhandbetätigung

Korrosion und Härte meistern: Welche besonderen Herausforderungen stellen sich bei der Bearbeitung von Edelstahlzahnrädern?

Die Bearbeitung von Zahnrädern aus Edelstahl stellt einen schwierigen Punkt in der Zahnradfertigung dar, und die Materialeigenschaften bringen viele Herausforderungen für die Bearbeitung mit sich, die gezielt angegangen werden müssen.

Arbeitsverhärtung: Jeder Schnitt erschwert die Aufgabe.

Austenitische Edelstähle wie 304 sind dafür bekannt, beim Zerspanen eine Kaltverfestigung zu erfahren. Dabei bildet sich eine gehärtete Schicht, die bis zu 30–50 % härter als der restliche Werkstoff sein kann. Dies führt zu hohem Werkzeugverschleiß. Wir wenden daher ein spannungsarmes Zerspanungsverfahren an, das auf der präzisen Steuerung von Schnittgeschwindigkeit und Vorschub basiert.

Probleme beim Werkzeugverkleben und Spanabfuhr aufgrund hoher Zähigkeit

Edelstahl ist sehr hart und zäh, was zu Ausbrüchen führt, die nicht brechen und sich um das Werkzeug wickeln. Wir verwenden professionelle Meißelwerkzeuge mit PKD-Kühlung und 150 bar Hochdruckkühlmittel, um die Ausbrüche zu entfernen und das Werkzeug zu kühlen.

Erhaltung der Korrosionsbeständigkeit: Ein ausgewogenes Verhältnis zwischen Wärmebehandlung und Nachbehandlung

Martensitische Edelstahl-Zahnradwerkstoffe wie 440C müssen nach dem Abschrecken angelassen werden, da sonst ihre Korrosionsbeständigkeit beeinträchtigt werden kann. Um diese Herausforderung zu bewältigen, wurde ein Verfahren entwickelt, mit dem sich der Anlassprozess so bestimmen lässt, dass er sowohl die Härte (HRC 55–58) als auch die Korrosionsbeständigkeit erhöht.

Benötigen Sie die Bearbeitung Ihrer Edelstahlzahnräder? Teilen Sie uns einfach die Details bezüglich der Edelstahlsorte, der Toleranzvorgaben und der Betriebsbedingungen mit, und JS Precision erstellt Ihnen einen maßgeschneiderten Bearbeitungsplan, um die Herausforderungen bei der Bearbeitung von Edelstahl zu meistern und die hochpräzise Funktion Ihrer Edelstahlzahnräder zu gewährleisten.

Wo kann ich Zahnräder für Prototypen und Kleinserien schnell und zuverlässig kaufen?

Bei Prototypen und Kleinserien von Zahnrädern geht es bei der Frage „Wo kann ich Zahnräder kaufen?“ viel weniger um „ Zahnradherstellung in meiner Nähe “, sondern vielmehr um die Auswahl eines Lieferanten, der bereit ist, schnell zu reagieren und sich zu Qualität zu verpflichten.

„In meiner Nähe“ erhält eine neue Bedeutung: Nähe und Reaktionsfähigkeit online

Moderne Kommunikations- und Logistikformen überwinden geografische Grenzen. Unser technischer Support ist rund um die Uhr online erreichbar. Unsere Online-Plattform ist optimal auf Ihre Bedürfnisse abgestimmt. Von Ihrer Anfrage bis zum Angebot vergehen nur 4 Stunden. Das ist deutlich schneller als branchenüblich.

Online-Plattform aus einer Hand: Ein Erlebnis von der Anfrage bis zur Lieferung

Unsere Online-Plattform ermöglicht die Digitalisierung des gesamten Prozesses, vom Hochladen der Zeichnungen und Ausfüllen der Anforderungen zur Einholung eines ersten Angebots bis hin zur Anzeige des Arbeitsfortschritts und dem Herunterladen der Berichte.

Flexible Fertigungseinheit für Prototypen

Wir verfügen über eine spezielle Fertigungslinie für Prototypen und Kleinserien. Dank standardisierter Module und schneller Umrüstsysteme konnten wir die Lieferzeit für Kleinserienaufträge (unter 100 Stück) auf 2–4 Wochen verkürzen, was 50 % unter dem Branchendurchschnitt liegt.

Von 8 Wochen auf 19 Tage: Wie ein US-amerikanisches Robotik-Startup mit chinesischer Zahnradfertigung skalierte

Kundenengpass:

Ein Robotik-Start-up-Unternehmen im Silicon Valley stand vor folgendem Problem:

Die Basis-Harmonischengetriebe für die neuen Gelenke des kollaborativen Roboters hatten eine Produktionszeit von 8 Wochen und einen Preis von 200 US-Dollar pro Satz. Sie wurden von einem US-amerikanischen Zahnradhersteller bezogen, der die Zahnräder individuell anfertigte. Dieser konnte die Bedingungen für die Wärmebehandlungsverformung nicht erfüllen, und die meisten Lieferanten waren nicht bereit, eine Bestellung von nur 20 Prototypen-Zahnradsätzen anzunehmen.

JS Precision-Lösung:

JS Precision hat diese Herausforderung angenommen.

- Wir haben diese Aufgabe der Zeichnungsprüfung innerhalb von 48 Stunden über unsere Online-Plattform erledigt und Vorschläge für DFM der Zahnradprofilparameter gemacht, um das Zahnradschleifen zu erleichtern.

- Gleichzeitig haben wir unsere flexible Kleinserienfertigungslinie in Betrieb genommen und Fortschritte bei der Materialbeschaffung und der Werkzeugvorbereitung erzielt.

- Im Falle des Bei dem in unserem Projekt verwendeten speziellen aushärtbaren Edelstahlwerkstoff wurde eine Kombination aus Vakuumwärmebehandlung und Tieftemperaturbehandlung angewendet, um die Verformung auf 0,005 mm zu begrenzen.

- Anschließend wird durch den Einsatz von CNC-Zahnradform- und Schleifmaschinen mit Online-Messung die Zahnradgenauigkeit gemäß den Anforderungen sichergestellt.

Endgültiges Erfolgsergebnis:

Die Bestellungen wurden bestätigt, und die Lieferung nach Kalifornien dauerte nur 19 Tage. Die Genauigkeit der Geräte entsprach der Norm ISO 5, und die Kosten pro Einheit lagen bei 80 US-Dollar, was 60 % unter der Schätzung des US-amerikanischen Unternehmens lag . Der Kunde konnte Prototypentests durchführen, und das Produkt kam vier Monate früher als geplant auf den Markt.

Benötigen auch Sie in Kleinserien gefertigte, hochpräzise Zahnräder? Rufen Sie unsere Service-Hotline an und schildern Sie Ihre technischen Herausforderungen und Lieferanforderungen. JS Precision erarbeitet für Sie eine maßgeschneiderte Lösung, die an unsere Erfolgsgeschichte anknüpfen wird.

Abbildung 4: Harmonic-Reduziergetriebe für Robotergelenk

Häufig gestellte Fragen

Frage 1: Was ist das kleinste Modulzahnrad, das Sie herstellen können?

Die Bearbeitung von Präzisionszahnrädern ist ab einem Modul von 0,5 möglich. Bei kleineren Modulen muss die Bearbeitung anhand der Konstruktionsanforderungen beurteilt werden. Das Unternehmen verfügt zudem über Anlagen zur Mikrozahnradbearbeitung, um spezielle Anforderungen zu erfüllen.

Frage 2: Wie wählt man zwischen Kunststoff- und Metallzahnrädern?

Kunststoffzahnräder eignen sich für gering belastete und langsam laufende Getriebesysteme und zeichnen sich durch Eigenschaften wie Geräuscharmut, geringes Gewicht, Korrosionsbeständigkeit und niedrige Kosten aus. Metallzahnräder sind robust und hitzebeständig und eignen sich für hochbelastete Getriebe, die eine hohe Genauigkeit erfordern.

Frage 3: Wie kann ich Zeichnungen oder technische Anforderungen für die Zahnräder bereitstellen?

Wir schlagen vor, detaillierte 2D-Zeichnungen im PDF/DWG-Format bereitzustellen, die alle Daten zum vollständigen Zahnprofil, zu Toleranzen, Material und Wärmebehandlung enthalten müssen. 3D-Dateien im STEP-Format können als zusätzliche Referenz dienen.

Frage 4: Wie lange dauert die Lieferung aus China normalerweise und wie hoch sind die üblichen Kosten?

Die Lieferzeit für Luftfracht beträgt 3–7 Tage , für Seefracht 20–35 Tage . Die Kosten richten sich nach Gewicht und Größe der Produkte. Es werden Angebote für die Lieferung bis zur Haustür (DDP) erstellt, inklusive aller Transportkosten und Steuern.

Frage 5: Gibt es Unterstützung bei der Zahnradauswahl und Montage?

Ja, das ist möglich. Sie müssen uns lediglich den Achsabstand und die Montageanforderungen mitteilen, und wir können Ritzel und Zahnrad präzise zusammenfügen. Anschließend können die Komponenten entweder durch Presspassung oder durch einfache Montage zuverlässig ineinandergreifen.

Frage 6: Gibt es eine Mindestbestellmenge (MOQ) für Kleinserienbestellungen?

Aktuell haben wir keine spezifischen Mindestbestellmengen , weder für Einzelprototypen noch für Kleinserien. Wir sind überzeugt, dass die heutige Kleinserienfertigung großes Potenzial für die Weiterentwicklung hin zu einer zukünftigen Zusammenarbeit in der Massenproduktion bietet.

Frage 7: Wie lange ist die übliche Lieferzeit für eine Kundenbestellung von Ausrüstung?

Normalerweise beträgt die Bearbeitungszeit für kundenspezifisch gefertigte Zahnräder aus Standardmaterialien 3 bis 5 Wochen für Bestellungen unter 100 Stück. Die genaue Lieferzeit kann jedoch je nach Komplexität der Zahnräder individuell vereinbart werden. Für dringende Kundenwünsche bieten wir auch Expressbearbeitung an.

Frage 8: Bei meinem Design ist Vertraulichkeit ein Muss. Wie stellen Sie das sicher?

Wir schließen mit unseren Kunden eine verbindliche Geheimhaltungsvereinbarung ab. Projektbezogene Dokumente werden verschlüsselt gespeichert, und alle Mitarbeiter wurden intensiv geschult, um ein Durchsickern von Designinformationen zu verhindern.

Zusammenfassung

Präzision und Zuverlässigkeit sind der Schlüssel zur Zahnradfertigung. Wenn Sie Schwierigkeiten haben, einen zuverlässigen Partner zu finden, kann dies bei der kundenspezifischen Zahnradbearbeitung zu Umwegen führen. JS Precision ist ein zuverlässiger Dienstleister für die Zahnradbearbeitung, der sich auf effiziente und präzise Fertigung spezialisiert hat.

Es ist höchste Zeit, Ihre Einstellung gegenüber einem „Ausrüstungshersteller-Lieferanten“ zu überdenken.

Starten Sie noch heute Ihr Präzisionszahnradprojekt! Laden Sie einfach Ihre Zahnradkonstruktionen oder technischen Spezifikationen auf der JS Precision-Website hoch. Sie erhalten innerhalb von 24 Stunden einen ausführlichen Fertigungsbericht und ein transparentes Angebot. Gemeinsam verleihen wir Ihrer Maschine ein robustes und zuverlässiges Herzstück.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com