Bei der kundenspezifischen Zahnradfertigung kommt es häufig zu folgendem Szenario: Das passiert: Ihr mit viel Liebe zum Detail konstruiertes Getriebe versagt katastrophal aufgrund vorzeitigen Verschleißes an einem Ihrer Zahnräder.

Bei der kundenspezifischen Verzahnungsfertigung entstehen die höchsten Fehlerkosten meist schon vor dem ersten Schritt – der Materialauswahl. Ist das Material ungeeignet, kann selbst die modernste Fertigungstechnik Ausfälle unter bestimmten Betriebsbedingungen nicht verhindern.

Auf der Suche nach hochfesten Spiral-Kegelrädern oder geräuscharmen Schrägverzahnungen ist es unerlässlich zu verstehen, wie die Materialeigenschaften mit den Anwendungsbedingungen der verschiedenen Zahnradtypen zusammenhängen. Dieses Verständnis ist es, was gewöhnliche Bauteile von herausragenden Konstruktionen unterscheidet.

Als Unternehmen mit langjähriger Erfahrung in der Zahnradbearbeitung hat JS Precision die verheerenden finanziellen Folgen von Fehlern bei der Materialauswahl nur allzu oft miterlebt. Daher habe ich diesen praktischen Leitfaden zusammengestellt, der Ihnen das gesamte Wissen von der Materialauswahl bis zum Präzisionsschleifen vermittelt und Sie bei der Wahl Ihres Zahnradbearbeitungsunternehmens unterstützt.

Zusammenfassung der Kernantwort

| Wichtige Entscheidungspunkte | Häufige Fehler/Fallstricke | Expertenwissen/Wert von JS Precision |

| Materialauswahl | Es ist möglich, dass es zu Maschinenpannen und Maschinenausfällen kommt, wenn man sich ausschließlich auf Erfahrung und Kosten verlässt. | Anwendung des Materialauswahlmodells: Abstimmung der Materialleistung auf Belastung und Umgebung, um Risiken von vornherein einzudämmen. |

| Technische Bewertung des Auftragnehmers | Eine rein preisbasierte Bewertung vernachlässigt grundlegende Prozesse wie Wärmebehandlung und Verformung. | Prozesstransparenz: Sichtbare Prozesskarten und Wärmebehandlungskurven demonstrieren die volle Prozesskompetenz. |

| Prozesswirtschaftliche Planung | Einheitliche Prozessgestaltung führt zu Ausschuss oder Präzisionsfehlern. | Kundenspezifische Prozesse: Die Kombination von offenen Zahnrädern mit großem Modul mit Präzisionszahnrädern mit kleinem Modul durch Präzisionswälzfräsen oder -schleifen ist ideal für eine optimale Kosteneffizienz. |

| Präzision und Lieferbalance | Wenn man zugunsten der Liefertermine auf Präzisionsbearbeitung (wie z. B. Zahnradschleifen) verzichtet, leidet die Zuverlässigkeit. | Zuverlässige Lieferzusage: Standardisierte Prozesse garantieren die Einhaltung der Lieferzeit und eine stetige Verbesserung der Genauigkeit auf AGMA 10-12-Niveau durch Zahnradschleifdienstleistungen, wodurch eine lange Lebensdauer und geringe Geräuschentwicklung gewährleistet werden. |

Warum JS Precision vertrauen? Ein praktischer Leitfaden zur Auswahl von Werkstoffen für die kundenspezifische Verzahnung.

Wem sollten Sie bei der Auswahl des passenden Werkstoffs für Ihre kundenspezifischen Zahnradbearbeitungen vertrauen? Die Antwort finden Sie natürlich in unserer langjährigen Erfahrung.

Seit 15 Jahren hat sich unser Unternehmen ausschließlich auf die Zahnradbearbeitung spezialisiert. Wir haben über 1.000 Kunden aus mehr als 20 verschiedenen Branchen wie der Automobil-, Luft- und Raumfahrt-, Lebensmittel- und Getriebeindustrie bedient und dabei über 15.000 Zahnradaufträge abgewickelt.

Wir verarbeiten ein komplettes Spektrum an Werkstoffen, von konventionellem mittelgekohltem Stahl S45C bis hin zu speziellen Hochtemperaturlegierungen, von PM-Zahnrädern bis hin zu ausscheidungshärtenden Edelstahlwerkstoffen (17-4PH).

Wir verfügen außerdem über umfangreiche Erfahrung in der Materialauswahl unter verschiedenen Einsatzbedingungen, wie beispielsweise bei der Überwindung der Festigkeitsanforderungen bei hohen Temperaturen von Spiralkegelrädern für einen Luft- und Raumfahrthersteller und bei der Suche nach optimalen Werkstoffen für korrosionsbeständige Zahnräder für einen Hersteller von Schiffsausrüstung.

Unsere Ingenieure verfügen über mehr als zehn Jahre Erfahrung in der Zahnradbearbeitung. Dadurch sind sie nicht nur Experten für die Eigenschaften und die Verarbeitung verschiedener Werkstoffe, sondern auch in der Lage, die optimale Lösung für eine bestimmte Belastung, Temperatur und Umgebungsbedingungen zu entwickeln.

Dieses Buch fasst unsere umfangreiche Projekterfahrung zusammen. Jeder einzelne der unten beschriebenen Ratschläge wurde in realen Projekten erprobt, sodass Sie sich bedenkenlos darauf verlassen können.

Unser Ansatz zur Materialauswahl entspricht AGMA 2001-D04 , einer weit verbreiteten Norm für einen universellen Ansatz zur Materialauswahl, der den Anforderungen der internationalen Getriebeindustrie gerecht wird.

Suchen Sie nach AGMA-konformer Materialauswahl und -bewertung für kundenspezifische Zahnradbearbeitungen? Kontaktieren Sie noch heute die Anwendungstechniker von JS Precision und erhalten Sie basierend auf Ihren Projektanforderungen kostenlose Empfehlungen zur Materialauswahl, die Ihre Entscheidung zuverlässiger machen.

Wie lassen sich Materialfehler bei der kundenspezifischen Zahnradfertigung vermeiden?

Nachdem wir unsere Möglichkeiten erläutert haben, stellt sich die grundlegendste Frage: Wie lassen sich Materialfehler bei der kundenspezifischen Zahnradfertigung vermeiden? Dies gelingt nur, wenn die Hauptursachen für Fehler, zusammen mit den Umgebungsbedingungen, in die Materialauswahlprozesse einbezogen werden, um diese Fehler zu vermeiden.

Drei Hauptmechanismen des Materialversagens und Auswahlstrategien

Erstens gibt es mehrere Ursachen, die zu einem Getriebeausfall führen können, wobei die wichtigsten drei Typen umfassen , und die Strategien bei der Materialauswahl sind ebenfalls recht klar:

1. Kontaktmüdigkeit (Lochfraß/Lochfraß):

Bei hohen zyklischen Belastungen bilden sich häufig Risse unter der Oberfläche der Zahnräder. In diesem Fall sollte ein hochreiner legierter Stahl wie 20MnCr5 oder 9310 verwendet und durch Aufkohlen oder Induktionshärten bearbeitet werden. Zudem ist auf die Kernzähigkeit zu achten.

2. Biegeermüdung (Zahnbruch):

Dies wird hauptsächlich durch Überlastung oder hohe Spannungskonzentrationen im Zahnfußbereich verursacht und führt häufig zum Bruch des gesamten Zahnrads. Dieses Problem lässt sich beheben, indem man für optimale Zahnfußverrundungen sorgt und dafür hochhärtbare Werkstoffe verwendet, um eine optimale Härte im Zahnfußbereich zu gewährleisten.

3. Abnutzungsspuren und Kratzer:

Dies kann durch unzureichende Schmierung oder mangelnde Härte der Zahnoberfläche verursacht werden, was im Extremfall dazu führen kann, dass die Zähne aneinander kleben und sich verhaken.

Dies kann durch die Wahl des für die Betriebsbedingungen geeigneten Materials behoben werden. Phosphorbronze eignet sich für Bedingungen mit niedriger Drehzahl und hoher Belastung, jedoch sollte bei hohen Drehzahlen die Härte der Zahnoberfläche HRC58+ erreichen und die Oberflächengüte durch Zahnradschleifen verbessert werden.

Der störende Einfluss von Umweltfaktoren auf die Materialauswahl

Die Umwelt ist der entscheidende Faktor bei der Materialauswahl. Werden Umweltaspekte nicht berücksichtigt, führt dies zum vorzeitigen Versagen selbst der besten Materialien.

1. Korrosive Umgebungen (Lebensmittel, Wasser und Meer):

Gängige legierte Stähle sind in feuchten, sauren und alkalischen Umgebungen anfällig für Korrosion und Rost. Daher empfiehlt es sich , austenitische Edelstahlsorten (Serien 304 und 316) oder ausscheidungshärtende Edelstähle (z. B. 17-4 PH) zu wählen oder das gängige Material mit einer Spezialbeschichtung zu versehen.

2. Umgebungen mit hohen/niedrigen Temperaturen:

Die Temperatur hat einen erheblichen Einfluss auf die Festigkeit des Materials. Niedrige Temperaturen erfordern besondere Berücksichtigung bei der Materialwahl. Um Sprödigkeit zu vermeiden, wird für niedrige Temperaturen ein zähes Material benötigt. Hohe Temperaturen erfordern spezielle Legierungen.

Welche technischen Details zeichnen ein leistungsfähiges Unternehmen im Bereich der Zahnradfertigung aus?

Die Wahl des richtigen Materials ist nur der erste Schritt. Die endgültige Leistungsfähigkeit des Zahnrads hängt auch von der technischen Kompetenz des Verzahnungsunternehmens ab. Ein wirklich zuverlässiges Verzahnungsunternehmen verfügt über fundiertes Fachwissen in Kerntechnologien. Genau diese Kernkompetenz zeichnet JS Precision aus.

Wärmebehandlung: Das „zweite Leben“ für die Ausrüstung

Ein professionelles Unternehmen für die Verzahnungstechnik muss den Wärmebehandlungsprozess unbedingt sehr genau kontrollieren. Fragen Sie am besten direkt beim Lieferanten nach , ob er die Wärmebehandlung auslagert oder über einen eigenen Aufkohlungsofen mit kontrollierter Atmosphäre verfügt. Wie wird die Verformung beim Abschrecken kontrolliert? Werden nach dem Abschrecken Richtprozesse durchgeführt?

JS Precision verfügt über eine eigene Wärmebehandlungswerkstatt und einen Aufkohlungsofen mit kontrollierter Atmosphäre sowie über spezielle Druckabschreckvorrichtungen, um durch langsame Abkühltechniken Verformungen zu vermeiden.

Fähigkeiten zur Durchführung von Tiefentests

Verfügen Sie neben einem Messzentrum für Zahnräder auch über Analysemöglichkeiten sowie Prüfkapazitäten für Eigenspannungen und Zahnhärte? Diese sind unerlässlich, um die Zahnradqualität von innen heraus sicherzustellen. Unser Unternehmen verfügt über alle notwendigen Prüfgeräte, von der Materialanalyse bis hin zur Präzisionsprüfung von Zahnradoberflächen.

Umfang der Wissensbasis für Prozesse

Sind Sie in der Lage, das gesamte Prozessspektrum abzudecken, von pulvermetallurgischen Zahnrädern bis hin zu gehärteten und geschliffenen Zahnrädern? In vielen Fällen ist das Wissen erfahrener Ingenieure wesentlich wertvoller als das Wissen über neue Anlagen.

Unsere Ingenieure sind erfahren im Umgang mit Bearbeitungsschwierigkeiten bei der Bearbeitung verschiedener Materialien und Zahnradtypen und bieten unseren Kunden die besten Prozesslösungen.

Nicht jedes Verfahren ist für alles geeignet: Wirtschaftliche Schneidstrategien für verschiedene Zahnradtypen

Unterschiedliche Zahnradtypen erfordern verschiedene Anwendungen, Präzisionsanforderungen und Produktionsmengen. Ein entsprechender Schneidprozess muss daher flexibel angepasst werden, um ein Gleichgewicht zwischen Präzision, Produktionsvolumen und Kosten zu erzielen.

| Getriebeart | Kernanforderungen | Strategien zur Kostensenkung |

| Massenproduktion von Automobilzahnrädern | Hohe Effizienz, niedrige Kosten, stabile Massenproduktion | Wälzfräsen/Formen + Wärmebehandlung + Präzisionshonen, Streben nach dem optimalen Produktionszyklus |

| Hochpräzise Untersetzungsgetriebe | Geringes Rauschen, geringer Übertragungsfehler | Vorschleifen + Wärmebehandlung + Präzisionszahnradschleifen – für mehr Präzision und Stabilität |

| Kleinserie von Spezialzahnrädern (nicht kreisförmige Zahnräder usw.) | Schnelle Lieferung, Kostenkontrolle | Fünf-Achs-Fräsen oder Drahterodieren, ohne in Spezialwerkzeuge zu investieren |

Sie sind sich nicht sicher, welche Bearbeitungsstrategie für Ihre Zahnräder am besten geeignet ist? Bitte senden Sie uns die erforderliche Präzision, die Abmessungen (in Chargennummern) und Zeichnungen. Darauf basierend können wir das kostengünstigste Bearbeitungsverfahren für Sie entwickeln.

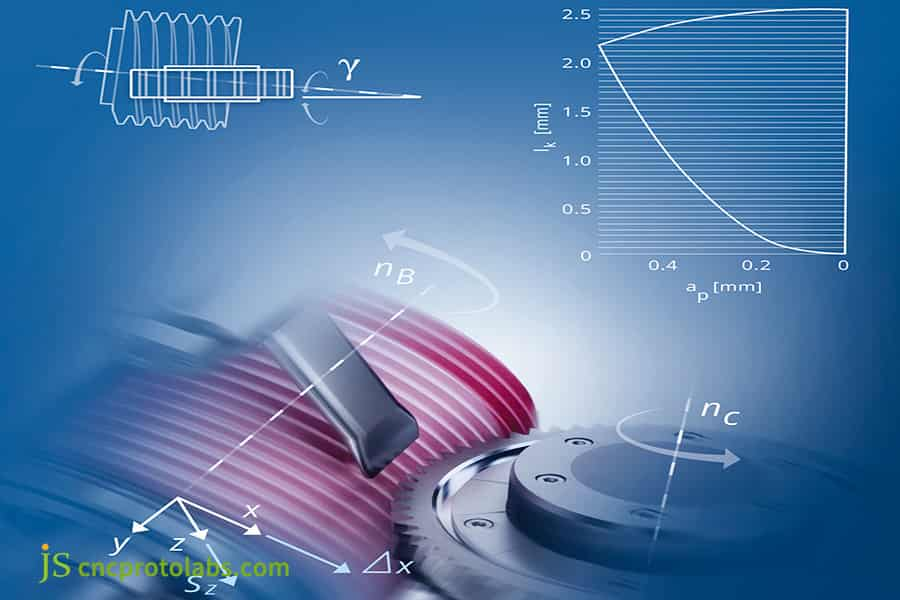

Abbildung 1 Die Wälzfräsgeschwindigkeit ist sehr hoch, und die Maschinenbedienung ist ebenfalls sehr einfach.

Wichtigste technische Herausforderungen bei der Herstellung hochpräziser Zahnräder

Die Herstellung hochpräziser Zahnräder zählt zu den größten Herausforderungen in der Zahnradfertigung. Jede Zahnradart birgt ihre eigenen technischen Anforderungen . Diese Anforderungen sind entscheidend für die Beurteilung der technischen Kompetenz des Herstellers.

Spiralverzahnte Kegelräder: Die größte Schwierigkeit liegt in der lokalen Zahnkontaktfläche. Dies erfordert hochentwickelte Maschinen, beispielsweise von Gleason oder Klingenberger, sowie Experteningenieure.

Schneckengetriebe: Die Herausforderungen liegen im Präzisionsschleifen des Schneckengewindes und der präzisen Bearbeitung des Schneckenrad-Mittelteils. Nur durch die Maximierung der Kontaktfläche lassen sich Getriebewirkungsgrad und Lebensdauer verbessern.

Stirnräder: Die größte Herausforderung liegt hier in der präzisen Bearbeitung und Prüfung von nicht-generierenden Profilen. Obwohl sie hauptsächlich im Bereich der Luft- und Raumfahrttechnik eingesetzt werden, sind ihre Qualitätsstandards extrem hoch.

Besorgt über die Fertigungsschwierigkeiten von hochpräzisen Zahnrädern ? Laden Sie Ihre Zeichnungen zum Thema Zahnräder und Präzision hoch, und das technische Team von JS Precision unterstützt Sie gerne mit einer Machbarkeitsanalyse und Vorschlägen zur Optimierung der Zahnradfertigung.

Wie wird die Oberflächenrauheit in der modernen Zahnradfertigung kontrolliert?

Die Oberflächenrauheit beeinflusst Geräuschentwicklung, Lebensdauer und Wirkungsgrad von Getrieben. Daher darf dieser Indikator bei der Getriebefertigung nicht vernachlässigt werden, da er direkten Einfluss auf die Getriebeleistung hat. Die Getriebefertigung basiert heute auf der Norm ISO 1328-1:2013 , die eine Verbesserung der Oberflächenqualität von Bearbeitungsspuren bis hin zu einer spiegelglatten Oberfläche gewährleistet.

Nachbearbeitungsprozess: Durch den Einsatz hochpräziser, scharfkantiger Wälzfräser oder Zahnradformmaschinen mit optimalen Schnittparametern (Reduzierung der Vorschubgeschwindigkeit) kann eine bessere Ausgangsoberfläche mit einer Ra-Rauheit im Bereich von 1,6 bis 3,2 erzielt werden.

Nachbearbeitungsverfahren nach der Wärmebehandlung: Durch das Honen der Zahnräder wird die Oxidschicht entfernt und die Rauheitswerte auf Ra 0,8-1,6 μm verbessert; nur das Zahnradschleifen ermöglicht extrem niedrige Werte unter Ra 0,4 μm.

Superfinishing: In einigen kritischen Anwendungen werden Polier- und Vibrationsfinishverfahren eingesetzt, um einen Ra-Wert in der Größenordnung von 0,1 μm zu erreichen und so die Geräuschentwicklung der Zahnräder während des Betriebs zu reduzieren.

Suchen Sie nach geräuschärmeren und langlebigen Zahnrädern? Dann nutzen Sie die Oberflächenbehandlungsdienstleistungen von JS Precision. Unsere Präzisionsbearbeitungs-, Schleif- und Feinstbearbeitungsverfahren erfüllen Ihre Anforderungen an die Oberflächenrauheit exakt.

Realistische Erwartungen setzen: Wie lange sind typische Lieferzeiten für kundenspezifische Zahnräder?

Die Lieferzeit für die kundenspezifischen Zahnräder ist für die meisten Kunden ein wichtiger Faktor, und realistische Erwartungen sind für eine reibungslose Planung unerlässlich. Die Lieferzeit für die kundenspezifischen Zahnräder gliedert sich in mehrere Phasen, von denen jede einen spezifischen Zeitaufwand erfordert.

| Produktionsphase | Benötigte Zeit | Anmerkungen |

| Prozess und Programmierung | 2-5 Tage | Bei komplexen Getrieben ist mehr Zeit erforderlich. |

| Materialbeschaffung | 3-10 Tage | Längere Lieferzeit für hochwertiges oder spezifikationsgerechtes Material. |

| Sanftes Schneiden | 5-10 Tage | Die Anpassung erfolgt je nach Komplexität des Getriebes. |

| Wärmebehandlung | 3-7 Tage | Transport und Reinigung inklusive. |

| Hartschneiden/Schleifen | 5-15 Tage | Zahnradschleifen – ein Engpassprozess mit begrenzter Kapazität. |

| Inspektion & Versand | 2-3 Tage | Vollständige Qualitätsprüfung. |

Für präzise Sonderanfertigungen , die das Schleifen von Zahnrädern erfordern, ist eine Bearbeitungszeit von 8 bis 12 Wochen branchenüblich. Verspricht Ihnen der Hersteller jedoch eine deutlich kürzere Bearbeitungszeit, sollten Sie hinterfragen, ob dabei wichtige Qualitätsprüfungsschritte ausgelassen werden.

Fallstudie: Vom katastrophalen Ausfall zu 20.000 Betriebsstunden: Die Rettung eines Lebensmittelförderbandantriebssystems

Praxisbeispiele sind der beste Beweis für die Effizienz einer Lösung. In diesem Beispiel konnten wir mit unseren professionellen Dienstleistungen im Bereich der kundenspezifischen Zahnradfertigung die Lebensdauer eines Zahnrads, das regelmäßig katastrophal ausfiel , von 6 Monaten auf 20.000 Stunden verlängern.

Fehleranalyse

Das Getriebe des Förderbandes einer großen Lebensmittelverarbeitungsanlage bestand aus Edelstahl der Güteklasse 304 und arbeitete in einer feuchten Umgebung mit korrosiven Chemikalien, die Säuren und Laugen enthielten.

Dieses Getriebe wies nach nur 6 Monaten einen extremen Verschleiß und eine stetige Vergrößerung des Eingriffsspalts auf, was dazu führte, dass das Förderband mehrmals im Monat stehen blieb und dadurch ein Produktionsausfall von über 5.000 US-Dollar pro Vorfall entstand.

Nach unserer Intervention ergab die Analyse, dass die Materialauswahl ausschließlich auf Korrosionsbeständigkeit und nicht auf den Kontaktbelastungen der Zahnräder basierte. Die Härte lag lediglich bei etwa HB180, was durch Präzisionswalzen erreicht wurde und zu einer Oberflächenrauheit von Ra 3,2 µm führte. Diese Standards genügen nicht, um sowohl Korrosion als auch Reibung standzuhalten.

JS Präzisionslösung

Um dieses Problem zu lösen, haben wir eine innovative Modernisierungsmethode entwickelt, die Techniken und Materialien kombiniert:

Zunächst optimierten wir die Werkstoffe und empfahlen und verwendeten den ausscheidungshärtenden Edelstahl 17-4PH. Dieser Werkstoff weist nicht nur eine hohe Korrosionsbeständigkeit auf, die der von Edelstahl 304 entspricht, sondern erreicht nach Lösungsglühen und Auslagern auch eine Härte von HRC 40–45, was die erforderliche Kontaktfestigkeit der Antriebszahnräder gewährleistet.

Zweitens integrierten wir Präzisionsverzahnungsschleifdienstleistungen, um eine höhere Genauigkeit der Zahnradprofile gemäß AGMA-Niveau 10 und eine Oberflächenrauheit von Ra 0,8 μm zu erreichen und so die Auswirkungen von Reibung und korrosiven Substanzen zu reduzieren. Dies wurde durch den Einsatz deutscher Verzahnungsschleifmaschinen realisiert.

Darüber hinaus haben wir die Zahnwurzelabrundung optimiert , wodurch eine mögliche Spannungskonzentration vermieden wird.

Ergebnisse und Daten

Seitdem läuft die modernisierte Anlage einwandfrei und hat bereits über 20.000 Betriebsstunden erreicht. Der Kunde konnte nicht nur sein Problem der häufigen Ausfallzeiten vollständig lösen, sondern sparte auch über 150.000 US-Dollar.

Zum einen ist der Zahneingriff reibungsloser, das Übertragungsgeräusch wurde um 8 dB reduziert, was die Arbeitsumgebung in der Werkstatt weiter verbessert. Diese Lösung hat sich zudem zu einem Vorzeigebeispiel für die Zahnradfertigung in korrosiven Umgebungen der Lebensmittelindustrie entwickelt.

Treten bei Ihren Zahnrädern ebenfalls Ausfälle auf? Bitte geben Sie Details zu den Einsatzbedingungen Ihrer Anlagen und den Problemen mit den Zahnrädern an. JS Precision wird dann eine Lösung für Sie entwickeln, basierend auf kundenspezifischen Zahnradbearbeitungs- und Zahnradschleifdienstleistungen.

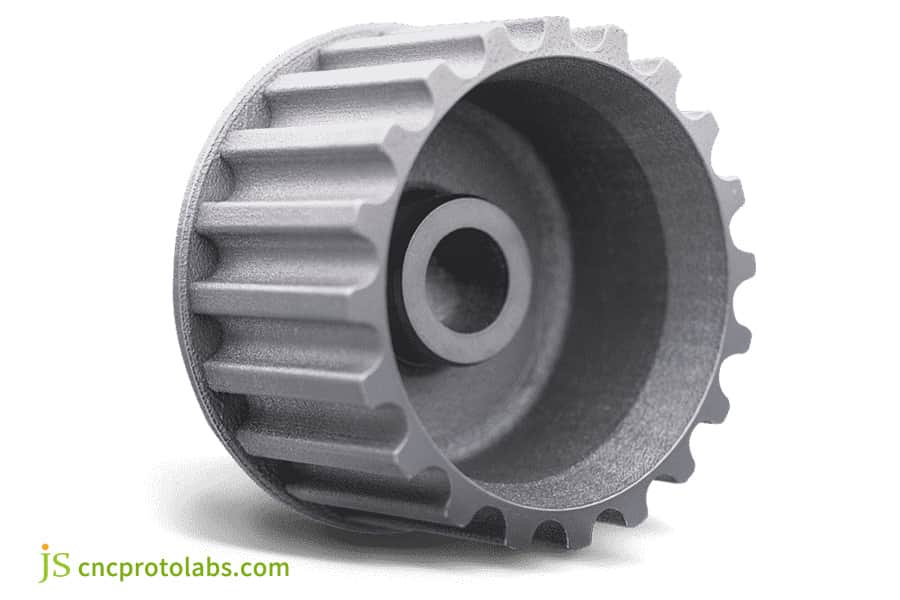

Abbildung 2: Zahnrad aus ausscheidungsgehärtetem Edelstahl 17-4PH

Wie die Präzisionszahnradschleifdienstleistungen von JS die Zahnradleistung auf Spitzenniveau heben?

Zahnradschleifen ist einer der wichtigsten Prozesse zur Optimierung von Zahnrädern. JS Precision verfügt über umfassende Kompetenzen im Bereich Zahnradschleifen. Dank der Zahnradschleifdienstleistungen von JS Precision erzielen unsere Kunden die bestmögliche Leistung ihrer Zahnräder.

Höhere Genauigkeit bei der Präzision

Im Allgemeinen wird bei normalen Präzisions-Wälzfräsrädern nur eine Genauigkeitsklasse von AGMA 8-9 erreicht, wohingegen durch unsere Zahnradschleifdienstleistungen, bei denen komplexe deutsche Zahnradschleifmaschinen in einer Konstanttemperatur-Bearbeitungseinrichtung zum Einsatz kommen, höher genaue Zahnräder mit einer Genauigkeitsklasse von AGMA 10-12 hergestellt werden können.

Quantifizierbare Leistungsverbesserungen

- Erstens die Geräuschreduzierung: Durch präzises Schleifen des Zahnprofils und der Oberflächenbeschaffenheit kann das Betriebsgeräusch der Zahnräder um 5-10 dB verringert werden, was für geräuschempfindliche Produkte wie Elektrofahrzeuge und Büromaschinen von großer Bedeutung ist.

- Zweitens wird die Lebensdauer erhöht. Die detaillierten Profile und die hohe Oberflächengüte reduzieren die Kontaktermüdungsschäden deutlich und verlängern dadurch die Lebensdauer der Zahnradkontakte um ein Vielfaches.

- Schließlich wird durch die präzise Zahnprofilmodifikation eine erhöhte Tragfähigkeit erzielt , was die Lastverteilung verbessert und somit sicherstellt, dass das Drehmoment des Zahnrads maximiert wird.

Abbildung 3 Das kontinuierliche Schleifen hat sich zur bevorzugten Methode für die Hartbearbeitung von Zahnrädern entwickelt.

Häufig gestellte Fragen

Frage 1: Welches ist das kostengünstigste Material für Allzweck-Zahnräder mit geringer Belastung?

Werkstoffe aus mittelgekohltem Stahl S45C , vergütet oder pulvermetallurgisch hergestellt, sind kostengünstige Alternativen. Sie bieten ausreichende Festigkeit bei gleichzeitig überschaubaren Kosten und eignen sich für leichte bis mittlere Belastungen.

Frage 2: Kann man Zahnräder aus Kunststoffen wie POM oder Nylon herstellen?

Wir fertigen Zahnräder aus den technischen Kunststoffen POM und Nylon. Die Bearbeitungsqualität wird durch Spezialmaschinen und optimierte Schnittbedingungen sichergestellt. Das Material eignet sich für Anwendungen mit geringen Belastungen sowie für geräuscharme und korrosionsbeständige Bearbeitungsprozesse.

Frage 3: Worin besteht der Unterschied zwischen Wälzfräsen und Wälzstoßen bei der Zahnradfertigung?

Wälzfräsen ist ein kontinuierliches und effizientes Bearbeitungsverfahren, das sich für die Herstellung von Außenverzahnungen und großen Stückzahlen eignet. Das Wälzfräsen ermöglicht das Fräsen von Innenverzahnungen und Zahnrädern im Bereich der Zahnschulter und bietet mehr Flexibilität. Wir können Ihnen je nach Zahnradtyp das kostengünstigste Bearbeitungsverfahren vorschlagen.

Frage 4: Welche Informationen benötigen Sie, um Ihnen ein genaues Angebot für maßgefertigte Zahnräder erstellen zu können?

Bitte übermitteln Sie uns Zahnradzeichnungen (einschließlich wichtiger Parameter wie Modul, Zähnezahl, Eingriffswinkel usw.), Materialspezifikationen, den angestrebten Genauigkeitsgrad (AGMA/DIN-Standard), Anforderungen an die Wärmebehandlung und den Jahresbedarf, damit wir Ihnen ein genaues Angebot unterbreiten können.

Frage 5: Wie lässt sich der Verzug bei der Wärmebehandlung von Zahnrädern kontrollieren?

Wir reduzieren Verformungen am Zahnrad während des Wärmebehandlungsprozesses durch Optimierung des Zahnraddesigns , beispielsweise durch Symmetrie, den Einsatz spezieller Druckabschreckgeräte und langsame Abkühlmethoden.

Frage 6: Wie lange ist die Lieferzeit für eine kleine Serie von Prototyp-Zahnrädern?

Bei einfachen Prototypenzahnrädern, die nicht geschliffen werden müssen, beträgt die Lieferzeit – sofern die Materialien verfügbar sind – 2–3 Wochen . Bei Präzisionsprototypenzahnrädern, die aufgrund ihrer höheren Komplexität geschliffen werden müssen, beträgt die Lieferzeit 4–6 Wochen.

Frage 7: Liefern Sie komplette Getriebe oder nur die Getriebekomponenten?

Wir bieten beides. Wir sind in der Lage, einzelne Zahnräder präzise herzustellen. Darüber hinaus verfügen wir über die kompletten Kompetenzen in Konstruktion, Fertigung und Montage von Getrieben.

Frage 8: Was ist der erste Schritt, um einen kostspieligen Materialfehler bei meinem nächsten Getriebeprojekt zu vermeiden?

Kontaktieren Sie umgehend unsere Anwendungstechniker für Getriebe. Mit Ihrer Beschreibung der Arbeitsbedingungen und Ihrem ersten Konstruktionsplan erstellen wir Ihnen kostenlos einen professionellen Material- und Prozessanalysebericht, damit Sie Fallstricke bei der Materialauswahl vermeiden können.

Zusammenfassung

In der Präzisionsindustrie der Zahnradfertigung beeinflusst alles alles. Ein verlässlicher Partner bedeutet, ein kompetentes Team zu engagieren, das all diese Faktoren optimal aufeinander abstimmt, um Ihnen bestmögliche Lösungen zu bieten. Dafür braucht es weit mehr als einen einfachen Auftragsfertiger.

JS Precision bietet Ihnen dank seiner langjährigen Erfahrung in der Zahnradbearbeitung umfassende Unterstützung im gesamten Prozess, von der Materialauswahl bis zur Auslieferung des fertigen Produkts, dank seiner Expertise im Bereich Zahnradschleifen .

Die eigentliche Ursache für den nächsten Getriebeausfall darf nicht in der ursprünglichen Konstruktion verborgen bleiben.

→ Laden Sie unseren „Leitfaden zur Werkstoffauswahl und Fehleranalyse für Zahnräder“ herunter, um einen strukturierten Ansatz für die Werkstoffauswahl zu erhalten.

→ Bitte übermitteln Sie uns Ihre Getriebeparameter und Betriebsbedingungen, um eine kostenlose Analyse und ein Angebot hinsichtlich der Machbarkeit einer Fertigung zu erhalten.

→ Vereinbaren Sie eine ausführliche technische Beratung mit den Experten von JS Gear für Ihre wichtigen Getriebeprojekte.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com