Wie stellt man Zahnräder her? Als Kernkomponente mechanischer Getriebe hat die Fertigungsqualität von Zahnrädern direkten Einfluss auf die Stabilität, Effizienz und Lebensdauer von Geräten.

Ist es eine kostengünstige Massenproduktion durch Pulvermetallurgie oder Präzisionswälzfräsen und -schleifen, um die anspruchsvollen Anforderungen des Robotergelenks zu erfüllen? Eine professionelle und praktische Anleitung zur Zahnradherstellung kann Ihnen immer dabei helfen, einige Fallstricke zu vermeiden.

Der folgende Artikel ist ein Leitfaden zur Herstellung von Zahnrädern. Es wird Punkt für Punkt den Entstehungsweg von der Konzeptskizze bis zum fertigen Produkt darlegen und erklären, warum die Wahl eines Partners wie JS Precision ein Getriebeprojekt von „machbar“ zu „ausgezeichnet“ führt.

Zusammenfassung der Kernantworten

| Kernfrage | Technischer Pfad und Auswahlmöglichkeiten | Von JS Precision bereitgestellter Wert |

| Wie werden Zahnräder hergestellt und welche Methode ist für mich die richtige? | Von der kostengünstigen Pulvermetallurgie bis zum hochpräzisen Schneiden hängt die Methode von Losgröße, Material und Präzision ab. | Wir bieten umfassende Beratung vom Design bis zur Produktion und finden für Sie den kostengünstigsten Herstellungsprozess für Zahnräder. |

| Wie erreicht man eine maßgeschneiderte und hochpräzise Fertigung? | Der kundenspezifische Zahnradherstellungsprozess ist streng, präzise Zahnradschneidedienste sind der Kern und die Nachbearbeitung stellt die Leistung sicher. | Präzisionszahnradfertigungsdienstleistungen aus einer Hand integrieren Präzisionsschneiden, Wärmebehandlung, Präzisionsschleifen und Inspektion in ihre Struktur, um hervorragende Zahnräder zu gewährleisten. |

| Wie wählt man einen Lieferanten für bestimmte Bereiche (wie Robotik)? | Die Zahnradherstellung für die Robotik erfordert ein extrem geringes Spiel und muss eine hohe Verschleißfestigkeit und ein geringes Gewicht aufweisen, was die umfassende Leistungsfähigkeit eines Zulieferers in Frage stellt. | Als professioneller Lieferant von Stirnradgetrieben und Hersteller komplexer Zahnräder verfügen wir über umfassende Erfahrung mit proprietärer Technologie im Dienste der Robotikindustrie. |

Wichtige Erkenntnisse

- Design First: Präzise konstruierte Zahnräder sind der erste Schritt zu erfolgreichen Zahnrädern. Der erste Schritt besteht darin, Anwendungsszenarien, Last- und Präzisionsanforderungen klar zu definieren.

- Der Prozess bestimmt Kosten und Leistung: Das Verständnis einiger Herstellungsmethoden für Zahnräder wie Schneiden, Formen und Pulvermetallurgie sowie ihrer jeweiligen Kostenstrukturen ist der Schlüssel zu einer fundierten Entscheidungsfindung.

- Hohe Präzision bedeutet systematisches Engineering: Die richtigen Dienstleistungen zur Herstellung von Präzisionsgetrieben gehen weit über das Schneiden hinaus und umfassen ganze Prozesse: Wärmebehandlung, Endbearbeitung und strenge Prüfung.

- Spezielle Materialien und Anwendungen erfordern Spezialisten: Ob es sich um die fiktive „Herstellung von Netherit-Ausrüstung“ oder reale Roboterausrüstung handelt, besondere Anforderungen erfordern Lieferanten, die über fundierte Material- und Prozesserfahrung verfügen.

JS-Präzisionserfahrung | Praktische Tipps zur Zahnradherstellung

JS Precision ist seit 15 Jahren intensiv im Bereich der Zahnradbearbeitung tätig. Unser Qualitätsmanagementsystem folgt strikt den Anforderungen des Qualitätsmanagementsystems ISO 9001:2015 der Internationalen Organisation für Normung (ISO), das eine solide Grundlage für die Bereitstellung stabiler und zuverlässiger Zahnradfertigungsdienstleistungen bildet.

Wir bieten alle Arten von Getriebefertigungslösungen für mehr als 3.000 Kunden aus 12 Branchen wie Luft- und Raumfahrt, Robotik, Automobilteile, medizinische Geräte und haben über 5.000 kundenspezifische Getriebeprojekte.

Unsere Erfahrung reicht von Miniatur-Instrumentengetrieben mit einem Modul von 0,1 bis hin zu großen Getriebegetrieben mit einem Modul von 10. Wir sind in der Lage, mehr als 20 Materialien zu verarbeiten und haben Durchbrüche in der Massenproduktion mit hoher Genauigkeit von DIN 7 bis DIN 4 und einer Geräuschreduzierung von 15 dB erzielt. Aufrechterhaltung einer Ausbeute von über 99,5 % für Standardzahnräder bei einer Charge von 100.000 Stück.

Dieses Tutorial zur Herstellung von Zahnrädern fasst unsere praktischen Erfahrungen aus mehr als tausend Projekten zusammen und jeder Vorschlag wurde in der Produktion geprüft.

Möchten Sie unsere Erfahrung in der Zahnradbearbeitung nutzen, um Fallstricke zu vermeiden? Teilen Sie uns einfach Ihre Projektanforderungen mit, und JS Precision wird Ihnen einen kostenlosen, branchenspezifischen Prozessbewertungsbericht vorlegen, der sich auf die Kernpunkte der „Herstellung von Zahnrädern“ konzentriert, um Ihnen dabei zu helfen, Verarbeitungsrisiken im Voraus zu mindern.

Wie stellt man Zahnräder her? Den kostengünstigsten Weg wählen

Es gibt mehr als eine Möglichkeit, Zahnräder herzustellen, und die Wahl hängt vom Budget, dem Produktionsvolumen, den Materialien und den Leistungsanforderungen ab. Dies ist ein zentraler Entscheidungspunkt bei der Herstellung von Zahnrädern.

Umformverfahren: Die wirtschaftliche Wahl für die Großserienproduktion

Das Umformverfahren formt das Zahnprofil direkt durch Formen, einschließlich Pulvermetallurgie, Präzisionsguss und Gesenkschmiedeverfahren. Es weist extrem niedrige Kosten und eine hohe Effizienz in der Massenproduktion auf und eignet sich für Standardgetriebe mit einer Jahresproduktion von mehr als 100.000 Stück und einer DIN 8-Genauigkeit oder niedriger.

Der Nachteil sind die hohen Kosten für die Formentwicklung und die Unwirtschaftlichkeit bei kleinen Chargen sowie die geringere Genauigkeit des Zahnprofils.

Schneidmethode: König der Präzision und Flexibilität

Die Schneidmethode ist der Kern für das Erreichen hoher Präzision und Individualisierung bei der Herstellung von Zahnrädern, einschließlich Wälzfräsen, Formen, CNC-Fräsen, Schaben und Schleifprozessen.

Das Wälzfräsen/Formen von Zahnrädern eignet sich für die Massenproduktion von Zahnrädern mit Genauigkeitsklassen DIN 6-8, während CNC-Fräsen für die kundenspezifische Anpassung kleiner Stückzahlen geeignet ist.

Das Rasieren/Schleifen von Zahnrädern kann die Genauigkeit auf DIN 3-5-Klassen verbessern und ist ein wesentlicher Prozess für Spezialzahnräder, wie sie beispielsweise bei der Herstellung von Netherit-Zahnrädern verwendet werden. Es erfordert keine Formkosten und ist in der Lage, komplexe Zahnprofile zu verarbeiten.

Additive Fertigung: Eine neue Grenze für komplexe Strukturen und schnelles Prototyping

3D-Druck ist ein aufstrebender Ansatz zur „Herstellung von Zahnrädern“, der sich für die Prototypenüberprüfung und kleine Chargen komplexer Strukturteile wie Zahnräder mit integrierten Kühlkanälen eignet. Es kann Zeichnungen schnell konvertieren und den Forschungs- und Entwicklungszyklus verkürzen.

Allerdings sind Festigkeit und Verschleißfestigkeit der Materialien schlechter als bei herkömmlichen Verfahren. Der Wirkungsgrad ist gering und es ist nicht für die Massenproduktion geeignet. Um die gewünschte Genauigkeit zu erreichen, ist eine weitere Nachbearbeitung erforderlich.

| Herstellungsmethode | Einzelne Form-/Ausrüstungskosten (USD) | Stückkosten (10.000 Einheiten Charge, USD) | Anwendbare Genauigkeitsstufe | Anwendbares Produktionsvolumen | Hauptvorteile |

| Pulvermetallurgie | 5000-15000 | 1,2-3,5 | DIN 8-10 | 100.000+ Einheiten | Geringe Kosten, hohe Effizienz |

| CNC-Wälzfräsen + Schleifen | 1000-3000 | 8-25 | DIN 3-6 | 100-10.000 Einheiten | Hohe Präzision, flexibel |

| 3D-Druck | 0-500 | 50-200 | DIN 10-12 | 1-100 Einheiten | Rapid Prototyping, komplexe Formen |

Kostenunterschiedstabelle für Zahnräder unterschiedlicher Genauigkeitsstufen

| Genauigkeitsgrad (DIN) | Verarbeitungstechnologiekombination | Stückkosten (1000-Einheiten-Charge, USD) | Kostenaufschlag im Vergleich zur Grundstufe | Anwendbare Szenarien |

| Stufe 10 (Grundkenntnisse) | Pulvermetallurgie / gewöhnliches Mahlen | 1,5-4,0 | 0 % | Gewöhnliche Haushaltsgeräte, einfache Getriebe |

| Stufe 7 (Mittel) | Wälzfräsen + Wärmebehandlung | 5,0-12,0 | 233 %-200 % | Allgemeine Maschinen, gewöhnliche Motoren |

| Stufe 5 (Hohe Präzision) | Wälzfräsen + Aufkohlen und Abschrecken + Honen | 18,0-35,0 | 1100 %-775 % | Automobilgetriebe, Industrieroboter |

| Stufe 4 (Ultrapräzision) | Wälzfräsen + Aufkohlen und Abschrecken + Schleifen | 30,0-60,0 | 1900 %-1400 % | Kollaborative Roboter, Luft- und Raumfahrtausrüstung |

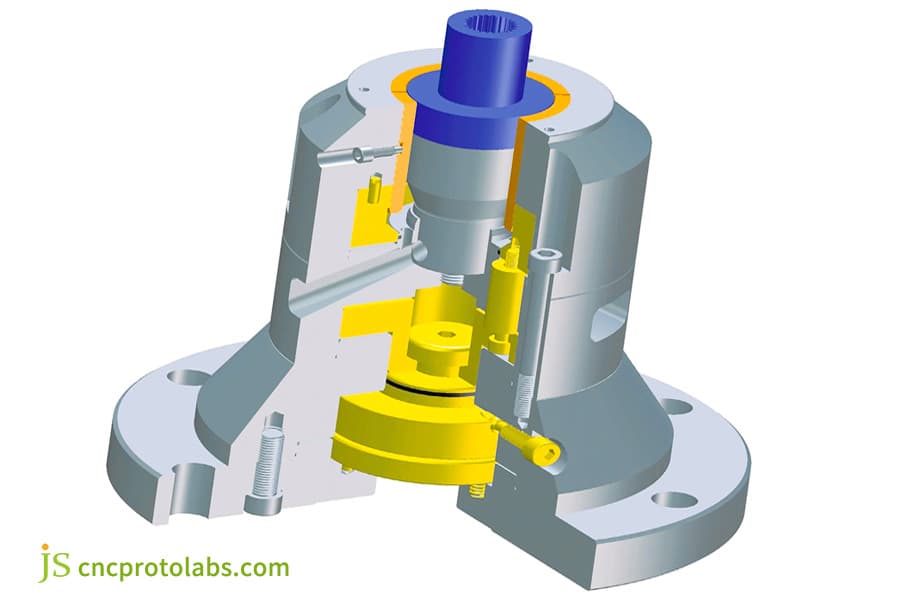

Abbildung 1: Beim Zahnradformen handelt es sich um einen Zahnradbearbeitungsprozess, der hauptsächlich in Situationen eingesetzt wird, in denen eine Korrektur der Zahnradgröße nicht möglich ist.

Von der Zeichnung bis zum physischen Produkt: Enthüllung des gesamten Arbeitsablaufs der kundenspezifischen Zahnradfertigung

Von der Zeichnung bis zum fertigen Produkt erfordert die kundenspezifische Zahnradfertigung eine strenge Kontrolle über jeden Schritt, insbesondere in der Phase der Zahnradprofilbearbeitung. Die Kontrolle der Schlüsselparameter muss strikt den relevanten Bestimmungen der ISO 1328-1:2013 Genauigkeitsnorm für Stirnräder entsprechen. Dies ist der Grundstein für einen reibungslosen Zahneingriff, geringe Geräuschentwicklung und eine lange Lebensdauer.

In unseren Präzisionsverzahnungsdiensten überprüfen Ingenieure Zeichnungen auf der Grundlage dieser Norm und führen nach der Bearbeitung Inspektionen in Originalgröße mithilfe von Verzahnungsmesszentren durch, um sicherzustellen, dass die Ergebnisse die Designerwartungen vollständig erfüllen.

Phase 1: Gemeinsame Design- und Konstruktionsprüfung

Bei der Konstruktion von Getrieben arbeiten wir mit den Herstellern zusammen. Die Ingenieure von JS Precision überprüfen Zeichnungen, überprüfen die Rationalität der Zahnparameter und die Kompatibilität von Materialien und Prozessen, führen Herstellbarkeitsanalysen durch und geben Optimierungsvorschläge, um Kostensteigerungen aufgrund falscher Konstruktionen zu vermeiden.

Phase 2: Präzisionsbearbeitung und Kernformung

Der Kernprozess befasst sich mit der Bearbeitung von Verzahnungen durch Präzisionsverzahnungsdienste:

- Materialvorbereitung: Einkauf von Rohmaterialien und Vorverarbeitung zur Verbesserung der Bearbeitungsleistung.

- Grobbearbeitung: Zur Bearbeitung der Bezugsflächen, Innenlöcher und Endflächen, um Positionierungsgenauigkeit sicherzustellen.

- Verzahnungsschneiden: Wählen Sie je nach der für die Arbeit erforderlichen Präzision Wälzfräsen, Formen oder CNC-Fräsen.

Phase 3: Nachbearbeitung und perfekte Abnahme

JS Precision bietet ein komplettes Paket an Dienstleistungen zur Herstellung von Präzisionsgetrieben, einschließlich Wärmebehandlung, Präzisionsbearbeitung und Reinigung. Ermitteln Sie wichtige Parameter mithilfe des Zahnradmesszentrums und erstellen Sie einen vollständigen Qualitätsbericht.

Charge mit Farbverläufen für kundenspezifische Zahnräder

| Stapel (PCS) | Modul 2 Stahlausrüstungspreis (USD) | Amortisationskosten für Formen/Programmierung (USD) | Gesamtkosten (USD) | Lieferzeit |

| 1 (Prototyp) | 120,00 | 800 | 920,00 | 7-10 Tage |

| 50 | 35,00 | 800 | 2550,00 | 10-15 Tage |

| 500 | 18,00 | 800 | 9800,00 | 15-20 Tage |

| 1000 | 12,00 | 800 | 12800,00 | 20-25 Tage |

Entwerfen Sie Zahnräder oder starten Sie ein kundenspezifisches Zahnradfertigungsprojekt? Vereinbaren Sie eine kostenlose Designüberprüfung mit einem JS Precision-Ingenieur, um Prozessrisiken zu mindern und Präzisionsverzahnungsdienstleistungen effizienter und kostengünstiger zu gestalten.

Herausforderung zur Materialbeschränkung: Kosten- und Prozessdiskussion zur Herstellung von Netherit-Ausrüstung

Niveau-Zahnräder aus „Netherit-Legierung“ verkörpern das Höchste an Stärke, Verschleißfestigkeit und geringem Gewicht, was die wesentliche Bedeutung der Herstellung von Netherit-Zahnrädern darstellt. Die meisten von ihnen verfügen über spezielle Materialzutaten und fortschrittliche Prozesse, begleitet von Kostenaufschlägen.

Dekonstruktion von „Netherite“: Eine Metapher vom Gaming zur Technik

"Wie man Netheritage-Zahnräder herstellt" ist im Wesentlichen die Anwendung spezieller Materialien unter extremen Arbeitsbedingungen, wofür im wirklichen Leben hochfester legierter Stahl, Titanlegierungen, Inconel-Legierungen und DLC-beschichtete Materialien geeignet sind Luft- und Raumfahrt und High-End-Robotik, unter anderem.

Die Kosten- und Prozessprämie spezieller Materialien

Gründe für hohe Kosten:

- Beschaffungskosten: Spezielle Materialien sind 3 bis 10 Mal teurer als gewöhnlicher Kohlenstoffstahl, der Preis für eine Titanlegierung kann 80–120 $/kg erreichen.

- Bearbeitungsschwierigkeit: Sehr hart, schneller Werkzeugverschleiß, daher sind Spezialwerkzeuge erforderlich, die im Allgemeinen eine geringe Verarbeitungseffizienz aufweisen.

- Ausgeklügelte Wärmebehandlung: Aufkohlen, Abschrecken und Nitrieren, die alle die Produktionskosten erhöhen.

Wert-Kompromiss: Wann sollte man in „Top-Tier-Ausrüstung“ investieren?

Bei Anwendungen wie der Getriebeherstellung für die Robotik oder Flugzeugtriebwerken, die außergewöhnlichen Belastungen standhalten müssen, sind normale Materialien unzureichend. Zahnräder der Güteklasse „Netherite“ senken die langfristigen Wartungskosten und rechtfertigen somit die Investition.

Experten finden: Wie kann man wirklich zuverlässige Präzisionsverzahnungsdienste finden?

Die Grundlage für die Auswahl eines Lieferanten ist die Beurteilung seiner Hardwarefähigkeiten, technischen Erfahrungen und seines Qualitätssystems. Dies sind die grundlegenden Garantien für Präzisionsverzahnungsdienstleistungen.

Ausrüstungsliste und Prüfung der technischen Leistungsfähigkeit

Ausrüstung ist die Hardware-Grundlage. Ein zuverlässiger Lieferant benötigt CNC-Wälzfräsmaschinen, Wälzstoßmaschinen, Wälzschleifmaschinen und Verzahnungsmesszentren. JS Precision importiert Ausrüstung und verfügt über die beste DIN 4-Präzision, um alle Vorgänge in seiner Produktionskette unabhängig und ohne Risiken im Zusammenhang mit Outsourcing abzuschließen.

Prozesswissen und Fallerfahrung

Bewerten Sie die Erfahrung des Ingenieurteams bei der Gestaltung von Zahnprofilen und der Verformungskontrolle durch Wärmebehandlung und sehen Sie sich erfolgreiche Fälle an. Die durchschnittliche Berufserfahrung der JS Precision-Ingenieure beträgt über 8 Jahre. Sie können verschiedene technische Probleme schnell lösen.

Qualitätssystem und Zertifizierung

Bestätigen Sie, dass ISO 9001 und IATF 16949 zertifiziert sind. Geben Sie an, ob für jede Zahnradcharge vollständige Prüfberichte bereitgestellt werden können. JS Precision hat beide Zertifizierungen bestanden und ein System zur Rückverfolgbarkeit des gesamten Prozesses eingerichtet. Es kann für jede Zahnradcharge detaillierte Testberichte liefern.

Möchten Sie die Ausrüstungsliste und die Dokumente zum Qualitätssystem erhalten? Wenden Sie sich an den Kundendienst, um ein kostenloses Handbuch zur Qualitätsprüfung und eine Fallstudie zu erhalten, indem Sie „Präzisionsverzahnungsdienste-Anfrage“ angeben, um schnell zuverlässige Lieferanten zu identifizieren.

Was sind die wichtigsten Nachbearbeitungstechniken bei der Herstellung von Präzisionsgetrieben?

Im Grunde handelt es sich um einen Prozess, dem Zahnräder unterzogen werden, um ihre Leistung zu verbessern. Die folgenden Schlüsselprozesse umfassen die Herstellung von Präzisionsgetrieben:

Wärmebehandlung: Das „Härten“, das Zahnrädern ihre Seele verleiht

Zu den Kernprozessen gehören Aufkohlen und Abschrecken (um die Oberflächenhärte zu verbessern und hohen Belastungen standzuhalten), Nitrierbehandlung (Verschleiß- und Korrosionsbeständigkeit, minimale Verformung) sowie Abschreck- und Anlassbehandlung (um Festigkeit und Zähigkeit auszugleichen), wodurch die Lebensdauer von Zahnrädern erheblich verbessert wird.

Präzisionsbearbeitung: Das „Schleifen“ für Ruhe und Präzision

Durch das Verzahnungsschleifen wird die Genauigkeit auf DIN 3-5 verbessert und die Oberflächenrauheit verringert. Darüber hinaus werden durch das Honen des Zahnrads Grate entfernt, die Eingriffsleistung verbessert und die Geräuschentwicklung um 3–5 dB reduziert. Dies istein notwendiger Prozess für hochpräzise Zahnräder.

Oberflächenbehandlung und Schmiervorbereitung

Eine Phosphatierungsbehandlung verhindert Rostbildung, eine Zink-/Nickel-Chrom-Beschichtung verbessert die Korrosionsbeständigkeit und eine Teflonbeschichtung sorgt für Selbstschmierung. Bewerbungen entscheiden über die Wahl des Verfahrens.

Abbildung 2: Durch die Wärmebehandlung wird eine harte Härtungsschicht auf der Oberfläche des Zahnrads gebildet, die dessen Verschleißfestigkeit erhöht und gleichzeitig die Zähigkeit des inneren Kernmaterials beibehält.

Stirnradversorgung: Welche Möglichkeiten hat ein guter Stirnradlieferant?

Ein guter Stirnradgetriebelieferant muss über drei Hauptfähigkeiten verfügen: Lagerverfügbarkeit, umfassende Abdeckung und maßgeschneiderte Dienstleistungen für unterschiedliche Szenarien.

Umfangreiche Lagerbestände und schnelle Lieferfähigkeit

Modul-, Zahnanzahl-, Material- und Bohrungsgrößenvariationen von Standard-Stirnrädern werden von JS Precision auf Lager gehalten. Wir können innerhalb von 24–72 Stunden für dringenden Ersatz und die Überprüfung von Prototypen liefern, um Ausfallzeiten der Ausrüstung zu vermeiden.

Vollständige Material- und Spezifikationsabdeckung

Die Materialien reichen von Kunststoff bis zu Metallen und die Spezifikationen reichen von winzigen Instrumentenzahnrädern bis hin zu großen Getriebezahnrädern, mit Modulen von 0,1–10 mm und Zahnzahlen von 10–200 Zähnen, geeignet für verschiedene Anwendungsszenarien.

Nahtloser Übergang von Standardteilen zu kundenspezifischen Teilen

Wir unterstützen die Herstellung kundenspezifischer Zahnräder und führen die Designoptimierung und Produktion schnell gemäß den Zeichnungen durch. Ganz gleich, ob es sich um die Änderung von Standardparametern oder die Entwicklung von Grund auf handelt, wir sind in der Lage, schneller zu liefern.

So erhalten Sie eine Liste des Standard-Stirnradbestands: Wenden Sie sich an den Kundendienst und geben Sie „Anfrage zum Stirnradlieferanten“ an, um eine detaillierte Liste mit Spezifikationen, Materialien, Preisen und Lagerbestand zu erhalten. Genießen Sie außerdem die Prioritätsplanung für maßgeschneiderte Dienste.

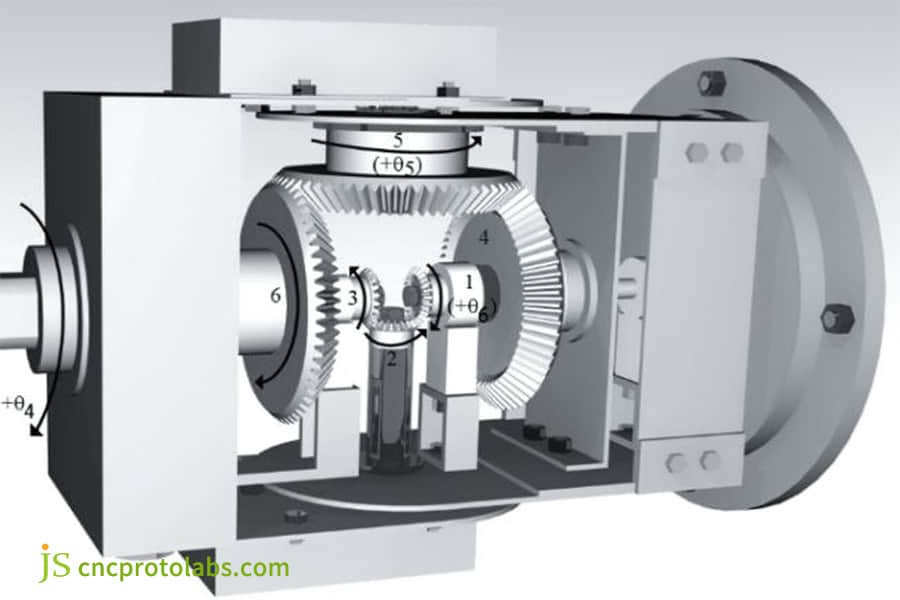

Roboterarmen Leben einhauchen: Was macht die Zahnradherstellung für die Robotik einzigartig?

Zahnradherstellung in der Robotik erfordert daher ein extremes Gleichgewicht in Bezug auf Präzision, Leichtbauweise und Lärmschutz, um den besonderen Anforderungen von Robotern gerecht zu werden.

Extreme Präzision, extrem geringe Spielanforderungen

Robotergelenke benötigen eine DIN 4-5-Präzision und ein Spiel innerhalb von 0,1–0,3 mm. Es werden Präzisionsverzahnungsdienstleistungen in Kombination mit Präzisionsverzahnungsschleifen benötigt. JS Precision kann diesen Standard weiterhin erreichen.

Leicht, hohe Leistungsdichte, lange Lebensdauer

Durch die Verwendung von leichten und hochfesten Materialien, einer Hohlstrukturkonstruktion und verschleißfesten Beschichtungen wird das Gewicht reduziert, um die Stabilität unter häufig wechselnden Arbeitsbedingungen wie Start, Stopp und wechselnden Lasten zu gewährleisten.

Rauschunterdrückung und reibungslose Übertragung

Durch die Modifizierung des Zahnprofils, die Verbesserung der Präzisionsstufe und die Verwendung eines speziellen Schmiermittels wird das Getriebegeräusch unter 55 dB kontrolliert, was den Anforderungen der Mensch-Roboter-Kollaboration voll und ganz gerecht wird.

Abbildung 3:Zahnräder sind die grundlegenden Komponenten von Robotergelenken, die eine reibungslose und präzise Bewegung ermöglichen.

2-stufige Präzisionsverbesserung, 15 dB Geräuschreduzierung: JS Precision verhilft kollaborativen Robotergelenkgetrieben zur Massenproduktion

Hintergrund

Ein aufstrebendes europäisches Unternehmen für kollaborative Roboter wollte sein Produkt der zweiten Generation auf den Markt bringen. Die Kernanforderung bestand darin, die Gelenke leichter, leiser und präziser zu machen.

Zuvor erreichten die vom Unternehmen verwendeten Prototypenzahnräder bei Geräuschtests 70 dB und zeigten nach 1.000 Stunden Lebensdauertest Verschleiß an der Zahnoberfläche, wobei die Präzision auf die Klasse DIN 7 sank, was den Anforderungen der Massenproduktion nicht mehr genügte. Sie kamen auf uns zu und hofften, wir könnten diese Probleme lösen.

Herausforderungen

Im kompakten Gelenkraum sollte ein Schrägzahnradpaar mit Modul 2 und 30 Zähnen gefertigt werden. Einige der spezifischen Anforderungen, die hierfür gestellt wurden, waren:

- Präzision nach DIN 5, Geräuschpegel bei der Übertragung unter 60 dB, Gewicht nicht über 200 g und Massenproduktionsausbeute über 99 %.

- Außerdem sollte das Material ein Gleichgewicht zwischen Festigkeit und geringem Gewicht aufweisen und die Verformung nach der Wärmebehandlung sollte innerhalb von 0,01 mm liegen.

JS-Präzisionslösung

1. Designoptimierung und Prozessplanung:

Unsere Ingenieure sind an der Feinabstimmung der Design-Zahnräder beteiligt. Zur Reduzierung der Eingriffswirkung wurde ein balliges Zahnprofildesign vorgeschlagen. Um das Gewicht zu reduzieren und gleichzeitig die Verschleißfestigkeit zu verbessern, wurde eine hochfeste Aluminiumlegierung mit DLC-Beschichtung eingesetzt.

Es wurde ein kompletter Präzisionszahnradfertigungsservice entwickelt, der „CNC-Wälzfräsen -> Aufkohlen und Abschrecken -> Präzisionszahnradschleifen -> Beschichtungsbehandlung“ umfasst.

2. Präzisionsbearbeitung und Prozesskontrolle:

Importierte Zahnradschleifmaschinen mit fünfachsigem Gestänge wurden für die Präzisionsbearbeitung von Zahnradprofilen eingesetzt, und die Bearbeitungsparameter jedes Prozesses wurden sehr streng gesteuert.

Während des Wärmebehandlungsprozesses wurde eine spezielle Vorrichtung eingesetzt, um die Verformung zu minimieren. Sie führte eine statistische SPC-Prozesskontrolle in die Produktion ein und erkennt wichtige Abmessungen in Echtzeit, um die Konsistenz für jede Zahnradcharge zu gewährleisten.

3. Vollständiger Test und Datenanalyse:

Die Schlüsselparameter wurden von einem Zahnradmesszentrum geprüft, 100 % Zahnprofil, Zahnrichtung, Zahnteilung und Rundlauffehler, detaillierte Prüfberichte wurden den Kunden ausgehändigt, außerdem wurde eine CPK-Analyse durchgeführt, um nachzuweisen, dass die Prozessfähigkeit den Anforderungen der Massenproduktion entspricht.

Ergebnisse

Das endgültig gelieferte Zahnradpaar erreichte eine stabile Genauigkeit von DIN 4 und lag damit über der Kundenanforderung von DIN 5. Das gemessene Getriebegeräusch wurde auf 55 dB reduziert, die Gewichtskontrolle lag bei 185 g und die Ausbeute bei der Massenproduktion lag bei über 99,5 %.

Unter diesen Bedingungen brachte der Kunde erfolgreich eine neue Generation von Robotern auf den Markt, deren leise Leistung und Betriebsstabilität in der Branche weithin gelobt sind und deren Marktanteil innerhalb von sechs Monaten um 15 % stieg.

Möchten Sie mehr über Robotergetriebe oder Getriebefertigungsfälle in anderen Branchen erfahren? Kontaktieren Sie jetzt JS Precision und erwähnen Sie „Fallstudie“, um einen kostenlosen vollständigen Fallbericht zu erhalten und zu erfahren, wie Sie Produktverbesserungen durch Prozessoptimierung realisieren können.

Abbildung 4:Gelenkgetriebe des Roboters

Der erste Schritt ist einfach: Wie erhalte ich online genaue Angebote für die Herstellung von Getrieben?

Ein genaues Angebot ist sehr wichtig, um das Projekt zu starten, und ein detailliertes Online-Angebot für die Zahnradherstellung kann das Budget effektiv kontrollieren.

Checkliste mit den wichtigsten Kerninformationen: Dadurch wird sichergestellt, dass genaue Angebote bereitgestellt werden, einschließlich vollständiger Zahnradzeichnungen, Materialspezifikation, Wärmebehandlungsanforderungen, Genauigkeitsgrad und Zielmenge.

Zusätzliche Informationen, die optional sind, aber das Angebot optimieren können: Informationen zu Anwendungsszenarien, Lastbedingungen und erwarteter Lebensdauer sind nützlich und helfen den Ingenieuren, kostengünstigere Prozess- und Materialvorschläge zu machen.

Der schnelle Angebotsprozess von JS Precision: Nach dem Absenden Ihrer Anfrage überprüfen unsere Ingenieure Ihre Anforderungen innerhalb von 24 Stunden und erstellen innerhalb von 3–5 Werktagen ein formelles Angebot mit Prozessanalyse, Materialdetails, Preisen usw. Das Angebot kann Ihren Bedürfnissen entsprechend angepasst und optimiert werden.

FAQs

F1: Wie kann man zwischen Kunststoff- und Metallzahnrädern wählen?

- Kunststoffzahnräder sind leicht, korrosionsbeständig, selbstschmierend und kostengünstig und eignen sich für leichte Lasten, niedrige Geschwindigkeiten oder Anwendungen, die einen leisen Betrieb erfordern.

- Metallzahnräder verfügen über eine ausgezeichnete Festigkeit, Abriebfestigkeit und Beständigkeit gegenüber hohen Temperaturen und werden in Hochlast- und Hochpräzisionsgetrieben eingesetzt.

F2: Was stellen Ganggenauigkeitsstufen dar?

Die Genauigkeitsstufen spiegeln die Quantisierung des Bereichs verschiedener zulässiger Zahnradfehler wider, wie z. B. Zahnprofil, Teilung, Rundlauffehler usw. Je kleiner die Anzahl der Stufen, desto höher die Genauigkeit, desto höher der Schwierigkeitsgrad und die Herstellungskosten, desto sanfter die Übertragung und desto geringer die Geräuschentwicklung, was für High-End-Präzisionsgeräte geeignet ist.

F3: Wie hoch ist die Mindestbestellmenge der kundenspezifischen Zahnräder in Kleinserie?

JS Precision unterstützt sehr niedrige Mindestbestellmengen bis hin zur Produktion einzelner Prototypen. Wir nutzen die Flexibilität von Technologien wie der CNC-Bearbeitung und spezialisieren uns auf die Herstellung kundenspezifischer Getriebe in kleinen Chargen und verschiedenen Varianten, um individuelle Kundenbedürfnisse zu erfüllen.

F4: Wie lange dauert es vom Erhalt der Zeichnungen bis zum Erhalt der Muster?

The delivery time of prototype samples is usually within 5-15 business days for gears made from conventional materials with medium complexity. In some cases, with special materials or complicated processes, the delivery time will be longer until the design complexity and production schedule are met accordingly.

Q5: What gear inspection equipment do you use?

With advanced gear measuring centers, hardness testers, roughness testers, and many other inspection facilities, we do a comprehensive inspection on all key parameters including tooth profile, tooth direction, pitch, and runout for all products, while visual inspection reports are also generated.

Q6: How to prevent gear corrosion?

According to the use environment, choose a method to prevent corrosion. Some common methods used in industries are the use of stainless steel material for gears, galvanizing or nickel-chromium plating on their surface, blackening treatment, phosphoric acid treatment, and smearing with antirust oil or painting special paint on it.

Q7: What particular information am I supposed to provide in the drawings?

Please provide a full gear tooth parameter list including module/diametral pitch, pressure angle, helix angle, etc., then include all of the dimensions and tolerances, accuracy grade requirements, material specifications, heat treatment, and surface treatment requirements. This will be sure the gears manufactured will meet your requirements.

Q8: How to start a gear project collaboration?

Please access JS Precision and provide drawings of your gears, together with your requirements via the "Get a Quote" channel. Our engineers will proactively get in contact with you to discuss process solutions, price details, and establish efficient professional cooperation.

Zusammenfassung

How to make gears? The answer is never unique, it all depends on your needs, budget, and application scenario. Be it a custom prototype or high-precision mass production of parts, a partner who can integrate design, precision machining, and post-processing capabilities becomes vital.

JS Precision is just such a partner. From online quick quotes to performance verification, we provide end-to-end solutions in precision gear manufacturing and are unusually well-placed to meet the demands of challenging fields like robotics.

Upload drawings of your gear or requirements today, and our team of engineers will in 24 hours offer professional analysis and a clearly transparent solution that will have you reliably implementing your ingenious design.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS Precision Services, es gibt keine Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das JS Precision Network bereitstellt. Es liegt in der Verantwortung des Käufers Teileangebot anfordern Identifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen konzentriert. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräziseCNC-Bearbeitung,Blechherstellung,3D-Druck,Spritzguss,Metallstanzenund andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Entscheiden Sie sich für JS Precision. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com