CNC-Fräs- und Bearbeitungsdienstleistungen sind zentrale Lösungen für die Fertigung komplexer Baugruppen in der Montageindustrie. Bei der Konstruktion eines Handgelenkmoduls für Industrieroboter, eines wichtigen Bestandteils eines Medizingeräts oder von Komponenten für die Luft- und Raumfahrt stellen komplexe Baugruppen oft eine Herausforderung für den gesamten Fertigungsprozess dar.

Im traditionellen Modell der Komponentenbeschaffung würde die Montage der 12 Teile 4 Stunden in Anspruch nehmen, und aufgrund der akkumulierten Toleranzen käme es zu Fehlausrichtungen in den Lagergehäusen, wodurch versteckte Kosten von über 30 Prozent entstehen würden.

Wie in diesem Artikel gezeigt wird, kann die Integration von Hightech-CNC-Fräs- und Bearbeitungslösungen – ein besonders umfassender Ansatz zur Herstellung komplexer Baugruppen – diese Probleme systematisch angehen und Baugruppen von „Kostenstellen“ in „Wettbewerbsvorteile“ verwandeln.

Wir werden untersuchen, wie JS Precision mit Sitz in China die Kompetenzen seiner starken Engineering-Partner und seine große Präzisionsfertigungskapazität nutzt, um internationalen Kunden kostensparende Lösungen anzubieten, die weit über die Möglichkeiten der generischen Bearbeitung in ihrer Region hinausgehen.

Zusammenfassung der wichtigsten Antworten

| Entscheidungskern | Die Fallstricke generischer Lösungen | Der Integrationswert der JS-Präzision |

| Kostenkontrolle | Andere vergleichen lediglich die Preise für einteilige CNC-Fräsprodukte, ohne den drastischen Anstieg der Gesamtkosten zu berücksichtigen, der durch Montage, Fehlerbehebung, Ausschuss und Lieferkettenmanagement entsteht. | Unsere Lösungen reichen von der DFA/DFM-Analyse bis zur integrierten Fertigung von Werkstücken und minimieren so die Anzahl der Bauteile und Montageabläufe, um die Gesamtkosten zu optimieren . |

| Präzision und Konsistenz | Wenn mehrere Zulieferer die Bearbeitung übernehmen und dabei unkontrollierte kumulative Toleranzen entstehen, führt das zu einem uneinheitlichen Referenzmaßstab und damit zu einer unkontrollierten kumulativen Toleranz, was die Montagegenauigkeit beeinträchtigt. | In einer fragmentierten Lieferkette ist die Koordination von Lieferterminen schwieriger, eine Verzögerung in einem beliebigen Prozess führt zum kompletten Stillstand aller Projekte. |

| Resilienz der Lieferkette | In einer fragmentierten Lieferkette ist die Koordination von Lieferterminen schwieriger, eine Verzögerung in einem beliebigen Prozess führt zum kompletten Stillstand aller Projekte . | Als Komplettanbieter für CNC-Fräs- und Bearbeitungsdienstleistungen koordinieren wir alle Prozesse intern, bieten einheitliche Lieferzusagen und Qualitätsverantwortung, vereinfachen das Management erheblich und reduzieren Risiken. |

| Technologische Anpassungsfähigkeit | Die Universalmaschine erfüllt nicht die Anforderungen an die Koordination der Bearbeitung verschiedener Materialien und komplexer Formen, und es treten große Qualitätsunterschiede bei der Massenproduktion auf. | Durch die Integration mehrerer Verfahren wie Fräsen, Drehen und additive Fertigung eignet sich das Verfahren zur Bearbeitung verschiedener Materialien wie Aluminium, Stahl und technische Kunststoffe und gewährleistet eine gleichbleibende Qualität während des gesamten Prozesses vom Prototyp bis zur Serienproduktion. |

Wichtigste Erkenntnisse:

1. Die wahren Kosten liegen in der Montage: Die Minimierung von Komponenten und Montageschritten ist effizienter, um die Kosten komplexer Systeme zu senken.

2. Die integrierte Fertigung ist der Vergabe von Unteraufträgen überlegen, da die Bearbeitung kritischer zusammenpassender Bauteile auf derselben hochwertigen Werkzeugmaschine im selben Koordinatensystem die einzig praktikable Methode darstellt, um die Montagegenauigkeit zu gewährleisten.

3. Der ROI ist bei frühzeitiger Zusammenarbeit am höchsten: Das Kosteneinsparungspotenzial durch DFM/A-Analyse bei Eingriffen in der Entwurfsphase übersteigt typischerweise 20 %.

4. Eine Technologie-Kosten-Doppellösung für die chinesische Fertigung: Führende chinesische Hersteller , wie beispielsweise JS Precision, sind in der Lage, CNC-Fräsdienstleistungen mit dem Technologieniveau der besten globalen Konzerne aus Europa und den USA anzubieten, jedoch zu wettbewerbsfähigeren Preisen und mit kürzeren Reaktionszeiten.

JS Präzisions-CNC-Fräslösungen: Reduzierung des Aufwands bei komplexer Fertigung

Um die Fertigungsprobleme komplexer Baugruppen zu lösen, ist die Wahl eines Partners mit EEAT-Kompetenzen entscheidend.

JS Precision ist seit 20 Jahren aktiv im CNC-Frässektor tätig und hat mit mehr als 500 Kunden weltweit in High-End-Branchen wie der Automobil-, Luftfahrt- und Biomedizinbranche zusammengearbeitet. Dadurch hat das Unternehmen seine Bedeutung in der kombinierten Fertigung und dem damit verbundenen Know-how mit seiner technologischen Kompetenz und Erfahrung erfahren.

JS Precision verfügt über mehr als 30 High-End-Bearbeitungszentren , darunter 5-Achs-Portalbearbeitungszentren und Dreh-Fräs-Maschinen, mit einer maximalen Bearbeitungskapazität von 2000 mm × 800 mm × 700 mm und einer hohen Positioniergenauigkeit von ±0,005 mm, wodurch die Bearbeitungsmöglichkeiten für große und komplexe Teile erweitert werden.

Unser Ingenieurteam besteht aus mehr als 15 erfahrenen DFM-Ingenieuren mit durchschnittlich 8 Jahren Branchenerfahrung , wodurch sie mögliche Fertigungs- und Montageprobleme bereits in der Entwurfsphase erkennen können.

JS Precision hat die durchschnittliche Teileanzahl für Kunden um 75 % reduziert, die Gesamtkosten um 30–57 % gesenkt und eine Lieferpünktlichkeitsquote von 99,5 % beibehalten. Unser Unternehmen ist nach ISO 9001:2015 und AS9100D (Luft- und Raumfahrt) zertifiziert , und unser Qualitätsmanagementsystem deckt den gesamten Prozess von der Rohmaterialbeschaffung bis zur Endmontageprüfung ab.

Möchten Sie überprüfen, ob Ihre komplexe Baugruppe Kosteneinsparungen von über 50 % erzielen kann? Kontaktieren Sie jetzt einen Ingenieur von JS Precision, geben Sie die Informationen zu Ihrer Baugruppe an und erhalten Sie eine kostenlose, individuell angepasste Lösung für CNC-Fräs- und Bearbeitungsdienstleistungen, um das Potenzial für Platzeinsparungen und Präzisionsverbesserungen klar zu erkennen.

Wie können integrierte CNC-Fräs- und Bearbeitungsdienstleistungen Ihre Montagekosten drastisch senken?

Nachdem Sie die Leistungsfähigkeit von JS Precision kennengelernt haben, fragen Sie sich vielleicht, wie genau die integrierten CNC-Fräs- und Bearbeitungsdienstleistungen die Montagekosten senken können. Die Lösung besteht in einer umfassenden Analyse der gesamten Kostenstruktur. Die CNC-Fräs- und Bearbeitungsdienstleistungen können die versteckten Kosten auf Systemebene eliminieren.

Der Kosten-Eisberg: Unsichtbare Montage- und Debugging-Kosten

In vielen Organisationen wird der Preis einzelner Komponenten bewertet, wobei die erheblichen Auswirkungen der mit einem Komponentenmodell verbundenen versteckten Kosten ignoriert werden.

Bei einem traditionellen Komponentenmodell machen die Kosten für Montagezeit, Nacharbeit zur Fehlerbehebung, zusätzliche Vorrichtungen und Managementkoordination über 30 % der Gesamtkosten eines solchen Modells aus.

Beispielsweise kann die Fehlersuche bei Komponenten verschiedener Zulieferer aufgrund inkompatibler Schnittstellen weitere zwei bis drei Tage in Anspruch nehmen. Dieser Aufwand wird oft leicht unterschätzt.

Subtraktion in der integrierten Fertigung: Von mehreren Teilen zu einem Werkstück

JS Precision nutzt CNC-Fräsen und -Bearbeiten zur Teileintegration und Funktionsintegration und eliminiert dadurch direkt die Kosten, die mit dem Montageprozess und den Steckverbindern verbunden sind.

Beispielsweise reduziert die Integration von 12 unabhängigen Aluminium- und Stahlteilen in 3 Kernkomponenten durch Fünf-Achs-Fräsen nicht nur die Bearbeitungskosten von 9 Teilen, sondern eliminiert auch vollständig Montageschritte wie das Verschrauben und Positionieren von Stiften.

| Kostenart | Prozentualer Anteil des traditionellen Komponentenmodells | JS Precision Integrierter Modellprozentsatz | Einsparungsprozentsatz | Durchschnittliche jährliche Einsparungen (bei einer Serienproduktion von 100.000 Einheiten) |

| Teilebearbeitungskosten | 25 % | 30 % | -20% | -50.000 USD |

| Montage- und Debugging-Kosten | 35 % | 5% | 85,7 % | 300.000 US-Dollar |

| Management- und Koordinierungskosten | 20% | 3% | 85% | 170.000 US-Dollar |

| Kosten für Schrottverluste | 10% | 1% | 90 % | 90.000 US-Dollar |

| Weitere versteckte Kosten | 10% | 1% | 90 % | 90.000 US-Dollar |

| Gesamtkosten | 100% | 40 % | 60% | 600.000 US-Dollar |

Möchten Sie die Gesamtkosten Ihrer Baugruppe genau berechnen? Senden Sie uns Ihre Teilezeichnungen und Montageanforderungen, und JS Precision erstellt Ihnen kostenlos einen Kostenvergleich zwischen traditionellen Methoden und integrierten CNC-Fräs- und Bearbeitungsdienstleistungen. So können Sie versteckte Kosten aufdecken und den optimalen Weg zur Kostenreduzierung finden.

Warum die allgemeine Bearbeitung bei komplexen Baugruppen versagt: Die drei Herausforderungen

Diese Baugruppen erfordern höchste Fertigungspräzision , Koordination und Skalierbarkeit . Allgemeine und dezentrale Bearbeitungsverfahren genügen diesen Anforderungen nicht; CNC-Fräsdienstleistungen müssen integriert werden, um diese Herausforderungen zu meistern.

Probleme mit akkumulierten Toleranzen und Schnittstellenanpassung

Wenn mehrere Teile von verschiedenen Zulieferern stammen, hat jeder Zulieferer unterschiedliche Bearbeitungsstandards . Selbst wenn die einzelnen Teile die Zeichnungsanforderungen erfüllen, summieren sich die Toleranzen und verstärken sich gegenseitig.

Bei einer Baugruppe, die aus 5 Teilen besteht, kann die kumulierte Toleranz beispielsweise ±0,02 mm erreichen oder überschreiten , was zu Fehlausrichtungen der Lager, Kollisionen in der Baugruppe oder Funktionsausfällen führen kann.

Zusammenarbeit bei verschiedenen Materialien und Prozessen

Die Montage von Baugruppen umfasst häufig verschiedene Werkstoffe wie Aluminium, Stahl und technische Kunststoffe. Dies erfordert eine Reihe von Bearbeitungsprozessen, beispielsweise Fräsen, Drehen und additive Fertigung. Dezentrale Zulieferer können die Prozessabläufe nicht optimieren.

Beispielsweise kann die Verformung von Teilen nach der Wärmebehandlung bei nachfolgenden Fräsvorgängen nicht präzise kompensiert werden, und es kann zu Kompatibilitätsproblemen mit der Oberflächenbehandlung kommen, was zu einer Ausfallrate der Zusammenarbeit von mehr als 30 % führt.

Skalierung und Fragilität der Lieferkette

Die Nachteile einer weit verstreuten Lieferkette verstärken sich von der Prototypenentwicklung bis zur Serienproduktion. Unterschiedliche Lieferanten haben unterschiedliche Produktionszyklen , was die Abstimmung der Liefertermine erschwert. Der Ausfall eines Bauteils führt zum Projektstopp. Die Aufnahme, Änderung oder Erweiterung des Lieferantennetzwerks erfordert eine Rezertifizierungszeit von ein bis zwei Monaten.

Die technischen Säulen der Kosteneinsparung: Ein tiefer Einblick in die fortschrittliche CNC-Bearbeitung

Die technischen Säulen der Kosteneffizienz sind vier an der Zahl. Sie ermöglichen eine höhere Präzision und Effizienz bei CNC-Fräsdienstleistungen sowie beim CNC-Fräsen großer Teile .

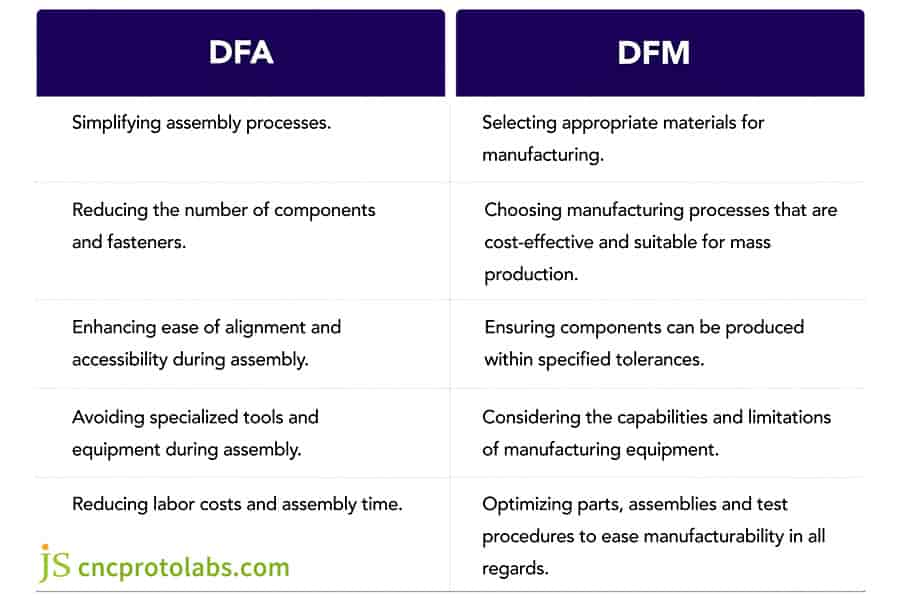

DFA/DFM: Ihr Sparplan

Die Ingenieure von JS Precision sind bereits in der Konstruktionsphase eingebunden und analysieren und optimieren Bauteillayouts mittels montageorientierter Konstruktion (DFA), um den Einsatz von Verbindungselementen zu reduzieren. Durch Feedback zur fertigungsgerechten Konstruktion (DFM) wird die Fertigungskomplexität verringert.

Beispielsweise lassen sich durch die Umwandlung tiefer Bohrungen in Stufenbohrungen bis zu 30 % der Werkzeugkosten einsparen, und die Gefahr von Werkzeugbruch sinkt. Eine scharfe Ecke kann durch eine abgerundete Ecke ersetzt werden, wodurch sich die Fräszeiten um 25 % verkürzen . Solche DFA/DFM-Analysen ergeben üblicherweise durchschnittliche Einsparungen zwischen 20 % und 35 %.

Hochrangige Programmierung und Werkzeugwegintelligenz

Wir haben modernste Bearbeitungsstrategien wie die simultane Fünf-Achs-Programmierung angewendet, was zu einer Steigerung der Bearbeitungseffizienz und Werkzeugstandzeit um mehr als 40 % bei der Bearbeitung tiefer Kavitäten und harter Werkstoffe geführt hat.

Beim CNC-Fräsen großer Teile kontrolliert das Programmierpersonal präzise die Verformung und Spannung während der Bearbeitung sowie die Bearbeitungsgenauigkeit der Komponenten der Großrahmenmaschine.

Spezialisierte Verfahren für monumentale Aufgaben

JS Precision verfügt außerdem über eine große Teilebearbeitungswerkstatt . Die Portalfräsmaschinen bei JS Precision haben Bearbeitungshublängen von 2000 mm x 800 mm x 700 mm.

Durch den Einsatz speziell entwickelter chemischer Verbindungen wird zudem sichergestellt, dass große Bauteile während der Bearbeitung stabil bleiben. Darüber hinaus werden in Portalfräsmaschinen großflächige Messgeräte wie Lasertracker eingesetzt, um die Bearbeitungsgenauigkeit zu überwachen.

Qualität als System, nicht als Kontrollpunkt

Unser Unternehmen hat ein geschlossenes Qualitätsmanagementsystem entwickelt, das vollständig mit ISO 9001:2015 konform ist. Alle Verfahren, vom Erstmusterprüfbericht (FAIR) und der statistischen Prozesskontrolle (SPC) bis hin zur Endmontageprüfung, sind datengesteuert.

Durch die Integration der Lieferkette wird die Chargenkonsistenz der Rohstoffe sichergestellt, die Qualität von der Quelle an garantiert und der Konsistenzfehler der in Serie gefertigten Teile auf ± 0,008 mm begrenzt.

Sie wünschen sich von Anfang an ein kostengünstiges Design? Kontaktieren Sie das Engineering-Team von JS Precision, teilen Sie uns Ihre Anforderungen an Ihre CNC-Fräsprodukte mit und Sie erhalten eine kostenlose DFA/DFM-Analyse. So können wir unsere CNC-Fräsdienstleistungen optimal auf Ihr Design abstimmen.

Abbildung 1 Die Hauptziele von DFA und DFM

Präzision im großen Maßstab: Wie stellt man sicher, dass jedes CNC-gefräste Teil perfekt passt?

In der Serienfertigung müssen Tausende von CNC-gefrästen Produkten eine gleichbleibende Genauigkeit aufweisen, um eine sofortige Montage ohne optionale Teile zu ermöglichen. Dies erfordert eine gemeinsame Gewährleistung in drei Bereichen: Ausrüstung, Referenzwerte und Prozesse.

Präzision bei Werkzeugmaschinen ist erst der Anfang: Thermische Kompensation und Prozessüberwachung

JS Precision verwendet High-End-Werkzeugmaschinen , die über eine lineare Encoder-Rückkopplung und Softwaresteuerungen zur Korrektur von Wärmeausdehnungsfehlern verfügen.

Dadurch kann es Fehler, die durch Temperaturänderungen in seiner Umgebung entstehen können, vollständig kompensieren und eine Präzision von ±0,003 mm gewährleisten. Es verfügt außerdem über ein Online-Tastsystem, das Fehler, die durch Werkzeugverschleiß entstehen können, automatisch erkennt und korrigiert .

Einheitliches Referenzsystem: Absolutes Koordinatensystem von der Bearbeitung bis zur Prüfung

Die präzise Fertigung kritischer Passungseigenschaften auf einer Maschine in einer Aufspannung ist von grundlegender Bedeutung für die Genauigkeit. JS Precision verwendet ein absolutes Koordinatensystem für Programmierung und Bearbeitung.

Das Messkoordinatensystem der Koordinatenmessmaschine (KMM) von JS Precision ist ideal auf das Bearbeitungskoordinatensystem ausgerichtet, um sicherzustellen, dass in der Produktion direkte Messungen durchgeführt werden, um eine Wiederholgenauigkeit von ±0,002 mm zu erreichen.

Fallstudie: 57 % Kostenreduzierung – Umgestaltung einer Industrieroboterarm-Baugruppe

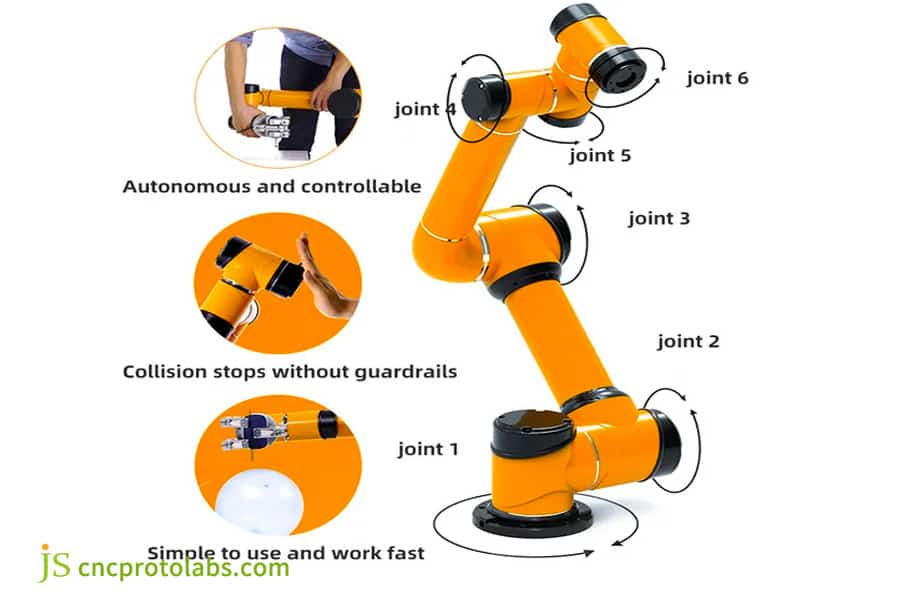

Ein Hersteller von Automatisierungsanlagen stand vor der Herausforderung, ein Sechs-Achs-Roboterhandgelenkmodul zu fertigen. Die ursprüngliche Konstruktion bestand aus zwölf separaten Aluminium- und Stahlteilen, die mit Schrauben und Stiften zusammengefügt wurden. Dies führte nicht nur zu hohen Kosten für die CNC-Fräsbearbeitung , sondern auch zu erheblichen Problemen hinsichtlich Präzision und Effizienz.

Herausforderungen

Die Unfähigkeit, einen Koaxialitätsfehler des Lagergehäuses von 0,08 mm zuzulassen, führte zu Fehlfunktionen des Roboters, und die Fehlerbehebung vor Ort erreichte im Durchschnitt nur eine Erfolgsquote von 85 % bei einer durchschnittlichen Dauer von 4 Stunden pro Einheit. Hinzu kam, dass 12 Teile von nur 3 Lieferanten bezogen wurden, was die Koordination der Lieferungen erschwerte und zu Verzögerungen von bis zu 15 Tagen führte. Die Gesamtkosten der Massenproduktion beliefen sich auf 120 US-Dollar pro Einheit.

JS Präzisionslösung

1. DFA/DFM-Rekonfiguration: Unterteilung der 12 Komponenten in 3 , wobei ein Aluminium-Hauptrahmen und zwei Komponenten des Getriebes aus Stahl eingebaut werden, in die alle Lagergehäuse integriert sind.

2. Prozessintegration: Der integrierte Aluminiumrahmen wird in einer einzigen Aufspannung auf einem 5-Achs-Portalbearbeitungszentrum bearbeitet, sodass die Koaxialität der Bohrungen im Lagergehäuse eine Toleranz von φ0,03 mm aufweist. Die Stahlteile werden im selben Werk auf einer Fräs- und Drehmaschine mit dem gleichen Ziel der Prozessintegration bearbeitet.

3. Qualitätskontrolle: Der gesamte Rahmen wird mittels Koordinatenmessgerät (KMG) präzise vermessen, wodurch ein genaues 3D-Abweichungschromatogramm erstellt wird. Der gesamte Produktionsprozess wird mithilfe des statistischen Prozesskontrollsystems (SPC) überwacht, welches die Anpassung der Parameter ermöglicht.

Ergebnisse

Die Anzahl der Teile ist um 75 % gesunken, die Montagezeit beträgt jetzt 30 Minuten statt 4 Stunden, die Inbetriebnahmequote liegt jetzt bei 99,9 % im Vergleich zu den vorherigen Werten, und die Herstellungskosten pro Einheit sind auf 51,6 US-Dollar gesunken, was einer Reduzierung um 57 % entspricht.

Die Lieferzeiten haben sich von 45 auf 25 Tage verkürzt, die termingerechte Lieferung liegt nun bei 99,5 % im Vergleich zu den vorherigen Werten. Die Stabilität der Module hat sich um 30 % verbessert, und die Lebensdauer ist um 2 Jahre länger.

Kundenfeedback: „Das kombinierte CNC-Fräs- und Bearbeitungsverfahren von JS Precision hat unser gesamtes Montageproblem beseitigt, was uns einen enormen Kostenvorteil verschaffte und uns einen Wettbewerbsvorteil auf dem Markt verschaffte.“

Haben Sie ähnliche, komplexe Herausforderungen in der Montagefertigung? Kontaktieren Sie die Ingenieure von JS Precision und schildern Sie detailliert Ihre Produktprobleme. Sie erhalten dann eine individuelle Lösungsberatung, sodass ein professionelles Team eine integrierte Fertigungslösung für Sie entwickeln kann.

Abbildung 2 Sechsachsige Gelenkarmroboter verdanken ihren Namen den sechs verschiedenen Rotationen, die es ihnen ermöglichen, ein Objekt in nahezu jedem Winkel und an nahezu jedem Punkt innerhalb ihrer Reichweite zu greifen.

Welche Faktoren bestimmen wirklich die Kosten einer CNC-Fräsmaschine und Ihr Projektangebot?

Viele Kunden fragen nach den Kosten einer CNC-Fräsmaschine . Tatsächlich hängt die Preisgestaltung im Wesentlichen von verschiedenen Faktoren ab, wie beispielsweise der Leistungsfähigkeit der Maschine und der Konstruktion des Werkstücks. Diese Informationen helfen Ihnen, die bestmögliche Entscheidung zu treffen.

Leistungsplus: Fünf-Achs-, Mehrkanal- und Großwerkzeugmaschinen

Fünfachsige, gekoppelte Fräs- und Drehmaschinen mit großem Hub erfordern höhere Investitions- und Betriebskosten.

Beispielsweise sind die Investitionskosten eines Fünf-Achs-Portalbearbeitungszentrums 3- bis 5-mal höher als die einer typischen Drei-Achs-Werkzeugmaschine. Allerdings kann das Fünf-Achs-Bearbeitungszentrum die Bearbeitung komplexer Teile in einem einzigen Arbeitsgang durchführen, wodurch die Stückkosten sinken.

| Werkzeugmaschinentyp | Kaufkostenkoeffizient | Betriebskostenkoeffizient | Bearbeitungsgenauigkeit | Anwendbarer Teiletyp | Stückkostenkoeffizient (komplexe Teile) |

| Gewöhnliche Drei-Achs-Fräsmaschine | 1 | 1 | ±0,01 mm | Einfache Struktur, einflächige Bauteile | 1 |

| Fünf-Achs-Gelenkfräsmaschine | 3,5 | 1.8 | ±0,005 mm | Komplexe gekrümmte Oberflächen, facettenreiche Bearbeitungsteile | 0,6 |

| Fräs-Dreh-Drehzentrum | 4 | 2 | ±0,003 mm | Wellenförmige, multifunktionale Teile | 0,5 |

| Große Portalfräsmaschine | 5 | 2,5 | ±0,01 mm | Große Rahmenteile über 2000 mm | 0,7 |

Ihre Geometrie: Programmierzeit- und Materialverbrauch

Komplexe Oberflächen, detaillierte Merkmale und dünnwandige Bauteile verlängern die Programmier- und Bearbeitungszeit exponentiell . Beispielsweise benötigen Bauteile mit komplexen Oberflächen die zwei- bis dreifache Programmierzeit anderer Bauteile, während dünnwandige Bauteile die Bearbeitungseffizienz um 50 % reduzieren.

Durch die Optimierung des Layouts konnte die Materialausnutzung von 60 % auf 85 % gesteigert werden, wodurch die Kosten für das CNC-Fräsen großer Teile um 15–20 % sanken.

Benötigen Sie eine detaillierte Preisaufstellung? Senden Sie JS Precision einfach das 3D-Modell Ihres Bauteils, und Sie erhalten kostenlos eine Kostenaufstellung für die CNC-Fräsmaschine, in der der prozentuale Kostenanteil für jeden einzelnen Arbeitsschritt angegeben ist.

Abbildung 3 Einfache Formen wie Rechtecke oder Zylinder können schneller und kostengünstiger verarbeitet werden.

Ihr Weg zu Einsparungen: Wie Sie mit einer maßgeschneiderten CNC-Bearbeitungslösung beginnen?

Es gibt einen besseren Weg der Zusammenarbeit. JS Precision präsentiert ein dreistufiges Kollaborationsverfahren, mit dem sich CNC-Fräsdienstleistungen problemlos an Ihre Anforderungen anpassen lassen.

Schritt 1: Reichen Sie Ihre „Herausforderung“ ein, nicht nur Zeichnungen.

Wir möchten Sie ermutigen , Montagemodelle, Leistungsanforderungen und Problembeschreibungen beizusteuern – und nicht nur Diagramme für Bauteile an beliebigen Stellen. Dadurch erhalten die Ingenieure von JS Precision ein umfassendes Verständnis der Anforderungen und können eine systematische DFA-Analyse durchführen, um die wichtigsten Optimierungsbereiche zu identifizieren.

Schritt 2: Teilnahme an einer ausführlichen technischen Überprüfungsbesprechung

JS Precision stellt ein abteilungsübergreifendes Ingenieurteam zusammen, das per Videokonferenz direkt mit Ihrem Konstruktionsteam kommuniziert. Die Ingenieure bieten Lösungen für die Teileintegration und Prozessoptimierung sowie den optimalen Prozessablauf und beantworten Ihre technischen Fragen.

Schritt 3: Transparentes Angebot und Prototyp-Plan anfordern

Ein transparentes Angebot und ein detaillierter Plan werden Ihnen die Gesamtkosteneinsparungen der integrierten Fertigungslösung gegenüber der traditionellen Einzelfertigung detailliert aufzeigen, einschließlich der Reduzierung von Teilen und Montageaufwand . Zudem wird ein Plan für die schnelle Prototypenerstellung (in der Regel innerhalb von 2–3 Wochen) zur Überprüfung der Machbarkeit des Designs bereitgestellt.

Häufig gestellte Fragen

Frage 1: Bei der integrierten Konstruktion sind die einzelnen Werkstücke größer und komplexer. Würde das nicht die Kosten für das CNC-Fräsen in die Höhe treiben?

Die Bearbeitungskosten eines einzelnen Teils mögen zwar höher sein, doch JS Precision eliminiert die Kosten für die Bearbeitung, das Handling, die Montage und die Qualitätskontrolle mehrerer Teile und senkt so die Gesamtkosten drastisch bei gleichzeitig gleichbleibender Qualität. Dieser Vorteil kommt bei der Serienfertigung noch deutlicher zum Tragen.

Frage 2: Welche Größe von integrierten Bauteilen können Sie bearbeiten?

Das große Portalfräszentrum von JS Precision kann Werkstücke aus Aluminiumlegierungen mit Abmessungen von bis zu 2000 mm × 800 mm × 700 mm bearbeiten und erfüllt damit die Bearbeitungsanforderungen großer Rahmen und Strukturen in den meisten Branchen.

Frage 3: Können Sie alle Baugruppen aus mehreren Materialien bearbeiten?

Ja, JS Precision bietet Präzisionsfräsen und -drehen von Werkstoffen wie Aluminium, Stahl, Edelstahl, Messing und technischen Kunststoffen an. Die Prozessabfolge und Oberflächenbehandlung können für jedes Teil individuell abgestimmt werden, um die Kompatibilität zu gewährleisten.

Frage 4: Wie lässt sich die Bearbeitungsgenauigkeit integrierter Großbauteile sicherstellen? Zum Beispiel die Ebenheit über die gesamte Länge?

JS Precision setzt auf Hochgeschwindigkeits-Lichtzerspanung, um Spannungsverformungen zu minimieren. Die Bearbeitung und Prüfung erfolgen in einer temperaturkontrollierten Werkstatt . Bei einem 1 m langen Aluminiumbauteil lässt sich die Planheit auf ±0,1 mm/m genau steuern.

Frage 5: Ist die Kommunikation und Projektleitung mit ausländischen Lieferanten schwierig?

Keineswegs. JS Precision setzt englischsprachige Projektmanager und Ingenieurteams ein und nutzt eine Online-Kollaborationsplattform, auf der Aktualisierungen und Daten in Echtzeit online bereitgestellt werden usw.

Frage 6: Gehören Oberflächenbehandlung und Wärmebehandlung zu den angebotenen Dienstleistungen?

Ja. Es bietet außerdem Komplettlösungen für die Nachbearbeitung wie Anodisieren, Sandstrahlen, Lackieren und Wärmebehandlungsverfahren wie Lösungsalterung, wodurch die Kontrolle gewährleistet und Risiken bei der Integration mit anderen Lieferanten minimiert werden.

Frage 7: Wie lange dauert die Lieferung normalerweise?

Bei Baugruppen mit üblicher Komplexität dauert die Prototypenentwicklung 2–3 Wochen . Die Serienproduktion benötigt je nach Stückzahl 4–8 Wochen . Um Liefertermine einzuhalten, hat JS Precision die Prozesse für die Bearbeitung dringender Aufträge beschleunigt.

Frage 8: Wie steht es um die JS-Präzision in China im Vergleich zu einer chinesischen Quelle?

JS Precision bietet gleichwertige oder sogar höhere technologische Fähigkeiten (insbesondere bei der Bearbeitung komplexer und großer Teile) und kann durch seine Vorteile in der Lieferkette und im Fertigungsökosystem wettbewerbsfähigere Gesamtkosten und schnellere Reaktionszeiten bieten.

Zusammenfassung

Bei komplexen Montage- und Fertigungsprozessen geht es nie um die Bearbeitung einzelner Bauteile , sondern immer um die Zusammenarbeit innerhalb des Gesamtsystems. Die umfassenden Kompetenzen im Bereich CNC-Fräsen und -Bearbeiten tragen daher dazu bei, alle damit verbundenen Herausforderungen hinsichtlich Schweißen, Präzision und Materialversorgung zu bewältigen.

JS Precision beseitigt mithilfe der richtigen Integration und der gesammelten Erfahrung alle Einschränkungen und macht so aus komplexen Montageprozessen einen Wettbewerbsvorteil.

Es ist an der Zeit, Ihren Fertigungsplan noch einmal zu überdenken.

Bitte senden Sie uns Ihr Montagemodell oder das anspruchsvollste Bauteil. Unsere Ingenieure erstellen Ihnen gerne einen kostenlosen Bericht zur integrierten Fertigungs- und Kosteneinsparungsanalyse, der Ihnen die möglichen Einsparungen und Leistungssteigerungen durch eine enge Zusammenarbeit anschaulich aufzeigt.

Lassen Sie uns zusammenarbeiten, um Ihre Montage von einer Kostenbelastung in einen Wettbewerbsvorteil zu verwandeln.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com