OEM エンジニアや購買マネージャーが複雑な構造部品を外注する場合、 CNC フライス加工サービスは中心的な需要になります。

次のような状況は想像に難くありません。新製品の発売にあたり、緊急に精密部品を大量に生産する必要が生じましたが、選定したサプライヤーの表面品質が非常に悪く、修正に次ぐ修正に時間がかかっています。

複雑な形状に対応できる加工能力が不足しているため、不良率が高く、納期遅延によりプロジェクト全体のスケジュールが狂ってしまいます。煩雑なコミュニケーションは多大な労力を浪費し、製品全体のパフォーマンスだけでなく、プロジェクトの進捗にも悪影響を及ぼします。

このガイドは、そのような悩みを解決するために設計されています。CNCフライス加工プロセスの基礎を詳細に解説し、サプライヤーの選定、材料処理、コスト管理など、精密CNCフライス加工部品のアウトソーシングを成功させるための実践的な経験を網羅しています。

図1 CNCフライス加工はコンピュータによって制御され、切削加工が行われる。

JS PrecisionのCNCフライス加工ガイドが信頼できる理由

JS Precision は CNC フライス加工の分野で15 年以上の経験があり、自動車、航空宇宙、医療、民生用電子機器など、さまざまな業界の 2,000 社を超える顧客向けのプロジェクトを完了しています。

同社は、航空機エンジン部品や、高度な生体適合性が求められる医療機器ハウジングなどの複雑な部品について、±0.005mmという厳しい許容誤差内で5,000件を超える精密機械加工プロジェクトを実施してきました。

当社のチームには、材料性能、多軸加工技術、DFM最適化の分野で豊富な経験を持つ30名以上の専門エンジニアが在籍しています。さらに、20台の5軸CNCフライス盤を含む50台以上の先進的な機械を導入し、生産の安定性と効率性を確保しています。

このガイドは長年の実践経験と専門知識をまとめたものであり、すべての提案と方法は実際のプロジェクトで検証されています。

国際的に認められたABCM( COB09-1220)では、DFMAなどの設計ツールを適切に活用することで、 CNC加工の品質を損なうことなくコストを大幅に削減できることが強調されています。当社は、ガイドで示されているプロセス最適化の原則を考慮し、このアプローチに正確に沿っています。

弊社のガイドの方法がお客様のプロジェクトに適用可能かどうかを簡単に確認したい場合は、プロジェクトの初期要件を入力するだけで、弊社の専門家チームから、わずか数分で完全に無料の 1 対 1 のプロセス適応評価サービスを受けることができます。

一流の CNC フライス加工サービスに含まれる 8 つの主要プロセスとは?

最高のCNCフライス加工サービスは、単純なワンステップのプロセスではなく、包括的な品質保証システムです。JS Precisionでは、以下の8つの主要プロセスがCNCフライス加工サービスに含まれています。

1. 詳細な DFM 分析 -> 2. インテリジェント CAM プログラミング -> 3. 精密治具設計 -> 4. 高品質の材料選択 -> 5. 多軸加工操作 -> 6. 中間品質検査 -> 7. 表面処理 (必要な場合) -> 8. 最終検査とレポート発行。

各プロセスにはそれぞれ重要な役割があります。DFM解析はコスト削減と効率向上の基盤を築き、多軸加工は複雑な部品の精度を確保します。最終的には、これらすべてのプロセスが連携して、完成品の品質、納期、そして性能向上に貢献します。標準化されたCNCフライス加工プロセスを習得することは、高品質なサプライヤーを選定するための重要な基盤となります。

これらのプロセスがお客様の部品にどのように適用されるかご興味がおありですか?部品の図面と仕様をお送りいただければ、プロジェクトのCNCフライス加工プロセスの主要要素を明確化するためのプロセス診断レポートを無料でお送りします。

ディープ DFM 解析を通じてソースからフライス加工部品の設計を最適化する方法

DFM解析は、JS Precisionが提供する無料のコア付加価値サービスであり、切削部品の設計を最適化するための重要なステップです。豊富な実績により、高品質のDFM解析は加工リスクを事前に80%以上削減できることが実証されています。

当社の DFM 分析は、クライアントに価値を生み出すために 3 つの中核的な側面に重点を置いています。

- まず、部品構造の最適化です。たとえば、部品の強度を高め、加工中の応力集中を防ぐために、鋭角を丸角に置き換える提案を行う必要があります。また、加工中の歪みを避けるために、金属部品の場合は通常 1mm 以上の極端に薄い壁の厚さを修正することをお勧めします。

- 次に、適切なデータム点の選択を支援します。適切なデータム点の選択は、加工精度を向上させ、累積誤差を低減します。

- 最後に、DFM解析により加工パスの最適化が可能になります。不要な工程は削除され、加工時間とコストが削減されます。

3 軸、4 軸、5 軸の連動フライス加工はどのようなシナリオに適していますか?

CNCフライス盤には種類によって特性や適用可能なシナリオが異なります。以下の表は主な違いをまとめたものです。

| 軸タイプ | 特徴 | 正確さ | 効率 | 適用可能な部品の種類 |

| 3軸フライス加工 | シンプルな構造で操作が簡単 | ±0.01 - ±0.03mm | シンプルなワークで加工効率が高くなります。 | 複雑な表面のないシンプルなプレート、ブロック、シャフト。 |

| 4軸フライス加工 | 1つの追加軸を中心に回転可能 | ±0.008~0.02mm | 半複雑部品のバランスの取れた加工効率。 | 円筒形の特徴を持つ部品:ギア、スリーブ、単純なインペラ。 |

| 5軸フライス加工 | さらに 2 つの軸を中心に回転できるため、材料を扱う際の柔軟性が高くなります。 | ±0.005mm - ±0.01mm | 複雑な部品でも高い加工効率を実現。 | 曲面を持つ部品:複雑な曲面、航空宇宙部品、タービンブレード、自動車のターボチャージャーハウジング。 |

JS Precisionの設備マトリックスは、3軸、4軸、5軸のCNCフライス盤を網羅しています。部品の複雑さ、精度要件、生産量に応じて、コストと性能のバランスを考慮した最適な加工ソリューションを提供し、最高の精密CNCフライス加工サービスをご提供いたします。

当社の精度管理基準はすべて、ISO 286 の国際公差規格に従って厳密に実施されています。この規格の公差等級の分類と計算方法により、異なる国や地域のメーカー間での正確な連携と部品の互換性が保証されます。

例えば、航空宇宙部品の加工においては、 ISO 286規格に準拠した公差範囲を設定しています。これにより、部品が高高度・高圧環境に置かれても、組立精度と信頼性が確保されます。これは、航空宇宙業界のお客様に長年にわたりサービスを提供し続ける当社の強みの一つです。

部品の加工にどの軸タイプが適しているかわからない場合は、部品の構造、精度要件、生産量をお知らせいただければ、当社のチームが CNC フライス加工のタイプの違いについて詳しく説明し、最も費用対効果の高い多軸リンケージ加工ソリューションを推奨いたします。

図 2: 5 軸フライス加工は、タービンブレード、一体型ディスク、複雑な表面処理など、より複雑な幾何学的形状に使用されます。

図 2: 5 軸フライス加工は、タービンブレード、一体型ディスク、複雑な表面処理など、より複雑な幾何学的形状に使用されます。

精密 CNC フライス加工サプライヤーを選択する際に考慮すべきコア寸法は何ですか?

関係の性質上、信頼できるCNCフライス盤サプライヤーの選定は、プロジェクトの成功を左右する最も重要な要素の一つです。サプライヤーを評価する際には、以下の主要な側面を考慮する必要があります。

1. 設備のブランドと年数/有用性。Haas社やDMG Mori社といった最新鋭の設備を保有し、メンテナンスも適切に行われているため、加工の安定性が確保されています。JS Precisionの設備は3~5年ごとに更新されており、世界的に有名なブランドで構成されています。

2. 測定機器と認証。サプライヤーは、CMMなどの専門的な測定機器を備え、ISO 9001認証を取得している必要があります。当社は、充実した品質試験ラボを備え、ISO 9001品質管理システムを厳格に運用しています。

3. 経験豊富なエンジニアリングチーム。経験豊富なエンジニアリングチームは、複雑な技術的問題を解決できます。当社のエンジニアの平均経験年数は8年です。

4. ケーススタディ。サプライヤーが業界で成功裡に完了したケーススタディが多ければ多いほど、その価値は高まります。当社は自動車、航空宇宙、その他の分野で数多くのプロジェクトを成功させています。

5. 迅速なコミュニケーションと迅速なアフターサービス。タイムリーなコミュニケーションと万全のアフターサービスにより、プロジェクトの遅延を回避します。24時間オンライン技術サポートと1年間の保証サービスをご提供いたします。

CNCフライス盤サプライヤー選定のリスクを軽減したいですか?精密機械加工メーカーの包括的なリストをご提供いたします。これは、潜在的なサプライヤーを詳細に評価する絶好の機会となります。

図 3 精密 CNC フライス加工サプライヤーを選択する際には、その設備を考慮する必要があります。

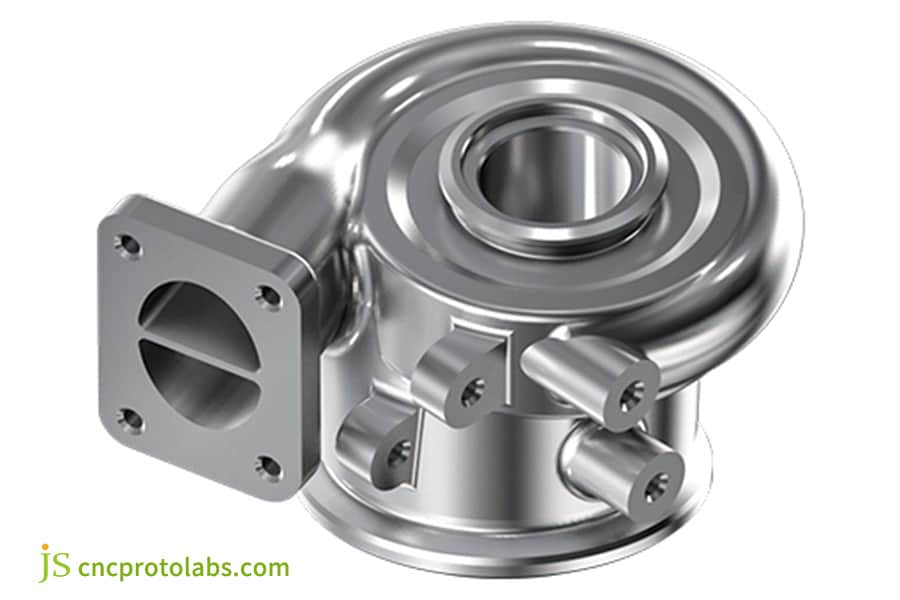

成功事例 - 自動車エンジン業界:アルミニウム合金ターボチャージャーシェルの5軸精密フライス加工

顧客の問題

自動車のパワープラントでは、ターボチャージャーハウジングの性能がエンジン出力と燃費に直接影響します。

大手自動車部品サプライヤーは、複雑な内部流路を持つアルミニウム合金製ターボチャージャーハウジングを量産するという課題に直面していました。既存のサプライヤーは、ガス流路の平滑性と重要な取り付け面の平坦性を保証できませんでした。

その結果、製品性能が不安定になり、使用中に故障が頻繁に発生し、空気漏れのリスクが高まり、このサプライヤーと自動車メーカーの協力関係に大きな影響を与えました。

JSプレシジョンソリューション

JS Precision は顧客の課題を理解し、カスタム 5 軸精密フライス加工ソリューションを開発しました。

- ターボチャージャーハウジングの全加工工程は、高精度5軸CNCフライス盤を用いて1回のクランプで完了しました。これにより、ターボチャージャーハウジングは複数回のクランプによる誤差の蓄積による影響を受けず、製造される部品はすべて同一品質となります。

- 同時に、専門的な CAM プログラミングによりツールパスを最適化し、ターゲットを絞った冷却プロセスを活用して、流路がスムーズになるようにすることで、ツールの摩耗や材料の変形を回避しました。

- さらに、すべての部品は、大理石のプラットフォームと座標測定機を使用して100% 検査を受け、すべての重要な寸法を厳密に管理する必要があります。

結果と価値

作業は完了し、結果は顧客の期待を上回りました。ターボチャージャーハウジングの重要な寸法の合格率は100% 、フローチャネルの表面仕上げはRa < 0.8μm、重要な取り付け面は高品質の平坦性を備え、業界最高レベルに達しました。

これにより、お客様は性能変動の問題を完全に解消し、歩留まりを92%から99.5%に向上させることができました。また、月々のバッチ納品も安定し、お客様の生産スケジュールを確実に守ることができました。

自動車業界をはじめとする様々な業界で、複雑な部品の製造に課題を抱えている方は、ぜひお気軽にご相談ください。お客様に最適なカスタムメイドのCNCフライス加工ソリューションをご提供し、最高品質の生産を保証します。

図4 ターボチャージャーハウジングのフライス加工

CNC フライス加工におけるアルミニウム合金やステンレス鋼などの一般的な材料の特性と加工のポイントは何ですか?

CNCフライス加工における材料性能は、材料によって大きく異なります。それぞれの特性と加工ポイントを理解することは、工具の摩耗や表面仕上げの不十分さといった一般的な課題に対処し、製品品質を確保する上で非常に重要です。

以下は、一般的な問題を対象としたソリューションを含む、一般的に使用される 3 つの材料の加工の詳細です。

6061アルミニウム合金:

耐食性と切削性に優れていますが、加工工程では工具の固着が起こりやすいという欠点があります。JS Precisionは、特殊コーティングを施した超硬工具を使用し、切削速度を適切に高め、十分な量の切削油を塗布することで工具の固着を低減し、送り速度を制御することで材料の大きな変形を抑制します。

304/316ステンレス鋼:

高強度・高靭性を特徴とするこの材料は、加工時に加工硬化傾向が顕著です。当社では、高硬度・耐摩耗性の工具を選択し、切削速度を低く抑え、送り速度を低下させ、工具への過度な負荷を回避するために積層切削法を採用し、優れた冷却性と潤滑性を持つ切削液を選択して加工温度を低下させます。

POMスチール:

材料は剛性と耐摩耗性に優れていますが、熱変形しやすいという欠点があります。切削抵抗とそれに伴う発熱を抑えるため、鋭利な工具を使用するとともに、切削速度を落として加工温度をコントロールし、クランプによる変形を防ぐため、力が均等に分散されるクランプ方法を採用しています。

CNCフライス加工サービスの見積もりに影響を与える主な要因は何ですか?コストを管理するにはどうすればいいですか?

CNCフライス加工サービスの費用を決定する際には、いくつかの要素が関係してきます。それらを理解することで、コスト管理を改善できる可能性があります。

- プログラミングとデバッグにかかる時間。部品が複雑になるほど、プログラミングとデバッグにかかる時間が長くなり、価格も上昇します。

- 加工時間。材料除去率、部品のサイズ、複雑さによって加工時間が決まります。

- 材料費。材料によってコストは大きく異なります。チタン合金のような高性能材料は高価になります。

- 公差と表面仕上げの要件。公差と表面仕上げの要件が厳しくなると、加工の難易度とコストが増加します。

- 発注数量。大量の商品、つまりバッチ単位での購入は規模の経済性が実現されるため、単価は低くなります。

CNC フライス加工のコストを抑えるには、いくつかの方法があります。

- DFM 解析を使用して、不要な加工ステップを削減または排除して設計を最適化します。

- 製品のパフォーマンス要件を維持しながら、重要でない許容範囲を適切に緩和します。

- 複数の注文を統合してバッチ サイズを増やします。

- 部品の動作環境を考慮して、コスト効率の高い材料を選択します。

プロジェクトのコスト削減策を含む正確な見積もりをご希望ですか?当社のコスト管理ソリューションは、部品の実際のニーズに合わせて正確にカスタマイズされます。つまり、小ロットのご注文の場合、単にバッチサイズに頼るのではなく、プロセス最適化によって単価を最小限に抑えます。

部品図面と材料の必要量、そしてご注文数量をご提示いただければ、透明性のあるお見積もりと専門的なコスト管理ソリューションをご提供いたします。

JS Precisionとのコラボレーションの具体的なプロセスとは?どのように始めれば良いのでしょうか?

JS Precision を使用すると、透明性と制御可能な機能のための明示的なプロセスを備えた非常に簡単で効率的な操作を次のように実行できます。

1. 要件の伝達と図面の提供:電話、電子メール、またはオンライン相談でご連絡いただき、部品の材質、許容差、表面仕上げ、生産数量などに関する要件をご説明し、2D または 3D 図面をご提供いただけます。

2. 無料の DFM 分析と見積:当社のエンジニアが24 時間以内にお客様の部品の無料DFM 分析を実施し、結果とお客様の要件に応じて詳細な見積りを提供します。

3. ご注文の確認と生産スケジュールの決定:お見積書の確認、契約締結後、直ちに生産手配を行い、お客様に生産スケジュールをご連絡いたします。

4. 初回品検査および報告書:顧客は初回品を製造し、包括的な試験を実施し、 FAI報告書を発行するものとする。適合性が確認され次第、生産を開始する。

5. 大量生産と進捗状況の更新:生産プロセス中、プロジェクト マネージャーがお客様に連絡し、お客様の希望する手段を通じて定期的に生産の進捗状況をお知らせし、詳細情報をお届けします。

6. 完成品の発送:生産が完了したら、すべての製品の最終検査を実施し、品質に関する完全な文書一式を添えて、合格の製品を指定された物流業者によってお客様に発送します。

よくある質問

Q1: 最小許容誤差はどれくらいですか?CNCフライス加工サービスにおける最適な表面仕上げはどのようなものですか?

当社の精密CNCフライス加工サービスの標準精度は±0.01mmで、最高の表面仕上げはRa 0.4μmです。具体的な値は、部品の材質や構造の複雑さによって異なります。

Q2: 小ロットの試作や大量生産の CNC フライス加工サービスを行っていますか?

もちろん対応可能です。プロジェクトの様々なフェーズの要件に対応できる柔軟な対応力で、小ロットの試作から量産まで、お客様のご要望に完全にお応えいたします。

Q3: CNCフライス加工サービスの見積もりにはすべての費用が含まれていますか?隠れた費用はありませんか?

CNCフライス加工サービスのお見積りは、お客様の図面に基づいており、分かりやすく、明確で透明性があります。お見積りには、加工費、材料費、標準試験費用がすべて含まれており、隠れた費用は一切ありません。追加要件については、事前にお客様と確認させていただきます。

Q4: CNC フライス加工サービスを利用する場合、製品設計と知的財産のセキュリティをどのように確保すればよいですか?

当社は、お客様との秘密保持契約に基づき、原則として機密保持を徹底しております。製品設計に関するすべての電子データは暗号化された状態で保存・処理されるため、お客様の知的財産の安全性は万全です。

Q5: CNC フライス加工プロジェクトの制作全体を通じて、進捗状況の最新情報を提供していただけますか?

はい、CNCフライス加工プロジェクトには専任のプロジェクトマネージャーを任命いたします。プロジェクトマネージャーは、メールやその他のご希望の方法で、生産の進捗状況を定期的にご報告いたします。

Q6: CNCフライス加工サービスの典型的な生産サイクルはどのくらいですか?特急サービスはありますか?

CNCフライス加工プロジェクトの標準的な生産サイクルは7~14営業日です。お急ぎのニーズにも対応できるよう、迅速なサービスも提供可能ですので、詳細とリードタイムについてはお気軽にお問い合わせください。

Q7: CNC フライス加工部品にはどのような品質文書が提供されていますか?

出荷時には、FAI、材料試験レポート-MTC、CNC 加工部品の最終検査レポートなどを含む、完全な品質文書セットが提供されます。

Q8: 部品到着後に品質問題が発見された場合はどうなりますか?

品質問題の原因が当社にあると確認された場合、当社は直ちに迅速な対応体制を敷きます。複製または返品を優先し、お客様の権利を最大限に保護するために、相応の責任を負います。

まとめ

技術的に優れた、綿密な管理と連携を備えたCNCフライス加工サプライヤーは、製品の品質を保証し、プロジェクトの成功を保証します。JS Precisionは、専門的な技術、包括的なプロセス、高品質の設備、そして豊富な経験を備え、精密CNCフライス加工分野における信頼できるパートナーです。

コスト削減と効率向上のための設計最適化であれ、適切で安定した CNC フライス加工サプライヤーの検索であれ、当社はお客様に合わせたソリューションを提供できます。

あなたのプロジェクトには、最も信頼性の高い製造保証が必要です。今すぐ「無料のDFM分析と見積もりを取得」をクリックし、図面をアップロードしてください。JS Precisionの専門スタッフが24時間以内に専門的なプロセス分析と、競争力のある詳細な見積もりをご提供します。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com