スペースシャトルの燃料タンクから、リビングルームにある特殊な自転車のフレームまで、高強度溶接は製品の寿命を左右する重要な要素です。最高の強度を追求する中で、業界をリードする2つの技術があります。

一つは芸術のように磨き上げられた、信頼性の高い伝統的なMIG溶接。もう一つは、外科手術のように精密なハイテクレーザー溶接。どちらがあなたのプロジェクトに比類のない堅牢性をもたらすでしょうか?

この記事では、溶接の性質について解説し、強度、コスト、用途の面でこれら2つのプロセスの違いを明らかにします。これにより、適切な選択を行うのに役立つでしょう。

理論的な強度の違いを比較するだけでなく、実際の製造条件を組み合わせて、板金溶接部品に最も低コストで最も信頼性の高いプロセスパスを選択する方法を分析します。

コア回答の要約

| 比較ディメンション | レーザー溶接 | MIG溶接 |

| 基本原則 | 高密度エネルギーレーザービームを使用して材料を溶かします。 | 連続的に供給される溶接ワイヤを電気アークによって溶かします。 |

| 筋力パフォーマンス | 通常、熱影響部が極めて小さく、疲労強度と一貫性が高くなります。 | 高い静的強度を備えていますが、熱影響部が大きくなるため、ベース材料の性能に影響を及ぼす可能性があります。 |

| 適切な材料 | 柔軟性があり、異種金属の溶接(アルミニウムと鋼など)に特に優れています。 | 柔軟性があり、多少の錆や油汚れに対しても材料の許容範囲が広いです。 |

| 適切な厚さ | 薄板から中厚板(通常0.5mm~10mm)。 | 非常に広範囲で、薄板から厚板まで適しており、特に厚板に最適です。 |

| 溶接速度 | 非常に高いです。 | 低速から中速。 |

| 熱変形 | 非常に低いです。 | かなり高いです。 |

| 溶接外観 | エレガントで、後処理はほとんど必要ありません。 | 溶接スラグや飛沫を清掃する必要があり、通常は研磨が必要です。 |

| 設備費 | 非常に高い(数十万から数百万ドル)。 | 低い(数千~数万米ドル)。 |

| 操作スキル | プログラミングや運用ができる高度な専門エンジニアを求めています。 | 比較的低く、経験豊富な溶接工によって管理されています。 |

| 最適なシナリオ | 厳しい外観基準が求められる、大量生産・高精度の板金溶接部品。 | 少量生産、試作製造、メンテナンス、厚板構造部品。 |

なぜ信頼するのか?JS Precisionの実用的な溶接強度原理

数ある選択肢の中から、なぜJS Precisionを選ぶべきなのでしょうか?真の溶接強度は細部への細心の注意から生まれることを私たちは理解しているからです。材料の前処理からパラメータの最適化まで、当社のエンジニアはすべての溶接において理論上の最適状態の95%以上を達成し、お客様の製品を本質的に破壊不可能なものにすることをお約束します。

当社の原理は、数百件の成功プロジェクトから得られたデータに基づいています。材料、パラメータ、特性のデータベースを構築することで、6061 アルミニウム合金のレーザー溶接における入熱許容差を±5%以内に制御し、溶接強度の安定性を30%向上させることができます。高強度鋼のMIG溶接では、当社のマルチパス溶接プロセスにより、歪みを業界標準の60%に低減します。

これは単なる理論ではなく、実証済みで実稼働で実証された取り組みです。

JS Precisionを選ぶということは、データに基づいた溶接の信頼性を選ぶということです。次の板金溶接プロジェクトでは、最初の溶接から競争力を高めることができます。お客様のニーズに合わせた強度ソリューションについては、今すぐ当社のエンジニアにご相談ください。

溶接強度の分析:溶接耐久性を決定するもの

二つの技術を直接比較する前に、まず「強度」とは何かを定義する必要があります。強度とは、「引っ張られても壊れない」というだけのものではありません。

1.引張強度:引き裂かれるのを防ぐ強度。これは最も基本的な測定値です。

2.疲労強度:溶接部が繰り返しの交番荷重を受けても、ひび割れや破損が生じない強度。ロボットアームや自転車のフレームなどの摺動部品にとって極めて重要です。

3. 衝撃靭性:溶接部が衝撃や衝突に耐える能力。溶接部が「脆い」か「強靭」かを測定します。

では、これらの強さの背後にある力は何でしょうか?その鍵は、溶接時の冶金学的挙動にあります。

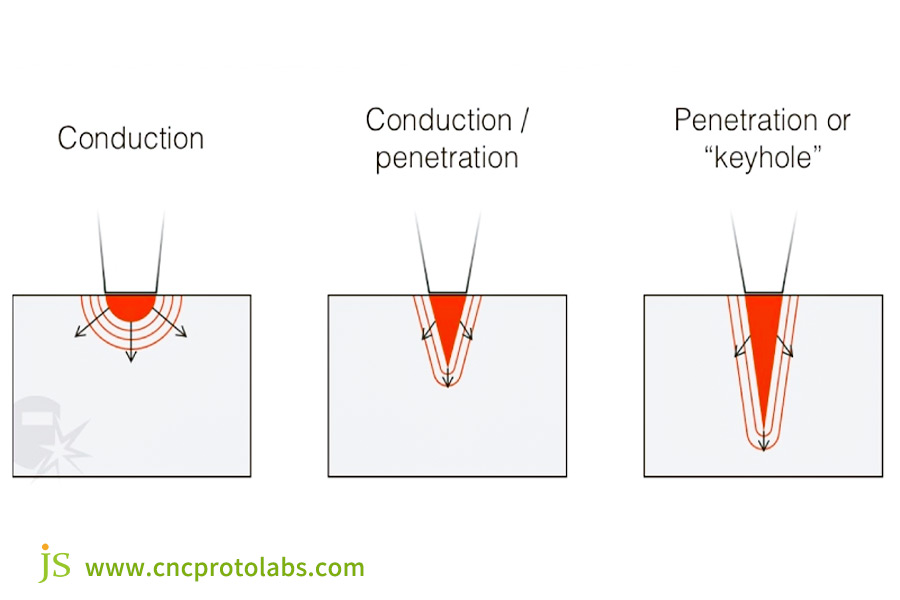

1. 熱影響部(HAZ):溶接中に加熱されるものの溶融しない母材の領域です。レーザー溶接は、高エネルギーと高速溶接のため、非常に狭いHAZ領域を形成し、母材の元の特性をほとんど変化させません。

MIG溶接は入熱量が高く、HAZ(熱影響部)も大きくなります。そのため、材料が軟化(強度低下)したり、脆化(靭性低下)したりする可能性があります。

2. 溶接欠陥と汚染:レーザー溶接では、気孔(気泡)やスラグ介在物などの欠陥がほとんど、あるいは全く発生しません。これらは応力集中の原因となり、疲労強度を著しく低下させます。適切なシールドガスを使用することで、レーザー溶接は非常にクリーンな溶接部を形成し、 欠陥率も非常に低くなります。

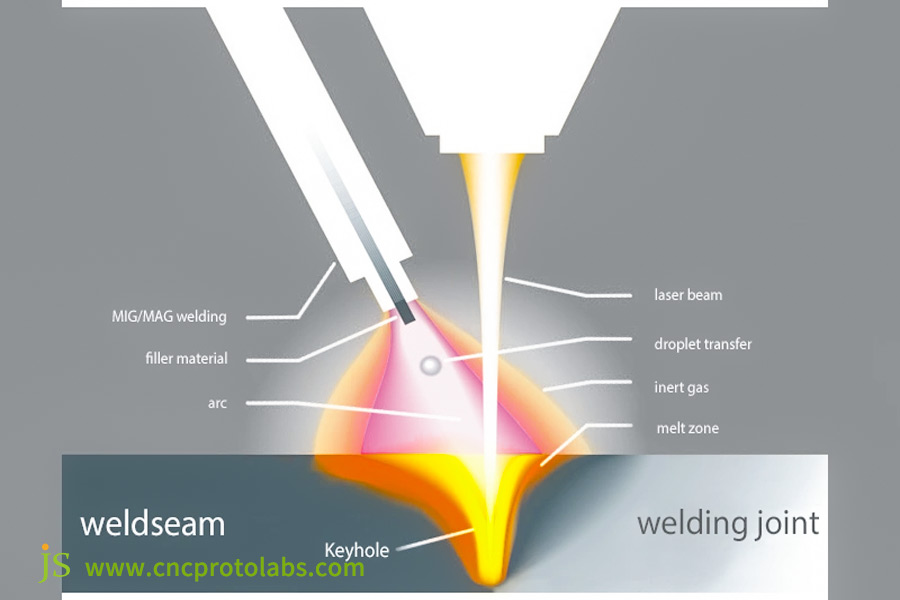

3. 溶接形状:レーザー溶接は薄く深い「釘」のような溶接部を形成します。MIG溶接は浅く広い「くさび」のような溶接部を形成します。これらの溶接部の性能は、応力の方向によって変化します。

これらの基本原理を理解することで、異なるプロセスで異なる強度パフォーマンスが得られる理由がわかります。

複雑な強度設計に直面すると、それを実際の生産性に落とし込む専門家が必要になります。JS Precisionのエンジニアは、材料科学と溶接冶金学の専門家です。私たちは、お客様のカスタム板金溶接製造プロジェクトに最適なプロセスを選択し、強度上の脅威を最初から回避する能力を備えています。

レーザー溶接とMIG溶接:強度と品質の徹底比較

それでは本題に入り、さまざまな側面から直接比較してみましょう。

溶け込み能力:深溶け込み vs. マルチパス溶接

- レーザー溶接:薄板(板金溶接部品など)の場合、レーザー溶接は1回の溶接で非常に大きな深さ対幅比を実現できます。しかし、厚板の場合、非常に高い出力が必要となるため、経済的ではありません。

- MIG溶接:アークの圧力を利用して溶け込みを形成します。厚板の場合は、通常、開先開き溶接と多層溶接が用いられます。溶接速度は遅いものの、安全に完全な溶け込みを実現できます。

まとめ:薄板の場合、レーザー溶接は大きな利点があります。厚板の場合、MIG溶接は費用対効果が高く、扱いやすいです。

溶接速度と変形:速度と精度の革命

- レーザー溶接:非常に高速で、熱入力が非常に集中しているため、ワークピースの熱変形は極めて小さくなります。これは、精密部品や外観部品(シャーシや類似部品など)にとって決定的な利点となります。

- MIG溶接:溶接速度が低く、入熱が分散するため、ワークピースは極端に反り変形しやすい傾向があります。その後、矯正が必要となり、コストと時間が増大します。

外観と後処理:「魚の鱗模様」の芸術 vs. 実用主義

- レーザー溶接:溶接部は通常、滑らかで平坦で、美しい「魚の鱗模様」や直線的な外観を呈します。外観の一貫性に優れ、通常は研磨を必要としません。あるいは最小限の研磨で済みます。高級製品にもそのまま使用できます。

- MIG溶接:溶接部はスパッタやスラグで覆われ、見た目が粗くなります。美しい表面を得るには、通常、研磨とスラグ除去が必要です。

強さを超えて:コスト、スキル、適用性の完全な比較

強度は必要ですが、それだけでは十分ではありません。プロジェクト全体のコストと技術的な実現可能性も重要です。これらは、板金溶接の価格体系とプロジェクトの作業性に直接影響します。以下の表は、2つのプロセス全体のコスト構成を示しています。

| コスト要因 | レーザー溶接 | MIG溶接 |

| 初期設備投資 | 非常に高い(100,000〜1,000,000以上) | 低(5,000〜50,000) |

| 人件費 | 低(機械化された操作、高度なスキルを持つ技術者が関与)。 | 高い(熟練した溶接工に依存し、労働時間が長い)。 |

| 消耗品コスト | 極めて低い(自溶溶接では溶接するワイヤがなく、ガス消費量はごくわずか)。 | 中〜高(ワイヤとシールドガスの消費が継続)。 |

| 後処理コスト | 極めて低い(変形は無視でき、表面の外観は良好で、研磨はほとんどまたは全く行われない)。 | 中〜高(矯正、スラグおよびスパッタの除去が必須となる深刻な変形)。 |

| 単価(小ロット) | 高い。 | 低い。 |

| 単位コスト(大量バッチ) | 非常に低くなる可能性があります。 | 中くらい。 |

| 最適な経済規模 | 量産 | 少量生産、試作製作。 |

設備と技術の限界:自動化された知能 vs. 職人技の技術

レーザー溶接:これは「プログラム」された技術です。高出力レーザー、精密ロボット、熟練した治具、そして厳格な安全対策が必要です。オペレーターとメンテナンス担当者には極めて高い技術資格が求められます。プログラミングとプロセス設計には専門のエンジニアが必要です。

MIG溶接:手溶接です。設備は比較的シンプルで、作業場の環境も最小限で済みます。熟練した溶接工であれば容易に習得できます。柔軟性が高く、多品種小ロット生産にも対応できる汎用性を備えています。

材料の適応性:こだわり派 vs. 実用派

レーザー溶接:これは「繊細な」作業です。接合部は完全にクリーンで、接合隙間も最小限に抑える必要があります。アルミニウムや銅などの反射率の高い材料の場合、特別なパラメータと技術的処理が必要です。そうでなければ、欠陥が発生します。

MIG溶接:実用的です。材料表面の軽度の錆や油汚れにも耐えられます。作業条件が理想的とは言えない場合でも扱いやすく、許容範囲も広いです。

板金溶接の費用が予算オーバーになるのではないかと心配ですか?JS Precisionまでご要望をお送りください。オンライン板金溶接サービスには、透明性の高い見積システムをご用意しています。正確な見積りとプロセス最適化の提案を迅速にご提供いたします。これにより、コストを抑え、最大限の価値を得ることができます。当社の専門家が、当初の見積り額ではなく、総所有コスト(TCO)の削減をお手伝いいたします。

異種金属溶接の王者:「不可能な組み合わせ」を実現できるのは誰か?

製造業、特に電気自動車、航空宇宙、家電製品の生産においては、異種金属の溶接ニーズがかつてないほど高まっています。レーザー溶接は、こうした状況においてまさに最適な技術です。従来の溶接では解決できない多くの課題を解決します。下の表は、異種金属の溶接における2つの方法を比較したものです。

| 考慮の次元 | レーザー溶接 | MIG溶接 |

| 熱入力 | 非常に低い | 高い |

| 冷却速度 | 非常に急速 | 遅い |

| 金属間化合物(IMC) | 形成が少なく、層が薄い。 | 広範囲に及ぶ、厚くて脆い層。 |

| 関節の強靭性 | 良い | 劣悪、脆性破壊を起こしやすい。 |

| 代表的な用途 | バッテリーの銅-アルミニウム接合部、自動車の鋼鉄-アルミニウムボディ構造。 | 通常、使用頻度の高い異種金属の溶接には適していません。 |

| 成功率と一貫性 | 高い | 低い |

レーザー溶接の利点:極めて低い入熱量と極めて高い冷却速度により、銅とアルミニウム、鋼とアルミニウムなどの異種材料の界面における硬質金属間化合物の形成を効果的に防止できます。これにより、溶接継手は十分な強度を確保するだけでなく、ある程度の靭性も確保されます。

MIG溶接のデメリット:高入熱と緩やかな冷却のため、溶接界面に厚く脆い金属間化合物層が形成されやすい。これにより、溶接部は脆性破壊を起こしやすくなる。通常、高応力の異種金属溶接には推奨されない。

したがって、スチール - アルミニウム バッテリー接続シート (またはアルミニウム - 銅) やスチール - アルミニウム軽量ボディ車両向けのソリューションをお探しの場合は、レーザー溶接が実質的に唯一の選択肢となります。

ケーススタディ:高級電動自転車フレームの「完璧な溶接」の探求

顧客の課題

高級電動自転車メーカーは、6061アルミニウム合金製の新モデルのフレームを溶接する必要がありました。仕様面での要求は非常に高かったのです。

高級ブランドイメージにふさわしい、非常にエレガントな溶接が求められました。過酷なオフロード走行に耐えられるよう、非常に高い強度が求められました。後続のトランスミッションシステムとバッテリーベイの組立精度を維持するために、変形を徹底的に抑制する必要がありました。許容誤差も非常に厳格に求められました。

従来のソリューションの限界

試作段階では従来のMIG溶接が使用されていましたが、強度試験ではかろうじて十分な結果が得られたものの、熱変形によりフレームに微細な歪みが生じ、組立作業が著しく複雑化しました。

さらに、溶接部の外観が悪く、研磨作業に多大な労力が必要でした。これは生産効率と製品外観に深刻な影響を与え、ブランドの高級志向を満たすことができませんでした。

JS Precisionのレーザー溶接ソリューション

6kWファイバーレーザー溶接ロボットシステムと精密ターンテーブルを導入し、複数ステーション同時稼働を実現しました。6061アルミニウム合金の特性に基づき、直交実験法により最適なパラメータの組み合わせを決定しました。パラメータは、レーザー出力3.2kW、溶接速度4.5m/分、デフォーカス量+0.3mmでした。

正弦波振動溶接技術(振動振幅0.6mm、周波数200Hz)を用いて溶融池の擾乱を強化し、溶接結晶粒径を20~30μmまで微細化しました。また、特別に設計されたプロファイリング用アルゴンシールド治具を用いて、局所的な酸素濃度を50ppm未満に制御しました。

これにより、溶接金属の光沢度ΔEが1.5以下であることが保証されました。パス間温度は、リアルタイム温度場監視システムによって80±5℃の範囲で優れた精度で制御されました。

結果

- 強度:溶接部は10万回の疲労サイクル(荷重範囲500~1500N)に耐えました。引張強度は310MPaで、母材の95%でした。

- 外観:溶接部は平坦で滑らかで、均一な魚の鱗のような外観を呈していました。これは製品の視覚的な特徴となり、後続の加工はほとんど必要ありませんでした。

- 精度:熱変形を最小限に抑え、重要な取り付け穴の精度は±0.1mm以内に維持されました。組立効率は50%以上向上しました。

- 効率:溶接速度が3倍向上。これにより、大量生産における安定性と一貫性が向上しました。

最終的に、お客様は「象徴的なレーザー溶接」を特徴とする高級製品の発売に成功しました。この製品は市場で大きなセールスポイントとなり、強度、外観、生産性の理想的なバランスを実現しました。

貴社の製品は、強度、外観、効率という3つの課題に直面していますか?JS Precisionのカスタム板金溶接製造ソリューションは、こうした複雑な要件にも対応可能です。ぜひ、特別なケースや技術コンサルティングをご依頼ください。これにより、貴社の製品に特別な優位性がもたらされます。私たちは、あらゆる課題を貴社の勝利の強みに変えることをお約束します。

意思決定ガイド:製品に最適な溶接方法を確保するための5つのステップ

以下の5つの質問に答えてください。最適なプロセスが明確に示されます。この意思決定ツリーを使えば、非常に迅速に方向性を定めることができます。オンラインの板金溶接サービスでご相談いただく際にも、ニーズをより明確に表現できるため、大変役立ちます。

1.素材と厚さは?

- 薄板(< 3mm)、異種金属、反射率の高い材料(アルミニウム、銅) ->レーザー溶接が最優先です。

- 厚い板(>6mm)、炭素鋼、汚染物質を含む材料、または組み立てギャップが非常に大きい場合 -> MIG 溶接の方が適しています。

2.生産量とスピードは?

- 大量生産、生産サイクルに対する高い要件 ->レーザー溶接の自動化の利点は明らかです。

- 小ロット生産、試作、メンテナンス -> MIG溶接の経済的な汎用性が優れています。

3.品質と外観の要件は?

- 変形の必要性が低く、見た目が美しく、後処理がほとんどまたは全く必要ありません ->レーザー溶接が推奨されます。

- 強度が基準を満たしている限り、美観に対する要件は低く、 MIG 溶接は適格です。

4.予算の範囲は?

- 初期設備投資に十分な予算があり、最小の単価を追求 →レーザー溶接に投資します。

- 低予算・少量生産 -> MIG 溶接を選択するか、MIG を備えたメーカーに外注します。

5.技術的な実現可能性は?

- ジョイント準備により高精度、クリーン度の要求が可能 ->レーザー溶接が可能。

- 作業環境が複雑で、完璧な接合部の準備が不可能 -> MIG 溶接はそれほど厳格ではありません。

専門家のヒント: 溶接の強度と品質を最大限に高めるには?

どのようなプロセスを採用するかに関係なく、ベストプラクティスによって結果をさらに高めることができます。

1.一般的なベストプラクティス

接合部の準備が鍵:油汚れや酸化膜を適切に除去し、しっかりと接合し、隙間を均一にします。

シールド ガスはコストを節約します:適切な純度 (例: アルゴン 99.99%) と流量のシールド ガスは、溶接の酸化と欠陥を防ぐための基本です。

2.MIG溶接の最適化

ワイヤ送り速度と電圧の関係を最適化して、アーク安定性を維持します。

厚板溶接の際は、多層溶接を採用してください。不完全な溶融を防ぐため、事前にパス間のスラグを慎重に除去してください。

3.レーザー溶接の最適化

フィラーワイヤを使用したファイバーレーザー溶接:小さなギャップがある用途や溶接構成を変更する用途では、特殊なフィラーワイヤを追加することでギャップを埋め、溶接強度と靭性を高めることができます。

精密なパラメータ監視:レーザー出力、溶接速度、焦点ずれ量などのパラメータの調整は、さまざまな材料や形状に対処するための中心的なアプローチです。

よくある質問

Q1: 溶接がレーザー溶接か MIG 溶接かを確認する簡単な方法はありますか?

3つの主なポイントを考慮してください。

- 外観。レーザー溶接は非常に薄く、美しく、滑らかに仕上がります。MIG溶接は幅が広く、スラグが過剰に発生する場合があります。

- 熱影響部。レーザー溶接のHAZは非常に薄く、ほとんど目に見えません。MIG溶接のHAZははるかに広く、汚れが付着している可能性があります。

- スパッタ。レーザー溶接ではスパッタが最小限に抑えられ、溶接部以外の部分には汚れがありません。MIG溶接ではスパッタの発生箇所が多くなります。

Q2: レーザー溶接は本当にMIG溶接よりも強力ですか?

一般化することはできません。薄板・中板の自動高精度溶接においては、レーザー溶接はより均質で疲労強度も高くなります。これがレーザー溶接の本来の強みです。しかし、静的引張強度においても、優秀な溶接工による高品質なMIG溶接は非常に高い強度を示します。つまり、レーザー溶接の強みは、品質の安定性と均質性の高さにあると言えるでしょう。

Q3: レーザー溶接はメンテナンスに使用できますか?

はい、通常は金型、航空宇宙機器、医療機器といった高価値精密部品の修理に使用されますが、部品の位置決めと固定には非常に高い基準が求められます。また、プロセス開発コストも高額です。そのため、メンテナンス条件が柔軟であることから、溶接用のポータブルMIGトーチとしては、概して経済的で利便性に欠けます。

Q4: 薄板と厚板が製品の特徴です。両方の技術を同時に使用することは可能ですか?

はい、その通りです。これは非常にスマートで経済的な「ハイブリッド製造」戦略です。例えば、まずレーザー溶接で精密薄肉部品や厳しい外観要件のある溶接部をすべて完成させ、次にMIG溶接で主要な荷重支持厚板構造の組立溶接を行うことができます。JS Precisionのエンジニアリングスタッフが、お客様に代わってこのハイブリッドプロセスの実現可能性と最も効果的な導入方法を評価いたします。これにより、品質とコストの最適なバランスを実現できます。

まとめ

レーザー溶接とMIG溶接は互いに代替することはできません。これらは、あらゆる問題を解決する、新たな製造技術の強力な武器です。

レーザー溶接は、高速、高精度、低変形、高疲労寿命といった特長を備え、自動化による大量生産や高品質なカスタム板金溶接製造において優れた技術です。MIG溶接は、汎用性、施工のハードルの低さ、そして厚板への対応力の高さから、試作製造、小ロット生産、メンテナンスエンジニアリングにおいて不可欠な技術です。

プロジェクトに信頼性の高い溶接ソリューションをお探しですか? JS Precisionは、プロフェッショナルなレーザー溶接およびMIG溶接設備を提供しています。試作から量産まで、優れた強度、美しい外観、そして最高のコスト効率を備えた板金溶接部品をご提供いたします。

無料のプロセス分析とお客様に合わせたお見積りについては、今すぐ当社のエンジニアリング専門家にお問い合わせください。強固な溶接で製品の競争力を高めましょう。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com