多くの場合、問題は溶接工のスキル不足ではなく、最初の工程の選択ミスにあります。 「より速い溶接」は「より適切な溶接」と同義ではありません。

コア回答の要約:

MIG 溶接と TIG 溶接は、絶対的な利点や欠点のない補完的なプロセスです。

| あなたの主な目的が... | 推奨プロセス | 重大な原因 | 典型的なアプリケーションシナリオ |

| 非常に高い溶接速度/生産性 | MIG溶接 | 連続ワイヤ供給、高い堆積速度 | 長尺溶接、厚板構造部品、バッチ生産 |

| 超美しい/精密な溶接 | TIG溶接 | アーク集中、スプラッシュなし、正確な熱制御 | 薄肉部品、外観部品、配管・圧力容器 |

| 幅広いフィールド構築/適応性 | MIG溶接 | 優れた耐風性、簡単な自動化 | 建物の躯体と重機のメンテナンス |

| 異種金属/難溶接 | TIG溶接 | フィラーの有無にかかわらず溶融池の正確な制御 | アルミニウム、マグネシウム、チタン合金、銅合金 |

このガイドでは、MIG と TIG の基本原理と違いを探り、さまざまな材料とアプリケーション シナリオでのベスト プラクティスを明らかにし、医療機器ハウジングのケース スタディを通じてプロの金属溶接サービスが顧客にとって最適なソリューションを選択する方法を示す、明確な 3 ステップの意思決定フレームワークを提供します。

このガイドを信頼する理由

JS は単なる溶接工ではなく、クライアントの接続エンジニアリング パートナーです。

MIG 溶接では、速度だけでなく、入熱がシートの変形に与える影響を評価することも重要です。TIG 溶接は、見た目だけでなく、アルミニウムなどの反射率の高い材料に必要な特殊なスキルと AC 電力のために選択されます。

当社は、さまざまな合金の冶金特性が溶接の完全性にどのように影響するかを理解しており、これは金属溶接部品の最終的な特性と金属溶接価格に直接関係しています。

当社は、激しい振動にさらされるエンジニアリング機械のシャーシから、漏れゼロを要求するバイオリアクターの配管、高度な航空宇宙部品まで、何千ものカスタム金属溶接製造製品を納品してきました。

当社は、材料の厚さ、ジョイント設計、性能要件、コスト予算に応じて、最も適切な溶接プロセスを正確に一致させる方法を知っています。この冶金学、熱力学の知識と実践経験が当社の中核的な価値です。

精密溶接において、溶接品質の不安定さや納期の遅れにお悩みではありませんか? JSなら、迅速なコミュニケーションと溶接ソリューションのカスタマイズが可能です。

賢明な選択:MIG溶接とTIG溶接の3つの意思決定フレームワーク

どちらが良いでしょうか?その前に、まず次の 3 つの重要な質問に答えてください。

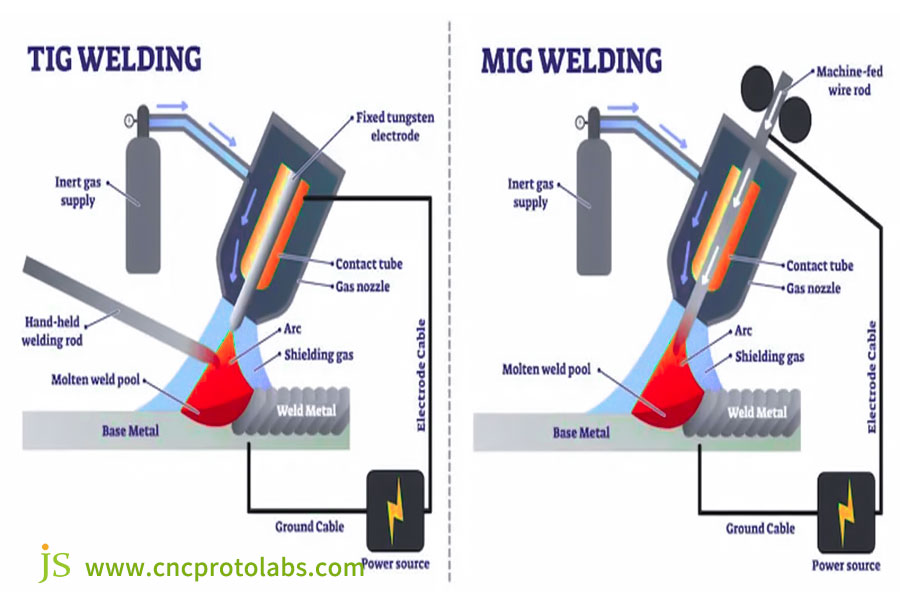

MIGとTIGの基本的な違いを理解する - 動作原理

MIG と TIG は、溶接分野における 2 つの一般的な溶接プロセスです。これらの類似点はアークとシールド ガスの使用にあり、基本的な違いはアークを生成するために使用される電極にあります。

これら 2 つのプロセスの違いを理解するには、まずそれらの動作原理を理解する必要があります。

MIG溶接プロセス

MIG では、ソリッドまたはフラックス入り溶接ワイヤを電極として使用し、細い溶接ワイヤをワイヤを通して溶接ガン (溶接トーチと呼ばれることもあります) に連続的に供給します。使用中に溶接ワイヤが溶けるため、このタイプの電極は消耗電極と呼ばれます。

一般的に、MIG溶接は半自動または自動アーク溶接を使用して実行されます。

溶接ワイヤは溶接充填材としても使用されるため、溶接ワイヤの直径と組成は異なる場合があります。使用される溶接ワイヤの具体的なタイプは、金属の種類、厚さ、接合部の形状などの要因によって異なります。

さらに、使用される保護ガスは通常、75% のアルゴンと 25% の二酸化炭素の混合物です。この混合ガスは溶接の溶け込みを促進し、溶接ビードの多孔性を低減します。

TIG溶接プロセス

TIG溶接プロセスでも、溶接に電気アークが使用されます。MIGとは異なり、TIGでは高融点のタングステンを電極として使用します。溶接電極が加熱されても溶けない場合は、消耗しない電極になります。

溶接プールは純粋な不活性ガス(ヘリウム、アルゴン)で保護されており、通常は100%アルゴンです。二酸化炭素が混合されると、タングステン酸化物の形成が促進され、タングステン電極の早期摩耗につながります。

主要プロセス特性の比較 - 速度、品質、コスト、運用

これら 2 つのプロセスの簡単な説明から、それらの間には大きな違いがあることがわかります。

これらの基本的な違いに加えて、速度、品質、コスト、操作などの重要な溶接特性を総合的に比較する必要があります。

溶接強度

TIG を正しく使用すると、溶接効果を弱める可能性のある穴やその他の欠陥を多く発生させることなく、溶接ビードをきれいに保ちます。欠陥が少ないほど、接合部は強くなります。

溶接前に接合部にV 字型の溝を研磨または切断しておくと、MIG 溶接で良好な溶け込みが得られます。溶接ガンを正しく配置し、適切な速度で動かすと、強力な MIG 溶接を形成するのにも役立ちます。

溶接速度

さらに、MIG 溶接機は電極/充填材料を自動的に供給するため、アークがより丸く広くなり、放熱性が向上します。

溶接の美学

TIG 溶接によって生成される整然とした積み重ねられた溶接点は、美しい溶接継ぎ目のほぼ標準です。

さらに、プロジェクトで完璧な外観が要求されない場合は、MIG 溶接機を使用できます。MIG は、塗装が必要な鋼材やコーティングされた鋼材の溶接にもよく使用されます。

学習障害

TIG 溶接を使用する場合は、高品質の溶接を実現するために、溶接する金属を慎重に洗浄して準備し、適切な操作を確保し、手抜きを避ける必要があります。

料金

対照的に、MIG 溶接では準備作業が少なくて済み、設備や消耗品のコストも低くなります。さらに、MIG 溶接の速度の利点により、溶接ビードの 1 フィートあたりのコストも削減されます。

以下は2 つの要約の比較分析です。

| 特徴 | MIG溶接 | TIG溶接 | 勝利シーン |

| 溶接速度 | ★★★(非常に速い) | ★(遅い) | 長い溶接シーム、大量生産(MIG) |

| 溶接の外観/滑らかさ | ★★(良好、飛び散りがある場合があります) | ★★★(非常に良い、飛び散りなし) | 外観部品、精密部品(TIG) |

| 熱入力制御 | ★★(中) | ★★★(非常に正確) | 薄板、感熱材料(TIG) |

学習障害 | ★★★(比較的始めやすい) | ★(難しい、高度なスキルが必要) | 迅速な展開、一般的なメンテナンス(MIG) |

| 材料の適応性 | ★★★(スチール、ステンレス推奨) | ★★★(アルミニウム、チタン、異種金属推奨) | 材質によって異なる |

| 機器および消耗品の費用 | ★★(中程度) | ★★(中~高、特にガスの場合) | 具体的なニーズに応じて |

| 環境適応性 | ★★★(耐風性良好) | ★★★(耐風性良好) | 屋外/換気環境(MIG) |

材質適応性 - スチール、アルミニウム、ステンレススチール...

物質志向の意思決定:

- 炭素鋼/低合金鋼: MIG が推奨されるオプションです。TIG は、非常に薄い部品または非常に高い要件が求められるルート溶接にのみ使用されます。

- ステンレス鋼: TIG 溶接は、薄板、外装部品、および背面保護が不要な高品質の溶接に最適です。さらに、高い生産性が必要な場合、異所性溶接を実行する場合、または複雑な接合部を扱う場合は、ステンレス鋼の MIG 溶接にパルス電流を使用する方がよい選択肢となる場合があります。

- アルミニウムおよびアルミニウム合金: TIG 溶接 (AC) は、薄板 (< 6mm)、精密部品、および高品質要件 (高清浄度、良好な制御) の絶対的な第一選択肢です。MIG 溶接は、中厚板 (> 3mm) の生産効率に優れており、自動車や海洋構造物でよく使用されます。

- チタン/マグネシウム/銅合金:雰囲気の純度と入熱に対する敏感さから、TIG 溶接が主流、または唯一の選択肢となっています。

実際には、TIG と MIG の間に優劣はありません。プロジェクトに適したプロセスの選択方法がわからない場合は、JS にお任せください。JS が、プロジェクトの要件と業界標準に基づいてカスタマイズされた溶接プランを作成し、接合部の強度を最適化し、耐久性を確保します。

TIG を選択する場合と MIG を選択する場合

MIGアプリケーション

- 厚いワークピース:連続ワイヤ供給による MIG 溶接は効率が非常に高く、大量の材料を素早く充填できます。そのため、厚い材料や大きなワークピースの溶接に適しています。

- 長い溶接ビード: MIG 溶接技術は高速かつ効率的であるため、溶接ビードが長く、長時間の作業が必要となる状況に適しています。対照的に、TIG 溶接プロセスでは、新しい溶接棒を交換したり、位置を調整したりするために複数回のシャットダウンと再起動が必要となり、溶接欠陥のリスクが高まります。

- 難しい姿勢: MIG 溶接は片手だけで操作できるため、難しい姿勢でもバランスを保ちやすくなります。

- 生産: MIG 溶接は速度が速く、より多くのはんだを充填できます。高い生産性が求められる場合は、MIG 溶接が推奨される方法です。

- 経験の浅い溶接工:経験の浅い MIG 溶接工にとって、よりアクセスしやすい MIG プロセスは、プロジェクトに適した溶接パスを作成するのに役立ちます。

TIGアプリケーション

- 薄い材料: MIG 溶接と比較すると、TIG 溶接は正確できれいな溶接ができるため、反りや焼け落ちが発生しやすい薄い金属に適しています。

- 経験豊富な溶接工:熟練した溶接工は、アルミニウム、銅、 ステンレス鋼、その他の希少金属を加工する際に TIG 溶接を使用することが多いです。

- フィッターまたはワークショップの操作:オペレーターが作業位置にいない場合、TIG 溶接の効果は低下します。ただし、フィッターまたはワークショップの操作では通常、作業位置を超えることはないため、このタイプの操作は TIG 溶接に非常に適しています。

- 短距離: TIG 溶接は、パイプラインのジョイントなどの短距離溶接に最適です。

- 微細または精密なワークピース:最終製品に美しい外観が必要な場合は、通常、TIG 溶接が優先されます。さらに、TIG 溶接では、より薄く微細な金属部品を溶接する際に熱を制御し、反りや焼けを防ぐこともできます。

プロジェクトに技術を選択する際には、2 つの溶接技術の違いと各技術の利点を参考にしてください。TIG と MIG のどちらであっても、JS は技術的な利点を最大限に活用して、金属部品の信頼性と耐久性に優れた溶接を提供できます。

実例研究:バイオメディカルセンサー用カスタムステンレススチールシールハウジング

実際の課題は、意思決定フレームワークの価値を最もよくテストします。このケースは、トレードオフを行う方法を示しています。

プロジェクトの背景:

医療機器メーカーは、100%気密溶接、クリーンな内部空洞、酸化/飛沫なし、変色のない滑らかな外観を備えた非常に小型の 316L ステンレス鋼ハウジングを必要としています。

課題と私たちの介入:

顧客は当初、迅速な納品のために MIG 溶接を検討しました。

JS の分析: 4D フレームワークの適用。

材質/厚さ: 316L ステンレス鋼、壁の厚さはわずか 1.2mm -> TIG の利点領域 (正確な入熱)。

品質要件:気密性、清潔さ、外観 -> TIG の利点領域 (飛沫なし、不活性保護が良好)。

効率:小型、中量 -> 許容可能な TIG (MIG より遅いですが、品質が最優先)。

JS のソリューションと価値:

高純度アルゴンのバッキング保護を備えた高度な手動 TIG 溶接プロセス。

結果:溶接継ぎ目は気密要件を完全に満たし、内部空洞には酸化や変色が見られず、外面は全体的に滑らかで、複雑な後処理は必要ありません。

重要なポイント:効率の面では MIG が魅力的ですが、厳格な医療グレードの要件により TIG が最適な選択肢となります。

専門的なカスタム金属溶接製造の決定を通じて、潜在的な漏れのリスクと高価なやり直しを回避し、真に信頼性の高い金属溶接部品を提供します。

品質管理の巨匠エドワード・デミングは、プロセス技術の選択は森に道を切り開くようなものだと言いました。伐採の難しさだけでなく、将来的に道がスムーズになるかどうかも見据え、短期的なコストと長期的な発展のバランスを考えます。

よくある質問

アルミニウムを MIG 溶接できますか? どのように機能しますか?

当局の回答: はい、しかし:

- 特殊パルスMIG電源。

- プッシュプルまたは高精度ワイヤ供給システム(ソフトアルミワイヤ)。

- アルゴン保護。

TIG溶接は本当にMIG溶接よりはるかに高価なのでしょうか?

TIG 溶接は、通常、1 個あたりの工数では高価です。ただし、特に精密部品の場合、TIG 溶接では飛沫の除去、研磨、再加工にかかるコストと時間が大幅に節約されます。

少量生産、高品質が求められる場合、TIG の総コストはより競争力がある可能性があります。

初心者に適した溶接方法はどれですか?

連続ワイヤ供給機構により操作が簡素化され、ガン角度とアーク長に対する許容度が高くなります。TIG 溶接には両手での調整、アーク長と入熱の正確な制御、および急峻な習得曲線が必要です。

初心者の方はMIGから自信をつけることをお勧めします。

まとめ

重要な金属部品の溶接プロセスの選択に迷っていませんか?専門家の分析でリスクを回避しましょう!

JS では、エンジニアリングの洞察に基づいた金属溶接サービスを提供しています。MIG と TIG のどちらを選択するかのコンサルティングから、カスタム金属溶接製造まで、最高のソリューションを提供することに尽力しています。

免責事項

このページの内容は情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Longshengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップの製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com