<本体>

|

レーザー出力 (W)

|

銅の厚さ (mm)

|

浸透深さ (mm)

|

アプリケーション

|

|

500

|

0.5

|

0.3~0.4

|

薄肉シートメタル製造部品の製造部品

|

|

1000

|

0.8

|

0.5~0.7

|

バッテリーの銅バスバー。

|

|

2000

|

2.0

|

1.2~1.5

|

厚い板金構造コンポーネント。

|

|

3000

|

3.0

|

2.0-2.3

|

重機の板金コネクタ。

|

溶接速度

- 中心的な関係: 侵入深さとはマイナスです。高速になるとエネルギー入力が少なくなり、侵入深さが低くなります。速度が低いと簡単に焼き切れて、シート メタルの製造価格が上昇します。

- ヒント: 最適な出力と速度の組み合わせを決定するには、生産中に小さなバッチで溶接を試行する必要があります。

ビーム品質

- 測定基準: ビーム透過率 (BPP) 値でテスト。 BPP が小さいほど、エネルギーが集中し、浸透が深くなります。

- 実用性: 銅の溶接では、BPP <0.9 の青色レーザーを使用すると、BPP 1.5 の赤外線レーザーよりも侵入深さが 30% 以上増加し、スパッタが少なくなります。 JS Precision が需要の高い板金製造部品を処理する場合、低 BPP 装置が優先されます。

材料特性

- 主な影響: 材料の反射率と熱伝導率が高いほど、浸透深さを改善するのが難しくなります(例:銅の赤外線レーザー反射率は95%を超え、熱伝導率は401 W/(m・K)であり、浸透深さを改善するのが最も困難です)溶接)。

- 適応戦略: 銅のワークピースには青色レーザーが使用されます。 アルミニウム合金では、熱放散を最小限に抑えるために電力と速度の調整が必要です。

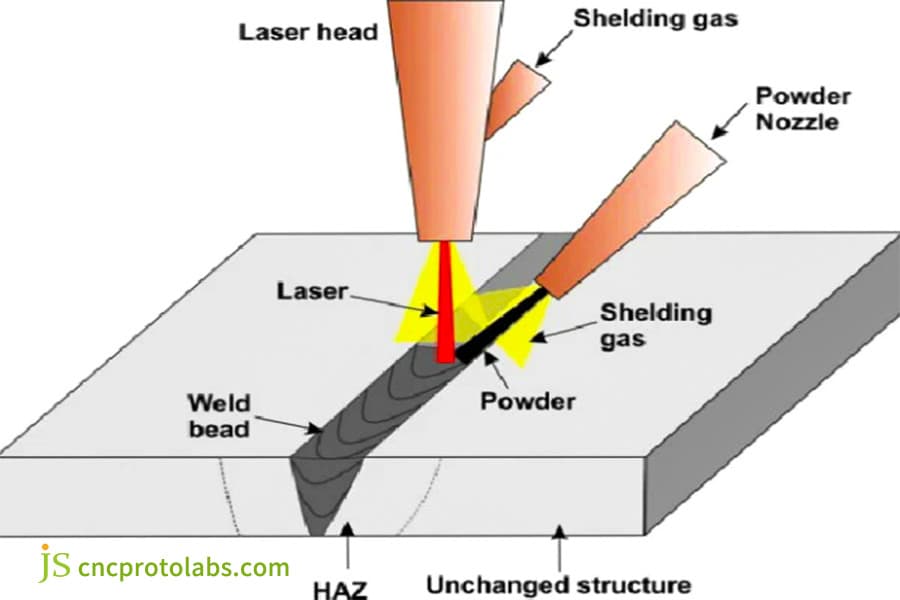

シールドガス

- 機能と選択: 溶接池の酸化を防止し、キーホールを安定させるには、アルゴン (約 1.50 ドル/m3) が中出力および低出力レベルに適しており、ヘリウム (約 8 ドル/m3) は溶け込み深さを 15% 増やすことができます。

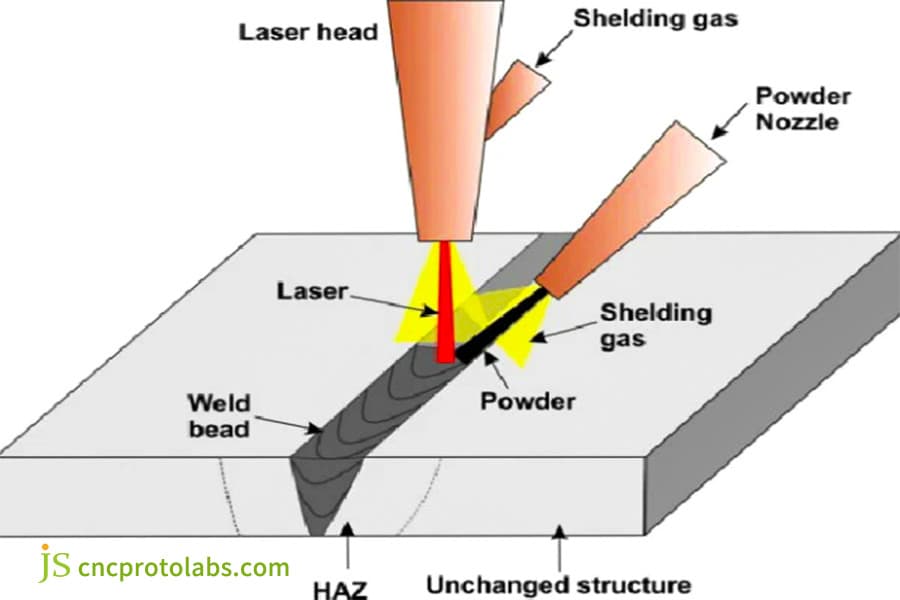

図 2: レーザー溶接システムの概略図。レーザー ヘッド、粉末供給ノズル、保護ガスが連携して溶接を形成し、熱影響部を定義する作業プロセスを示しています。

理論から実践へ: レーザー溶接の溶け込み深さを最適化する方法

侵入深さの最適化は、体系的なアプローチを通じて実現できます。 以下に示す 3 つのアプローチは、ほとんどの板金製造部品のケースに利用できます。

パラメータの組み合わせの最適化

コアテクニック: レーザー出力、溶接速度、焦点位置をパラメータとして使用し、深さ、品質、効率のバランスの観点から最適な組み合わせを得るために何度も試行します。

実際の結果: 最適な 0.8 mm 銅バスバーのパラメータが決定されたため、深さ 0.7 mm が達成され、試行錯誤した方法よりも効率が 40% 向上しました。これにより、無駄が削減され、板金製造価格も最小限に抑えられます。

材質特性による装備の選択

選択ロジック: レーザーは、材料の反射率と熱伝導率に基づいて選択されます。銅には青色レーザーを採用(吸収率35%向上)。厚いアルミニウム合金プレートの場合、深さの均一性を向上させるためにビーム整形システムが採用されています。

サービスの利点: 当社の オンライン板金製造サービスでは、JS Precision は装置と板金製造部品の材料を事前に照合して、最初の href="https://www.cncprotolabs.com/blog/beat-weak-spots-strengthen-welds-with-pro-techniques">パス溶接。

革新的なプロセス技術の応用

主要プロセス: 「∞型」振動溶接により、レーザー接触時間が増加し、銅バスバーの深さの安定性が ±0.1 mm から ±0.05 mm に向上しました。 「層状溶接」 は、多層コンポーネントの浅い深さまたは溶け落ちを防ぎます。

応用例: 複雑な板金製造部品は、2 つのプロセスを同時に利用して、溶接の深さと外観の両方の要件を満たすことができます。

深度の一貫性: 毎日のメンテナンスと校正

毎日のメンテナンス

- 光学レンズを毎日清掃します(エネルギー損失を減らすため)

- レーザー出力を毎週チェックします (偏差が±5% を超える場合は調整します)。

- 2 週間ごとにモーション システムの精度をチェックします (変位偏差が 0.02mm を超える場合は再調整します)。

- 冷却システムを毎月チェックします (水温 20 ~ 25°C)。

JS によるメンテナンスの精度保証

早期警告システム: 指定された制限を超える機器パラメータは、品質リスクを回避するために自動的にアラートを生成します。

定期検査: 一般的な 0.8 mm 銅板 10 枚は、6 か月ごとに深さの一貫性が検査されます。偏差が 0.1 mm を超える場合は、深さのばらつきを ±5% に抑えるために包括的な検査が実行され、再加工と板金製作の価格が削減されます。

<ブロック引用>

カスタム板金製造における溶接に加え、JS Precision は機器メンテナンス ガイド。専門家による完全なサイクル サービスをご利用いただくために、弊社と提携してください。

実際のケーススタディ: 新エネルギー車のバッテリー モジュールの深貫通溶接の課題

顧客の要件と最初の問題点

大手新エネルギー会社が当社に挑戦しており、これはカスタム レーザー溶接ソリューションに対する当社の需要を反映しています。厚さ0.3mmのアルミニウム電池構造モジュール部品を10個溶接する必要がありました。主な要件は 溶け込み深さ 1.5 mm (最大 5 個で完全溶け込み) と溶接歪みがないことです。

プロジェクトの課題

- 材料の課題: アルミニウムの熱伝導率は 237W/(m・K) で、レーザー エネルギーは非常に早く拡散するため、深い溶接池を形成して必要な深さ 1.5 mm を達成することが困難です。

- 構造リスク: 板金製造部品の異なる層間の接合ギャップが 0.05 mm 以下であると、レーザー エネルギーの漏れが発生し、深さが浅くなるだけでなく、多孔性のリスクも増加します。

- 温度制限: バッテリーのセルは温度に敏感です。溶接部分の温度が 200°C を超えると、セルが破壊され、バッテリーの性能が損なわれる可能性があります。

JS 精密製造ソリューション

私たちのチームは標準プロセスを採用せず、カスタマイズされたレーザー溶接ソリューションを設計しました。

- 機器の選択: 2000W BPP 1.0 赤外線レーザーと、レーザー ビームを 0.5 mm x 1 mm の長方形に整形するビーム整形システムが選択されました。これにより、エネルギー効果の表面積が最大化され、熱放散が減少します。

- プロセスの最適化:「プリプレス + 積層溶接」 プロセスを採用しました。最初にゾーンに 0.5MPa の圧力をかけて隙間をなくし、1 回の溶接で極端に高温になるのを避けるために 3 層(厚さ 0.5 mm)を溶接します。

- 温度管理対策: リアルタイムで熱を排出し、周囲の温度を180°C 以下に保ち、バッテリーセルを保護するために、溶接領域の近くに 15°C の冷却水路が設置されました。

結果

高強度でスパッタフリーの完全溶け込み溶接が実現され、一貫した溶け込み深さ0.7 mm、等しい界面幅、極めて低く安定した抵抗が実現され、大電流と低損失に対するバッテリーの要求を完全に満たします。歩留まりは70% から 99.5% 以上に向上しました。

このケースの成功は、JS Precision が高品質のレーザー溶接サプライヤーとして複雑な問題を解決できる能力を十分に示しています。

<ブロック引用>

プロジェクトの背景と課題を今すぐアップロードすると、ターゲットを絞った高品質レーザー溶接サプライヤーの事例ソリューションに関する詳細なレポートが届きます。

図 3: バッテリー モジュールの構造コンポーネント

製品に最適な溶接深さを保証するにはどうすればよいですか?

最適な溶接深さの必須基準の説明

完璧な溶接深さは単一の数値ではなく、性能、安定性、コストの 3 つの基準です。ワークピースの機能要件 (例: 導電性部品の最小抵抗、最大 構造部品の強度)、溶け込み深さの変動範囲が ±0.05mm 以内であり、誤ったパラメータによるやり直しを削減します。

これは、レーザー溶接属性とカスタムの板金製造製造仕様を組み合わせて、明確な標準フレームワークを開発することを意味します。

完璧な溶接深さを実現する JS Precision の 3 つのコア機能

適切な材料と機器のマッチング: JS Precision は、材料データベース (スチール、アルミニウム、銅など) を使用して、さまざまな反射率と熱伝導率を持つワークピースにレーザーをマッチングします (例: 反射部品には青色レーザーが使用されます)。これにより、エネルギーが正しく変換され、「機器の不一致」に起因する浅い溶接深さが回避されます。

プロセスの革新と最適化: 高熱伝導率や薄肉などの困難な溶接環境に対応するため、当社は「∞型振動」や「層状溶接」などのプロセスを開発して、溶融池の不安定性を緩和し、溶接深さの均一性を最大化し、オンライン板金製造まで拡張しました。サービスと量産。

科学的パラメータの校正: 試行錯誤的な方法ではなく、実験計画法 (DoE) を適用することで、パワー、速度、焦点などのパラメータ セットを迅速に調整し、試運転、さらには溶接深さ、材料などの時間を大幅に節約します。

フルシナリオの溶接深さ保証サポート

JS Precision のプロセスには、最初の設計から生産の中間管理、生産後のメンテナンスに至るまでの手順全体が含まれます。

少量の注文はオンライン システムを通じて簡単にパラメータと比較できますが、量ベースのカスタマイズされた大量生産は自動化された生産ラインによって制御されます。工作機械のメンテナンスに関するガイダンスも提供され、長期使用による溶接深さのずれを防止し、いかなる条件下でも理想的な溶接深さを実現できます。

精密レーザー溶接パートナーをお選びください

パートナーを選ぶ際には、技術力はもちろんですが、真の価値は長期にわたる信頼できるサポート体制を構築できることにあります。 これら 3 つの柱は、当社がお客様に提供する中核的な保証です。

柱 1: 再利用可能なプロセス資産、プロジェクトの実装の加速

15 年以上のプロジェクト経験を活かし、当社のプロセス パラメータの広範なライブラリは 300 以上の材料と構造の組み合わせをカバーしています。つまり、プロジェクトを最初から開始する必要はおそらくありません。当社は、研究開発サイクルを大幅に短縮し、すぐにスタートできるようにする、検証済みのパラメータのベースを迅速に提供できます。

柱 2: 未知の課題に対応するカスタム開発機能

創造的なプロジェクトには標準的な答えがないことがよくあることも私たちはよく知っています。 したがって、強力なカスタム R&D 能力が当社のエンジニアリング チームのバックボーンを形成しており、これにより、比類のないカスタム レーザー溶接ソリューションを提供して、高熱伝導率、薄壁、または異種金属の溶接における独特の課題に取り組むことができます。

柱 3: 予防的品質保証システム

私たちにとって、品質は最終検査以上のものです。これはデザインタイプの哲学であり、材料の保管や完成品の出荷に至るまでのプロセス監視を含むプロセス全体にわたる予防システムです。

正確な標準化された運用と継続的な監視を通じて、お客様にお届けするすべての製品が追跡可能な高品質であることを保証し、リスクを根本的に軽減します。

次のステップ: 洞察を競争上の優位性に変える

すべての技術的な議論の結果、プロジェクトの実装が成功するはずです。真剣に前進したいと考えている場合、最善の方法は、私たちと詳細に話し合うことです。

<ブロック引用>

ここからプロジェクト情報を送信し、透明な価格設定だけでなく、対象となるプロセスの推奨事項と信頼できるリードタイムを含む詳細なレーザー溶接サービスの見積もりを受け取ります。

よくある質問

Q1: 高出力によって溶接の溶け込みが浅くなったり、不安定になったりする場合があるのはなぜですか?

これは「プラズマシールド効果」によるものです。電力が多すぎると金属が蒸発し、 上部にプラズマ「エネルギーバリア」 が形成され、レーザーを反射して透過を妨げます。したがって、パラメータを正確に一致させることは、単に出力を高めることと比較してはるかに重要です。

Q2: 溶接の溶け込み深さを検出および測定するにはどうすればよいですか?

最も正確な方法は破壊金属組織検査です。これには、溶接の溶け込みを検査する方法でワークピースを切断することや、正確な検証に利用されることが含まれます。超音波検査やその他の非破壊検査は業界で一般的に使用されており、ワークピースに損傷を与える必要がなく、バッチ製品のサンプリングや詳細な評価に適しています。

Q3: レーザー溶接で可能な最大の厚さはどれくらいですか?

これは、材料、レーザー源、プロセスによって異なります。シングルパス溶接では、ファイバー レーザーは厚さ 20 ~ 30 mm の炭素鋼と 15 ~ 20 mm のアルミニウム合金を溶接できます。マルチパス溶接または高出力レーザーアレイと理想的なプロセスでは、理論上の溶接厚さに上限はありません。

Q4: 銅とアルミニウムのレーザー溶接が非常に難しいのはなぜですか?

本質的な理由は 2 つあります。まず、銅とアルミニウムはレーザーの反射率が非常に高いため (銅の赤外線レーザー反射率は 95% 以上)、エネルギーの反射と損失が発生します。次に、熱伝導率が高く、熱が素早く分散されます。安定した「ピンホール効果」を形成し維持するには、電力密度の向上とカスタム プロセスが必要です。

Q5: 少量のプロトタイプと大量生産の価格戦略の違いは何ですか?

小規模バッチの価格には、プロセス開発とデバッグのコストが含まれます。量産では最適化されたパラメータが固まり規模の経済によって単価が下がります。 透明性のある段階的な価格設定を採用しています。

Q6: 設計図面と知的財産のセキュリティをどのように確保しますか?

当社はクライアントの IP を当社の生命線と考えています。 当社は、厳格な機密保持契約、暗号化されたファイル システム、および分離された生産管理を通じて、お客様の設計のセキュリティを保証します。当社は、数多くの大手テクノロジー企業にサービスを提供してきました。

Q7: 溶接品質が標準以下の場合、アフターセールス ポリシーは何ですか?

当社は 100% の品質を保証します。プロセス上の問題が原因で品質が低下した場合、当社は無料で溶接をやり直したり作り直したり、関連コストを負担したりすることができます。これにより、お客様のプロジェクトをリスクゼロで継続できることが保証されます。

Q8: 正確なソリューションと見積もりを提供するために、図面以外にどのような情報が必要ですか?

正確な解決策を得るには、図面に加えて、材料仕様、表面処理要件、推定年間使用量、目標コストなどを提供してください。これは、プロセスの課題を特定し、最もコスト効率の高いカスタマイズされたレーザー溶接ソリューションをお客様に適合させるための生産能力を計画するのに役立ちます。

概要

浸透深さは絶対的な数値ではなく、板金製造部品のニーズに応じて柔軟なパラメータ内で変更できる「操作可能な変数」です。すべての製造実務者にとって、レーザー溶接の背後にある科学的ロジックと最適化技術を制御することは、この「最も鋭い光の刃」を技術から芸術に引き上げることにつながります。

少量生産でも大量のカスタム製造でも、レーザー溶接で溶け込み深さの問題が発生した場合、JS Precision は個別のソリューションを提供できます。 当社は、「適切な」浸透深さのみがお客様の製品に最低コストで最高の品質を提供できることを理解しています。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Services では、情報の正確性、完全性、有効性について、明示的か黙示的かを問わず、いかなる表明や保証もありません。サードパーティのサプライヤーまたはメーカーが、JS Precision Network を通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。部品の見積もりが必要これらのセクションの具体的な要件を特定します。詳細については、お問い合わせください。

JS Precision チーム

JS Precision は業界をリードする企業で、カスタム製造ソリューションに注力しています。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度CNC 加工、板金製造、3D プリント、射出成形、金属スタンピング、その他のワンストップ製造サービス

。

当社の工場には、ISO 9001:2015 認証を取得した最先端の 5 軸マシニング センターが 100 台以上備えられています。当社は、世界 150 か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間以内の最速納期でお客様のニーズにお応えします。 JS Precision を選択してください。これは、選択の効率、品質、プロフェッショナリズムを意味します。

詳細については、当社の Web サイトをご覧ください:www.cncprotolabs.com

リソース

JS

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。