ピニオン加工は産業機器において重要な部品です。

伝達機構において、ピニオンは動力伝達の成否を決定づける全責任を担っています。歯形のわずかな誤差は騒音や振動を引き起こし、場合によってはシステムの早期故障につながることもあります。一方、ピニオンの優れた精度は、滑らかで静音性に優れた動作と、大幅な長寿命を実現します。

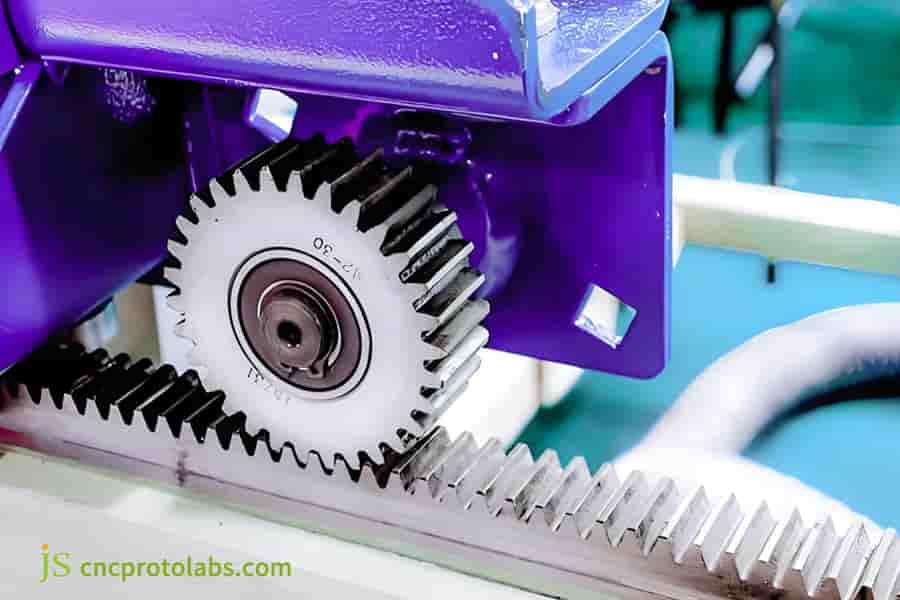

一般的な平歯車とピニオンの組み合わせであれ、回転運動を直線運動に変換するラック&ピニオンギアシステムであれ、ピニオンギアの品質は性能の要です。JS Precisionは、ピニオン加工の技術が、材料、精密加工、熱処理における歯形の単純な複製をはるかに超えるものであることを理解しています。

主要な回答の要約

| コア検討事項 | 技術的な課題と解決策 | JS Precisionの付加価値サービス |

| 精度とパフォーマンス | 歯形誤差、歯面の滑らかさ、熱処理による変形が主な課題です。当社では、スピンピニオン加工、CNCギア削り、研削といった工程を駆使して品質を確保しています。 | 歯形精度と耐久性を確保するために、材料選択、DFM 解析から熱処理プロセスまでワンストップの最適化を提供します。 |

| 設計ポイント | ピニオンとギアの役割の違いを明確にし(通常、小さなギアの方が摩耗しやすい)、平歯車とピニオンの組み合わせパラメータに注意し、ラックとピニオンの噛み合い特性を考慮します。 | 当社のエンジニアは設計レビューに参加し、パラメータを最適化して効率を向上し、ノイズを低減し、寿命を延ばします。 |

| コストと納期 | ピニオン加工のコストは、材質、精度、熱処理、バッチサイズによって左右されます。小ロット生産の場合は、標準化されたプロセスとインテリジェントなスケジューリングによって最適化できます。 | 当社は、スピンピニオン加工や透明な価格設定などのプロセス革新を通じて品質を確保しながら、コストとパフォーマンスの最適なバランスを見つけるお手伝いをします。 |

このガイドを信頼する理由 JSピニオン加工の実体験

ピニオン加工に関する具体的な技術的詳細に入る前に、なぜこのガイドが信頼できるのか疑問に思う方もいるかもしれません。その答えは、JS Precisionが長年にわたりギア加工で培ってきた実践的な経験にあります。

創業以来、精密ピニオン加工は当社の主力事業であり、自動車、ロボット工学、医療機器など10以上の業界において5,000件以上のプロジェクトを完了しています。スチールスピンピニオンの精密加工プロジェクトは、全プロジェクト数の約35%を占めています。

例えば、産業用ロボットメーカー向けに0.8モジュールのピニオンを加工しました。キサゲ加工と熱処理工程を最適化することで、累積ピッチ誤差を0.005mm以内に抑えることができました。

この精度は、お客様が要求する ISO 7 レベルをはるかに上回るだけでなく、米国ギア製造業者協会 (AGMA)の「精密ギア製造ガイドライン」で概説されているベスト プラクティスに対する当社の深い理解と適用を反映しています。

さらに、当社は4140や8620などのさまざまな合金鋼の機械加工特性を熟知しています。これにより、カスタマイズされたジョブの小バッチ注文(最大50個)の場合、生産サイクルを業界平均の6週間から3週間に短縮できます。

このハンドブックは、実践的なケーススタディ、プロセスパラメータ、そして問題解決のためのソリューションをまとめたものです。ここに掲載されている提案はすべて実際の生産工程で検証済みですので、安心してご参照いただけます。

プロジェクトでスチール スピン ピニオン精密機械加工サービスが必要な場合、または関連するケース スタディに関する詳細情報が必要な場合は、JS Precision にお気軽にお問い合わせの上、個別の技術サポートを受けてください。

精密ピニオン加工における隠れた課題とは?

ガイドの信頼性を理解した上で、ピニオン加工において見落とされがちな課題を紐解いていきましょう。これらの課題はギア加工の効率に直接影響を及ぼします。従来のフライス加工に加え、ピニオン加工の課題は、微細な世界を制御することから始まります。

歯形と歯向の究極的な追求

根本的な問題は、歯形、累積ピッチ誤差、そしてねじれ精度です。マイクロメートルレベルの誤差は、騒音や振動の原因となる可能性があります。例えば、あるお客様のピニオンは、歯形誤差が0.02mmしかなく、ISOクラス6の基準を超える過度の騒音が発生していました。

スチールスピンピニオンは、材料硬度が高いため、歯の方向の精度を制御することがさらに難しく、最適化されたツールパスが必要になります。

表面仕上げが寿命を決定するのはなぜですか?

歯面仕上げは油膜形成プロセスに直接関係します。Ra 1.6μmを超えると、金属同士が直接接触し、孔食が加速する可能性があります。あるお客様のピニオンは、表面仕上げが不十分だったため、わずか300時間稼働しただけで孔食が発生しました。しかし、Ra 0.4μmに再加工したところ、寿命は5000時間をはるかに超えるようになりました。

熱処理:硬度と寸法安定性のバランス

浸炭焼入れは硬度と耐摩耗性の向上に効果的ですが、特に鋼製スピンピニオンでは歪みが生じやすいという欠点があります。当社では、温度変動±5℃の雰囲気制御浸炭炉を用いて歪みを低減しています。その後、歯車研削を行い、硬度と精度の両方を基準値に確実に適合させます。

ピニオン加工において、熱処理による変形や表面仕上げなどの問題がございましたら、部品の特性に合わせたカスタマイズされたギア加工ソリューションについて、JS Precision までお気軽にお問い合わせください。

ピニオン加工の歯形精度と滑らかさを確保するにはどうすればよいでしょうか?

精度は高度な技術と厳格な管理から生まれます。ピニオン加工における歯形精度と表面仕上げを保証するためには、加工から検査まで、複数の段階を考慮する必要があります。

スピンピニオン加工 - 連続切削の再定義

歯面削りなどの工程では、工具とワークが連続的に接触するため、従来のギアシェーピングやホブ加工に比べて30~50%の効率向上を実現します。歯形誤差は0.005mm以下、Raは0.8μmと極めて低くなっています。自動車トランスミッションのお客様において、ISO 6レベルの精度を達成し、効率を40%向上させました。

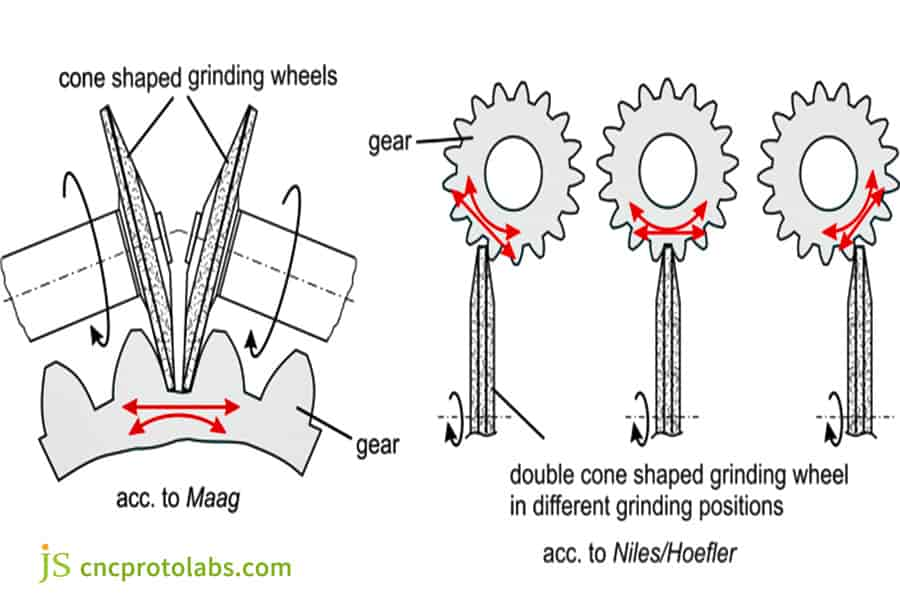

最後の仕上げ:研磨とホーニングによる超仕上げ

研削は仕上げ加工において非常に重要であり、 ISO 5~6レベルの精度や鏡面仕上げが求められる加工においては欠かせない役割を果たします。当社では、ダイヤモンド砥石を搭載した高精度歯車研削盤を導入し、Ra 0.2μm、累積歯ピッチ誤差0.003mm以下を実現し、医療機器の低騒音要件を満たしています。

当社の完全な品質監視システム

ギア測定センターとCMMを用いて、加工前後の材料を検査します。加工中に歯形とピッチをサンプリングして検証します。鋼製スピンピニオン加工プロジェクトにおける不良率は0.1%以下です。

図1:ギア研削。研削は精密機械加工の鍵です。

ピニオン vs. ギア:デザイナーの役割と責任ガイド

ピニオンとギアの違いを明確に理解することは、トランスミッション設計を最適化するための第一歩です。どちらもギア加工のカテゴリーに属していますが、設計と用途は大きく異なります。

| 比較するもの | ピニオン | ギヤ |

| 歯の数 | 通常は10~20本程度と少ないです。 | 通常は30〜100本以上の歯があります。 |

| 周期的ストレス | 高いほど、回転周波数が高くなります。 | 低いほど、回転周波数が低くなります。 |

| 材料要件 | 高強度合金鋼(例:8620)。 | 従来の合金鋼(例:4140)。 |

| 失敗リスク | 高いほど、穴があきやすく、歯が折れやすくなります。 | 低いほど摩耗が遅くなります。 |

| デザインの焦点 | 歯根の強さ、表面の硬さ。 | 一般的な耐荷重能力。 |

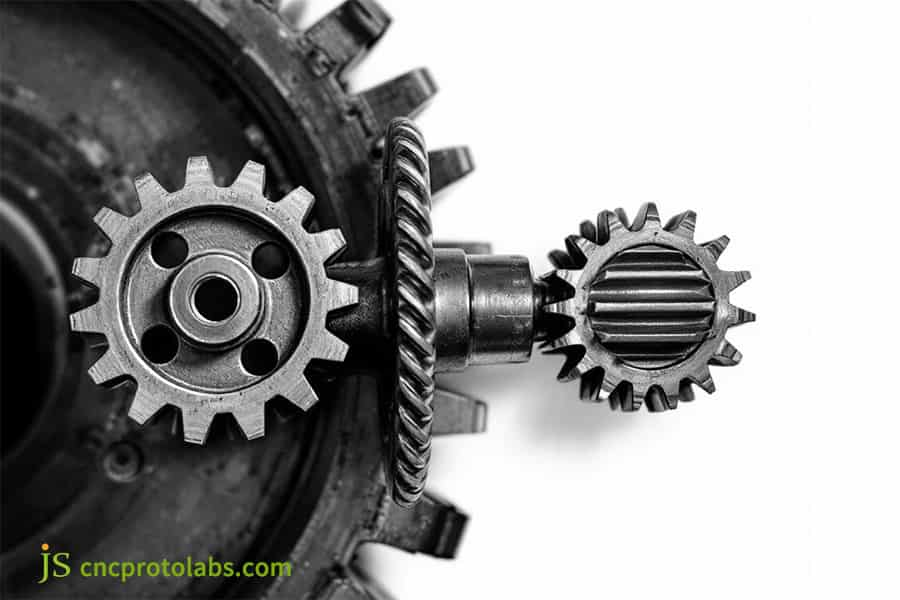

なぜピニオンが一般的に設計の焦点となるのでしょうか?

ピニオンは歯数が少なく、回転周波数が高く、同じシステム内の大型ギアの最大2~3倍の周波数で回転します。また、周期的な応力も大きくなり、摩耗も50%以上増加します。寿命を延ばすには、より高品質の材料と熱処理が必要です。

サイズは重要です: 最適な伝達比と中心距離を見つけるにはどうすればよいでしょうか?

回転速度とトルクからギア比(伝達比)を計算します。そして、「中心距離 = (ピニオンの歯数 + 大歯車の歯数)× モジュール ÷ 2 」という式から中心距離を計算します。例えば、ギア比が1:3、モジュールが2の場合、ピニオンの歯数は15、大歯車の歯数は45、中心距離は60mmとなります。

特殊なピニオンを使用する必要があるのはどのような場合ですか?

- ヘリカルピニオンは、自動車のギアボックスなどの高負荷でスムーズなトランスミッションに適しています。

- ベベルピニオンは、工作機械のステアリングなどの交差シャフト伝動に適しています。

- ウォームピニオンは、エレベーターの昇降など、高減速比が必要な場合に適しています。

設計においてピニオンの種類をどのように指定すればよいかご不明な場合、またはピニオンとギアの特定のパラメータを比較する必要がある場合は、 JS Precisionまでお問い合わせください。当社のエンジニアが専門的な設計アドバイスを提供いたします。

図2:ピニオンとギア。機能、サイズと形状、歯数、速度、用途において、いくつかの重要な違いがあります。

スピンピニオン加工が現代のギア製造に革命をもたらすのはなぜでしょうか?

このセクションでは、JS Precisionが誇る先進技術をご紹介します。現代のギア加工において、スピンピニオンマシニングは、特にスチールスピンピニオン精密加工において、環境に優しく、効率性が高く、柔軟性に優れた利点で業界に革命をもたらしています。

ドライ加工と高効率:

切削液が不要になることで、切削液の廃棄物処理コストを月1,000~2,000ドル削減できると同時に、加工時間を20~30%短縮できます。当社は新エネルギー企業向けに鋼製スピンピニオンを多数バッチ加工し、1日あたりの生産量を50個から70個に増加させました。

小ロット生産における柔軟性:

迅速な段取り替えと柔軟なプログラミングにより、異なるピニオン間の切り替えはわずか1~2時間で完了します(従来の工程では4~6時間かかります)。30種類の異なる仕様のスチール製スピンピニオンの生産を5日以内に完了しました。

チップコントロールと工具寿命:

連続切削により、優れたチップ切断と長い工具寿命が実現され、従来のホブ加工に比べて工具寿命が50% 以上延び、単位コストが 2 ドルから 1.30 ドルに削減されます。

小ロットの鋼製スピンピニオン精密加工のニーズ、またはスピンピニオン加工によるコスト削減をお考えの場合は、JS Precisionまでお問い合わせください。お客様に合わせた生産ソリューションを開発いたします。

調和設計:平歯車とピニオンのペアにおける重要な考慮事項

設計の成功は、完璧な噛み合いの実現にかかっています。平歯車とピニオン歯車のペアの設計では、いくつかのパラメータに注意を払う必要がありますが、ラック&ピニオン歯車システムにも独自の設計上の考慮事項があります。

圧力角とモジュールの選択:動力伝達の基礎

圧力角と係数の選択は、スパーギアとピニオンの支持能力、ノイズ、サイズに直接影響します。

一般的に使用される圧力角は 20°(耐荷重性が高く、エンジニアリング機械に適しています)と 14.5°(噛み合いが安定し、騒音が少なく、精密機器に適しています)の 2種類です。

モジュールはギアのサイズを決定します。モジュールが大きいほど、耐荷重性は高くなります。モジュール3を例にとると、モジュール2と比較して歯厚が50%増加し、耐荷重性は40%以上向上しています。

そのため、次のステップでは、安定した電力伝送を確保するために、お客様のニーズに基づいてパラメータを選択することになります。

プロファイルシフトの技術:アンダーカットを回避し、強度を最適化する

プロファイル シフトは、アンダーカットを回避し、強度を最適化するために、スパー ギアとピニオンの組み合わせで広く使用されています。

ピニオンの歯数が 17 未満の場合、標準設計ではアンダーカットが発生しやすくなり、歯底での過剰な切削によって強度が低下しますが、これは、ポジティブ プロファイル シフト設計で歯底の厚さを増やすことで回避できます。

同時に、プロファイル シフトによって 2 つのギアの曲げ強度のバランスをとることができます。たとえば、ピニオンの正のプロファイル シフトとギアの負のプロファイル シフトにより、両方のギアのルート応力を収束させることができます。

ある工作機械の顧客向けの設計では、プロファイルシフトによってピニオンの耐用年数が 30% 増加しました。

バックラッシュ制御:滑らかさと精度の繊細なバランス

ラック&ピニオンギア伝動システムでは、バックラッシュ制御が非常に重要です。歯面の噛み合いに代表されるバックラッシュの量が不適切であると、伝動精度の低下や衝撃音が発生します。

バックラッシュ制御は、設計段階で特定のシナリオに応じて値を設定する(たとえば、0.01~0.03mmを使用する精密伝動) 、機械加工時に切削工具を調整して歯厚の精度を維持する、組み立て時に中心距離を微調整する、という3つの方法で行われます。

平歯車とピニオン、またはラックとピニオン ギアの設計中にパラメータの選択で問題が発生した場合には、詳細な設計ソリューションとパラメータの計算に関するサポートについて、お気軽に JS Precision にお問い合わせください。

ピニオン加工コストを本当に左右するものは何でしょうか?

透明性のあるコスト内訳分析を提供することで、お客様との信頼関係を築いています。ピニオン加工のコストを左右する主な要因は、材質、精度要件、そして後加工の3つです。これらを理解することで、コスト管理の精度向上に役立ちます。

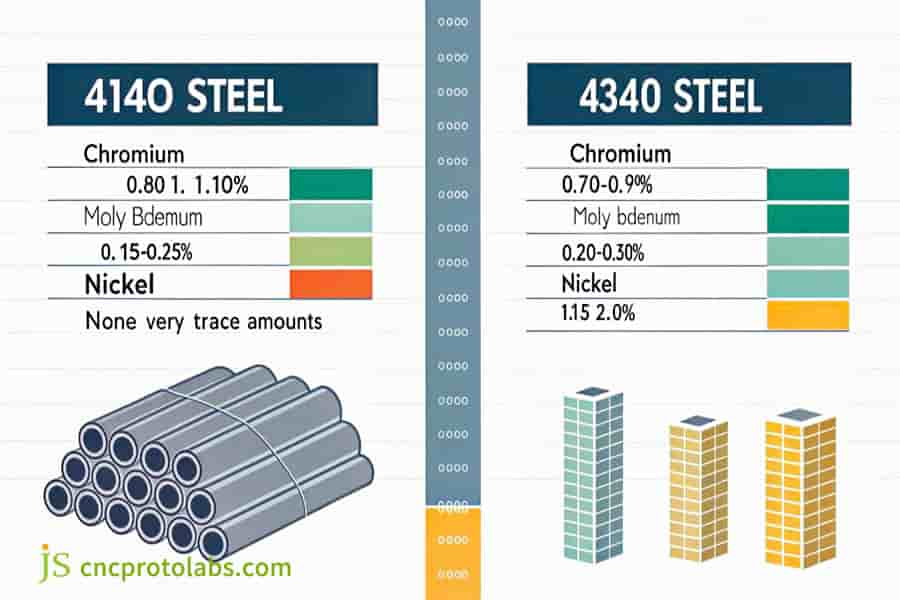

材料グレードと機械加工性:4140から8620までのコスト効率のトレードオフ

| 素材の種類 | 価格/トン(米ドル) | 加工性 | 熱処理性能 | 適用可能なシナリオ |

| 4140 | 1200-1500 | 良い | 中くらい | 一般的なロードピニオン加工。 |

| 4340 | 1800-2200 | 中くらい | 素晴らしい | 高負荷、高強度要件。 |

| 8620 | 1800-2200 | 良い | 素晴らしい | 浸炭焼入れを必要とする精密ピニオン加工。 |

ピニオン加工コストは、材質と切削性の両方が重要な要素となります。お客様のニーズに合わせて、コスト効率の高い材質をご提案いたします。

許容差の綱渡り: 精度の向上がコストの急激な増加につながるのはなぜでしょうか?

したがって、コストの増加はすべて精度要件に関するものになります。

品質を ISO 8 から 6 に上げると、コストが大幅に上昇します。ISO 8 ではギアホブ加工に依存し、 1 個あたり 10 ~ 15 ドルのコストがかかります。ISO 7 ではギアホブ加工 + 半仕上げ研削が 18 ~ 25 ドルかかります。一方、ISO 6 ではギアホブ加工 + 熱処理 + 研削が 30 ~ 45 ドルかかります。

精度が高くなるとテストコストも増加し、 ISO 6 のテスト時間は ISO 8 の 3 ~ 4 倍になります。

熱処理と仕上げの隠れたコスト

多くの場合、熱処理と仕上げのプロセスは「隠れた」コストとみなされます。たとえば、部品のサイズに応じて 1 個あたり 5 ~ 10 ドルの浸炭と焼き入れ、1 個あたり 2 ~ 3 ドルの歯根強度を高めるためのショット ピーニング、1 個あたり 1 ~ 2 ドルの防錆性を高めるためのリン酸塩処理などです。

コストは増加しますが、ピニオン全体の性能と寿命を大幅に向上させます。お客様には、総合的品質管理がどのような点で付加価値をもたらすかをご理解いただけるよう、詳細な内訳をご提示いたします。

図3: 4140鋼と4340鋼のコスト構成

アジャイル製造の最適化:カスタムオーダーのリードタイムと価格設定の合理化

このセクションでは、小ロットの特注品における効率性と価格に関する懸念事項を取り上げます。ピニオン加工では、プロセスとワークフローを最適化することで、小ロットのリードタイムを効果的に短縮しながらコストを低く抑えることができます。

標準化されたツールとプロセスの活用:スピードとコストのバランス

標準ツールライブラリと成熟したプロセスパラメータを使用することで、小ロットのセットアップ時間を短縮し、立ち上げコストを削減します。

0.5 ~ 10 のモジュールを備えた標準ツール ライブラリにより、通常のピニオン用のカスタム ツールを作成する必要がなくなり、3 ~ 5 日を節約できます。成熟したパラメータをシステムに入力することで、新しい注文ではわずかな調整のみが必要となり、セットアップ時間が 2 日から半日に短縮されます。

当社ではかつて、ある顧客向けにモジュール 3 ピニオンを 20 個加工し、サイクル時間を 10 日から 7 日に短縮するとともに、初期コストを20% 削減しました。

デジタルプロトタイピングと仮想DFM:生産前にあらゆる問題を解決

すべてのお見積もりは、追加費用なしでデジタルDFM(設計・加工・保守)作業に基づいており、加工上の問題を予測・回避するのに役立ちます。お客様から図面をご提供いただくと、3Dモデリングによるデジタルプロトタイプを作成し、加工シミュレーションを実施します。歯底フィレットが小さすぎる、ボア径と歯数の不一致といった設計上の問題を特定します。

お客様のピニオン歯底フィレットは0.1mmでしたが、応力集中が発生しやすい状態でした。手戻りを防ぐため、0.3mmへの増厚を推奨し、 5日間の作業と2,000ドルのコスト削減を実現しました。

緊急のニーズに対応する柔軟な生産スケジュール

主要顧客向けに、迅速な生産チャネルを確保しています。品質を損なうことなく、数量を問わず緊急納品に対応いたします。お客様の緊急注文を考慮し、生産スケジュールを優先いたします。

お客様から緊急のピニオン15個が必要で、3日以内の納品を希望されていました。ダウンタイムによる損失を最小限に抑えるため、ファストトラックを利用することで、 2.5日で注文を完了できました。ファストトラックは通常価格に10~15%の特急料金を加算するのみで、非常にお得なサービスです。

ケーススタディ:95dBから68dBへ - 高速ロボットジョイントに「サイレント」ギアを搭載

このケーススタディは、 JS Precision 社の Steel Spin Pinion Precision Machining の取り組みの典型的な例であり、ピニオン加工に関する困難な問題を解決し、スパーギアとピニオンの組み合わせを最適化する方法を参照できます。

顧客のジレンマ

ハイエンド産業用ロボットメーカーの新型多関節アームの試験では、騒音レベルが95dBに達し、ハイエンドマシンの標準値である75dBを大きく上回りました。そのため、医療、電子機器、その他の用途における静音動作の要件を満たしていませんでした。

ピニオンギアは、500 時間の負荷テスト後に歯の表面に孔食腐食が見られ、予想された 3000 時間ではなく800 時間しか寿命がなく、製品の競争力に影響を与えました。

ファンダメンタル分析

既存のピニオンを検査するためにギア測定センターと粗さ試験機を使用したところ、次の 3 つの主な問題が見つかりました。

- 歯形精度は ISO 8 しかありませんでしたが、歯形誤差 0.02 mm で ISO 6 が求められていました。

- 歯面Raは1.6μmであり、安定した油膜を形成するには粗すぎます。

- 熱処理温度管理が不均一であったため、歯間の硬化層に0.2mmの差が生じ、一部で硬度不足となり摩耗が促進されました。

JSプレシジョンソリューション

1. 材料のアップグレード:真空溶解された 8620 鋼は、顧客提供の 4140 鋼よりも純度が 40% 高く、熱処理中に変形や孔食が発生するリスクが軽減されるため、推奨されます。

2. 精密機械加工:歯面の一貫性を確保し、精密機械加工のための余裕を均等に残すために、粗加工にはスチールスピンピニオン精密機械加工を使用します。

3. 最適化された熱処理:雰囲気制御浸炭炉を使用し、炉内温度の変動を±5℃以内に制御します。硬化層の深さをリアルタイムで制御することで、均一性を0.05mm以内に抑え、硬度をHRC58~62に達成します。

4. 究極の改良:高精度ギア研削とダイヤモンドホイールを組み合わせることで、平歯車とピニオンの精度がISO 5 まで大幅に向上し、総累積ピッチ誤差は ≤0.003 mm、歯面仕上げRa 0.4 μm になります。

私たちの成果

顧客の2000時間の負荷テストでは、ロボット関節の騒音が68dBに維持され、ハイエンドの静音動作要件を満たし、歯の表面に孔食摩耗は見られず、寿命は5000時間以上になると予想され、予想を1.7倍上回り、顧客がハイエンドのロボット製品を発売し、ニッチ市場を獲得するのに役立ちました。

図4:産業用ロボットの多関節アームの小型ギア

よくある質問

Q1: ピニオン加工の最も一般的な故障モードは何ですか?

ピニオン加工において最も一般的な故障モードは、歯面のピッチングと歯根の破損です。ピッチングと歯根の破損は、歯面の接触疲労によって引き起こされ、歯の破損は歯根の曲げ疲労過負荷によって引き起こされます。どちらも加工精度に関連しています。

Q2: ピニオン加工において研削が必要となるのはどのような場合ですか?

ピニオン加工の精度がISO 7 クラス以上、歯面硬度がHRC 45 以上、または非常に高い動作の滑らかさと静音性が求められる場合には、研削を使用する必要があります。

Q3: スピンピニオン加工は研削に代わるものですか?

スピンピニオン加工だけでは研削加工に代わることはできません。最も効率的な中仕上げ・仕上げ工程はスピンピニオン加工ですが、研削加工の方がより高い精度と表面仕上げが可能です。どちらの工程を選択するかは、品質要件によって異なります。

Q4: ラック アンド ピニオン ギア システムのピニオン ギアの特別な設計上の特徴は何ですか?

ラック・アンド・ピニオンギアシステムにおけるピニオンの設計においては、歯面の耐摩耗性向上を考慮しつつ、噛み合い衝撃に耐えられるよう歯元強度を向上させる必要があります。通常、深部浸炭焼入れが必要となります。

Q5: 通常取り扱う最小モジュールピニオンは何ですか?

JS Precisionでは、モジュール0.5~10のピニオン加工を主に請け負っております。また、モジュール0.5未満のマイクロギアに関しては、特殊な加工工程が必要となります。

Q6: カスタマイズやピニオンを含めて 50 個などの小ロットを製造するのに、通常はどのくらいの時間がかかりますか?

工程によって所要時間が異なるため、50個程度の小ロット注文の場合、ピニオン加工の一般的なサイクルは2~4週間かかります。特急サービスをご利用いただくことで、納期を短縮できます。

Q7: 防錆・耐摩耗性のために施す表面処理は何ですか?

ピニオン加工における表面処理には、黒化処理、リン酸塩処理、亜鉛メッキ、ニッケルメッキ、DLC などがあり、さまざまな環境での防錆および耐摩耗性の要件を満たします。

Q8: 他のギア加工工場ではなく、JS Precision を選ぶ理由は何ですか?

JS Precision が選ばれた理由は、当社が高精度、小ロットのカスタマイズされたピニオン加工に注力し、エンドツーエンドのサービスと高度なプロセスを提供し、部品ではなく技術的なソリューションを提供しているからです。

まとめ

動力伝達におけるピニオンの品質は、システム全体の性能の上限を決定づけます。これは金属を成形する技術ですが、全体としては、精度、耐久性、そして効率性を究極まで追求するものです。

厳しい公差とカスタマイズ生産を追求するために、精密ピニオン加工の技術の霧の中で手探りで作業する必要はもうありません。JS Precisionは豊富な実務経験、スピンピニオン加工などの高度なプロセス、そしてエンドツーエンドの品質管理を駆使し、お客様のニーズに応えることで、精度、コスト、納期のバランスを実現します。

重要なコンポーネントがプロジェクト全体のボトルネックになってはなりません。設計上の課題は、ぜひ今すぐお寄せください。

JS Precisionの公式ウェブサイトにアクセスし、ギア図面または技術要件をアップロードしてください。24時間以内に、詳細な工程計画、透明性のある見積もり、専門的なDFM分析を含む包括的なフィードバックをご提供いたします。トランスミッション部品製造において、JS Precisionを最も信頼できるパートナーとしてお役立てください。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com