鉱山機械の中で昼夜を問わず稼働し、大きな衝撃と摩耗を吸収するギア。また、人体の損傷した関節を補うために使用される精密部品は、有害な副作用を引き起こすことなくスムーズに作動する必要があります。

一見異なるように見えるこれらの 2 つのアプリケーションには、共通する基本的な疑問が 1 つあります。それは、強靭で耐久性があり、手頃な価格のエンジニアリング プラスチックをどのように選択するかということです。

適切な材料を選択することは費用対効果に優れていますが、不適切な材料を選択すると頻繁なメンテナンスが必要になります。また、プラスチック射出成形プロセスの多様性は、多くのエンジニアにとって課題となります。

このガイドを読むことで、コスト、パフォーマンス、プロセスの観点から超高分子量プラスチック (UHM) とナイロンを選択するロジックをより深く理解し、より正確でコスト効率の高い材料選択が可能になります。

主要な回答の要約

| 比較ディメンション | 超高分子量ポリエチレン | ナイロン |

| 材料ファミリー | 熱可塑性プラスチック(ポリエチレン系) | 熱可塑性プラスチック(ポリアミド系) |

| コア特性 | 耐摩耗性が極めて高く、摩擦係数が極めて低く、耐衝撃性、耐薬品性が強い。 | 機械的強度が高く、靭性、耐摩耗性に優れ、耐熱性も良好です。 |

| 主な弱点 | 融点が低く、耐熱性は平均的です。 | 吸湿性が高く、湿度によって寸法安定性が影響を受けます。 |

| コスト要因 | 原材料費は高いですが、耐用年数が非常に長いため、全体的なコストは大幅に削減されます。 | 原材料コストは中程度ですが、加工前に厳密な乾燥が必要なため、加工コストが増加します。 |

| 代表的な用途 | 機雷ライナー、コンベアチェーン、人工関節、防弾チョッキ。 | ギア、ベアリング、自動車部品、電動工具ハウジング。 |

| 処理方法 | プレス、焼結、押し出し、射出成形は非常に困難です。 | 射出成形、押出成形、ブロー成形(非常に成熟しており、用途が広い) |

最も費用対効果の高い材料の選択をお考えですか?JS Precisionが費用対効果分析で最適な材料選びをお手伝いします

自動車部品のエンジニアがギアに使用するナイロンと超高分子量プラスチックの選択に苦慮しているとき、カスタムプラスチック射出成形サービスで 15 年以上の経験を持つ JS Precision が、 300 社を超える企業の同様の問題の解決を支援してきました。

当社は5,000件以上のカスタムプラスチック射出成形の受注を完了しており、そのうち60%はこれら2つの材料の比較を含んでいます。これらのプロジェクトは、倉庫・物流から自動車、食品機械まで、幅広い業界を網羅しています。

例えば、ある自動車エンジン工場では、配管継手にナイロンを使用していました。高温下では、継手はわずか6ヶ月で変形してしまい、月々のメンテナンス費用が3,000ドルにも達しました。

プラスチック射出成形プロセスを合理化し、継手に UHMW-PE (超高分子量プラスチック) ブッシングを組み込んだことで、部品の寿命が 1 年から 3 年に延び、メンテナンス コストが 40% 削減されました。

このハンドブックは、実際のプロジェクト経験に基づいており、コスト見積もりからプロセス最適化まで、あらゆるレベルでの実践的な検証が行われています。初期投資に関心がある方にも、投資収益率に関心がある方にも、このハンドブックは確かな参考資料となるでしょう。

JS Precisionは、業界で実証済みのコストモデルを採用し、お客様のカスタムプラスチック射出成形製造ニーズに基づいた材料ソリューションを開発することで、「低コストの罠」に陥るのを防ぎます。今すぐお電話ください。お客様に合わせたコスト計算レポートをご提供し、最初から最後までコスト削減を実現します。

誤解を解く: ナイロンは「超高分子プラスチック」ですか?

「ナイロンはプラスチックなの?」と疑問に思う方も多いかもしれません。ナイロンはポリアミド系のエンジニアリングプラスチックに属しますが、「超高分子量プラスチック」とは全く異なります。これは典型的な分類の混乱です。

- 超高分子量プラスチックとは、UHMW-PEなどのポリマーを指す特定の用語です。 分子量は数百万単位です。これは特定の化学ファミリーではなく、性能を表すものです。

- ナイロンは「ポリアミド」ファミリーに属し、その分子量は通常20000〜50000の間であり、 「超高分子量」のレベルには程遠いです。

これらは、化学構造が大きく異なる、まったく異なる高性能プラスチックです。

2人の「オールラウンドプレイヤー」との出会い:素材の種類を詳しく検証

UHMPとナイロンのそれぞれの素材ファミリーについて、より深く理解することができました。それぞれの異なる性能と用途シナリオを理解することで、ニーズに合わせてより適切に組み合わせることができるようになります。

ナイロンの大家族

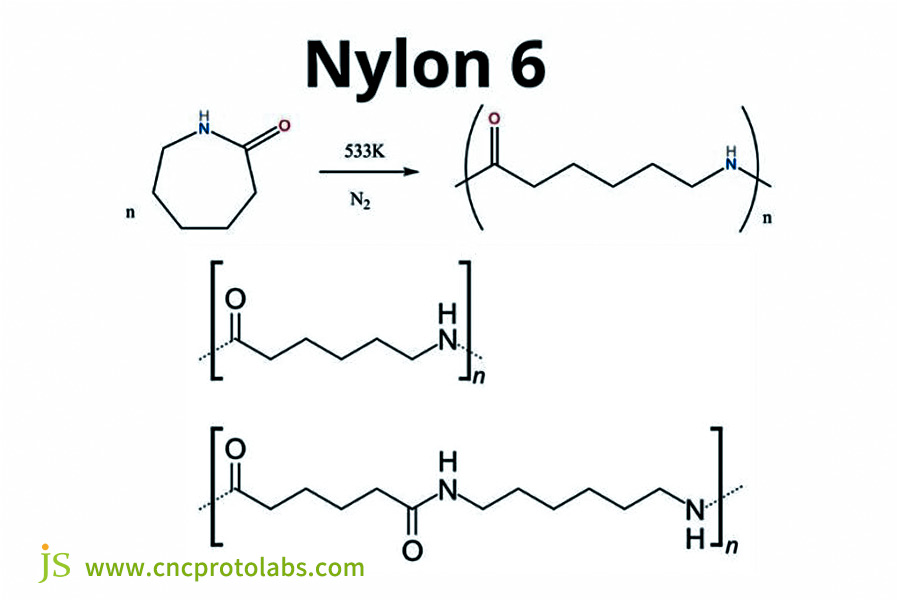

1. ナイロン6:モノマーに6個の炭素原子が含まれており、加工時に高い靭性と流動性を発揮し、ギアやベアリングの加工によく使用されます。

2. ナイロン66:モノマー中に炭素原子が6個あり、ヘキサメチレンジアミンとアジピン酸を生成します。ナイロン6よりも強度と耐熱性に優れているため、自動車エンジン周辺部品に使用されています。

3. ナイロン12:モノマーあたり12個の炭素原子を持ち、吸湿性が低く寸法安定性に優れているため、精密部品に広く使用されています。

超高分子量ポリエチレン(UHMW-PE)、「プラスチックの王様」

UHMW-PEは、分子量が非常に高く(通常150万以上)、分子鎖が非常に長いため、優れた耐摩耗性と耐衝撃性を備えており、「プラスチックの王様」とも呼ばれています。主な形態は、標準タイプ、帯電防止タイプ、難燃タイプがあり、それぞれ異なる用途に対応しています。

JS Precision は、さまざまなナイロングレードや超高分子プラスチックの仕様に合わせてさまざまなコンポーネントをカスタマイズするオンラインプラスチック射出成形サービスを提供し、材料の潜在能力を最大限に引き出して生産ニーズを満たします。

超高分子量ポリエチレンとナイロンの本質的な違いを比較

両者の概要がわかったので、重要なパフォーマンス特性に基づいて直接比較し、それぞれの長所と短所を簡単に示し、違いが実際の使用にどのように影響するかを見てみましょう。

| パフォーマンス指標 | 超高分子量ポリエチレン | ナイロン(PA) |

| 耐摩耗性 | 最高級、炭素鋼の8倍、ナイロンの5倍以上。 | 良好ですが、UHMW-PE よりも大幅に低いです。 |

| 摩擦係数 | 極めて低い(0.03~0.08)、自己潤滑性、氷より低い、オイルフリー潤滑に適しています。 | 中程度(0.15~0.3)、潤滑が必要です。 |

| 吸湿性 | 吸水性がほとんどなく(吸水率<0.01%)、寸法安定性に優れています。 | 吸湿性が高く(ナイロン6吸水率約3.5%)、吸湿すると寸法・性能が変化します。 |

| 耐熱性 | 劣悪。通常、上限は 80°C 程度で、100°C を超えると容易に軟化します。 | 良好、長期動作温度は 80 ~ 120 °C、強化ナイロンは 150 °C まで上昇可能です。 |

| 機械的強度と剛性 | 引張強度が低い(約20~30MPa)、靭性が良好。 | 引張強度が高く(引張強度約60~90MPa)、特に強化ナイロンは剛性が50%以上向上します。 |

JS Precision は、お客様のパフォーマンス要件に応じて適切な材料を選択し、明確なプラスチック射出成形価格の見積りを提供します。これにより、パフォーマンスの違いを理解し、コストへの影響を非常に明確に把握して、自信を持って注文することができます。

価値の真実:コストの違いを深く掘り下げる

性能は用途を決定づけ、コストは製品選択において重要な要素です。多くの人は、材料の初期費用のみに注目し、総コストには注目しません。この点について、さらに詳しく見ていきましょう。

1. 初期材料費:超高分子量プラスチック (UHMW-PE) は1 キログラムあたり 15 ~ 20 ドルの範囲ですが、ナイロンは1 キログラムあたり 8 ~ 12 ドルで、前者の方が初期費用が高くなります。

2. 加工コスト:ナイロン射出成形は確立されており、プラスチック射出成形の加工コストは1キログラムあたり約5ドルと手頃な価格です。UHMW-PEは従来、加工が難しく、プレス焼結法が用いられることもありますが、これは経済性が低く、 1キログラムあたり約8~10ドルの加工コストがかかります。

3. 総ライフサイクルコスト: 「稼働時間当たりのコスト」という考え方を導入。例えば、採掘ユニットのライナーの場合、UHM-PEユニットは1ユニットあたり200ドルのコストで寿命は4年、ナイロンユニットは1ユニットあたり100ドルのコストで寿命は0.5年です。したがって、 UHM-PEの稼働時間当たりのコストは0.11ドル、ナイロンの稼働時間当たりのコストは0.55ドルとなります。

4. 隠れたコスト:ナイロンは乾燥工程が必要で、1バッチあたり200ドルの追加コストがかかります。UHMW-PEは耐薬品性が高いため、機器の腐食防止コストを年間約1,000ドル削減できます。

JS Precision は、材料、加工、メンテナンスの全体的なコストを詳細に計算し、 カスタムプラスチック射出成形製造サービスを使用して、隠れたコストを回避しながら最も費用対効果の高いオプションを決定します。

第三の選択肢:どちらも理想的ではない場合

超高分子プラスチックやナイロンが製品に最適な材料ではない場合があります。そのような場合は、他のエンジニアリングプラスチックを検討する必要があります。一般的な「代替材料」として、以下の3つをお勧めします。

1. ポリオキシメチレン(POM): 「サイガン」とも呼ばれるPOMは、寸法安定性、高剛性、低摩擦係数を特徴とし、精密ギアに最適です。ただし、耐酸性と靭性は最初の2つほど優れていません。

2.熱可塑性ポリウレタン(TPU):優れた耐摩耗性と高い弾性を有するため、ソフトローラーやスクリーンに広く使用されています。ただし、圧縮永久歪みと耐熱性は劣ります。

3. ポリエーテルエーテルケトン(PEEK):優れた耐熱性、耐薬品性、機械的強度を備えた、産業用途の高性能プラスチックです。しかし、価格は最初の2つの材料の数十倍、1キログラムあたり約100~150ドルと高価であるため、究極の選択肢となります。

成形プロセスの選択:主流の加工方法の比較

適切な材料を選定した後、高品質な部品を製造するには適切な加工技術が必要です。ナイロンと超高分子量プラスチック(UHMWPE)は成形工程において多少異なるため、それぞれについて詳しく見ていきましょう。

ナイロンの用途

ナイロンは通常、射出成形で加工され、自動車のパイプ継手などの複雑で正確なサイズのプラスチック射出成形部品を製造します。

しかし、品質を維持し、銀線や脆化を防ぐには、厳密な乾燥が必要です。ナイロンは非常に吸湿性が高いため、乾燥が不十分だと最終製品に欠陥が生じる可能性があります。JS Precisionでは、ナイロン加工の際にペレットを80~100℃で4~6時間乾燥させ、水分含有量を0.1%未満に抑えています。

UHMW-PEの課題と主流プロセス

課題: UHMW-PE は、もち米の団子のように溶融粘度が非常に高いため、射出成形装置にとっては悪夢であり、通常の射出成形では金型にうまく流れて充填することができません。

主流のプロセス:

1. 熱間圧縮成形:これはプレートやバーを製造する主な方法で、UHMW-PE 粉末を射出成形金型に入れ、加熱して圧縮し、その後冷却して成形します。

2. プランジャー押し出し:プランジャーを通して材料を押し出すことで、レールなどのプロファイルを作成するために使用されます。

イノベーションの火花:これまで、UHMW-PE 射出成形は、改良 (分子量の低減) や高性能の射出成形機によってある程度実現されてきましたが、まだ主流にはなっていません。

ケーススタディ:6ヶ月から4年へ!UHMW-PE複合ソリューションでナイロンギアの総コストを70%削減

理論だけでは不十分です。超高分子プラスチックがお客様の課題を解消し、総コストを削減する上でどのように役立つか、例を挙げて考えてみましょう。

顧客のペインポイント

月産5,000台の食品包装機器を生産する工場では、コンベアシステムの摩耗と騒音がひどく、埃っぽく湿気の多い気候で稼働していました。

半年も経たないうちに、コンベアシステムの強化ナイロン射出成形ギアが過度の摩耗と騒音に悩まされ、製品の位置ずれが0.5mm以上発生しました。そのため、ギア交換のために月に2回の停止が必要となり、停止1回あたり約5,000ドルのコストが発生していました。

問題分析

JS Precisionのエンジニアは現地調査を実施し、周囲湿度が60%を超えるとナイロンの吸湿性が高まり、ギアの強度が低下し、摩耗が促進されることを発見しました。さらに、ギアの噛み合い部に塵埃が入り込み、研磨剤として作用することで、ギアの寿命がさらに短くなっていました。お客様は、耐摩耗性と耐湿性を兼ね備えた材料を早急に必要としていました。

JS Precisionの革新的なソリューション

ギアは3つの噛み合う歯と中心の穴で構成されているため、その複雑な構造はUHMW-PE押出材から直接押し出すことができません。そこで、UHMW-PEの利点を組み合わせ、欠点を解消する複合構造を導入しました。

1. コア耐摩耗部:接触面には、摩擦係数が極めて低く、耐摩耗性に優れた、あらかじめ成形されたUHMW-PE耐摩耗ブッシング(厚さ3mm)を採用しました。

2. ギア構造:より耐水性の高いポリマーである PA12 を、 180 ~ 200°Cの二次射出成形工程で UHMW-PE ブッシングの周囲に精密に注入し、強固なギア骨格を製造しました。

3. 詳細処理: PA12 は注入前に 5 時間予備乾燥され、ブッシングと PA12 インターフェースの両方が粗面化されて接着力が強化されました。

最終結果

この複合ギアの寿命は4年以上に延び、当初のナイロンギアの8倍となりました。月間のダウンタイムは2回からゼロに減少し、年間12万ドルの生産損失が抑制されました。

ギア 1 個のコストが 20 ドルから 30 ドルに増加 (50% 増加) しましたが、年間メンテナンス コストは 24,000 ドルから 7,200 ドルに減少し、総コストは 70% 削減され、その後の顧客注文は 30% 減少しました。

グリーンチョイス:リサイクル性と持続可能性

持続可能な開発の重要性が高まる中、素材のリサイクル性と環境への配慮は、素材選定においてますます重要な考慮事項となっています。超高分子プラスチックとナイロンがこれらのパラメータにおいてどのような性能を発揮するかを見てみましょう。

1. 化学的性質:どちらも熱可塑性材料であり、理論的にはリサイクル可能です。

2. リサイクル状況:ナイロンのリサイクル産業チェーンは比較的成熟しており、リサイクル材の価格は1キログラムあたり約5~8ドルで、低強度部品の製造に適しています。しかし、UHMW-PEは加工技術が極めて特殊で、用途が比較的限定的であるため、リサイクルシステムと経済的メリットは未発達のままです。

3. バイオベースのトレンド:バイオベースナイロン(例:ヒマシ油由来のPA410)は、従来のナイロンに比べて炭素排出量を30%削減できることから、徐々に普及が進んでいます。バイオベースのUHMW-PEは、まだ研究室で開発段階にあります。

アプリケーション マップ: どこで活躍しますか?

性能、コスト、プロセス、環境性能がわかったところで、それぞれの「主戦場」を見つけ、どこでそれぞれの強みを発揮できるかを見てみましょう。

超高分子プラスチック(UHMW-PE)の絶対領域

次のような、極度の耐摩耗性、耐衝撃性、低摩擦性が求められるあらゆる「ハードコア」アプリケーション:

- コンピュータ化された倉庫内のコンベアラインガイド。耐用年数は5 年以上です。

- 製紙機械の脱水プレート、耐衝撃性、耐腐食性。

- スポーツ用具の低摩擦スキーソールでスピードアップ。

- 人工関節の医療用途、生体適合性が良好。

幅広いナイロン

機械的強度、靭性、耐熱性のバランスが求められる次のような構造部品:

- 動作条件と同等の温度耐性が求められる自動車エンジン周囲のファンとパイプ継手。

- ある程度の負荷を支える能力を持つギアやベアリングを機械で製造します。

- 内部部品を保護するために高度な剛性が求められる家電製品の構造フレーム。

決断ガイド:5つのステップで理想の男性を見つける

上記のセクションを読んでも、まだ不安な点があるかもしれません。ご安心ください。最適な素材を素早くお選びいただけるよう、 5つの主要な質問をまとめました。

1. 衝撃、摩耗、摩擦が最大の課題ですか?もしそうなら、これらの分野で圧倒的に優れている超高分子プラスチックを優先的に検討してください。

2. アプリケーションでは、部品に高い剛性や高い構造負荷への耐性が求められますか?もしそうであれば、より高いサポート力を持つナイロン(特に強化グレード)がより良い選択肢となります。

3. 使用環境は湿度が高く、化学溶剤を使用する環境ですか?その場合はナイロンの取り扱いにご注意ください。UHMW-PEは耐薬品性と寸法安定性に優れています。

4. 使用温度は常に80℃以上になりますか?その場合は、ナイロン以上のグレードをお選びください。UHMW-PEは耐熱性が非常に低いためです。

5. 予算は初期投資を優先しますか、それとも長期的な総所有コストを優先しますか?初期投資を優先する場合はナイロンを、長期的なコストを優先する場合は超高分子プラスチックを慎重に検討してください。

JS Precisionは、これらの5つの質問について、お客様一人ひとりに合わせた最適な材料選定コンサルティングを提供いたします。プラスチック射出成形の価格と加工能力を活かし、最適な材料を迅速に選定し、選択ミスを回避できるようお手伝いいたします。

よくある質問

Q1: UHMW-PE とナイロンではどちらが硬いですか?

非充填ナイロンは、一般的にUHMW-PEよりも硬く、剛性に優れています。例えば、ナイロンギアは、特定の構造荷重に対して変形することなく耐えることができます。UHMW-PEの強度は、剛性ではなく、極めて高い靭性によってもたらされます。衝撃による破損にも耐えるため、コンベアバンパーや鉱山の緩衝パッドなどの耐衝撃性クッション部品に最適です。

Q2: 超高分子量ポリエチレンとナイロンでは、どちらが耐摩耗性に優れていますか?

疑いようもなく、超高分子量ポリエチレンです。これは現在存在するプラスチックの中で最も耐摩耗性に優れていると言えるでしょう。炭素鋼の8倍、ナイロンの5倍以上の耐摩耗性を備えています。例えば、鉱山機械の摩耗ライニングに超高分子量ポリエチレンを使用した場合、予測寿命は4年ですが、ナイロン製のライニングは8ヶ月で交換が必要です。

Q3: 使用後にナイロン部品が脆くなるのはなぜですか?

これは、ナイロンが空気中の水分を吸収し、高温加工中に適切に乾燥されないことで加水分解と劣化が起こり、部品の内部構造に損傷を与える可能性があるためです。ナイロンペレットは、加工前に80~100℃で4~6時間乾燥させ、水分量を0.1%未満にする必要があります。そうしないと、部品に銀線やひび割れが発生しやすくなります。

Q4: 超高分子量ポリエチレンは染色しやすいですか?

非常に困難です。超高分子量ポリエチレンは化学的に不活性で表面エネルギーが非常に低いため、染料が定着しにくいです。特殊な着色処理を施しても染色堅牢度が低く、剥がれやすいという欠点があります。通常は自然な白色またはクリーム色で供給されます。着色する場合は、特別な調整方法が必要となるため、事前に製造業者と調整する必要があります。

まとめ

超高分子量プラスチック (UHMW-PE) とナイロンのどちらを選択するかは、厳密には価格の比較ではなく、パフォーマンス、寿命、運用コストの完全な分析です。

UHMW-PEは驚異的な耐久性により長期的な価値を提供しますが、ナイロンは性能と実績のあるプロセスのバランスにより、幅広い用途で優れた性能を発揮します。お客様の選定は、お客様のアプリケーションを深く理解することから始まります。

JS Precisionは、材料選定から加工・製造までのコスト見積もり、そしてオープンな価格体系を含む、ワンストップのオンラインプラスチック射出成形サービスを提供しています。数千社ものお客様の材料問題の解決と製品競争力の向上を支援しています。今すぐお客様に合わせた選定レポートをご請求ください。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com