何千回もの高温高圧サイクルを経て、同じ金型は毎分数個の部品という速度で、同じプラスチック部品を何度も「印刷」し続けます。現代生活はこの生産プロセスなしには考えられませんが、すべての製品開発者の頭の中には、ある基本的な疑問が常に浮かびます。それは、「私の射出成形金型は一体いくつの部品を生産できるのか?」ということです。

これは魔法使いの約束ではなく、材料科学、精密工学、経済の相乗効果から生まれた真のソリューションです。

この本は、金型設計の基礎と実際の応用を用いてこの重要な質問に答え、金型寿命の原動力を完全に理解し、情報に基づいた決定を下せるよう支援します。

主要な回答の要約

| 金型タイプ | 予想寿命(カビ) | 代表的な用途 | 主な特徴とコスト要因 |

| 試作金型 | 1,000~5,000サイクル | 設計検証、小規模商用テスト | 低コストの冷却システムと軽量設計を備えたアルミニウムまたは軟鋼で、コストを最小限に抑え、納品を迅速化します。 |

| 量産金型(基本) | 50,000~100,000サイクル | 家電製品、生活家電など | 中グレードのプレハードン鋼 (例: P20)、標準冷却チャネル、従来のホットランナー システム。 |

| 高生産型(高性能) | 50万~100万サイクル以上 | 自動車部品や高級医療機器向け。 | 高級ステンレス鋼/硬化鋼(例:H13)、完全焼入れプロセス、高度な冷却、高品質のホットノズル、コーティング。 |

| エクストリームライフモールド | 1,000,000~2,000,000サイクル以上 | ボトルキャップや梱包材など、大量生産品に。 | 特殊な耐摩耗鋼(例:S136)、バイメタルキャビティ、最適化された冷却、完全な予防保守プログラム。 |

このマニュアルを読むべき理由とは?JSがカビの秘密を解き明かす

生産数量の異なる製品に金型を選定する際に、どのようなガイドラインに従うべきかお悩みになるかもしれません。そこで、経験豊富なパートナーの存在が重要になります。

JS は、試作用のアルミニウム金型アプリケーション、注文に応じてバッチ生産する P20 スチール金型、医療および自動車分野の難しいカスタム射出成形製造要件など、射出成形金型に関する貴重な実践経験を積んできました。

当社は、エレクトロニクス分野のお客様に対して、精密コネクタ金型の微小摩耗問題の解決を支援し、生産量30万台の自動車部品メーカー向けにゲートシステムを設計し、腐食性の食品包装材料用の特殊耐食金型も設計しました。

このハンドブックは、数百件のプロジェクトにおける当社の経験を要約したもので、すべての提案は実際の製造現場から得られたものです。信頼できるガイドとして、 金型設計におけるよくあるミスを防ぐのに役立ちます。

JSは、様々な業界のニーズに合わせて、業界特化型のカスタマイズされた射出成形金型ソリューションを提供しています。ニーズ評価から生産後のフォローアップまで、専門チームがあらゆる段階で包括的なサポートを提供し、最適な金型の選定とミスの回避を支援します。

カビの解剖学:寿命を決める「長寿遺伝子」の発見

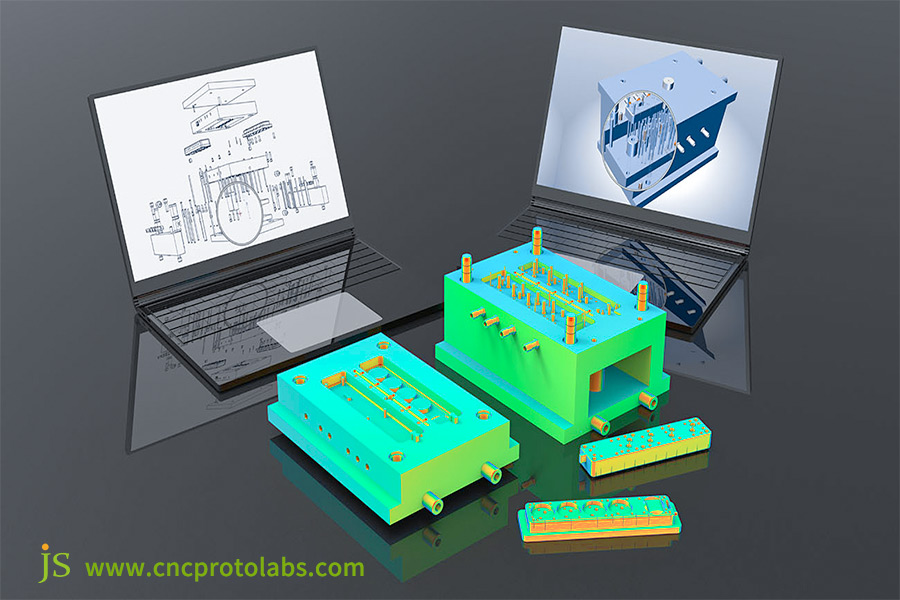

金型がどれだけの部品を生産できるかを理解するには、まずその構造を理解する必要があります。金型を構成する多数のコアシステムの性能が、金型の寿命に直接影響を及ぼします。

基本定義:金型のコアシステムを破壊する

射出成形金型は4 つのコア システムに分かれており、各コア システムの健全性は金型全体の寿命に直接影響します。

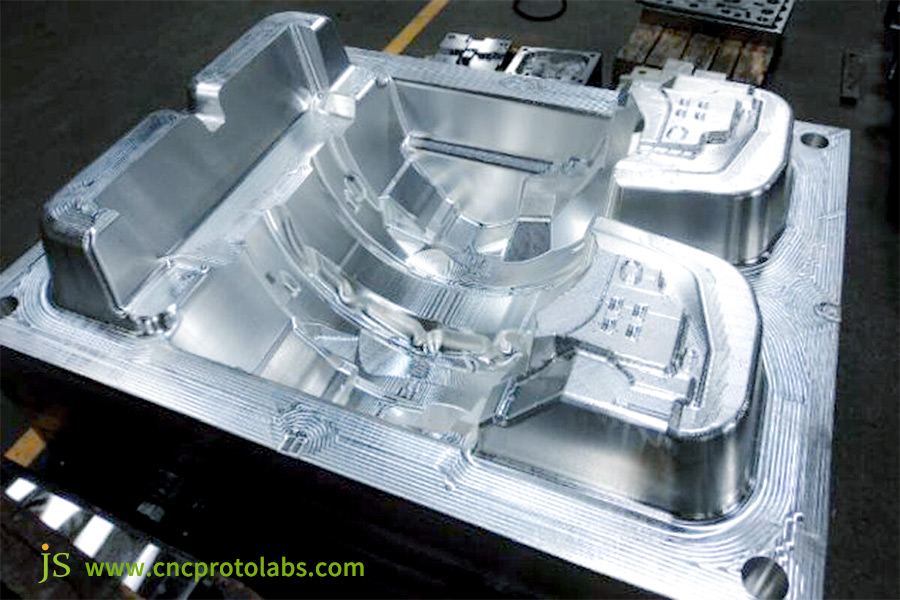

- キャビティシステム:これは部品の形状に直接影響し、最も摩耗しやすいシステムです。例えば、ガラス繊維強化部品の製造では、キャビティ表面に傷が付きやすくなります。特に多数個取り金型では、すべてのキャビティの摩耗が均一でなければならず、そうでなければ一部の部品が寸法公差外となります。局所的な過度の摩耗を避けるため、ランナーが溶融樹脂を均一に搬送するように設計する必要があります。

- ゲートシステム:溶融プラスチックを移送するために使用されます。不適切なランナー設計は、圧力上昇を引き起こし、金型の摩耗を加速させる可能性があります。

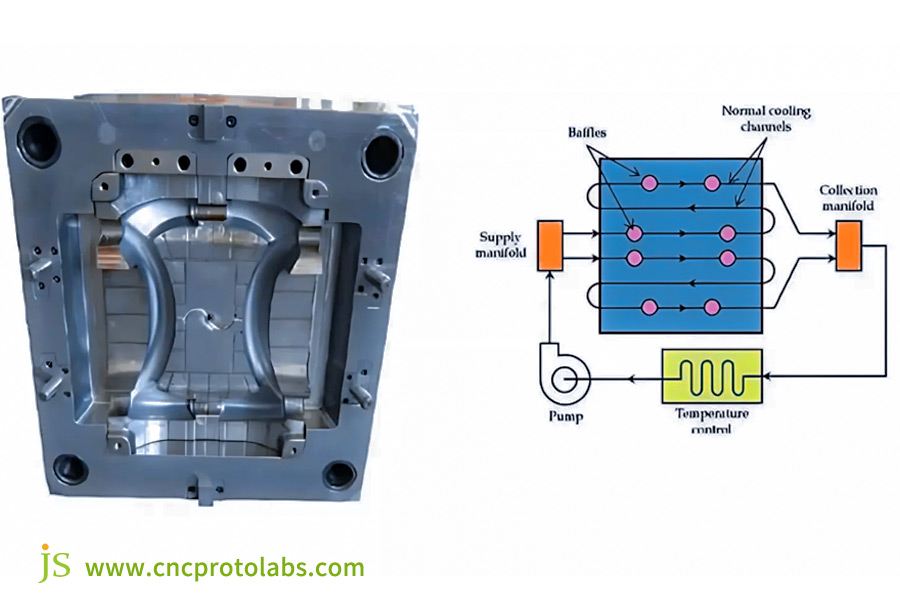

- 冷却システム:金型温度を制御します。冷却が一定でないと、熱疲労が発生し、金型寿命が短くなる可能性があります。

- エジェクタシステム:成形品を排出します。金型の安定性は、エジェクタピンと金型プレートの嵌合状態によって決まります。

これらのシステムを知っておくことで、射出成形金型の潜在的な問題を事前に特定できるようになります。

設計が未来を決める:金型寿命を左右する3つの主要なシステムエンジニアリング要因

金型寿命は生産段階で決まると多くの人が考えていますが、実際には、その大部分は設計図で決まっています。金型寿命を延ばすには、優れた設計が基盤であり、特に3つの主要なシステムエンジニアリング要素が重要です。

デザイン哲学

優れた設計は部品の要件を満たし、摩耗や疲労を軽減し、金型の寿命の基礎を形成します。

換気システム

劣化方向にベントすると、金型キャビティ内にガスが閉じ込められ、一時的な圧力上昇や摩耗の増加を引き起こす可能性があります。JSは、プラスチック材料に基づいてベント溝のサイズを正確に計算します。

薄肉電子機器ハウジングの射出成形部品では、ベント溝の深さを0.01~0.02mm、ベント溝の幅を5~8mmに制御することで、溶融樹脂のオーバーフローを防ぎ、高速ベントを実現し、キャビティショックを低減します。これにより、キャビティ圧力の変動を5%に抑え、摩耗リスクをさらに低減します。

許容度とフィット感

エジェクタピンと金型プレート間、またはコアとキャビティ間のクリアランスが不十分だと、バリや部品の焼き付きが発生します。当社では0.005mm以内という厳しい公差を実現し、高精度な嵌合を確保しています。これは、カスタム射出成形における高精度部品の製造において極めて重要です。

標準化と互換性

標準部品を使用することで、摩耗したときに金型の修理をせずに簡単に交換でき、射出成形金型の寿命を延ばすことができます。

JSの社内カスタム射出成形製造サービスをご利用いただくことで、業界標準に準拠した高品質な金型設計が保証されます。当社のエンジニアは、寿命の観点から各システムを最適化し、より耐久性の高い金型を製造します。

意思決定マトリックス:金型寿命に影響を与える5つの要因

金型の構造と設計の要点に関する知識を得た後、金型寿命に直接影響を与える要因に関する知識を得ることが不可欠です。以下の意思決定マトリックスは、各要因の重要性を直感的に理解するのに役立ちます。

金型寿命に影響を与える要因マトリックス

| 影響要因 | 影響レベル | 具体的な兆候と例 |

| 金型材料 | ★★★★★ | アルミ金型 <10,000 個、P20 鋼金型 100,000 ~ 500,000 個、H13 鋼金型 > 1,000,000 個、ガラス繊維 PPS 用 S136 鋼。 |

| 部品材質 | ★★★★☆ | 非強化プラスチック(PP) では摩耗が低く、ガラス繊維プラスチック (ガラス繊維 PA66) では摩耗が高く、PVC では空洞腐食が発生します。 |

| 製造プロセスパラメータ | ★★★☆☆ | 高温による熱疲労、過度の圧力による変形、一般的なパラメータにより、金型の寿命が 10% ~ 20% 長くなります。 |

| メンテナンスの頻度と方法 | ★★★☆☆ | 毎週のメンテナンスと毎月の潤滑により摩耗が減少しますが、これを怠ると金型の寿命が 30% 以上短くなります。 |

| パート難易度 | ★★☆☆☆ | 多数個取りおよび深いキャビティの部品には弱点が多くあり、金型寿命は 15% ~ 25% 短くなります。 |

現実世界の注射薬選択における5つの要素の優先順位付け

金型を設計する際は、生産量と部品の性質の観点から影響度の高い要因を優先します。

- 少量生産(10,000 個未満)用のアルミ型を選択する場合は、非腐食性で非強化部品材料の使用を優先してください。

- 単純部品(10,000~100,000個)や通常部品の大量生産には、硬度がHV300以上で、一般的なアルミ型より50%長い耐久性を持つハードアルマイト処理アルミ型を採用しており、標準的な射出成形部品の大量生産に最適です。

- 部品の大量生産(500,000 個以上)用の鋼製金型を選択する場合は、定期的なメンテナンス ルーチンを維持してください。これにより、金型寿命をより最適化できます。

マトリックスと優先順位付けプログラムを使用すると、部品の材質と生産量に基づいて主要な要素を簡単に特定できます。

JS は、透明性のある射出成形価格の見積りをオープンコストで提供し、5 つの重要な要素と優先事項を念頭に置いたコスト効率の高いソリューションを開発して、各コストが費やされている場所をオープンにし、無駄を排除します。

目に見えない摩耗:摩耗以外で金型が老化する仕組み

金型の摩耗について議論する場合、ほとんどの人は自動的に表面の摩耗を考慮しますが、射出成形金型の寿命を縮める「目に見えない要因」が他にもあり、見落とされがちです。

見落とされがちな3つの損失要因

1.腐食:

PVCやPPSなどの腐食性製品の製造工程、あるいは塩素系添加剤を含むプラスチックの使用においては、高温によって腐食性ガスが発生し、金型キャビティの表面を腐食・膨張させます。例えば、PVC射出成形部品の製造において、防錆処理を行わない場合、金型寿命は半減します。

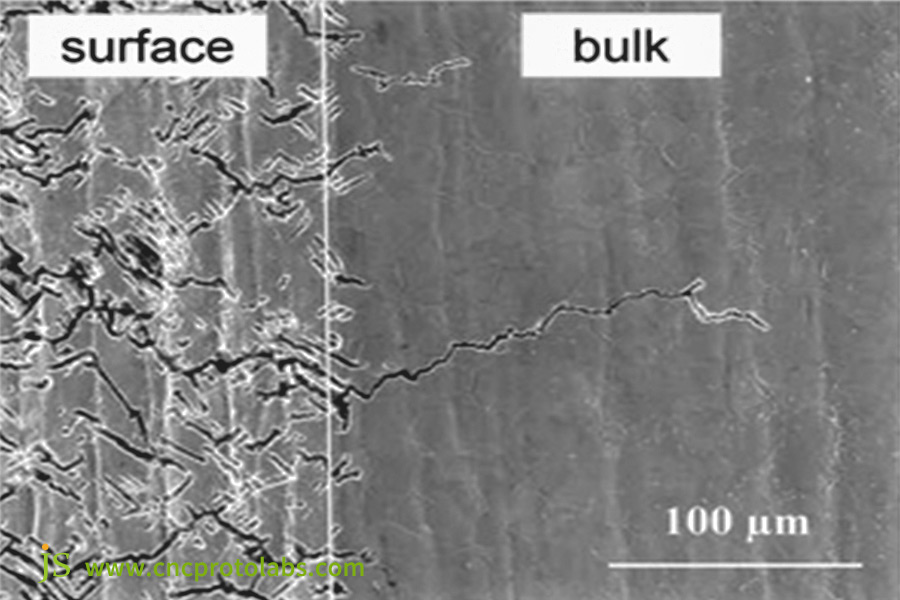

2.熱疲労:

金型の加熱と冷却を繰り返すことで内部応力が生じ、この状態が長時間続くと「熱疲労き裂」が発生する可能性があります。PCやPA66などの高温材料の製造では、金型のキャビティ温度が220~280℃と室温の間で変化します。5万個以上の部品を製造した場合、マイクロクラックが発生する可能性があります。未処理のまま放置すると、クラックは0.1mm以上にまで広がり、製品に傷が付く可能性があります。

3.塑性変形:

金型温度が最適温度を超えたり、鋼材の降伏強度を超える圧力がかかったりすると、キャビティに永久変形が生じます。例えば、厚肉部品の製造中に冷却が不十分だと、キャビティが膨らむことがあります。

オンライン射出成形サービスなら、JSにお任せください。部品材料の摩耗や損傷を製造前に正確に検査し、腐食や熱疲労に対する事前対策を施すことで、金型の耐久性を確保します。

寿命を巡る闘い:金型投資と単価の最適なバランスを見つける方法

金型を選ぶ際、より安価なものを選ぶか、より耐久性の高いものを選ぶかで悩む人が多いでしょう。重要なのは、金型費用と単価の理想的なバランスを見つけることです。

総所有コスト(TCO)数学モデルの作成

総所有コスト (TCO) を計算するには、次の式を使用することをお勧めします。

- TCO = (金型償却費 / 総生産量) + 単位材料費 + 単位加工費 + (メンテナンス費 / 総生産量)。

この式は長期的な支出をよく表しています。例えば、10,000ドルのP20鋼製金型では10万個を生産でき、1個あたり0.10ドルの償却費で、2万個あたり800ドルのメンテナンス費用がかかります。18,000ドルのS136鋼製金型では150万個を生産でき、1個あたり0.012ドルの償却費で、10万個あたりわずか1,200ドルのメンテナンス費用で済みます。

射出成形価格計算に必要です。

さまざまな生産量に応じた金型選定の推奨事項

| 予想総生産量 | 推奨金型タイプ | 利点 |

| 10,000個未満 | 試作金型(アルミ型) | 低コスト(約 3,000 ~ 5,000 米ドル)、高速サイクルタイム、小ロットのプロトタイピングや試作製造に最適です。 |

| 10万~50万個 | 生産用金型(P20鋼) | 中程度のコスト(約 8,000 ~ 15,000 米ドル)、耐久寿命により大量生産の要件をサポートし、コスト パフォーマンスに優れています。 |

| 1,000,000個以上 | 高性能金型(H13/S136鋼) | 耐久寿命(1,000,000 個以上)、低いメンテナンス コスト、および最低の長期ユニット コスト。 |

計算する際には、初期コストだけでなく、特にカスタム射出成形製造用の高精度金型を選択する際には、メンテナンス費用やダウンタイム費用も考慮する必要があります。

実例:人生における100万ドルの決断 - Medical Connectors Life Decision

当初の顧客要件

医療系スタートアップ企業が使い捨て輸液ラインコネクタを開発しました。この部品は、生体適合性認証と内壁の平滑性要件(Ra≤0.8μm)を満たす必要があり、カスタム射出成形による高精度生産品で、初回生産数は約50万個でした。

お客様は、P20鋼型(約12,000ドル)はS136鋼型(約18,000ドル)に比べて6,000ドル節約できると考えており、50万個という生産量は多くないと判断し、P20鋼の使用を依頼しました。

JSの分析とリスクアラート

JS Precision Manufacturingは、部品の材質が30%ガラス繊維強化PPSであると分析しました。ガラス繊維は高温でキャビティを切断し、腐食性があります。試験の結果、この使用条件ではP20鋼の寿命は10万個未満であるのに対し、S136鋼はクロムメッキを施すことで150万個に達することがわかりました。

P20鋼を使用すると製品の品質が低下することをお客様に何度も警告しましたが、お客様は頑なに変更を拒否しました。

顧客の粘り強さとその結果:

量産前の5万個までは金型の品質は良好でしたが、8万個を生産した時点でキャビティに腐食傷が発生しました。製品のバリは許容範囲外、内壁の平滑性も基準を満たしていなかったため、顧客は生産を中止せざるを得ませんでした。

顧客は金型修理費として8,000ドル、損害賠償金と遅延注文に伴う一時的な製造費用として80,000ドルを支払いました。損失はコスト削減額をはるかに上回り、製品の発売は2ヶ月遅れました。

最終解決策

お客様はJSソリューションを採用し、S136鋼製のクロムメッキ金型の製造に18,000ドルを投資しました。この新しい金型は、150万個以上の高品質な射出成形部品を安定的に生産し、合格率は92%から99.5%に向上し、メンテナンスコストは60%削減されました。

この事例は「誤った節約」の典型的な教訓となり、同時に、金型の選択には長期的なニーズを考慮する必要があることを顧客に理解させるのに役立ちました。

医療分野でのカスタム射出成形製造のニーズの場合、JS は専門的な材料選択の専門知識を提供し、誤った金型の選択による損失を回避し、より効率的な製造を確保します。

よくある質問

Q1: 金型の寿命が尽きたかどうかはどうすればわかりますか?

主な兆候は4つあります。

- 射出成形機のパラメータをリセットしても部品のフラッシュが繰り返し発生する場合は、クリアランスが過剰であることを示します。

- 寸法安定性の低下と許容範囲外の測定値の繰り返しは、キャビティの摩耗を示しています。

- 研磨できない表面のひび割れが持続します。

- 生産状態に戻すためにメンテナンスを繰り返すことは、コアコンポーネントの老朽化を示します。

Q2: アルミ金型で本当に数百個の部品しか生産できないのでしょうか?

必ずしもそうではありません。効果的な冷却・排気システムを備えた適切に設計されたアルミニウム金型を、非強化・非腐食性プラスチックの製造に使用し、適切に加工すれば、数万個、数十万個の高品質な射出成形部品を容易に製造できます。唯一の制約は、軟質金属の摩耗と熱疲労寿命です。

Q3: 金型の寿命はその後のメンテナンスによって無期限に延長できますか?

いいえ。耐用年数を延ばすための修理は一時的なものです。溶接や研磨は内部応力を変化させる可能性があります。金型の寿命は、最も弱い部品の疲労サイクルに依存します。各部品には理論上限界があります。複数の部品が限界に近づくと、修理では性能を回復できません。カスタム射出成形製造のニーズに応じて、金型の交換を検討する必要があります。

Q4: 適切な金型の推奨と見積りを得るには何を提供する必要がありますか?

必要なデータは 3 つあります。

- 部品の形状と複雑さを評価するための部品の 3D モデル (STEP または IGS ファイル)。

- 対象部品の材質、異なる材質は金型の選択に影響します。

- 年間生産量と総生産量の見積もり。JS が総所有コスト (TCO) を計算し、射出成形の価格見積もりを送信し、ソリューションをご提案します。

まとめ

射出成形金型は、精度、耐久性、そしてコストの微妙なバランスの上に成り立っています。その背後にある科学を理解することで、あらゆる選択がより賢明になり、市場における製品の競争力が飛躍的に高まります。

1万個単位の製品という夢を、1万個単位の金型選びで諦めないでください。JSはオンライン射出成形サービスにおいて長年の実績を誇ります。少量生産から大規模生産まで、プロフェッショナルなソリューションとオープンな射出成形価格をご提供することで、お客様の総所有コスト(TCO)の削減と生産の安定性向上に貢献します。

JSの金型専門家に今すぐご相談ください。お客様の製品の生産量、材料、品質要件に合わせた金型寿命とコストの最適化プランをご提案いたします。専門的計算に基づき、量産の成功を保証いたします。

免責事項

このページの内容は情報提供のみを目的としています。JSサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Jushengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップの製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com