信頼性の高いCNC 旋削およびフライス加工サービスは、プロジェクトの成功に不可欠です。

指先よりも小さいチタン合金の関節インプラントは鏡のように滑らかな表面と人間の骨よりも高い強度を持たなければなりませんが、次世代電気自動車用のアルミニウム合金の複雑な熱管理システムハウジングは、内部に複雑な流体チャネルネットワークと外部に精密な取り付けインターフェースを備えていなければなりません。

これらは 2 つの異なる工場からのものではなく、現代の CNC 旋削およびフライス加工サービスがカバーする幅広い領域を表しています。

JS Precisionのシニアエンジニアとして、皆様が選定、プロセス、品質管理において直面する課題を深く理解しています。このガイドでは、精密製造の中核技術であるこの技術を習得し、 1つの試作品から数百万個ものユニットに至るまで、あらゆる部品がお客様の設計目標に完璧に合致することを保証する方法をご紹介します。

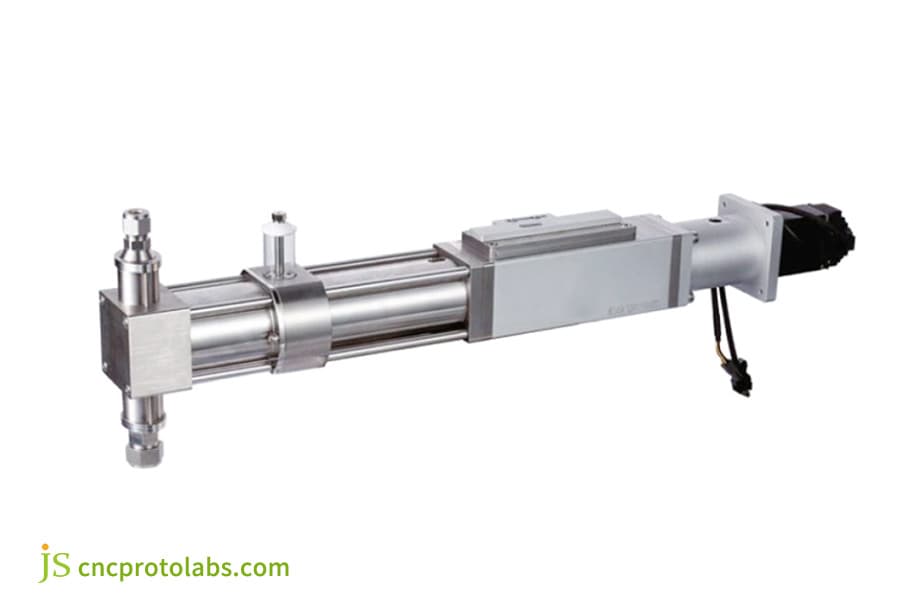

図1:CNC旋削のプロセスを示します。

コア回答表

| 重要な考慮事項 | コアテクノロジー戦略 | JS Precisionが提供する独自の価値 |

| サービスプロバイダーの選択と能力のマッチング | 設備の幅広さ(多軸)、工程の深さ(旋削・フライス加工・複合)、品質システムを評価します。 | 当社は、3 軸から 5 軸、プロトタイプから 100 万個規模の製品まで、エンドツーエンドの CNC 旋削およびフライス加工サービスを提供するワンストップ サプライヤーです。 |

| 精度と品質の実現 | CNC 旋削プロセスの中心となる変数(工作機械、切削工具、パラメータ、冷却)を制御します。 | 高剛性設備、厳格な工程データベース、SPC管理に基づき、精密旋削部品のミクロンレベルの一貫性を確保します。 |

| 効率とコストの最適化 | 大量の精密旋削部品専用のプロセスとサプライ チェーンを設計します。 | 大規模生産、価値工学分析、およびローカルでの迅速な対応を組み合わせることで、大量 CNC 加工プロジェクトで最適な総コストを実現できます。 |

重要なポイント:

- 価格を比較するよりもパートナーを選ぶことが重要です。優れた CNC 旋削およびフライス加工サービス プロバイダーは、プロジェクトの成功の基盤となる製造設計 (DFM) サポートを提供できる必要があります。

- 精度はシステム製品です: CNC 旋削プロセスの全体的な品質は、単一の要素ではなく、工作機械、切削工具、プロセス、および材料間の相乗効果によって決まります。

- 軸数解放設計: 5軸CNCフライス加工サービスは、最も複雑な加工も1回のセットアップで完了できます。これが、精度向上とリードタイム短縮の鍵となります。

- 材料が性能の限界を決定します。医療グレードの PEEK から高強度チタン合金まで、材料の選択が精密旋削部品の適用範囲の上限を直接決定します。

- 大量生産は専門分野です。精密旋削部品の大量生産には、試作とは異なるアプローチが必要です。重要な課題は、サイクルタイムと安定性です。

JS Precision: 複雑な部品製造のためのCNC旋削・フライス加工サービス

JS Precision は創業以来 15 年間にわたり、複雑な精密部品のカスタマイズや大量生産を含む CNC 旋削およびフライス加工サービスに注力してきました。

当社は、医療、航空宇宙、自動車、エレクトロニクス、産業機器など、要求の厳しい 5 つの業界にサービスを提供しており、 100,000 件を超えるプロジェクトを完了し、 5 億個を超える精密旋削部品を製造しています。

当社は、DMG MORIやHaasといった世界的に有名なメーカーのデュアルスピンドルフライス盤、ターニングセンター、5軸マシニングセンターなど、 50台以上の先進的な加工設備を備えており、単純な旋削加工から五面加工まで、あらゆるニーズに対応できます。公差は一貫して±0.005mm以内です。

当社は、航空宇宙産業向けTi6Al4Vチタン合金部品の5軸加工を完了し、医療業界向けに数百万個のステンレス鋼製精密ポンプコアの量産を完了しました。また、ISO9001やISO13485など、様々な権威ある認証を取得しています。

このガイドは、10,000件を超える複雑なプロジェクトを手がけてきた当社のチームの実践経験を凝縮したものです。プロトタイプから量産まで、このガイドで紹介されている重要なポイントは、お客様に完全に信頼していただけることを保証します。

JS PrecisionのCNC旋削・フライス加工サービスが、お客様の複雑な部品要件にどのように対応できるかご興味をお持ちですか?部品図面と加工要件をご提出いただければ、お客様のニーズに合わせたプロセスソリューションと、過去に実施した類似プロジェクトの事例を参考資料として無料でお見積もりいたします。

優れた CNC 旋削およびフライス加工サービスを選択するための中核となる要素は何ですか?

CNC旋削・フライス加工サービスを選択する際には、技術、品質、そして連携という3つの側面から総合的に評価する必要があります。これが、部品の精度、納期の安定性、そして長期的な協力関係の価値を直接決定づける要因となります。

技術的能力の深さと幅:

真の強みは、多様な設備ポートフォリオにあります。JS Precisionは、3軸から5軸まで、幅広いCNC工作機械を保有しています。これには、シンプルなシャフトから複雑な曲面部品まで、あらゆる加工ニーズに対応する多軸フライス加工システムや旋盤加工システムも含まれます。これらの設備はすべて、業界最高峰の国際ブランドから供給されています。

品質保証システムの信頼性:

信頼性の高いCNC旋削・フライス加工サービスは、包括的な品質管理プロセスに大きく依存します。当社はISO9001およびISO13485の認証を取得しており、初回検査、リアルタイムの工程監視、最終納品時のCMM測定レポートを実施することで、バッチ品質の問題を起こさずに部品の一貫性とトレーサビリティを確保しています。

エンジニアリングサポートとコラボレーション機能:

高品質なサービスプロバイダーは設計段階から参加する必要があります。JS Precisionのエンジニアリングチームは、専門的なDFM解析を提供し、部品の構造、公差、材料選定の最適化を図ることで、製造性の向上とコスト削減を実現し、後続の加工における欠陥発生を回避します。

図 2: CNC 加工サービスを選択するときは、サプライヤーが革新的な CNC 技術に関する専門知識と熟練したメカニック チームを持っているかどうかを検討します。

CNC 旋削プロセスの品質を左右する変数は何ですか?

CNC旋削加工の品質は、いくつかの重要な変数によって左右されます。実際、工程の一つでも見落としがあると、寸法のずれや表面仕上げの良し悪しにつながる可能性があります。高品質の精密旋削部品を製造するには、これらの可変パラメータを極めて正確に制御する必要があります。

工作機械の固有の機能:

工作機械はCNC旋削プロセス全体の基盤を構成します。スピンドルの剛性、ガイドウェイの精度、熱安定性、そしてCNCシステム自体が、精度の上限を決定します。

JS Precision工作機械は、スピンドルの振れを0.002mm以内に制御します。高精度ガイドウェイと競争力のあるCNCシステムにより、振動と熱変形を抑制し、安定した精密旋削部品を実現します。

ツールとプロセスの「ダンス」:

CNC旋削加工において、工具と切削パスパラメータのマッチングは非常に重要です。工具材質とコーティングはワーク材質に適合し、適切な切削速度、送り速度、切込み深さはテストによって決定され、効率性を保ちながら最高の表面仕上げを実現します。

材料と冷却の隠れた影響:

加工戦略の調整において、異なる材料はそれぞれ大きく異なる切削特性を示します。そのため、切削油剤を慎重に選択し、適切な方法で適用することで、切削中の温度を下げ、切削片を除去し、ワークの変形や工具の摩耗を防ぎ、精密旋削加工部品の寸法安定性と表面品質を確保することができます。

CNC旋削工程における潜在的な品質問題が懸念されますか?部品図面をアップロードし、「プロセス診断」と記入するだけで、精密旋削部品の品質に最も大きな影響を与える主要な変数を無料で分析します。ターゲットを絞ったプロセス最適化ソリューションは、加工リスクの軽減に役立ちます。

図 3: 精密旋削部品の製造は、設備、プロセス、材料、技術、その他多くの要素の完璧な組み合わせによって実現されます。

3軸、4軸、それとも5軸?プロジェクトに最適なCNCフライス加工サービスをお探しですか?

部品の構造や加工要件はそれぞれ異なるため、適切なCNCフライス加工サービスとの連携が不可欠です。適切な加工方法を選択することで、効率を最大化し、コストを削減し、品質を確保することができます。

3軸加工:汎用性と経済性の礎

3軸加工は最も一般的なCNCフライス加工サービスであり、ほとんどの板状およびブロック状部品の2.5D輪郭およびキャビティ加工に使用できます。操作が簡単で経済的であるため、汎用性と経済性を求める人にとって最適な選択肢です。

4軸加工:円筒形状周辺部の創造性を解き放つ

4軸加工は、X軸、Y軸、Z軸に加えて回転軸も含まれるため、より柔軟な加工が可能です。円筒の側面にある溝、穴、カムなどの形状の加工や、連続した輪郭の彫刻に適しており、クランプの負担を軽減し、効率と精度を向上させます。

5軸同時加工:複雑な表面加工に最適なソリューション

5軸同時加工は、5軸の同時移動を統合した最高級のCNCフライス加工サービスであり、1回のクランプで複雑な特殊表面、インペラ、医療用インプラントなどの部品を成形できるため、複数のクランプ操作を回避してエラーを減らし、精度と効率を大幅に向上させます。

お客様のプロジェクトに最適なCNCフライス加工サービスがご不明な場合は、部品の形状、精度要件、生産量をお知らせください。当社のエンジニアが無料のプロセス評価を実施し、最も費用対効果の高い加工ソリューションをご提案いたします。効率とコストの適切なバランスを実現いたします。

図面から現実へ: どの材料が最高精度の旋削部品の要件を達成できるでしょうか?

材料の種類は、精密旋削部品の性能、加工難易度、コストに直接影響します。したがって、高精度部品を製造するには、部品の用途や要件に応じて適切な材料を選択する必要があります。

金属材料ファミリー

精密旋削部品に使用される最も一般的な金属材料は、航空宇宙、7075などのアルミニウム合金、304/316などのステンレス鋼、工具鋼、チタン合金Ti6Al4V、インコネルなどの高温合金です。7075アルミニウム合金は軽量で強度が高く、ステンレス鋼は耐腐食性があり、チタン合金は生体適合性が高く、高温合金は過酷な環境にも耐性があります。

非金属および先端材料

高性能エンジニアリングプラスチック(PEEK、ULTEM)、複合材料、特殊セラミックスも重要な選択肢です。PEEKは耐熱性と生体適合性に優れ、ULTEMは高強度と耐薬品性を備え、複合材料は軽量で高強度、特殊セラミックスは高硬度と優れた耐摩耗性を備えており、いずれも特殊なプロセスを必要とします。

研究室から生産ラインへ:精密旋削部品大量生産の戦略的変革

試作から精密旋削部品の大量生産まで、安定した効率的な大量生産を実現するためには、プロセス、品質管理、サプライチェーンなど、あらゆる面での包括的な戦略的変革が必要です。

プロセスの統合と最適化

試作工程は非常に柔軟ですが、量産には標準化された工程が必要です。効率的な工程を統合し、切削パラメータを最適化し、専用治具を設計し、多軸旋盤を導入することで、複雑な工程をサイクルベースの生産フローに簡素化し、効率を向上させ、単価を削減します。

品質管理におけるパラダイムシフト

大量生産のCNC加工においては、品質管理において全数検査からSPC(統計的プロセス制御)に基づく抜き取り検査へのパラダイムシフトが求められます。当社は、加工データをリアルタイムに収集し、その変動傾向を分析し、問題発生の可能性を早期に察知する予測品質監視システムを構築することで、大量生産の精密旋削部品の長期安定性を確保します。

サプライチェーンと物流のコラボレーション

サプライチェーンは、精密旋削部品の大量供給において極めて高い要求を要求します。当社はジャストインタイム生産とVMIモデルを確立し、原材料サプライヤーとの長期契約を締結することで供給を確保し、物流ソリューションを最適化し、お客様の生産計画に正確に沿って納品いたします。

大量 CNC 加工プロジェクトの費用対効果を最適化するにはどうすればよいでしょうか?

この大量生産のCNC加工プロジェクトでは、コスト管理が極めて重要です。設計、プロセス、コストの観点から包括的な最適化を行うことで、品質を維持しながら、製品のコスト効率を大幅に向上させることができます。

設計レベルでの価値エンジニアリング:

当社のエンジニアは、機能に影響を与えることなく、お客様と緊密に連携して、標準化されたフィレット、緩和された重要でない許容差、簡素化された複雑な構造などの小さな設計変更により、加工効率を大幅に向上させ、コストを削減します。

リーン生産プロセス:

リーン生産方式は、無駄を省き、大量生産のCNC加工の効率を向上させます。自動ローディング・アンローディング、集中スケジューリング、そして設備全体の稼働率向上を導入することで、待機、ハンドリング、過剰加工といった非効率な工程を分離・排除します。

総所有コストの観点:

コスト最適化は、1個あたりの加工コストだけでなく、物流、在庫、品質リスクを含む総所有コストを考慮する必要があります。当社は、サプライチェーンの最適化、VMIの導入、品質安定性の向上などを通じて、最適な全体ソリューションを提供します。

48時間以内の対応、35%のコスト削減:JS Precisionが医療企業の百万ユニット精密ポンプコア生産の安定化を支援

背景:

ヨーロッパのトップ医療機器メーカーでは、主力製品であるステンレス鋼製精密ポンプコア向けに、年間数百万個の精密旋削部品の需要があります。

これらの部品は医療機器の中核となる薬剤送達部品です。コスト上昇と地理的要因により、当初の欧州サプライヤーの納期遅延率は15%に達し、顧客の生産に深刻な影響を与えました。

課題:

部品許容差は ±0.008mm、表面粗さはRa0.4 で、無菌洗浄とパッケージング、欠陥ゼロの品質、コストの最適化、生産を中断しないスムーズなサプライ チェーンの移行が必要です。

JS プレシジョンソリューション:

1. 重要なブレークスルーはプロセスリエンジニアリングにあります。

JS Precision のエンジニアリング チームは、DFM 分析を通じて、オリジナルの「単一ピース旋削 + マルチパス ミリング」プロセスを、輸入した DMG MORI ツイン スピンドル旋削ミリング センターを使用したワン クランプ操作に再設計し、クランプ エラーを削減することでサイクル タイムを 50% 向上しました。

2.量産体制の導入により安定性を確保。

自動検査とリアルタイムの SPC モニタリングを統合し、VMI 在庫モデルを確立し、顧客のアジア組立センターの近くに在庫ポイントを設置して正確な週次納品を実現することで、プロジェクト専用の生産ラインが構成されました。

3. 地域密着型の緊急対応で不安を解消します。

中国の現地サプライチェーンの利点を活かし、ツールや補助材料の補充のための緊急チャネルが構築され、毎週のビデオ会議をサポートし、技術的な問い合わせに48時間以内に回答するために、バイリンガルのサービスメンバーを含む専門プロジェクトチームが結成されました。

結果:

6ヶ月以内に量産立ち上げ、単価35%削減、納期遵守率99.8%、合格率100%を達成し、医療機器品質マネジメントシステム規格ISO 13485:2016の要件に完全準拠しました。お客様はアジア地域におけるサプライチェーンリスクを最小限に抑えることに成功し、現在、JS Precisionへの量産精密旋削部品の移管を計画しています。

数百万個単位の精密旋削部品の大量生産をお考えですか?今すぐホットラインにお電話ください。部品の要件と生産計画をお聞かせいただければ、無料の量産可能性分析とお見積りをご提示し、コスト削減と効率向上をお手伝いいたします。

図4:精密計量ポンプ

なぜ近くの CNC フライス加工サービスが中国での戦略的優位性となるのでしょうか?

この点において、中国近郊のCNCフライス加工サービス、特にJS Precisionとの提携を選択することで、グローバル展開するビジネスに次のような戦略的メリットをもたらすことができます。これらのメリットは、高度なコミュニケーション、俊敏性、そして緊密な連携といった点に反映されるだけでなく、単なるコストメリットをはるかに超えるものです。

シームレスなコミュニケーションと同期開発

JS Precisionをお選びいただくことで、アジア太平洋地域のサプライチェーンの中核に、時差ゼロのエンジニアリングチームを擁することができます。勤務時間は世界の主要市場と重なっており、リアルタイムの通話、図面の修正、ビデオ会議などに対応しています。試作段階と量産段階の両方で迅速な対応が可能となり、効率的かつ正確な反復作業を実現します。

製造エコシステムの中心に位置する究極の敏捷性

中国は世界的な製造拠点です。JS Precisionは、現地でサプライチェーンを構築することで、原材料や付属品を迅速に調達しています。サンプルの納品は欧米よりも30%速く、注文の増加や工程調整への迅速な対応を可能にし、比類のない柔軟性を実現しています。

サプライヤーを超えた緊密な連携パートナー

当社は国際基準と業界のコンプライアンス要件を理解し、透明性の高いバイリンガル プロジェクト管理、定期的な進捗状況の更新、プロアクティブな製造最適化の提案を提供して、コストを削減し、プロセスの効率を高めます。

お近くで効果的なCNCフライス加工サービスをお探しですか?プロジェクトの要件と連絡先をご記入いただければ、すぐに担当アカウントマネージャーを任命し、貴社の競争力強化に役立つ無料の中国サプライチェーンソリューションをご提供いたします。

よくある質問

Q1: 最小注文数量はいくらですか?

厳格な最小発注量(MOQ)は設けておりません。試作品1個から数百万個規模の量産まで、プロジェクト開発段階から量産段階まで、あらゆるご注文に対応いたします。

Q2: CNC 加工の提供と同時に、組み立て方法や表面処理もサポートする必要がありますか?

はい、当社はワンストップサービスを提供しています。CNCフライス加工や旋削加工に加え、陽極酸化処理、電気メッキ、サンドブラスト、不動態化処理などの表面処理、部品の組み立て、カスタマイズされた梱包サービスも提供しており、サプライチェーン管理を大幅に簡素化します。

Q3: 5 軸加工は常に 3 軸加工よりも高価ですか?

必ずしもそうではありません。複雑な曲面や複数工程の部品加工では、5軸加工が適しています。これにより、工程の組み合わせによる段取り替えが削減され、より経済的になります。お客様の部品形状と生産数量に応じて、最も費用対効果の高いCNCフライス加工サービスソリューションをご提案いたします。

Q4: 大量生産の場合、部品の絶対的な一貫性をどのように確保しますか?

高精度の工作機械、すべての作業に対する標準操作手順、定期的なツール交換計画、および生産プロセスをリアルタイムで監視する厳格な SPC システムを使用することで、長期にわたる大量の精密旋削部品の一貫性を確保できます。

Q5: お問い合わせから見積もりまではどのくらい時間がかかりますか?

図面が明確で仕様が明確に定義されている標準的なニーズの場合、通常24時間以内に仮見積りを提出いたします。工程評価が必要となる複雑な構造の部品については、正確性を確保するために1~2営業日で見積りを提出いたします。

Q6: プロトタイプの納品にかかる最短時間はどれくらいですか?

シンプルな試作部品は、図面とご注文の確認をいただいてから3~5営業日以内に納品いたします。お急ぎのプロジェクトには、ファストトラックを設け、優先生産にリソースを割り当て、納期を短縮いたします。

Q7: 私のデザインの知的財産はどのように保護されますか?

当社はクライアントと厳格な秘密保持契約を締結し、クライアントの図面や技術データを暗号化して管理し、クライアントのプロジェクトを物理的に、また生産システム内で分離することで、プロセス全体を通じて設計の知的財産の安全を確保します。

Q8: 品質問題の処理プロセスとは何ですか?

私たちは8D問題解決アプローチを採用しています。まず、問題のある製品を特定し、影響の拡大を防止します。次に、専門チームを編成して根本原因を分析。迅速に是正措置と予防措置を実施し、お客様に完全なレポートを提出することで、問題を確実に解決します。

結論

基本的に、精密部品の製造は、精度、効率、コストの適切なバランスを見つけることが難しく、信頼性の高い CNC 旋削およびフライス加工サービスが不可欠です。

JS Precisionは、中国における戦略的事業拡大のパートナーです。高度なCNC旋盤・フライス加工技術と、シームレスな国際プロジェクト連携により、設計図から量産まで、お客様の設計を効率的かつ正確に実現します。

すぐに行動を起こして、精密製造の中核分野からの専門的な対応を体験してください。

部品の図面またはご要望をお送りいただければ、24時間以内に専門家による製造可能性分析と競争力のあるお見積もりをご提示いたします。精密製造をより容易かつ確実にするために、今すぐJS Precisionにご連絡ください。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com