金属スタンピングは、現代の製造において不可欠で効率的な形成プロセスです。金属シートを複雑で高精度のコンポーネントに変換し、正確な金型と高速スタンピング装置。金属スタンピング優れた一貫性、迅速な生産効率、優れたコストの利点により、業界革新の重要な原動力となっています。

業界の先駆者として、JS Manufacturingは、材料の選択や金型開発から大量生産まで、革新的なスタンピング技術、インテリジェント生産システム、深い業界の洞察を備えたプロセス全体のカスタマイズソリューションを顧客に提供しています。これにより、各金属スタンピング製品のパフォーマンス、信頼性、経済の最適なバランスが保証され、世界のハイエンド製造セクターが継続できるようになります。

メタルスタンピングとは何ですか?

金属スタンピングテクノロジーは、金属製のスタンパーを使用して平らな金属シートに機械的圧力をかける処理方法です。これは、効率的で高精度の形成プロセスです。事前に設計された金型の形状を使用し、それをプレスの下向きの押出力と組み合わせることにより、金属板金は、必要な3次元部品を迅速に製造するために、室温で塑性変形または剥離を受けます。プロセス全体に正確なものが含まれます金属形成、曲げ、切断、その他のプロセス、単純なコンポーネントから複雑なコンポーネントから複雑なコンポーネントから複雑なコンポーネントまでの製造に適しています。

金属スタンピングの観点から、スタンプ金属プロセスでは、最初に金属シートを固定することが含まれます。オペレーターは、金型の下部ダイに平らな金属板を置き、上部ダイ(つまり、金属製のスタンパー)は、プレスのドライブの下で垂直に下方に移動します。上下の金型が閉じた後、カビの最先端または形成構造が金属に圧力をかけ、伸び、曲がり、または壊れます。このプロセスには、一度に複数のプロセスを完了し、生産効率を大幅に改善することができるという利点があり、特に精密な部品の大量生産に適しています。

金属スタンピングの基本的なプロセスは何ですか?

金属スタンピング技術は、金属シートを押すための一連の技術です金属スタンプ特定の形状を達成するため。次の4つのプロセスは、複雑な部品の製造における洗練されたアプリケーションを反映しています。

1。プログレッシブスタンピング

複数のリンクされた金属杭のセットを通じて、パンチング、曲げ、形成などの複数のプロセスが、単一の組立ラインで徐々に完了します。JS Companyは、さまざまなワークステーションの型を継続的に継続的に介して効率的な大量生産を達成するために、それ自体で開発された高度な金型テクノロジーを採用しています。

たとえば、カーラジエーターグリルは、段階的にスタンプして、曲げて回転させることで作成できます。ダイコネクティングロッドの精度は±0.005mmになる可能性があり、部品の一貫性を確保し、生産速度を40%増加させます。

2。金型スタンピングを転送します

大きなまたは複雑な形の部品に適した金属ビレットは、ロボットアームまたはコンベアベルトによってワークステーション間で輸送されました。JS Servo Pressは、ビレットのポジショニングを正確に制御するために、自動化システムとシームレスに動作します。たとえば、航空宇宙コンポーネントの製造では、トランスファーモールディングと熱処理の組み合わせにより、複数の変形後もチタン合金部品が構造的に安定し、スクラップ速度を60%低下させることが保証されます。

3。スライディング金型スタンピング

マルチアングルベンディング用に特別に設計された複雑な曲線形成は、水平方向にスライドする金属スタンプによって達成されます。JSの柔軟な金型システムは、曲げ角のオンライン調整をサポートしています。たとえば、単一のスタンピングは、の生産において3つの異なる方向に曲げを完了することができます電子コンポーネントブラケット、材料の利用率を15%増加させます。少量のカスタマイズ注文に特に適しています。

4。深い描画

金属スタンプを伸ばすことにより、金属シートは深い空洞部品になります。高度なDIEの組み合わせと油圧型カビの組み合わせ補償により、JSの深いストレッチテクノロジーは、直径1.5mと表面滑らかさ≤0.8μmの大きな容器を正常に形成することができ、完璧な表面の医療機器の厳格な要件を満たします。

金属スタンピングプロセスの重要なステップは何ですか?

1.材質の前処理とカビのマッチング

部品の要件に応じて、金属シート(アルミニウム、鋼、銅合金など)を選択し、平準化や洗浄などの前処理により滑らかな表面を選択します。JS Companyはレーザー測定技術を使用して、高精度金属のパラメーターを形成するために、金属シートの厚さ耐性(±0.05mm)を較正します刻印された型。

2.デザインと試運転

部品の3Dモデルに基づいて、金属スタンプ金型のジオメトリとスタンピングパスが設計されており、DIEの応力分布はCAEシミュレーションによって最適化されています。たとえば、深い描画金型には、亀裂を防ぐために勾配R角度設計が必要です。JSの独立した金型処理センターは、マイクロメートルレベルのエッジ研磨を終えて、表面粗さRA≤0.4μmを確保できます。

3.スタンピングと形成段階

プレステーブルに金属板を置くと、プラスチックの変形は、金属スタンプ金型と油圧/サーボプレスのコラボレーションを通じて達成されます。たとえば、引張プロセス中のDIEのプログレッシブギャップ設計は、材料の流れを制御し、しわや亀裂を防ぐことができ、JSのリアルタイム圧力フィードバックシステムは、エッジ圧力を動的に調整して降伏率を99.2%に増加させることができます。

4.ポスト治療と表面最適化

金属スタンプ製品は、バリを除去して仕上げを改善するために、トリミング、リム、または電解研磨をします。JSの自動化された討論機器は、サイズが最大0.1mmの小さな部品を処理でき、組み合わせてPVDコーティング部品の腐食抵抗を改善し、車のバッテリーケーシングなどの高い耐久性要件を満たすための技術。

5.品質検査とデータの閉鎖

CMMまたは光学スキャンを使用して、金属スタンプ部品の寸法精度(穴の間隔≤0.01mmなど)を検証し、MESシステムを介して金型パラメーターと生産データを追跡しました。JSのAI目視検査システムは、0.02mmレベルの欠陥をリアルタイムで識別し、バッチの一貫性を確保できます。

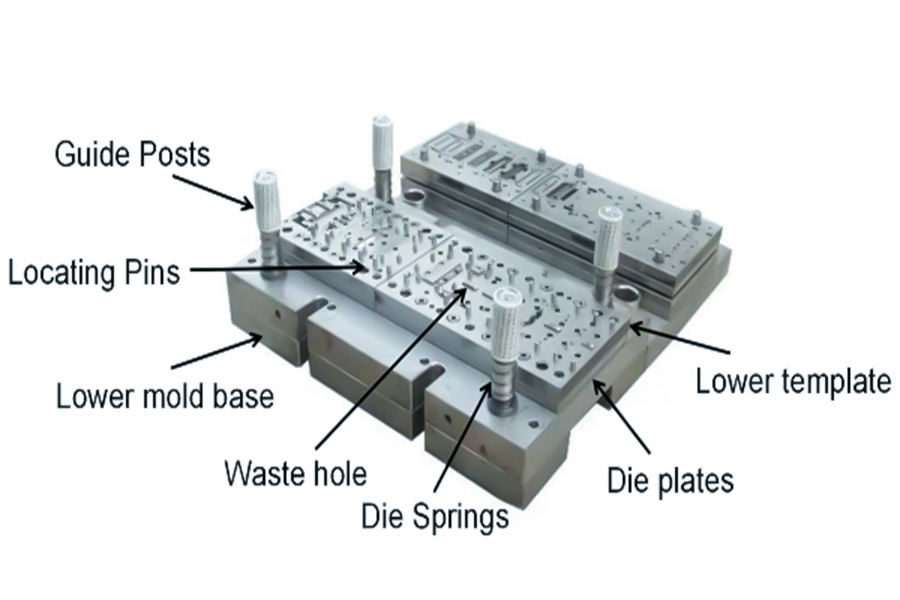

金属スタンピング型の種類は何ですか?

メタリックスタンピング型製造業のコアツールです。主に次のカテゴリに分かれています。

1.プロセスタイプによって分類されます

パンチング型:金属シートを分離し、切断、パンチを完成させ、切断必要な輪郭や穴を取得するためのその他の手順。ダイの核心は、凹型のダイと凹型のダイの組み合わせです。ダイクリアランスの精度により、ダイセクションの品質が決まります。ハードウェアおよび電子コンポーネントの生産で広く使用されています。

曲げる型:特定の角度または形状(U字型、V字型など)で金属板を曲げ、リバウンド補償を考慮して、加圧された凸と凹型のダイの組み合わせによって曲げを完了します。

深化型:凸状の凹型型により、平らなビレットを中空の3次元部品(カップやシリンダーなど)に伸ばすには、しわと亀裂の制御が必要です。砲弾、戦車などの生産に適しています。

カビの形成:頸部の膨らみ、リッピング、収縮などの金属シートの局所的なプラスチック変形に使用されます。この首の狭窄は、材料を特定の形状に伸ばしたり圧縮したりします。

複合型:スタンピング、切断、成形など、単一のスタンピングでいくつかのステップサッチを完了し、凸ダイ構造の組み合わせにより効率的な機械加工を実現します。に適しています量産高精度とマルチプロセスを持つ小型および中サイズの部品の。

入力型(連続型):ストリップ材料のいくつかの連続スタンピング、スタンピング、曲げ、形成などにより、小さな精度部品の大規模な生産に適した最終的な効率的な切断。

2.金型構造によって分類されます

- シングルトラック型:スタンピング(スタンピングや切断など)、単純な構造、低コスト、小型バッチの生産または単純な部品処理に適した1つのスタンピングのみ。

- コンビネーション金型:

複合型:同じワークステーションでの複数のプロセス(切断やストレッチングなど)。

プログレッシブ型:さまざまな作業位置での連続処理(スタンピング→曲げ→切断)。

- 転写型:自動車オーバーレイなどの大部分に適した複数のプレスとロボットアームの空白の転送に使用されます。

超薄型金属シート(<0.1mm)の刻印中に引き裂きを防ぐ方法は?

金属プロセスに関するスタンピングの特性に従って、超薄膜金属プレートのスタンピングと引き裂き予防の重要な技術と測定値を以下に紹介します。

| テクノロジーの種類 | コア原則 | 特定の測定 | 適用可能なシナリオ | アンチテア効果 |

| カビの最適化 | ストレス集中を減らします。 | グラジエントR-角型 +プログレッシブスタンピング。 | 精密スタンピング(センサーハウジングなど)。 | 涙リスク↓40%。 |

| 材料の選択 | スケーラビリティを向上させます。 | アルミホイル/アニールステンレス鋼。 | 大きな変形成形(バッテリーハウジングなど)。 | 骨折の靭性は25%増加しました。 |

| プロセス制御 | 圧力と速度を最適化します。 | サーボプレス+低速スタンピング。 | 高速連続生産。 | 降伏率は35%増加しました。 |

| 潤滑処理 | 摩擦抵抗を減らします。 | 水媒介潤滑剤+DLCコーティング。 | 高速精密スタンピング。 | 表面のスクラッチ↓90%。 |

| 柔軟な金型 | 緩衝液圧の変動。 | ポリウレタンソフトカビ+エアクッション支援。 | 薄壁コンポジットコンポーネント(顕微鏡など)。 | 涙速度↓50%。 |

金属にスタンピング互換性:

- 超薄い金属スタンピングには、ダイの柔軟性とプロセスパラメーターの動的調整(サーボプレスからのリアルタイムフィードバックなど)が必要です。

- ポリウレタンなどの柔軟な金型は、材料の流れ中に局所的なストレスを吸収し、激しい接触の引き裂きを避けます。

- テクノロジーの相乗効果:

カビの最適化+潤滑処理:アルミホイルなどの柔らかい材料に適した材料の流れ抵抗とカビの接着を減らします。

ステップスタンピング +フレキシブルダイ:段階的な変形は、超薄型バッテリーハウジングの大量生産に適した単一負荷を減らします。

チタン合金スタンピングにはどのような種類のプロセスが必要ですか?

チタン合金スタンピングには、高精度と組み合わせたホットスタンピングまたはホットスタンピングが必要ですCNC加工特別な金型テクノロジー。具体的な理由は次のとおりです。

1.高温の可塑性の改善

チタン合金は、変形に対して高い硬度と抵抗性を持ち、室温で押すとひびが入りやすくなります。材料を600-850℃(ホットスタンピング)または300-500℃(温かいスタンピング)に加熱することにより、材料の可塑性を大幅に改善し、困難を減らし、リバウンドを最小限に抑えます。

2.優先CNC補助処理

JS Companyの±0.005mm高精度CNC機器と組み合わせることで、航空宇宙、医療、およびその他のフィールドの厳しい耐性要件を満たすために、マイクロメートルレベルで精密な研磨のためにチタン合金部品を押すことができます。

3.特別なカビと潤滑技術

高温耐性カビ材料(タングステン鋼やセラミックコーティング金型など)を採用し、窒素またはグラファイト潤滑剤を組み合わせ、カビの摩耗とチタン合金結合を防ぎ、寿命を延ばします。

4.表面処理マッチング

スタンピング後、チタン合金は陽極酸化、サンドブラスト、または化学的に耐性があり、耐食性と外観を改善する必要があります。また、JS Companyの拡張機能でもあります処理技術。

スペースメタルスタンピングのゼロ重力環境に対処する方法は?

1.微小重力環境における材料固定技術

電磁吸着と真空クランプを使用して、従来の機械的固定の制限を克服します。JSの自動化システムは、クランプをリアルタイムで調整し、金属が無重力でも0.02mmの位置決めの精度を保持します。数値制御装置の許容範囲制御は±0.005mmに達し、宇宙船ドッキングメカニズムの精度の厳格な要件を満たします。

2.インテリジェントフロー再構成

産業用ロボットクラスターの協同作業を通じて、JSは重力のない補償アルゴリズムによってマイクロスケール変位を検出し、の自動調整を実現しますスタンピングパラメーター。その適応制御システムは、加工エラー率を0.3%未満に制御できます。この技術は、衛星ソーラーパネルサポートの生産で実証されており、生産性が40%増加しています。

3.真空環境プロセスへの適応性を向上させる

真空中の金属酸化の問題を解決するために使用される不活性ガスシールドアーククラッド技術。JS実験室のデータは、このプロセスで処理されたチタン合金表面の表面に15μmの密な酸化物膜が形成されることを示しています。

4.軽量構造設計の最適化

に基づく3D印刷添加剤の製造技術、JSは統合トポロジの最適化された構造を実現できます。特定のタイプのロケット燃料ノズルのケーススタディでは、格子構造の設計により、重量が45%減少し、圧力軸受容量が従来のテクノロジーの1.8倍に達し、空間荷重要件が完全にバランスが取れていることが示されています。

5.Extreme環境シミュレーション検証システム

-180°Cから +300°Cおよび10^-6pa度の範囲の温度勾配をシミュレートできる真空チャンバー、遠心分離機、および熱衝撃チャンバーで構成される包括的なテストプラットフォームが確立されました。真空環境では、検証済みの製品の疲労寿命は、地上条件の5倍以上に増加しました。

アルミニウムスタンピングの一般的な表面処理方法は何ですか?

1。陽極酸化

- 機能:電気分解による硬度、耐食性、耐摩耗性を改善し、アルミニウム表面に酸化物膜を形成します。

- 一般的に金属形成部品(自動車シャーシ部品、3C製品シェルなど)のスタンピングで使用される酸化膜の厚さは15〜50μmに達する可能性があり、表面のスクラッチ抵抗を大幅に改善できます。

2。電気めっき

- 機能:導電率、反射率または錆耐性を改善するために、金属層(例:ニッケル、クロム、亜鉛)を備えたアルミニウム表面をコーティングします。

- めっきの前に、切手金属を漬けて活性化する必要があります。たとえば、ニッケルメッキ処理は、電子コネクタコンポーネントのプラグとソケットの寿命を改善できます。

3。スプレー

- 機能:色のカスタマイズと腐食保護静電噴霧または蛍光炭素コーティング。

- 複雑なスタンピング金属表面(家庭用家電や照明器具など)に適しているため、コーティングの接着を強化するために噴霧する前にリン酸化が必要です。

4。クロム酸塩変換コーティング

- 機能:Chromate溶液によって不動態化フィルムを形成するには、錆を防ぎ、溶接性能を改善します。

- スタンプで使用されます金属溶接(車のバッテリートレイなど)、フィルムの厚さは約1〜3μmであり、環境保護と腐食抵抗を考慮しています。

5.ポリッシング/ブラッシング

- 機能:機械的または化学的な研磨により、スタンピングマークがなくなり、表面の滑らかさが向上します。

- ミラーの研磨(RA≤0.1μm)は、アルミニウムヒートシンクなどの金属型をスタンプするための光学装置の要件を満たしています。

金属スタンピングの分野におけるJS会社の技術的利点は何ですか?

1.Ultra-High Precision Machining:AdvancedCNCテクノロジー(CNCなど)、±0.005mmの耐性を実現して、精密部品の要件を満たすことができます。

2.マルチ材料適応:金属や複合材料などの材料のスタンピングをサポートし、過去1年間に50以上の材料を処理しました。

3.プロセスの効率:注文の98%が時間通りに配信され、プロジェクトサイクルは平均15%減少し、スタンピングリードタイムが最適化されます。

4.コスト制御:生産コストを20%削減し、プロセスの最適化を通じてリソース利用を改善します。

5.緑の製造:エネルギー効率の高い機器と材料リサイクルシステムを使用して、エネルギーエネルギー消費と廃棄物を20%削減します。

まとめ

メタルスタンピング業界では、メタルスタンプの性能は最終製品の精度と品質に密接に関連しており、この目標を達成するには、高精度の前処理技術に依存する必要があります。

表面の洗浄、討論、アニーリングなどのステップを通して表面修飾(リン酸塩や潤滑コーティングなど)、金属材料の延性を大幅に改善し、スタンピング中の亀裂または酸化のリスクを減らすことができるだけでなく、その後の金属スタンピング操作の確固たる基盤を築くこともできます。

JSは、高精度のCNC加工技術と環境に優しいプロセスを組み合わせて、持続可能な開発の概念を前処理段階に組み込み、金属スタンピング部品が構造的に複雑であろうと大量生産されているかどうかにかかわらず、一貫性を維持できるようにします。

材料の準備から完成品へのこの完全なプロセスの最適化により、生産効率が向上し(プロジェクトサイクルを15%削減)、技術革新を通じて高効率、低消費、および高い付加価値への業界の変革を促進します。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.スタンピングとキャスティングの違いは何ですか?

スタンピングは、金属板がダイによって形に押し込まれる冷たい加工プロセスです。効率が高く、薄い状態であり、薄いプレート部品に適しています。鋳造は、溶融金属が金型に注がれて複雑な形を形成するが、精度が低い熱プロセスです。

2.スタンピングにとってカビはどのくらい重要ですか?

金型は、部品の形状、精度、効率を決定するスタンピングのコアツールです。ダイがなければ、スタンピングは不可能であり、その設計は製品の合格率と生産コストに直接影響し、スタンピングテクノロジーの魂です。

3.ステンレス鋼をスタンプするときに何に注意すべきですか?

ステンレス鋼スタンピングには、ハードネスダイ、制御スタンピング速度、潤滑油でのスタンピング、および作業の硬化を排除するために時間内のアニーリングの使用が必要です。

4.自動車のスタンピングに必要な金属の厚さ部品?

自動車部品のスタンプに一般的に使用される板金の厚さは0.6-2.5mmです。ボディカバー(車のドアなど)は主に0.6〜1.2mmの通常の鋼板でできていますが、構造成分(衝突ビームなど)は、バランスの取れた強度と成形を備えた1.2〜2.5mmの高強度鋼で作られています。