金属スタンピングは、ダイとプレスを介して金属シートを精密成分に効率的に処理できる一種の製造技術です。コアは、金属スタンプを使用してスタンピングメタルに圧力をかけることにあります。s設計要件を満たす製品。

このプロセスには、高精度、高効率、低コストの利点があり、近代的な工業製造のコアテクノロジーの1つになりました。複雑なジオメトリやマイクロメーターレベルの許容要件に関係なく、金属スタンピング多くの注文の配送需要を満たすために、自動生産ラインによって安定して生産できます。 JS Companyの高精度の金型とインテリジェントな機器は、スタンピングプロセスの信頼性をさらに向上させ、顧客が製品開発サイクルを短縮し、コスト削減効率を達成するのに役立ちます。

メタルスタンピングとは何ですか?

金属スタンピングは、金属スタンプとプレスマシンの相乗効果を介して、シートメタルの金属スタンピングへの効率的な製造プロセスです。核となる原則は、ダイの精度構造を使用して金属板に高圧を及ぼし、スタンピングを完了することです。曲げ、ストレッチなど、最終的に複雑な金属部分の形状を形成します。

このテクノロジーは、自動車部品、電子製品ケース、家庭用品コンポーネントなどで広く使用されています。金属スタンピングは、さまざまな産業のさまざまなニーズを満たすために、自動化された生産ラインを通じて安定して生産できます。

金属のスタンピング方法は?

スタンピング金属は、金属シートが金型とプレスの組み合わせを通じて特定の形状に加工される製造プロセスです。これがコアステップです:

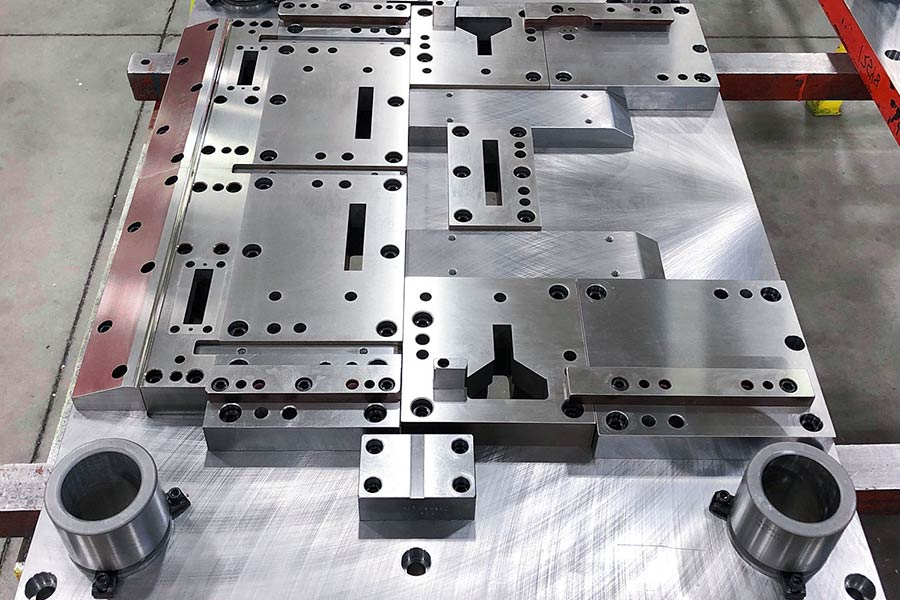

1。デザインとカビの準備

- 部品の要件によれば、3Dモデルが設計されており、CADソフトウェアは構造を最適化するために使用され、次に高精度スタンプ金属型製造されています。スタンピングの精度を確保するために、ダイの許容範囲を±0.01mmに制御する必要があります。

- JSチームは、顧客によってアップロードされた図面の3Dシミュレーション分析を実行して、スタンピングの実現可能性を最適化し、修正の提案に関するフィードバックを提供します。

2。材料の選択と前処理

- 製品の厚さと強度の使用に応じて、ステンレス鋼、アルミニウム、銅などの一般的な金属材料を選択する必要があります。処理前には、刻印中の亀裂や変形を避けるために、表面油の汚れと滑らかなシートの洗浄が含まれます。

- JSは、さまざまな顧客および業界のシナリオのニーズを満たすために、50を超える資料を処理できます。

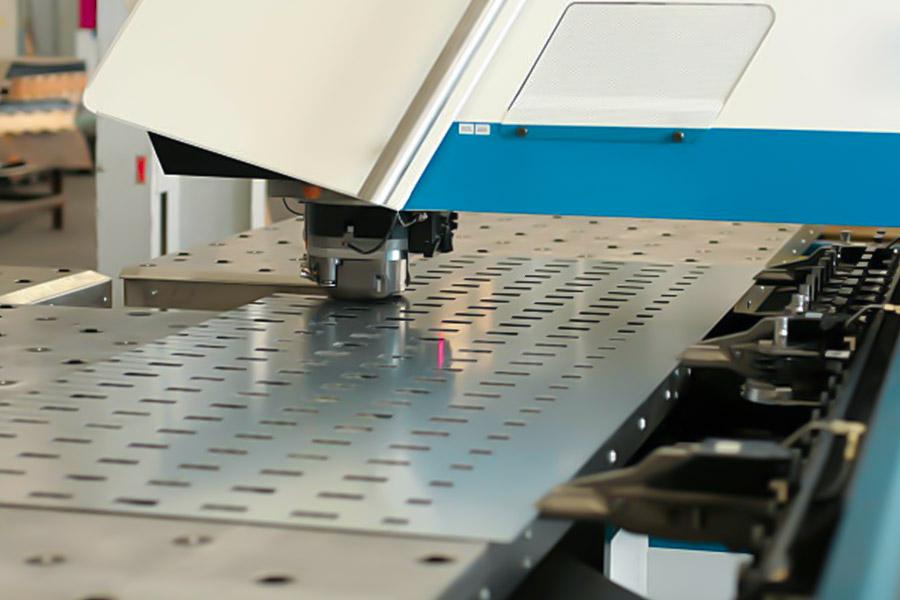

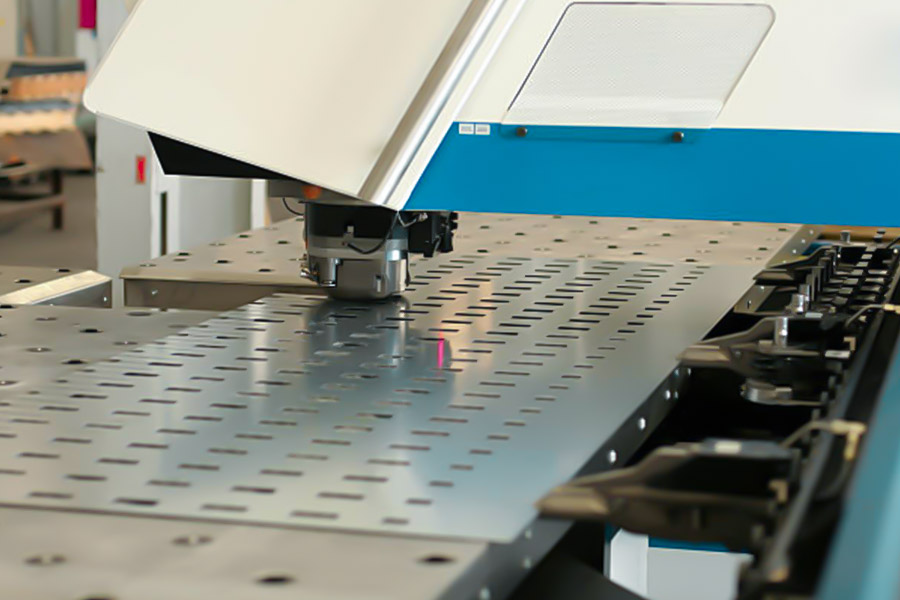

3。スタンピングプロセスの実行

- シートメタルをダイに押し込み、プレスを押して、順番にスタンピング、曲げ、ストレッチプロセスを完了します。このプロセスは、一度に数百回、複雑に形作られた金属スタンプ付きコンポーネントを生成できます。

- JS Companyは、CNC加工技術を使用して、最大100万のスタンピングサイクルで高精度スタンピング金型を製造し、その後のメンテナンスのコストを削減します。自動処理ラインは、処理時間を70%削減し、配信サイクル内で急速な生産を達成します。

4。再処理と品質管理

- スタンピング後、BURRを取り外し、表面を磨き、寸法をチェックする必要があります(たとえば、測定の座標)。重要なパラメーターには、耐性の一貫性、表面粗さ(RA≤0.8μm)、および金属スタンプの完成品が満たされていることを確認するための硬度テストが含まれます。

- JSは、すべてのコンポーネントに最適なパフォーマンスを確保するために、50を超える表面処理と20を超える治療オプションを提供しています。

5。アプリケーションと最適化

スタンプ金属は、自動車部品や電子部品で広く使用されています。金型の設計を最適化したり、圧力パラメーターを調整することにより、生産効率を改善し、材料の廃棄物を減らし、大量生産の必要性を満たすことができます。

金属スタンピング金型を選択する方法は?

金属スタンピング金型の選択に関する中核的な考慮事項

1。金型材料の性能

金属スタンパーの材料は、Stamperのサービス寿命と機械加工精度に直接影響します。炭化物(タングステン鋼など)は、高硬度材料やツール鋼(CR12MOVなど)のスタンプに適しています。一致する材料は、加工された金属の硬度と延性に応じて選択する必要があります。

2。スタンピングプロセス要件

プロセスタイプのタイプ金属にスタンピング(スタンピング、ストレッチ、曲げなど)金型構造が決定されます。複雑な型には、進行性の金型またはマルチポジション金型が必要ですが、単一のプロセス金型から単純な部分を選択できます。

3。生産バッチとコスト残高

大量生産には、高コストの長寿命型(セメント炭化炭化物型など)が好まれますが、お金に合ったより良い価値のあるツール鋼型金型は、小規模な生産に利用できます。

4。カビの精度と耐性制御

精密成分(電子コンポーネントなど)では、通常の構造コンポーネントに対する耐性が±0.05mmに緩和される場合がありますが、±0.01mm≤±0.01mmのモジュールの選択が必要です。

5。サプライヤーのテクニカルサポート

JS Companyには、迅速な反復とメンテナンスを確保するために、金型を修復するための3Dスキャンなどのリバースエンジニアリング機能があります。

金属スタンピング金型比較テーブル

| 考慮要因 | ハード合金型 | ツールスチール型 | ポリマー材料型 |

| 該当する材料 | ステンレス鋼やチタン合金などの高硬度金属。 | アルミニウムや銅などの低〜中強度の金属。 | 薄いアルミニウムシート、プラスチック複合パネル。 |

| ライフサイクル(スタンピングサイクルの数) | 1,000,000以上。 | 500,000〜800,000回。 | 100,000回以内。 |

| 料金 | 高い(高い材料と処理コスト)。 | 中くらい | 低い |

| 処理精度 | ±0.005mm(精密成分の場合)。 | ±0.01mm | ±0.1mm |

| 適用可能なシナリオ | 自動車エンジンコンポーネント、精密コネクタ。 | 家庭用品のシェル、ヒートシンク。 | 小さな装飾品、一時的なサンプル。 |

提案を選択してください

- 高精度要件:ハードアロイ型の優先順位は、と組み合わせて、5つの軸加工詳細の精度を確保するためのテクノロジー。

- コストに敏感なプロジェクト:小型および中規模の生産に適したツールスチール型のバランスパフォーマンスと予算。

- クイック検証:ポリマー材料カビは、プロトタイプテストに使用でき、開発サイクルを短縮できます。

金属スタンピングプロセスのシーケンスを手配する方法は?

金属スタンピングプロセスには、部品の形状、材料特性、精度に応じて合理的な配置が必要です。典型的なプロセスは次のとおりです。

1。基本的なプロセスシーケンス

切断

- 目的:最初の空白または輪郭を取得するための分離金属シート。

- 操作:互換性は、使用して±0.1mmに制御されますカットメタリック材料をカットするためのスタンプ(ダイやパンチダイのドロップなど)。

- キーポイント:金型間のギャップは、材料の厚さに一致する必要があります(たとえば、0.5mmアルミニウムプレート間のギャップは、約8%の厚さに相当します)。

曲げ

- 目的:金属スタンプの角度形成から特定の曲率または曲率角を形成する。

- 操作:V-Groove金型を採用して、リバウンドを防ぐためにパンチストロークを調整します(ステンレス鋼を0.5°の補償をプリインストールする必要がある場合)。

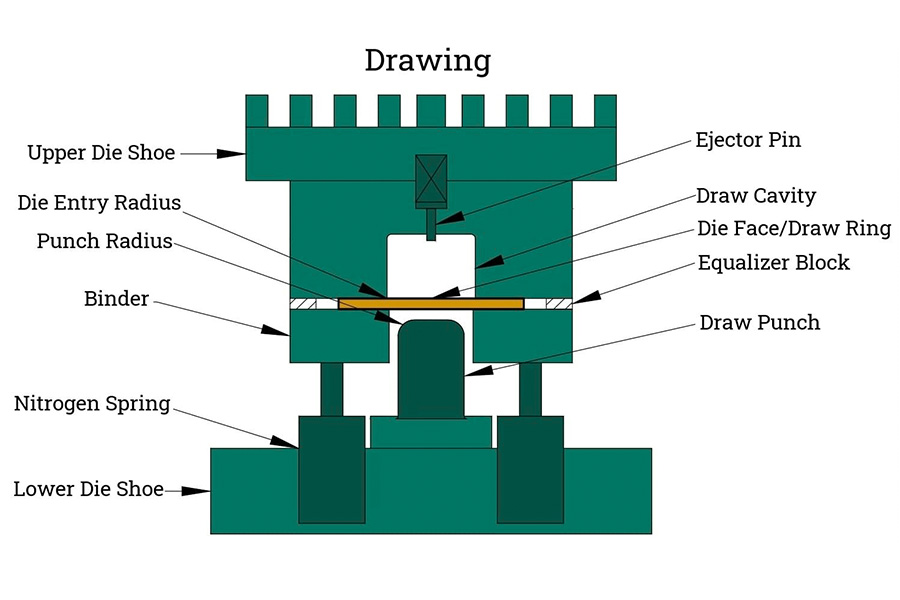

描画

- 目的:ディーププルメタルスタンプを使用して、平面を3次元形状(カップやボックスコンポーネントなど)に変換します。

- 操作:ひび割れを避け、潤滑油(鉱油など)の摩擦係数を減らすために段階的に伸ばします。

形にする

- 目的:複数の金属スタンプでフラップやシャッターなどの複雑な構造を実現する。

- 操作:継続的なダイスタンピングは、位置決めエラーを減らし、効率を30%以上改善します。

仕上げ

- 目的:金属スタンプまたは表面型を仕上げて完成品の品質を向上させる。

- 操作:表面の粗さが1.6μm以下を確保するために、脱毛、研磨、またはメッキ。

2。特別なプロセスを挿入する時間

- ホットスタンピング:高強度鋼の場合、伸ばす前に800°C以上に加熱し、高温耐性で使用する必要がありますメタリックスタンプ。

- タッピング/リベット:仕上げ段階にスレッドまたはリベットを埋め込むには、特殊なコンポジットダイとの同期処理が必要です。

3。プロセス配置の原則

- 材料利用率:廃棄物の発生を減らすために、パンチホールとカットエッジ。

- 変形制御:曲げ前に伸びて、リバウンドの精度に影響を及ぼさないようにします。

- カビの寿命:金型生産の後期段階では、金型の摩耗コストを削減するために、高摩耗プロセス(深いストレッチなど)が計画されています。

金属スタンピングに対する材料の硬度の影響は何ですか?

金属スタンピングに対する材料硬度の主な効果

1.摩耗率はありません

- 高硬度スタンピング金属(ステンレス鋼やチタン合金など)はカビの摩耗を促進し、表面粗さの増加(RA値0.5-1.0μm)をもたらします。

- 合金型(タングステン鋼など)または表面コーティングサービスの寿命を延ばすためには、技術(スズコーティングなど)が必要です。

2.スタンピングプロセスパラメーターの調整

- より硬い材料は、ダイの衝撃損失を最小限に抑えるために、より大きなパンチング力(プレスのトン数を20%から30%増加させる)とパンチ速度を低くする必要があります。

- 低硬度材料(アルミホイルなど)はしわが簡単で、潤滑油の使用を増やすためにエッジ圧力を調整する必要があります。

3.完成品と耐性制御の品質

- 金属のスタンプの硬度がHRC 45よりも大きい場合、引張形成限界が減少し、亀裂が簡単に表示され、プログレッシブスタンピングと追加のアニーリングプロセスが必要です。

- 低硬度材料は、安定性が低い(±0.1mmの変動)症状を抱き、変形を修正するには追加の仕上げプロセスが必要です。

4.材料の適用性の制限

- 硬度が大きすぎる(クエンチスチールなど)は、カビの刃の破損を引き起こす可能性があるため、複合型金型構造(ブロック型など)を選択してください。

- 超低硬度材料(純粋なアルミニウムなど)抗付着治療(カビ表面の窒素化など)が必要です。

異なる硬度材料のスタンピングプロセスの比較

| 材料硬度(HRC) | 典型的な資料 | スタンピングプロセスチャレンジ |

解決

|

品質管理の重要なポイント |

| hrc 20 | 低炭素鋼、純粋なアルミニウム。 | 大きなリバウンドと寸法の安定性が低い。 | レベリングプロセスまたは過剰な補償設計を増やします。 | 耐性±0.1mm、表面に傷はありません。 |

| HRC 20-35 | ステンレス鋼(1CR18NI9TI)。 | 金型摩耗はすぐに摩耗し、擦り切れやすい表面。 | 潤滑油でPVDコーティングされた金型を使用して、スタンピングを支援します。 | RA≤0.8μm、バリなし。 |

| HRC 35-50 | スプリングスチール、ツールスチール。 | 亀裂リスクのスタンピングは高く、延性が低下します。 | マルチステッププログレッシブスタンピング+中間アニーリング治療。 | 伸長率15%以上、骨折なし。 |

| hrc 50 | チタン合金、硬い合金。 |

Dieには100000倍未満のサービス寿命があり、非常に高価です。 |

ダイヤモンドコーティング金型、複合スタンピングプロセス。 |

寸法精度±0.02mmには3D検査が必要です。 |

- 硬度が高い材料:スロースタンピング装置(速度≤50spm)を備えた合金金型を優先する必要があり、アニーリングと軟化を追加する必要があります。

- 低硬度材料:金型クリアランスを最適化し(5%-10%減少)、ポリウレタンショックアブソーバーを使用してリバウンドを減らします。

- 一般的な推奨事項:必要に応じて、材料硬度テスト(Rockwell硬度テスターなど)およびテスト圧力を介したプロセスリスクの予測。

金属スタンピングのコストを削減する方法は?

1.改善精度と廃棄物の削減

高精度の機器と技術:

- ±0.005mmウルトラを採用します精密機械加工サイズ偏差によって引き起こされるスクラップレートを減らし、二次処理コストを削減するためのテクノロジー(JSコアテクノロジー)。

- CAD/CAMシステムは、スタンピングプロセスをシミュレートし、金型設計とパラメーターの設定を事前に最適化し、実際の生産における材料の廃棄物を回避します。

自動化された生産とインテリジェント検出:自動スタンピング装置は、リアルタイムの品質管理システムと組み合わせて、手動介入エラーを減らし、降伏率を改善します。

2。材料管理と選択戦略

さまざまな材料の適応性:JSの金属材料データベースの金属材料データベース(ステンレス鋼、アルミニウム合金、銅合金など)を使用して、製品の性能に基づいて最も費用対効果の高い材料を選択し、過剰設計を避けます。

残留材料のリサイクルおよびネスティングテクノロジー: インテリジェントなタイプセットアルゴリズムを通じてボード利用(JSの材料利用率の15%-20%の増加)を最大化し、コーナー材料の廃棄物を減らし、アルミニウムや鋼などの材料のリサイクルをサポートします。

3。プロセス効率と迅速な対応

標準化されたモジュラー設計:デザインのリードタイムを短縮するために、標準化されたメタルパンチライブラリ(コネクタ、ケーシングなど)を提供し、顧客をサポートしますすばやくカスタマイズします開発コストを削減するための既存のテンプレートに。

アジャイル生産モード:1〜2週間の標準配送時間(複雑な注文を含む)にコミットし、無駄のない生産管理と優先度のスケジューリングを通じて緊急注文の追加コストを削減します。

4。共同設計とプロセスコラボレーション

クライアント設計の早期介入:JSチームは、後の修正に関連する追加コストを回避するために、メタルパンチの構造強度、耐性の適合、およびアセンブリの実現可能性を最適化するための事前設計レビューサービスを提供します。

金型共有とライフサイクル管理:高頻度の順序金型に長期的なメンテナンスと最適化サービスを提供し、金型の寿命を延ばし(JS金型の平均寿命は業界標準よりも30%長くなります)、個々の製品の単位コストを希釈します。

5。持続可能な生産により、コストが削減され、効率が向上します

グリーン製造認証:ISO 14001環境管理システムの実装とエネルギー効率の高いスタンピング装置と再生可能潤滑剤の導入により、エネルギーエネルギー消費量が減少しました(JSエネルギー消費は15%減少しました)。

プロセスとロジスティクスコストを削減します。提供する設計スタンピングサーフェス処理ワンストップサービス(JS統合機能はチェーン全体をカバーします)で、中間コストを排除します。

JSカンパニーは、メタルスタンピングの精度をどのように保証しますか?

最先端の機器と精密加工技術

1。超精密スタンピング装置

- ドイツ/日本が装備されており、ポジショニング精度が±0.002mm±0.002mm、トレランス±0.005mmを繰り返して、高精度サーボスタンピングマシンを輸入しました。

- ボールネジ、ストレートラインガイドレールなどの送信システムの採用、機械的エラーを減らし、ハードウェアパンチの形状の安定性と位置許容度を保証します。

2。カビの設計と製造

- CAD統合ソフトウェアは、スタンピングプロセスをシミュレートし、金型構造(凸ダイアクリアランス、ガイダンスの精度など)を最適化し、バリや変形リスクを低減するために使用されます。

- 金型材料はSKD11でできています。熱処理後、硬度はHRC60以上に達し、サービス寿命は何百万ものスタンピングサイクルに達する可能性があり、量産。

インテリジェントプロセス制御システム

1。リアルタイムの品質監視

- 統合された光学測定システムと自動化機器、パンチサイズのリアルタイム測定、平坦性、穴の精度、不適合製品の自動クリアランス。

- 統計プロセス制御により、生産データを分析し、スタンピングパラメーターの動的調整(圧力、速度、温度)を防ぎ、バッチ偏差を防ぎます。

2。材料特性の調整

最高の材料グレード(AL6061など)と厚さ(0.1〜5mm)を金属パンチ(自動車用シートメタルおよび電子コンポーネントなど)の適用に一致させ、材料の延性が不十分なためリバウンドまたは割れを避けます。

フルプロセス品質管理システム

1。ISO 9001およびIATF 16949認証

- 厳密には、自動車部品の業界標準に従って、テストの100%が、原材料が保存されている時間から完成品が保管されていないまでに実行され、キー寸法の測定精度はμレベル(0.001mm)に達します。

- 顧客検証の安全性を確保するために、サイズのレポート、材料認定、パフォーマンステストデータを含む、生産部品の承認プロセスドキュメントを提供します。

2。リバースエンジニアリングと迅速なフィードバック

顧客フィードバックの精度のために、障害分析は座標測定機を使用して実行され、改善スキームデバッグサイクルを短縮するために48時間以内に提供されます。

まとめ

金属スタンピングは、現代産業のコアテクノロジーであり、金属シートを高精度の金属スタンプに効果的に変換できます。プロセスフローには、設計の最適化、材料適応、カビ製造、スタンピングの生産と再処理が含まれます。各ステップには、厳格な耐性と変形制御が必要です。材料の硬度は、ダイの摩耗と裂傷、プロセス調整パラメーターの選択、完成品の品質に直接影響します。

超高度では、超精度がありますスタンピング装置金型テクノロジーフルプロセス品質管理システムJS Companyは、金属スタンピング耐性が±0.005mmに制御され、材料の利用が92%以上に増加することを保証します。

同時に、持続可能な製造慣行を通じてエネルギー消費と廃棄物を削減します。製造に効率的で信頼性が高く、費用対効果の高いソリューションを提供することは、精密な製造における金属スタンピングのかけがえのない役割を強調しています。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.金属スタンピングにはどのようなツールが必要ですか?

高精度ダイ、プレス、ツール、潤滑剤、クランプデバイス、品質検査機器などが含まれます。金型は形状の精度を保証し、プレスはパンチ圧力を提供し、ツールの切断を完了し、潤滑剤が摩擦を減らし、固定プレートを固定し、テスト装置は寸法の一貫性を保証します。

2。スタンピングに適した材料は何ですか?

一般的な材料には、ステンレス鋼、アルミニウム、銅、鋼板などが含まれます。延性、腐食抵抗、コストの要件を考慮して、厚さ(0.1〜5mm)および強度を製品の目的に従って選択するものとします。

3.スタンプされた部品は追加処理が必要ですか?

スタンプされた部品は通常、外観、錆耐性、または機能的互換性を改善するために、BURR除去、研磨、または表面処理を必要とします。治療は製品の目的に依存します。たとえば、電子部品には高精度の研磨が必要であり、自動車部品にはしばしば抗腐食性コーティングが必要です。

4.金属の刻印の結果は何が速くなりすぎていますか?

高速スタンピングは、慣性による材料の引き裂きまたはカビの衝撃損傷を引き起こす可能性があります。通常、ステンレス鋼のスタンピング速度は50〜80倍のパミニュートで制御されますが、アルミニウムは、材料の閉鎖性に応じて、最大120倍のパミニュートを増やすことができます。