Stamp Metalは、近代的な製造業の中核プロセスとして、自動車、電子機器、航空宇宙、その他の分野で生産方法を高効率、高精度、幅広い適応性を常に再構築しています。ダイデザインテクノロジーの深い融合を通して、スタンピングテクノロジー従来の大規模な製造から、マイクロメートルレベルの精密な複雑な湾曲表面形成から軽量材料まで、精密なインテリジェント製造、精密なインテリジェントな製造に至るまで進んでいます。

との共同イノベーションCNC加工、3D印刷と熱処理は、単一の技術の制限を克服するだけでなく、グローバルな製造変換とアップグレードのコアを提供する不均一な材料の統合や勾配機能構造などの最先端の製造モデルを生じさせます。

メタルスタンピングとは何ですか?

金属スタンピングは、一種の高度な製造技術です。金属スタンプとプレスを組み合わせることにより、金属板を特定の形状に効果的に処理できます。通常、高硬度合金鋼は、大量生産における部品の一貫性と表面品質を確保するために使用されます。

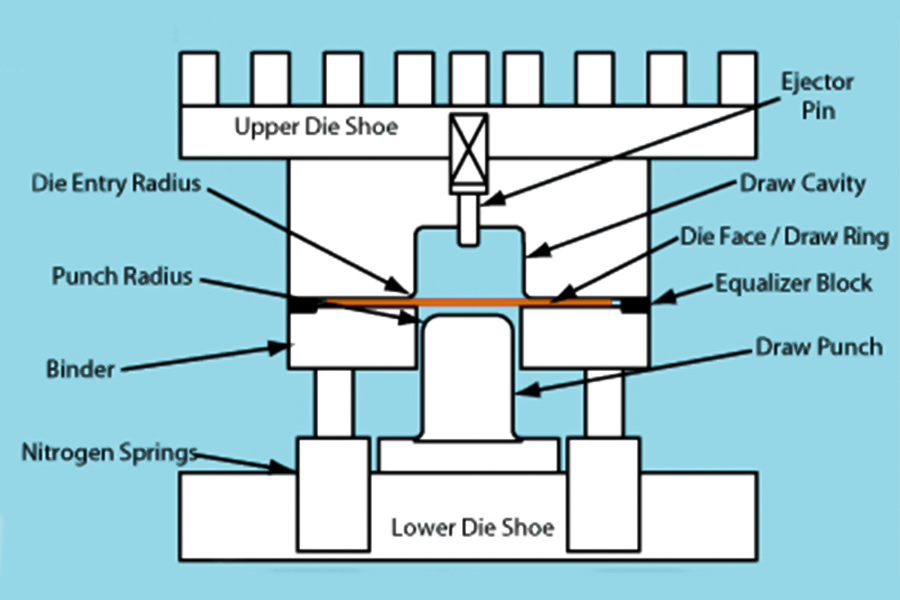

ダイの核は、金属圧力、せん断の正確な構造を使用することです。曲げ、ストレッチングおよびその他の変形プロセス、自動車、電子機器、家電製品、その他のフィールドで広く使用されています。

従来の鋳造プロセスと比較して、メタルスタンピングには、特に大規模生産に適した高効率、省エネ、低コストの利点があります。金型の設計とスタンピングパラメーター(パンチの圧力や速度など)を最適化することにより、材料の利用を大幅に改善し、その後の処理手順を削減できます。

刻印された金属の処理手順は何ですか?

Metal Stampedは、ダイとプレスの組み合わせを介して、金属シートを事実上精密部分に変換するプロセスです。これがコアの手順を紹介します。

1。材料の準備

製品設計の要件に従って、金属シート(アルミニウム、鋼、銅など)を選択し、厚さと仕様を決定します。この段階では、その後のスタンピングプロセスの安定性と完成品の品質を確保するために、材料の延性、強度、および表面状態を考慮する必要があります。たとえば、車のカバーは通常、非常に順応性の高い合金シートを使用しますが、電子コンポーネントケーシングは耐食性を改善するためにステンレス鋼を好みます。

2。メタルスタンプの設計と製造

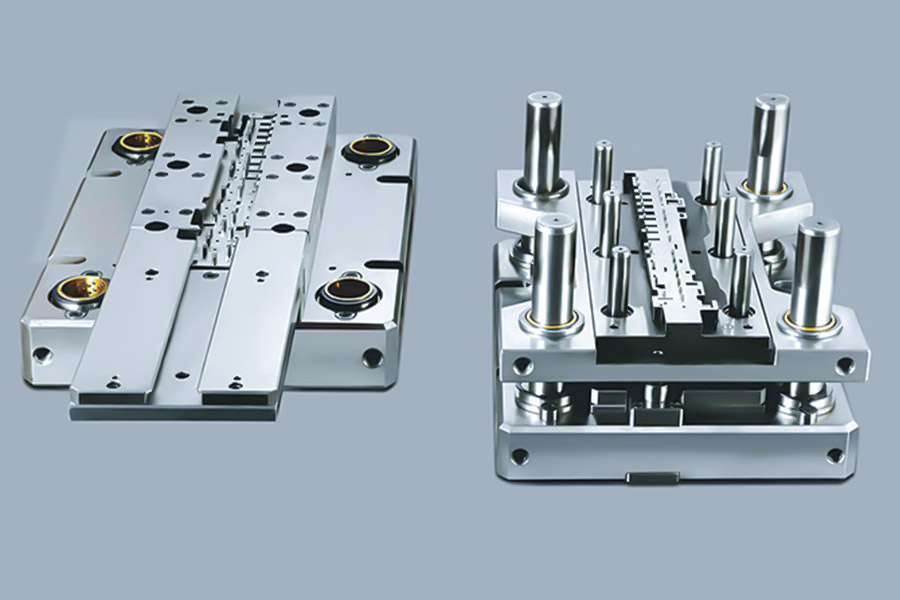

- 金型開発:エンジニアは、パンチ、ダイ、ガイドメカニズムなど、3D図面に基づいて金属スタンプを設計します。JS精密金型には、精密±0.005mmでCNC加工またはワイヤー切断が必要です。

- テストダイの検証:正式な生産前にダイをテストし、金型クリアランスを調整し、ダイスピードおよびその他のパラメーターを調整して、ダイパーツがサイズを満たしていることを確認し、表面の品質要件。

3。金属のスタンピング

これは、プレスを使用してダイを駆動して以下を完了することにより、金属板に圧力をかけるコアプロセスです。

- スタンピング:材料の分離、穴や輪郭の作成(ネームプレート、端子など)。

- 曲げ:金属板の角度を変更します(例:U字型ブラケット)。

- 描画:自動車燃料タンクなどの中空または複雑な表面を形成する。

- ジョイントスタンピング:複数のプロセス(スタンピングや曲げなど)は、効率を改善するために単一の成形で実行されます。

4.ポスト処理処理

- Burr除去:研削、レーザー、または化学処理による端から鋭いバリを排除する。

- 表面処理:めっき(錆防止)、スプレー(装飾)、陽極酸化(耐摩耗性の強化)など。

- 熱処理:機械的特性を改善するための高強度鋼部品の消光または抑制。

5。品質管理

- 寸法測定:CMMを使用して、臨界サイズの許容値(±0.01mm)が検証されました。

- 外観検査:手動機器または自動機器を使用して、傷、変形、色の違いなどを検出します。

- 機能テスト:テスト挿入力、抽出力、導電率精密コンポーネント(電子コネクタなど)。

金属スタンピングの金型設計を通じてスタンピング効率を最適化する方法は?

1。高性能メタルスタンパー材料の選択の選択と製造

- 材料のアップグレード:高硬度、高い耐摩耗性耐性ツールスチール(SKD11、ASP23など)または粉末冶金鋼鋼の採用、金型の寿命を何百万回も延長し、摩耗によるダウンタイムとメンテナンス時間を短縮します。

- モジュラー設計:ダイを独立して交換可能なインサートに分離し、脆弱な部品を個別に維持し、スクラップ全体を避け、メンテナンスコストを削減します。

- 熱処理の強化:ダイ(HV> 600)の表面硬度は、窒素押出と真空消光によって改善されますが、亀裂を防ぐためにコアの靭性が維持されます。

2.複合スタンピングプロセス設計におけるスタンピング金属の最適化

- マルチプロセス統合:統合パンチング、曲げ、伸縮プロセス(飼料金型など)、スタンピング頻度と手動介入の削減、および生産性の30%〜50%の増加。

- パスの最適化:CAEシミュレーションは、効果のない移動を回避し、スタンピングサイクルを短くするためのパンチモーション軌道をシミュレーションします(例:2秒から0.8秒)。

- 同期エンジニアリング:ダイの設計とスタンピング機器のパラメーター(スライダー速度やトン数など)を最適化して、金属シートの滑らかな流れを確保し、カビ妨害のリスクを軽減するために協力します。

3.表面処理と潤滑技術

- カビ表面コーティング:TICN、DLCなどを使用しますコーティング技術、金属プレートとダイの間の摩擦係数(30%-40%)を減らし、burrを減らし、表面の滑らかさを改善します。

- 自己潤滑ダイ:セラミック粒子を含むオイルまたはPTFEコーティングを埋め込み、乾燥スタンピングを実現し、油油汚染を避け、スタンピング速度を改善します。

- 板金の事前処理:潤滑性の性能を向上させ、摩耗を減らすために、金属型のリン酸化と亜鉛メッキ。

4.インテリジェント金型監視とフィードバック

- センサーの統合:金属スタンパーに圧力と温度センサーを埋め込み、リアルタイムでのスタンピング中の応力分布を監視し、異常な変形または骨折のリスクを警告します。

- データ駆動型の最適化:モノのインターネット(IoT)を介してスタンピングデータを収集し、人工知能アルゴリズムを使用して金型摩耗パターンを分析し、事前に計画のメンテナンスを行い、突然のダウンタイムを避けます。

- 適応調整:油圧プレスまたはサーボプレスのリアルタイムフィードバック関数を利用して、さまざまな金属材料のバッチの特性に適応するためのパンチングフォースの動的調整。

5.高速スタンピングと自動化コラボレーション

- 高速精密金型:アルミホイルや超薄型スチールプレートなどの金属をスタンピングするために設計された軽量パンチヘッドは、高速パンチ(速度> 1000回/分)を備えた1分あたり数千回の安定したスタンピングを行います。

- 自動荷重およびアンロードシステム:統合ロボットアームまたは、AGVロジスティクス車両がシームレスにインターフェイスダイとスタンピング機器をインターフェースし、手動の燃料補給時間を短縮します(カビの変化時間<5分)。

- 廃棄物リサイクル設計:金型には、廃棄物ガイドスロットまたは粉砕装置が装備されています。これにより、廃棄物を直接リサイクルラインに輸送し、手動の洗浄時間を短縮し、ラインの連続生産ラインを改善できます。

複雑な湾曲したスタンピング部品のバーフリーの機械加工を実現する方法は?

1.高精度メタリックスタンプデザイン

- 生体模倣カビの輪郭:製品3D表面データに基づいて、ARC遷移を備えたダイブレード(r≥0.5mm)は、ストレス集中点を減らし、物質的な裂傷のリスクを減らすために設計されました。

- 動的圧力補償:センサーの配列は、リアルタイムでスタンピング中の圧力分布を監視するためにDIEに埋め込まれています。圧力は、均一な金属の流れを確保するために、サーボ油圧システム(精度 +5%)によって動的に調節されます。

- 表面の強化:ティアンコーティング(厚さ3〜5μm)またはDLCコーティング(ダイヤモンド様炭素)を使用して、ダイの表面硬度HV3000以上を作り、耐摩耗性を5〜8回増加させ、ブレード摩耗によって引き起こされるバリを減らします。

2。潤滑とプロセスの相乗的最適化

- ナノレベルの潤滑膜:潤滑されたグラフェン(厚さ5μm以下)は、スタンピング前にスタンピングの表面に噴霧され、摩擦係数を0.08未満に減らし、金属接着を効果的に阻害します。

- 等温スタンピング技術:カビの加熱システム(温度制御±1℃)の使用により、材料をオーステナイト状態(たとえば、鋼部分を950°Cに加熱する)を維持すると、塑性変形能力が向上し、バウンスとバリが減少します。

- マルチプロセス複合スタンピング:スタンピング、曲げ、および成形プロセスは同じダイのセットに統合され、スタンピング速度はCNCサーボ型フレーム(調整可能な0.1〜5m/s)によって制御され、複数のアンロードによって引き起こされる位置決めエラーを避けます。

3。材料とプロセスの革新

- 高延性合金:DP780デュアルフェーズ鋼または6061-T6アルミニウム合金は、熱処理(例:固形溶液+老化)を通じて材料の可塑性(伸長≥15%)を増加させることにより骨折のリスクを減らすために選択されます。

- レーザープレフォーミングテクノロジー:レーザーマイクロフォーミングテクノロジー(5-20kW、5-50mm/sスキャン速度)には、複雑な湾曲した金属シート上の事前に形成される曲率プロファイルが含まれ、その後、バリ生成を減らすために研磨する必要があるスタンプが続きます。

- 金属添加剤の製造型:複雑な部品の小さなバッチの場合、3Dプリント金属金型(密度≥99.5%のSLMテクノロジーなど)を使用して、設計の変更に迅速に応答し、試行金型のコストを削減します。

4。検出と再処理のためのクローズドループ制御のコアテクノロジー

- オンラインビジョン検査システム:高解像度の産業カメラ(解像度5μm/ピクセル)と人工知能アルゴリズムを装備し、スタンプされた部分表面欠陥(バリ、傷など)がリアルタイムで検出され、欠陥製品は自動的に分類されます。

- 磁気球体研磨:マイクロスケールバリ処理後、磁気球体液(粘度10-1000cp)が制御され、達成されます非接触研磨(表面粗さRA≤0.05μm)。

- データトレーサビリティプラットフォーム:スタンピングパラメーターの各バッチ(圧力、速度、温度)およびテスト結果を記録し、MESシステムを通じて品質レポートを生成し、継続的なプロセスの改善をサポートします。

製造業で金属スタンピングが重要なのはなぜですか?

金属スタンピングは、基本的で効率的な金属形成プロセスとして、複雑な構造製造、コスト管理、材料の最適化のためのかけがえのないソリューションを提供します。その中心的な利点と値は次のとおりです。

| 重要性 | コア強み | 典型的なアプリケーションシナリオ | 伝統的な職人技との比較 |

| 効率的な大量生産 | 単一のスタンピングは、数千から数万の部品を生成でき、切断よりも10〜20倍効率的です。 | 自動車のボディカバー、コンシューマーエレクトロニクスシェル。 | 従来の鋳造/溶接プロセスは非効率的で費用がかかります。 |

| 高い材料利用率 | 正確なタイプセットとリサイクルにより、材料廃棄物は5%未満で制御され、鋳物よりもはるかに低くなります(15〜20%)。 | 航空機の翼補強リブとエネルギー貯蔵バッテリーケーシング。 | 原材料の消費を削減し、炭素排出量を削減します。 |

| 精度と一貫性 | カビの複製は±0.01mmで、バッチ製品の一貫性は99.9%を超えています。 | 医療チタン合金骨板と宇宙船ファスナー。 | 複雑な部品の切断プロセスの一貫性を確保することは困難です。 |

| 複雑な構造の製造 | 深い描画や湾曲した表面成形など、従来の方法では処理できない部品。 | 自動車バッテリーパックシェル、油圧形成ディーププル部品。 | 複数のプロセスまたは高価な機器が必要です。 |

| 費用対効果 | 金型への1回限りの投資は高くなっていますが、スケーリング後の単一のピースのコストは非常に低いです(たとえば、車のスタンドのスタンピングコストは、射出成形のコストのみです)。 | 家庭用品シェル、産業機器コンポーネント。 | 大規模な生産、クイック結果に適しています。 |

| 順応性 | アルミニウム、鋼、チタン合金などのさまざまな材料を処理でき、ホットスタンピングやレーザープリフォーミングなどのプロセスの拡張をサポートします。 | 高強度の自動車コンポーネント(ホットスタンピング)、マグネシウム合金コンシューマーエレクトロニクスコンポーネント。 | 材料の選択は、プロセス(キャストなど)によって制限されます。 |

| 迅速な反復機能 | ダイ開発サイクルは短い(7〜10日)、アジャイルデザインの変更と小規模なパイロット生産をサポートしています。 | New Energy Auto ComponentsとConsumer Electronics Rapidプロトタイピング。 | キャスト/溶接プロセスダイサイクルは長く、柔軟性は低くなります。 |

JS CompanyのMetal Stamping Serviceは、他のプロセスとどのように協力していますか?

1。スタンピング+CNC精度加工

テクノロジーコラボレーションロジック:

- 最初のスタンピング:スタンピングを使用して、複雑な部品の基本構造(輪郭や穴など)を迅速に形成し、処理サイクルを短縮します。

- CNC精度機械加工:精度精度アセンブリ要件ミクロンスケール(直径0.1mmの糸の穴や不規則な溝など)は、CNC加工によって達成されます。

JSカンパニーの利点:

- 統合された生産ライン:スタンピングマシンとCNC加工センターは、物理的な接続を実現し、ワークの転送時間を短縮します(従来のモデルよりも60%速い)。

- インテリジェントスケジューリングシステム:注文優先順位に応じたスタンピングおよびCNC加工リソースの動的構成により、配信時間を15%〜20%削減します。

2。スタンピング+3D印刷

テクノロジーコラボレーションロジック:

- スタンピング補強構造:金属スタンピングは、ドローン胴体のフレームなどの高剛性メインフレームを形成するために使用されます。

- 3D印刷充填機能パーツ:埋め込まれた3D印刷されたプラスチック/金属部品(センサーコンパートメントや可動性ヒンジなど)は、スタンプ部品の予約されたインターフェイスに埋め込まれています。

LS会社の利点:

- クロスマテリアルデータベース:自分で開発された金属プラスチック複合材料の適応モデル。これは、最適なコラボレーションプロセスパラメーターと自動的に一致します。

- オンラインコラボレーションプラットフォーム:顧客は、スタンピング+3Dプリンティングコンビネーションデザインスキームリアルタイムをプレビューできます。パラメーター化された調整(インターフェイス許容度、材料の厚さなど)をサポートできます。

3。スタンピング +サーマルフォーミング

テクノロジーコラボレーションロジック:

- プリフォーミングのスタンピング:複雑な形(自動車用の事前のBENDING Bピラー部品など)は、最初はコールドスタンピングによって形成されます。

- 熱圧力補強:穀物の洗練と微細構造の再構築は、高温と圧力条件の下で行われ、事前の部分の強度と靭性を大幅に改善します。

LS会社の利点:

- 特許技術ホットプレスダイ:勾配冷却チャネル設計を使用して、ダイライフが3倍増加すると、熱変形速度は0.02%未満です。

- マテリアルデータベースリンケージ:200を超えるメタルシートサーモプレスプロセスパラメータライブラリに組み込まれています。これは、最適化ソリューションを取得するためのキーです。

4。スタンピング+表面処理

テクノロジーコラボレーションロジック:

- スタンピング:部品の基本構造と寸法精度を完成させます。

- 表面処理:メッキ、陽極酸化、PVDコーティングなどを採用し、スタンピングパーツの抗腐食、耐摩耗性、装飾、その他の機能を与えます。

LS会社の利点:

- 全体のプロセス品質制御:スタンピングプロセスパラメーターと組み合わせて、表面処理プロセスのパラメーター(コーティングの接着に直接影響する前処理清潔さなど)を最適化します。

- グリーンプロセス認証:95%以上の回復率を持つ準拠した電気めっき溶液を提供します。

まとめ

金属スタンピングは、製造業のプロセスの選択であるだけでなく、産業アップグレードのための技術的要因でもあります。効率的な生産を通じて精密製造の金属スタンピング、企業は、激しい市場競争において差別化の利点を達成できます。ハードウェアスタンピングテクノロジーの習得は、スケールを追求する自動車メーカーであろうと、イノベーションに焦点を当てた家電会社であろうと、コアの競争力を向上させる鍵となっています。

高精度のダイ開発機能、インテリジェント生産システム、スタンピング+の組み合わせプロセスエクスペリエンスにより、JSは顧客にすべてのワンストップショップを提供しますプロトタイプ検証大量生産の提供に、グローバルな製造業の競争力を高める上で重要なパートナーとなっています。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.複雑な湾曲した部品はスタンピングによって製造されていますか?

もちろん!高度なダイまたは油圧形成技術を通じて、スタンピングは、自動車バッテリーパックハウジングなどの深い引張および曲率の変化を伴う複雑な構造を製造できます。

2.金属スタンピング型の種類は何ですか?

部品の複雑さによれば、パンチダイ(形状の切断)、曲げ(曲げ形状)、伸びダイ(中空の部品形成)、コンポジットダイ(マルチプロセス統合)に分割されます。

3.ホットスタンピングとコールドスタンピングの違いは何ですか?

コールドスタンピング、通常の温度処理、高効率ですが、薄い鋼板に適した材料の延性は限られています。高温(たとえば、900°C)に金属が加熱され、押されたホットスタンピングは、引張強度を50%以上増加させる高強度の鋼構造要素を製造できます。

4。金属スタンピングのサービスライフは何ですか?

金属スタンピング金型は通常、材料の硬度(アルミニウム型のより長いサービス寿命)、プロセスパラメーター(パンチ圧力、速度)、およびメンテナンスに応じて、500,000〜100万型のスタンピングサイクルの寿命を持っています。

リソース