金属スタンピング高度な製造技術であり、プロのダイとパンチを通じて、金属シートを精密金属製品に効果的に変換します。このプロセスでは、材料の選択により、金属スタンピングの性能とアプリケーションのシナリオが直接決定されます。

精密製造の需要が高まっているため、チタン合金やマグネシウム合金などの特別な金属は、航空宇宙および家電フィールドの畑に徐々に浸透しています。の設計と精度メタルスタンパー小さな電子機器から大型車のケーシングまで、幅広いニーズを満たすための材料の可能性をさらに高めます。合理的な選択は、製品の強度、導電率、または気象抵抗を最適化するだけでなく、工業製造における金属スタンピングの鍵である処理損失を減らすことでコストを効果的に制御します。

メタルスタンピングとは何ですか?

金属スタンピングは、金型とプレスを含む金属シートにスタンプするプロセスです。自動車、電子機器、家電製品で広く使用されています。この論文の中核では、高精度のダイを使用して、一度に金属シートを形成するために使用され、複雑な形状とマイクロメーターレベルの許容範囲を持つ金属スタンピングを生成できます。

このプロセスは、材料の利用率を大幅に改善するだけでなく、特に大規模な標準化されたコンポーネントの製造に適した自動生産ラインを通じて生産コストを大幅に削減します。精度の開発によりスタンピングテクノロジー、最新の金属スタンピングは、航空宇宙や医療機器などのハイエンドフィールドでの強度、導電率、腐食抵抗の厳格な要件を満たすことができました。

金属スタンピング材料とは何ですか?

金属スタンプの材料の種類は、処理効果と製品性能に直接影響します。以下は、金属型の材料の一般的な分類と特性です。

1.ステンレス鋼

ステンレス鋼は、金属スタンピングで広く使用されている材料です。耐食性と高強度のため、医療機器や食品加工装置などの衛生基準を必要とするコンポーネントの製造に一般的に使用されます。スタンピングプロセス中、金型と圧力パラメーターを調整することにより、表面の滑らかさを維持し、複雑な形状を高精度で形成できます。

2。アルミニウムとアルミニウム合金

アルミニウムは軽量で扱いやすいです。に適していますの高品質生産電子機器ケーシング、自動車コンポーネントなど延性が良好で、カビの摩耗を減らし、生産効率を向上させることができ、特に体重に敏感なアプリケーションに適しています。

3。銅および銅合金

銅は導電率が高く、電気コネクタとラジエーターの製造に一般的に使用されています。薄壁の銅部品は、高周波溶接またはアセンブリの要件に従って正確なスタンピングプロセスに従って使用できます。

4.カーボン鋼

炭素鋼の強度が高く、低コストがあります。これは、自動車のシャーシとファスナー向けです。処理中、寸法の精度に対するリバウンド変形の影響を避けるために、材料の厚さに従って圧力パラメーターを調整する必要があります。

5。チタン合金

チタン合金は、高温や腐食に耐えることができます。航空宇宙産業の一般的な資料です。硬度が高く、死に対する耐摩耗性が高く、安定した成形用の正確なスタンピング技術と組み合わせて使用する必要があります。

6。亜鉛めっき鋼

亜鉛メッキ表面錆に抵抗することができます。家電パネル、屋根建築材料などで広く使用されています。このプロセスでは、亜鉛層の剥離がコーティングの接着に影響を与えるのを防ぐために、温度と圧力を制御する必要があります。

金属材料を印刷する前に、どのような前処理が必要ですか?

の前処理金属材料スタンピング前は、品質、スタンプ部品の精度と生産性を確保するための重要なステップです。主な前処理プロセスと関連する技術的ハイライトは次のとおりです。

1。材料切断

目的:カールや変形を避けるために、板金を希望のサイズに切ります。

JSテクノロジー協会:精度レーザー切断または切断技術は±0.02mmである可能性があり、ビレットサイズの安定性を確保できます。

| 方法 | 適用可能なソリューション | JSの利点 |

| レーザー切断 | 精密形状部。 | 非接触治療、小さな暑さの影響を受けたゾーン。 |

| コンピューターから逃げます | 大きなパネル素材。 | 残留応力を排除し、99%の平坦性を達成します。 |

2。錆の表面洗浄と除去

使用:油の汚れ、酸化スケール、錆を除去し、カビの汚染やワークピースの接着を防ぐために使用されます。

JSテクノロジー協会:

- 超音波洗浄技術を備えた環境に優しい洗剤(ROHS標準に準拠)を使用してください。

- 自動リン酸/不動態化生産ラインフォービング表面コーティング接着。

| 処理方法 | 役割 | JS環境保護対策 |

| アルカリ脱脂 | グリースを取り外します。 | 廃水処理のコンプライアンス率は100%です。 |

| 力 | 表面の滑らかさを改善します(RA≤0.1μm)。 | ユニット製品あたりのエネルギー消費量を30%削減します。 |

3。豪華なコーティング

目的:成形摩擦係数(μ≤0.08)を正確に調整し、カビの寿命の30%を超え、表面粗さ以下≤0.8μm。

JS Technology Association:JS材料は、スタンピング効率を最適化するために広く選択されています(50種類以上の品種)(プロジェクトサイクルタイムの短縮)は、特別な潤滑剤との異なる金属の組み合わせに基づいています。

4。ストレスとアニーリングを緩和します

目的:材料の内部圧力を排除し、延性を改善し、スタンプが壊れないようにします。

JSテクノロジー協会:

- 真空アニーリング炉は、酸化を避けるために正確な温度制御(±5°C)を達成します。

- 速い冷却技術プロセスサイクルを短くし、効率を25%増加させます。

| プロセスタイプ | 適用可能なソリューション | JS品質制御指標 |

|

圧力緩和アニーリング

|

コールドローリングスチールプレートスタンピング。 | 残留応力≤30MPa。 |

| 完全なアニーリング | 高強度鋼の形成。 | 粒子サイズの均一性は、ASTM標準に準拠しています。 |

5。正確なキャリブレーションとポジショニング

目的:スタンプ部品の寸法精度と一貫性を確保する。

JSテクノロジー協会:

- 3D Blu-rayスキャナーは、ビレットの形状と位置の耐性を検出し、エラー補正率は98%に達しました。

- 自動給餌システムは、視覚的なポジショニングテクノロジーをポジショニング精度±0.01mmと統合します。

| 技術的手段 | 関数 | JS技術的利点 |

| 光学アライメント | 複雑なアーティファクトポジショニング。 | 自動的に修正され、収量は99.5%に増加しました。 |

| カビの前に押します | 材料の厚さの偏差に耐えます。 | 耐性制御は最大±0.005mmです。 |

JS Companyの前処理技術の利点の概要

| 側面 | 技術的特性 | 顧客収益 |

| 正確な制御 | マルチセンサージョイントコントロール + AIアルゴリズムの最適化。 | 許容範囲コンプライアンス率> 95%。 |

| 効率を向上させます | 完全な自動組立ライン +モジュラープロセス。 | 配送時間を15〜20日短縮します。 |

| コストの最適化 | 廃棄物リサイクルシステム+プロセスパラメーターの標準化。 | 単位コストを12〜18%削減します。 |

| 環境コンプライアンス | クリーン生産 +廃棄物資源の100%利用。 | EU環境指令を遵守しました。 |

上記の前処理プロセスを通じて、JS Companyはの正確性と品質を確保できます刻印された金属製品の最大材料性能を確保しながら製品。

高強度の材料は、スタンプ部品の耐久性をどのように改善できますか?

1.変形に対する強化抵抗

高強度鋼やチタン合金などの高強度材料は、高収量と引張強度を持ち、動的荷重下での金属スタンプの変形抵抗を大幅に改善できます。たとえば、高強度鋼のスタンピング後、カーシャーシコンポーネントの衝撃的な再構成はBV 40%を増加させ、eftectvelv avoicina statiaueはbv ona-term振動を引き起こします。

2.疲労寿命を拡大します

高強度材料の結晶構造は密なものであり、亀裂伝播を遅らせる可能性があります。航空機のエンジンブレードで使用されるチタン合金スタンピングなどの金属スタンプでは、疲労寿命は従来の材料の2〜3倍に達し、高周波の機械的応力サイクリングの質問を満たすことができます。

3.抵抗の最適化

高炭素鋼や表面硬化などの高強度材料は、HV以上などの硬度を高めることで摩擦損失を減らすことができます。たとえば、炭素鋼が金属スタンプに使用される場合、ギアメタルスタンプの耐摩耗性が60%増加し、サービス寿命が長くなり、メンテナンス頻度が低下します。

4。耐食性の改善

高強度材料(ステンレス鋼など)は、酸とアルカリの耐性と酸化抵抗の固有の特性を持っています。たとえば、沿岸装備用のメタリックスタンプには、316リットルのステンレス鋼が刻印されており、腐食の兆候なしに10年以上塩スプレー環境で維持できるため、交換コストが大幅に削減されます。

5.重量と強度のバランス

7075などの高強度のアルミニウム合金は、強度を保持しながら軽量です。メタリックスタンプで使用すると、構造の安定性を維持しながら体重を減らすことができます(たとえば、自動車成分の場合)。それらは、体重の感度と高い耐久性が必要な適切な発現です。

6。温度適応性の向上

チタン合金およびその他の材料は、高温(> 400°C)または低温(<-50°C)で強度を維持し、極端な条件下で着実に機能することができます。

技術的な実装パス

| 材料タイプ | 強度インデックス | 典型的なアプリケーションソリューション | 耐久性の改善効果 |

| 高強度鋼(HSS) | 降伏強度≥800mpa | 車の衝突ビーム、ギア。 | サービス寿命を50%から200%延長しました。 |

| チタン合金(TI-6AL-4V) |

900mpa以上の引張強度

|

航空コンポーネント、インプラント。 | 疲労寿命を2〜3回延長します。 |

| 高強度アルミニウム合金(7075) |

引張強度≥570mpa

|

ドローンフレーム、3cシェル。 | 減量は30%でしたが、強度は同じままです。 |

適切な高強度材料を選択し、それを精度と組み合わせることによりメタリックスタンプスタンプされた部品の全体的な耐久性は大幅に改善され、長期的な信頼性に関する業界の厳格な要件を満たすことができます。

ステンレス鋼スタンプ部品の錆処理を防ぐ方法は?

1。汚染物質の表面洗浄と除去

用途:酸化物膜の損傷を避けるために、油を除去し、液体、金属の破片、およびその他の汚染物質をスタンピングプロセスで除去します。

JS測定:

- アルカリ脱脂剤と超音波洗浄プロセスの組み合わせを使用して、SA2.5レベル(ISO標準)の清潔さを実現しました。

- 自動化されたリン酸塩/パッシブ化生産ラインに均一な保護層を形成する処理された表面。

主な操作:

- スタンピング直後に表面油の汚れをきれいな布で磨きます。

- ストレス腐食や亀裂を防ぐために、塩酸などの塩素含有溶媒が禁止されています。

2。化学的不動態化治療

目的:ステンレス鋼の酸化物膜の密度と腐食抵抗を改善するため(Cr₂o₃)。

JS測定:

- 環境に優しいパッシングソリューション(六価クロムがない)は、ROHSの基準を満たしています。

- 240時間以上(標準的な304ステンレス鋼)を超えて、塩スプレーテストを受動的にしました。

プロセスパラメーター:

- 温度:通常〜50°C(材料を調整)。

- 時間:15〜30分。

治療後:純水ですすぎ +乾燥して、残留物を確保しないでください。

3。物理保護コーティング

目的:高湿度や化学媒体などの特別な環境のための物理的な分離層。

JS測定:

- 電気泳動コーティング:エポキシ樹脂コーティング、最大500時間までの塩耐性スプレー時間。

- PVD真空コーティング:堆積窒化クロムフィルム、硬度HV 2000+、耐摩耗性の増加。

4。構造設計とプロセスの最適化

目的:ストレス集中、表面損傷、腐食リスクを減らす。

JS測定:

- 傷の刻印を避けるために、ダイ表面のハードクロム(RA≤0.1μm)。

- 油圧形成材料への負担を軽減するために、従来のスタンピングの代わりに使用されます。

デザインのハイライト:

- 丸い遷移:鋭い角度によって引き起こされるストレス集中を避けてください。

- 排気設計:刻印された部品内の液体の蓄積は避けてください。

5。環境管理とメンテナンス

目的:外部腐食源をブロックし、錆予防時間を延長します。

JS測定:

- 貯蔵環境:一定の温度と湿度倉庫(水分≤60%)。

- 輸送保護:ポリエチレンフィルムに包まれ、乾燥剤、湿気、錆で満たされています。

- 定期的なメンテナンス:毎月表面状態を確認し、プロのステンレス鋼の洗浄で小さな錆スポットを処理し、溶接領域の局所的なパッシベーションを修復します。

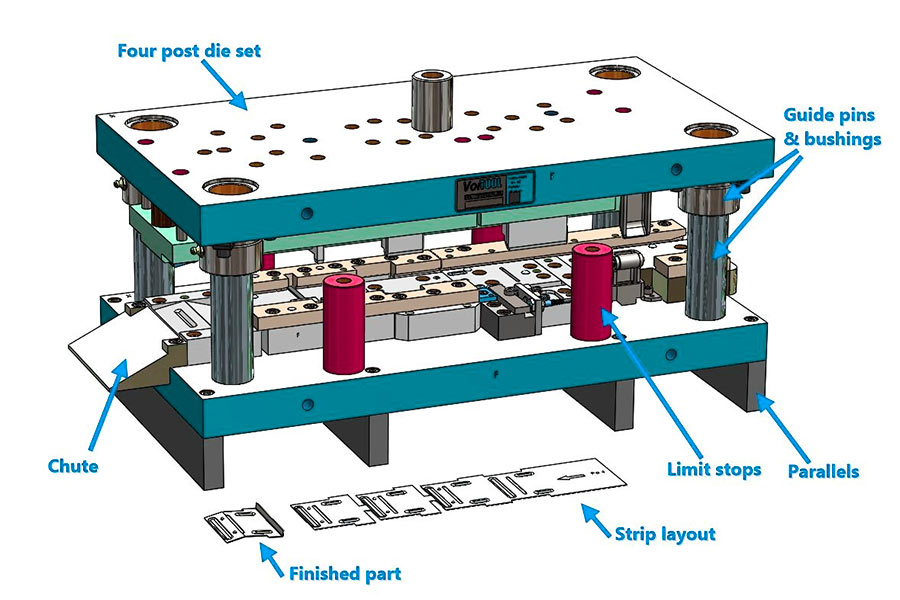

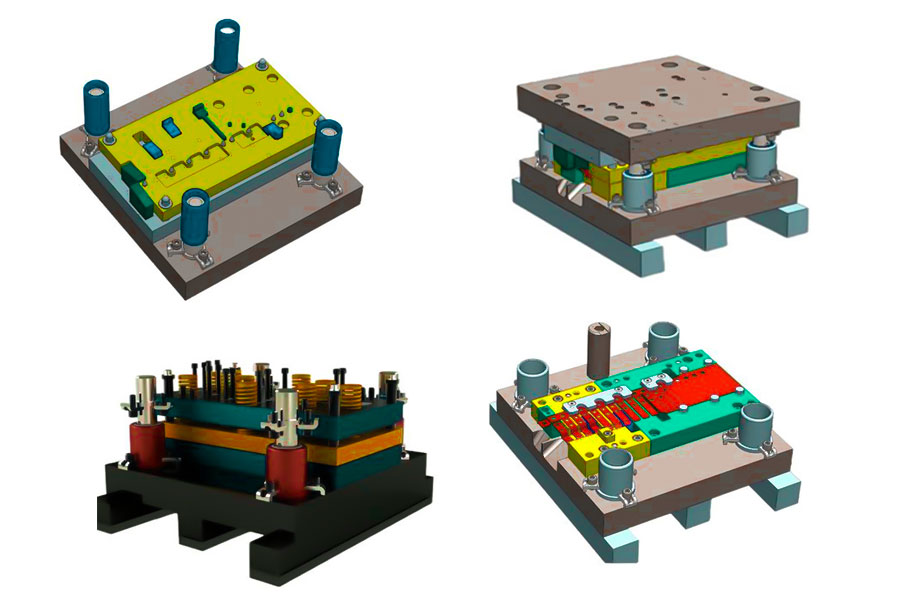

不規則な部品のスタンピング金型を設計するのは何ですか?

不規則な部品のスタンピングダイデザインの司法官には、多くの技術的課題が含まれており、精密製造体験と革新的なソリューションの組み合わせが必要です。特定の困難と、JSカンパニーの対応戦略が次のとおりです。

1。構造の複雑さによってもたらされる設計上の課題

難しさ:

- スプリットダイのデザイン:不規則な部品は通常必要です多キャビティダイまたは、金型の複雑さが高いスライダー構造(たとえば、車のカバーのための7-8スライダーリンケージ)。

- コア抽出器:深部ストレッチングまたは横方向のコア抽出部品の場合、精密コアが必要です。そうしないと、カビの詰まりやサイズの偏差が発生する可能性があります。

- カビの強さ:複雑な構造はストレス集中を起こしやすく、剛性を改善するためにトポロジーの最適化が必要です。

対応戦略:

- 主要なコンポーネントのモジュラー設計と個別の製造。

- DIEの力分布はFEAによって最適化されています。

2。材料の利用とレイアウトの最適化

難しさ:

- 不規則な部品はレイアウトプロセスを無駄にする傾向があり、その結果、材料利用率は60%未満になります。

- 複雑な輪郭には、スタンピングシーケンスと変形制御のバランスが必要です。

対応戦略:

- サンプルは自動的に最適化され、AIアルゴリズムを使用して配置されます。

- ユニバーサルエッジ切断技術廃棄物を減らします。

3。精度制御と寸法安定性

難しさ:

- 不規則な部品の許容値(たとえば、電子コンポーネントスタンド±0.02mm)が厳密に必要です。

- 反動によりサイズバイアスが発生します(ステンレス鋼の反動速度は8%〜12%です)。

対応戦略:

- リアルタイムのオンライン検出システム(CCD+レーザー範囲)。

- ダイの表面は、リバウンド補償アルゴリズムアルゴリズムによって変更されます。

4。カビの耐用年数と耐摩耗性

難しさ:

- 不規則な部品のスタンピング頻度は限られています(通常の金型のサービス寿命の500000倍、非常に要求の厳しい部品のサービス寿命を超えています)。

- 硬い合金とカビ鋼の溶接プロセスは困難です。

対応戦略:

- 表面硬化(TDコーティング、PVDコーティングなど)。

- 摩耗領域はによって修理されましたレーザークラッディング。

5。トライアルモードのコストと効率

難しさ:

- 不規則な部品には長いテストダイサイクルがあり、1ピースあたり10000元以上の費用がかかります。

- 従来の試行錯誤の方法は、問題の根本原因を迅速に見つけることが困難です。

対応戦略:

- デジタルツインテクノロジーは、スタンピングプロセスをシミュレートします。

- 迅速なプロトタイピング金型(3D印刷)検証サイクルを短縮します。

JS Companyは、スタンピング材料の使用率をどのように最適化しますか?

1。インテリジェントレイアウトデザイン

技術的手段:

- 人工知能アルゴリズムは、スタンプ金属をインテリジェントに配置し、最も最適なネストスキームを自動的に計算するために使用されます。

- ステップ/IGESおよびその他のフォーマットファイルのアップロードのサポートでは、システムは部品の輪郭を自動的に認識し、レイアウトを生成します。

効果:材料利用率は、業界平均の85%から92%を超える(特に不規則な部品)に増加しました。廃棄物を減らし、注文あたり材料を約15%から20%節約します。

2。残留材料のリサイクルおよび再利用システム

技術的手段:

- 完全に自動化された廃棄物選別装置は、金属スクラップのスタンピングなど、リサイクル可能な金属製の破片のリアルタイム分類のために提供されます。

- 残りの材料は、熱圧迫プロセスによって小さなスタンピング部品に処理されます。

効果:持続可能な生産の基準を満たす、a非鉄金属回収率は最大98%で、年間原材料調達コストが100万を超えて削減されます。

3。モジュラープロセス、柔軟な生産ライン

技術的手段:

- 複雑な部分は、標準化されたサブモジュール(穴や曲げ領域など)に分解され、均一な金型を使用したバッチ処理が分けられます。

- さまざまなスタンプ金属部品のシームレスな切り替えは、Rapid Die変換システムを通じて達成され、切り替え時間は15分以内です。

効果:リードタイムが30%短く、多変量の少量の材料損失が10%少ない。

4。材料の特性と一致するデータベース

技術的手段:

- 厚さ、延性、回復力などのパラメーターを含む50を超える金属材料のデータベースがあります。

- 不適切な材料の選択による廃棄物を避けるために、自動スタンピングプロセスパラメーターが生成されます。

効果:高強度鋼(430ステンレス鋼など)スタンピング資格率は99.5%に増加し、リワーク廃棄物を減らしました。

5。デジタルシミュレーションと仮想デバッグ

技術的手段:

- オートフォームソフトウェアは、スタンプ金属のスタンピングプロセスをシミュレートし、しわや骨折などの欠陥を予測するために使用されます。

- カビの表面は仮想デバッグによって最適化され、DIEの物理テストの数が減少します。

効果:金型初期検査の100%合格率、100%試行金型サイクル。

まとめ

金属スタンピングの分野では、材料の選択が金属スタンプ製品の性能と品質を直接決定します。アルミニウム合金からステンレス鋼まで、各材料は、独自の特性を持つさまざまな産業の精度のニーズを満たしています。

JS Companyには、高度な金属スタンプテクノロジーと、顧客のニーズに応じて50を超える金属材料を選択する柔軟性があります。スタンプされた金属の精度レベルは、最適化することにより±0.005mmです金型デザインおよび生産プロセス。それが車の覆いの耐性であろうと医療機器の腐食抵抗であろうと、JSのプロのチームは、顧客向けの完全に機能的で費用対効果の高い金属スタンピングソリューションを作成することができます。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.ステンレス鋼スタンピング部品の利点は何ですか?

ステンレス鋼スタンピング部品は、耐食性、耐摩耗性、高強度です。これは、家電製品、医療機器などでの長期使用に適しています。

2.何です材料と良い延性?

アルミニウム合金、銅合金、真鍮、金、銀、アルミニウムなどの純粋な金属を含むこれらの材料は、簡単に形作り、複雑なスタンピング部品処理に適しています。

3.厚さはどうですかのメタルシートはスタンピング効果に影響しますか?

薄いプレートは変形しやすいですが、強度は低いです。精密部品に適しています。厚いプレートには、より大きなパンチング力が必要であり、Burrになりやすく、構造成分に適しています。ダイのクリアランスと圧力パラメーターは、材料の延性に応じて調整する必要があります。

4.材料に関連する金属スタンピング部品の寸法精度ですか?

これに密接に関連しているため、材料の延性、跳ね返り、均一性は、成形の安定性に直接影響し、カビの設計とプロセスパラメーターの最適化を通じて制御する必要があります。