I servizi di fresatura CNC possono rappresentare un elemento fondamentale della produzione di precisione.

Quando il successo o il fallimento di un progetto dipende dalla selezione della supply chain, una decisione sbagliata può comportare perdite significative. Scegliere il giusto fornitore di fresatura CNC per il tuo progetto critico è un passo decisivo per garantire il successo finale, che si tratti di consegna urgente di componenti chiave per droni entro 72 ore, di componenti di precisione per apparecchiature mediche che richiedono tolleranze estremamente elevate di ± 0,005 mm o di controllo dei costi garantendo al contempo la qualità per grandi quantità di componenti di rivestimento.

Considerando i numerosi produttori di fresatrici CNC disponibili sul mercato, come è possibile determinare la loro effettiva capacità e garantire che i componenti fresati CNC soddisfino la precisione e le prestazioni richieste?

Questa guida esaminerà l'intero processo, dall'analisi tecnica al processo decisionale, per scoprire perché un vero fornitore di soluzioni può essere la tua estensione di produzione di fiducia.

Riepilogo delle risposte chiave

| Dimensioni di considerazione fondamentali | Sfide comuni Idee sbagliate | Soluzioni professionali di JS Precision |

| Valutazione della capacità tecnica | Concentrarsi esclusivamente sulla quantità di macchine, senza considerare la tecnologia di processo e le competenze ingegneristiche. | Dotata di macchine utensili all'avanguardia con capacità da 3 a 5 assi, abbinate ai migliori processi possibili per garantire la produzione di componenti complessi con successo fin dal primo tentativo. |

| Precisione e garanzia della qualità | Confondere le capacità e le specifiche delle macchine utensili con l'effettiva abilità di lavorazione e non considerare il controllo qualità complessivo dall'inizio alla fine. | Grazie alla nostra simulazione CAM e alla fresatura CNC ad alta precisione e rigidità per l'ispezione con macchina di misura a coordinate, possiamo garantire tolleranze prevedibili e qualità tracciata. |

| Efficienza dei costi e della risposta | Confronta solo il preventivo iniziale, ignorando i costi nascosti e i rischi di ritardo | Disponiamo di un'analisi completa dei costi delle fresatrici CNC con un link di risposta rapida per richieste urgenti. |

| Profondità del valore della collaborazione | Trattare i fornitori come esecutori di ordini e non sfruttare il loro potenziale di ottimizzazione ingegneristica. | Coinvolgimento precoce nell'analisi DFM, ottimizzazione della progettazione per migliorare la producibilità, ridurre i costi totali e fornire valore complessivo oltre l'elaborazione. |

Punti chiave

- La vera capacità si trova nella conoscenza dei processi o nell'esperienza ingegneristica, piuttosto che nella semplice osservazione delle macchine.

- L'elevata precisione costante è dovuta a un processo metodico che coinvolge CAM ad alta tecnologia, macchine utensili di alta qualità e ispezione.

- L'ottimizzazione dei costi totali deve tenere conto di fattori quali l'efficienza produttiva, la qualità e la risposta del fornitore.

- Il modo migliore per gestire i rischi e i costi delle fresatrici CNC sarebbe la collaborazione tra progettazione e produzione nelle fasi iniziali.

Come scegliere i servizi di fresatura CNC? Analisi completa dell'esperienza pratica di JS Precision

JS Precision è un'azienda con 15 anni di esperienza nella fresatura CNC che ha servito oltre 5000 clienti in 12 settori principali, tra cui l'industria aerospaziale, le apparecchiature mediche e l'elettronica di consumo.

I nostri standard di servizio seguono rigorosamente i requisiti del sistema di gestione della qualità ISO 9001:2015 , una specifica autorevole riconosciuta a livello internazionale per il controllo della qualità della produzione.

Ora abbiamo completato la lavorazione di componenti aerospaziali in leghe complesse di titanio con una precisione di lavorazione di ±0,008 mm e superato le difficoltà nella lavorazione ad alta efficienza di gusci in lega di alluminio per un cliente del settore automobilistico a nuova energia, riducendo i tempi di lavorazione del 30%.

Tutte queste esperienze ci hanno permesso di acquisire una profonda comprensione delle esigenze e delle criticità di ogni settore. Questo tutorial è il frutto delle nostre conoscenze accumulate in oltre mille progetti di successo.

Tutto quanto menzionato qui, che si tratti di valutazione tecnica o gestione del budget, consegna puntuale o collaborazione a lungo termine, può essere dimostrato in progetti concreti. Se hai difficoltà a scegliere i servizi di fresatura CNC, questa guida, ricca di consigli prudenti, è sicuramente affidabile.

Cerchi una soluzione rapida per i tuoi servizi di fresatura CNC? Ora puoi condividere il componente e le relative specifiche tecniche: il team di JS Precision eseguirà un'analisi gratuita e ti fornirà il preventivo richiesto.

Su quali aree principali è opportuno concentrarsi quando si valutano i servizi di fresatura CNC?

Nella valutazione o nella valutazione di una partnership, l'attrezzatura è essenziale, ma il fattore di successo risiede nel sistema tecnologico di base. Quando si valutano i produttori di fresatrici CNC, è consigliabile leggere le specifiche delle attrezzature nelle brochure, ma è importante approfondire ulteriormente la tecnologia.

Vera manifestazione della profondità tecnologica: capacità di supporto all'ingegneria di processo

Capacità di ingegneria di processo: gli ingegneri di JS Precision saranno in grado di fornire soluzioni per utensili, fissaggi e condizioni di taglio a seconda del materiale e della geometria del pezzo da realizzare.

Possiamo fornire condizioni di lavorazione ottimizzate in base al materiale da lavorare, come l'acciaio inossidabile, variando la velocità di lavorazione e la velocità di avanzamento mediante utensili opportunamente rivestiti.

Competenza nella programmazione e simulazione multiasse: per le parti complesse utilizziamo software CAM avanzati come Mastercam e HyperMill per eseguire una pianificazione efficiente e senza collisioni del percorso e una simulazione completamente realistica, al fine di evitare in anticipo i rischi di lavorazione.

Supporto sistematico alla cultura della qualità

- Risorse di metrologia e collaudo: la nostra azienda è dotata di apparecchiature di collaudo quali macchine di misura a coordinate e interferometri laser, poiché disponiamo di un processo di ispezione dal primo all'ultimo pezzo che garantisce che i componenti fresati CNC soddisfino gli standard richiesti in termini di qualità.

- Standardizzazione e documentazione: i processi e le procedure di ispezione della qualità sono ben specificati e tracciabili. Ciò è possibile per la produzione di massa.

Conquistare la geometria complessa: in che modo i servizi di fresatura CNC professionali possono gestire lavorazioni complesse multiasse?

Dalle giranti agli alloggiamenti completamente integrati, la produzione di componenti complessi è il luogo in cui le competenze di un fornitore vengono messe alla prova per trasformare macchine di fascia alta in prodotti finiti. I servizi di fresatura CNC specializzati sono in grado di contrastare le difficoltà di lavorazione di componenti dalla geometria complessa.

Una catena di precisione dalla programmazione all'esecuzione

1. Tecniche CAM migliorate e percorsi utensile ottimizzati: attraverso metodi come la connessione continua a cinque assi e la fresatura trocoidale, manteniamo la levigatezza delle superfici e garantiamo un'efficiente rimozione dei materiali.

2. Dispositivi di fissaggio per pezzi irregolari e segnali in macchina: utilizziamo dispositivi di fissaggio dedicati per pezzi irregolari e segnali in macchina per la verifica della posizione del pezzo prima della lavorazione, assicurando che le dimensioni siano corrette.

Affrontare le sfide legate ai materiali e alle vibrazioni

1. Lavorazione speciale per materiali difficili da lavorare: per materiali difficili da lavorare come leghe di titanio e leghe ad alta temperatura, utilizziamo processi di raffreddamento ad alta pressione e di taglio a velocità variabile per controllare il calore di taglio e la forza di taglio, prevenendo così la deformazione del materiale.

2. Controllo dinamico della stabilità: utilizziamo la compensazione assiale della profondità di taglio e portautensili con proprietà di smorzamento delle vibrazioni per eliminare le vibrazioni durante la lavorazione di componenti con pareti sottili.

Figura 1 Le fresatrici CNC possono funzionare su più assi, rendendo possibile la lavorazione di parti con forme e caratteristiche complesse.

Quale livello di tolleranza possono raggiungere in genere i tuoi pezzi fresati CNC?

Le tolleranze rappresentano una sorta di contratto tra progettazione e produzione. Per progettare in modo efficace e con una conoscenza ragionevole, è consigliabile conoscere questi intervalli tipici di capacità. Diversi componenti fresati CNC, insieme alle precise opzioni di fresatura CNC, possono differire notevolmente in termini di tolleranza.

Lo standard ASME Y14.5-2009 , una pubblicazione dell'American Society of Mechanical Engineers (ASME), che stabilisce standard specifici per l'etichettatura delle tolleranze delle parti meccaniche e per le tolleranze di ispezione, viene rispettato integralmente nel nostro processo di controllo delle tolleranze.

Intervallo di tolleranza standard e realizzabile

| Tipo di lavorazione | Materiale utilizzato | Intervallo tipico di tolleranza | Caratteristica di tolleranza speciale |

| Fresatura generale | Lega di alluminio | ±0,025 mm | ±0,0125 mm |

| Fresatura ad alta precisione | Vari metalli/plastiche | ±0,005 mm | ±0,003 mm |

Fattori importanti che influenzano i livelli di tolleranza finale

- Proprietà dei materiali e gestione del calore: la deformazione durante il taglio varia significativamente da un tipo di materiale all'altro. La tolleranza di taglio dell'acciaio inossidabile è più ampia di quella della lega di alluminio, poiché l'acciaio inossidabile presenta un elevato attrito di taglio e una bassa dissipazione del calore.

- Geometria delle caratteristiche e accessibilità degli utensili: è più difficile controllare con precisione le pareti interne di fori e cavità profondi rispetto alle pareti esterne, perché le lunghezze maggiori degli utensili li rendono più flessibili e sensibili alle vibrazioni.

Vuoi sapere se il progetto del tuo componente può essere lavorato con elevata precisione? Carica i disegni dei tuoi componenti su JS Precision e ti verrà fornito un piano d'azione completo per quanto riguarda l'applicazione delle tolleranze relative al tipo di materiali e strutture utilizzati nei componenti fresati CNC.

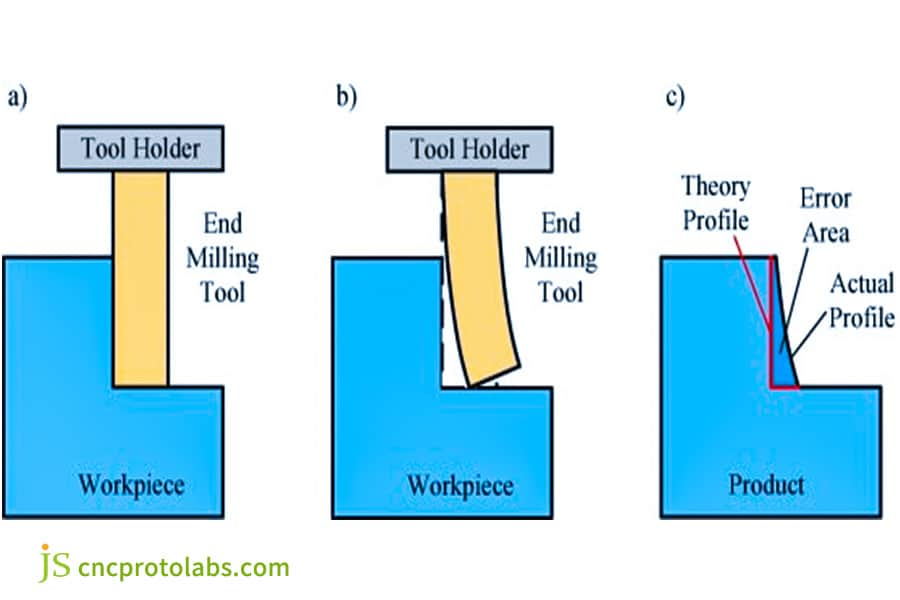

Figura 2 Quando la forza di taglio provoca una leggera flessione dell'utensile o del pezzo in lavorazione, si verificheranno errori dimensionali.

Quali sono le tecnologie dietro le quinte per ottenere una fresatura CNC di precisione affidabile?

La qualità non è un caso, ma richiede una serie di interventi tecnologici mirati. Una fresatura CNC di buona precisione non richiede solo un supporto tecnologico, ma è anche legata al costo della fresatrice CNC .

Il ruolo fondamentale delle prestazioni delle macchine utensili

- Struttura ad elevata rigidità e stabilità termica: queste sono le basi fisiche per garantire la stabilità di precisione. La lavorazione ad elevata rigidità riduce le vibrazioni di taglio, mentre la stabilità termica previene il degrado della precisione dovuto alle variazioni di temperatura. Questo aspetto è rilevante per il valore che la macchina può offrire a lungo termine e per il costo della fresatrice CNC.

- Sistema CNC e di feedback avanzati: il sistema CNC a risposta altamente dinamica, i motori lineari e il reticolo ottico a circuito completamente chiuso sono combinati nel "sistema nervoso" che garantisce la precisione del contorno in una risposta rapida ai comandi di programmazione.

Gestione avanzata della catena di processo

- Gestione dell'intero ciclo di vita degli utensili: dalla scelta di utensili di qualità all'esecuzione del bilanciamento dinamico, fino al monitoraggio dell'usura degli utensili, ogni processo è regolato meticolosamente per garantire che il processo di taglio rimanga sempre ottimale.

- Simulazione digitale dell'intero processo: verifica di un processo completo, dalla programmazione al movimento della macchina e alle forze di taglio in un ambiente di simulazione virtuale, attenuando in modo proattivo i rischi quali collisioni e tagli eccessivi.

Vuoi sapere come ottenere servizi di fresatura CNC di precisione e stabilità attraverso l'ottimizzazione tecnologica? Organizziamo una dimostrazione tecnica con JS Precision. Ti illustreremo l'effettivo impatto applicativo delle nostre tecnologie di base e ti offriremo consulenza specialistica su come risparmiare sui costi e migliorare l'efficienza.

Figura 3 Eseguire regolarmente la manutenzione e l'aggiornamento degli utensili da taglio per garantirne l'affilatura e l'efficienza e ridurre gli errori causati dall'usura degli utensili.

Corsa contro il tempo: come possono i produttori affidabili di fresatura CNC rispondere alle esigenze urgenti?

Il mercato è in continua evoluzione, il che significa che la domanda di prototipazione rapida o di riassortimento della produzione è un requisito crescente. La flessibilità di un fornitore è fondamentale per la sostenibilità della supply chain: un buon produttore di fresatrici CNC può garantire la consegna anche in caso di calamità.

Meccanismo di risposta rapida sistematica per garantire le esigenze di lavorazione CNC di emergenza

- Capacità riservata Fast Track: la capacità delle macchine utensili e le finestre di progettazione sono riservate specificamente agli ordini ad alta priorità in piccoli lotti, consentendo un rapido monitoraggio degli ordini ad alta priorità.

- Libreria di processi e materiali standardizzati: le soluzioni pronte all'uso per materiali e processi standardizzati riducono il tempo necessario per la preparazione dei processi, poiché non è più necessario progettare i processi per i materiali standardizzati.

Collaborazione interna ed esterna realizzata in modo efficace

- Comunicazione di progetto semplice: assegnare un project manager per ordini urgenti che comunichi direttamente con le rispettive unità di produzione e controllo qualità dell'azienda e che quindi richieda meno livelli di processo decisionale.

- Rete di filiera stabile: reti di approvvigionamento rapide e partnership con fornitori di materiali e utensili di alta qualità consentono una consegna efficiente dei materiali e prevengono ritardi nella produzione.

Dietro il preventivo: come confrontare le proposte di diversi produttori di fresatrici CNC?

Un preventivo esperto racchiude una visione d'insieme di competenza tecnica e integrità aziendale. Padroneggiare l'analisi dei preventivi è essenziale per prendere decisioni consapevoli tra i vari produttori di fresatrici CNC e individuare i servizi di fresatura CNC più convenienti.

Comprendere le informazioni approfondite presentate tra virgolette

- Ripartizione dei costi: la ripartizione chiara dei costi di materiali, programmazione, elaborazione, post-elaborazione e gestione riflette il modello operativo standardizzato dei fornitori e consente di comprendere chiaramente la direzione di ciascuna spesa.

- Descrizioni dettagliate dei processi: il livello di eccellenza tecnologica del fornitore è direttamente correlato al fatto che un preventivo descriva strategie di lavorazione, tecniche di serraggio e tecniche di ispezione.

Valutazione del valore oltre i numeri

- Impegno nel controllo del rischio: un fattore indicativo dell'ottimismo di un fornitore riguardo alle sue capacità è il suo livello di impegno nel controllo del rischio, espresso dalle sue promesse o garanzie di percentuali di successo e di consegna puntuale.

- Valore aggiunto del servizio: analisi DFM gratuita, aggiornamenti sui progressi e supporto tecnico sono tutti elementi chiave del valore di un servizio di fresatura CNC.

Stai confrontando i preventivi di diversi produttori di fresatrici CNC? Dopo aver ottenuto preventivi competitivi, il team di analisi dei costi di JS Precision può offrirti servizi di interpretazione gratuiti per aiutarti a identificare valori nascosti e potenziali rischi nel preventivo.

Caso di studio: Consegna estrema in 72 ore: come JS Precision salva nodi chiave di ricerca e sviluppo tramite fresatura CNC a 5 assi

Nel settore dei servizi di fresatura CNC, la capacità di consegna in urgenza è un criterio essenziale per misurare la competitività di ciascun fornitore. JS Precision, con l'ausilio di tecnologie professionali e un feedback tempestivo, ha completato con successo la missione di consegna illimitata entro 72 ore, garantendo così un importante traguardo in termini di ricerca e sviluppo per uno dei suoi clienti.

Crisi: danni a un componente critico del test, il progetto è sull'orlo di settimane di ritardo

Uno dei clienti del drone ha danneggiato inavvertitamente un inserto metallico per lo stampo di base in composito di fibra di carbonio della cellula prima del test di volo finale. Questo inserto metallico presentava una geometria complessa con superfici curve irregolari e fori di posizionamento di precisione, tra cui molti fori profondi.

Inizialmente, il tempo necessario per questo processo produttivo era di due settimane. Tuttavia, la possibilità di effettuare i test è stata di soli tre giorni, altrimenti il progetto avrebbe subito ritardi di diverse settimane.

Risposta rapida ed esecuzione precisa di JS Precision

Dopo aver ricevuto l'ordine del cliente, JS Precision ha avviato la sua risposta di allerta. Il team di produzione e programmazione è riuscito a ottenere i dati CAD dal cliente entro due ore . Il team è stato inoltre in grado di ottimizzare i percorsi utilizzando una procedura standardizzata e di verificare l'intero processo produttivo.

Abbiamo affidato il lavoro al nostro centro di fresatura CNC di precisione a cinque assi ad alte prestazioni, impostando turni per mantenere le macchine utensili in funzione senza interruzioni, ovvero ininterrottamente 24 ore su 24, 7 giorni su 7.

Il reparto di controllo qualità era responsabile dell'esecuzione di controlli a campione dopo ogni processo chiave per garantire il raggiungimento della precisione della lavorazione.

Risultati: non solo puntuali, ma superiori alle aspettative

Il tempo impiegato da JS Precision per completare l'operazione, dalla ricezione dei dati alla consegna dei componenti fresati CNC di precisione, è stato di 72 ore, in linea con le tempistiche di collaudo del cliente. Gli inserti forniti rispettavano le tolleranze dimensionali e geometriche e anche i test di volo sui componenti in fibra di carbonio hanno avuto esito positivo.

Hai bisogno di assistenza urgente per il tuo servizio di fresatura CNC? Lascia che JS Precision sviluppi un piano di consegna esclusivo per il tuo progetto e sfrutta la nostra esperienza professionale per garantirne il regolare svolgimento. Invia la tua richiesta urgente.

Figura 4 Stampo metallico personalizzato per il corpo del drone

Perché JS Precision dovrebbe essere la tua prima scelta per il tuo prossimo progetto di fresatura CNC?

Non forniamo solo fresatura, ma anche soluzioni di produzione basate su una profonda conoscenza ingegneristica, garantendo che ogni progetto intrapreso diventi una storia di successo affidabile. Nei componenti di fresatura CNC e nei servizi di fresatura CNC , i principali punti di forza di JS Precision risiedono nel suo impegno complessivo verso tecnologia, qualità e servizi.

Tecnologia e ingegneria altamente integrate

- Team di esperti di processo orientato alle applicazioni: gli ingegneri di JS Precision vantano competenze orientate alle applicazioni nei settori aerospaziale, medico e altri, il che ci consente di comprendere appieno i requisiti della vostra applicazione e di offrire consulenza specialistica fin dalla fase di progettazione.

- Ecosistema di produzione avanzata con investimenti continui: la nostra cella di lavorazione spazia dalla fresatura ad alta velocità e lavorazione a cinque assi alla lavorazione di materiali compositi ed è sviluppata per affrontare le sfide più complesse nella produzione in base a diversi requisiti di precisione e capacità.

Cultura della qualità e della consegna incentrata sul cliente

- Ciclo di qualità orientato a zero difetti: consideriamo la qualità il nostro pilastro portante. Il nostro rigoroso controllo a ogni livello, sia in fase di produzione dei materiali, sia in fase di lavorazione, sia a livello di prodotto finito, garantisce la fornitura di componenti fresati CNC a zero difetti .

- Gestione dell'intero ciclo di vita basata sul progetto: dal momento della richiesta fino al completamento, il responsabile dell'account assegnato seguirà ogni fase del processo per garantire un flusso di informazioni adeguato, una progressione controllabile e risultati adeguati.

Domande frequenti

D1. Qual è la differenza tra fresatura e tornitura CNC?

Il processo di lavorazione nella fresatura CNC prevede la rotazione della fresa per il taglio, con l'oggetto fermo, ideale per la lavorazione di pezzi cubici e a forma di conchiglia . Il processo di lavorazione nella tornitura CNC prevede la rotazione dell'oggetto per il taglio, con la fresa in movimento, ideale per la lavorazione di alberi e pezzi a forma di disco .

D2: Qual è l'intervallo di rugosità superficiale che ci si può aspettare?

La rugosità superficiale del processo di finitura convenzionale è normalmente limitata a Ra 0,8 μm . Ottimizzando la fresatura ad alta velocità e altri processi, alcuni componenti sono in grado di ottenere una finitura superficiale di Ra 0,4 μm o superiore.

D3: Ci sono differenze significative nei prezzi unitari tra i prototipi monoblocco e la produzione di massa?

La differenza di prezzo unitario è sostanziale. Produrre in serie significa distribuire costi una tantum, come la programmazione e la preparazione del serraggio. Con l'aumento del volume di produzione, i costi di lavorazione unitari si riducono notevolmente.

D4: Quali sono le differenze nei costi e nei tempi di lavorazione per i materiali in alluminio, acciaio e plastica?

L'acciaio ha un processo di taglio più difficile rispetto all'alluminio, richiedendo quindi velocità di taglio inferiori. L'acciaio presenta inoltre una maggiore usura degli utensili, con conseguenti costi di lavorazione più elevati. La plastica tende a deformarsi facilmente. Sono richiesti parametri di lavorazione specifici. Il costo di lavorazione dipende dal tipo di materiale.

D5: Come posso garantire la sicurezza della mia proprietà intellettuale?

Nella nostra azienda, stipuliamo un accordo di riservatezza legale e vincolante con i nostri clienti. Inoltre, utilizziamo il trasferimento crittografato dei file. Questo garantisce la riservatezza delle informazioni di progettazione dei nostri clienti. Questo impegno è parte integrante del nostro sistema di gestione certificato ISO 9001.

D6: Qual è la procedura da seguire quando si modifica il design?

Vi preghiamo di fornirci i disegni completi e aggiornati e potremo rivalutare la vostra valutazione del flusso di progettazione e il preventivo dei costi in base ai disegni completi e contattarvi in merito alle modifiche apportate al nostro programma di consegna e al preventivo.

D7: Su cosa devo concentrarmi quando contrassegno le tolleranze sui disegni?

È necessario attenersi a standard internazionali come l'ISO per quanto riguarda la marcatura delle tolleranze, la specifica delle superfici e degli assi di riferimento e la specifica dei requisiti di tolleranza delle caratteristiche critiche e secondarie. Ciò è essenziale anche per ottimizzare i costi di processo. Annotazioni chiare sui disegni ci aiutano a fornire preventivi accurati e analisi DFM più rapidamente.

D8: Potete fornire assistenza per la verifica dell'assemblaggio?

Possiamo offrire servizi di lavorazione meccanica su componenti adiacenti accoppiati, compresa la verifica della compatibilità dell'assemblaggio per agevolare un processo di assemblaggio fluido.

Riepilogo

Nella scelta dei servizi di fresatura CNC, l'aspetto fondamentale non è mai semplicemente confrontare attrezzature o prezzi, ma trovare il miglior equilibrio tra tecnologia, qualità, efficienza e costi.

Un collaboratore produttivo con tecnologia avanzata, qualità e agilità è una risorsa aziendale inestimabile. JS Precision, con la diligenza dei nostri ingegneri e l'onestà dei nostri collaboratori, si impegna a trasformare ogni vostra idea progettuale in una realtà concreta, una realtà che porta al successo del prodotto.

Inizia subito una collaborazione efficiente e affidabile:

→【 Carica disegni, ottieni soluzioni esatte 】Carica i tuoi file 3D per un'analisi precisa del preventivo in 24 ore, che include l'analisi DFM, l'analisi del costo della fresatrice CNC e i tempi di spedizione.

→ 【Pianifica una riunione tecnica】 Per affrontare progetti complessi, avvia colloqui diretti sulle soluzioni tecniche più appropriate e sulla strategia di partnership con i nostri ingegneri applicativi. Condividi le tue difficoltà di elaborazione e vinci un'analisi DFM gratuita.

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com