I servizi di fresatura CNC saranno una domanda fondamentale quando gli ingegneri OEM e i responsabili degli acquisti esternalizzeranno parti strutturali complesse.

Potete immaginare questo: se dovete produrre urgentemente un lotto di pezzi di precisione per il lancio di nuovi prodotti, la qualità della superficie del fornitore selezionato è così scadente che le modifiche si trascinano nel tempo.

La capacità di lavorazione non è sufficiente per le caratteristiche complesse, con conseguente elevato tasso di scarti e ritardi nelle consegne che interrompono l'intera pianificazione del progetto. Una comunicazione tediosa comporta un notevole spreco di energie, che influirà sulle prestazioni complessive del prodotto e, allo stesso tempo, sull'avanzamento del progetto.

Questa guida è stata progettata per rispondere a queste esigenze. Illustra in dettaglio le basi dei processi di fresatura CNC e fornisce esperienze pratiche nella selezione dei fornitori, nella lavorazione dei materiali e nel controllo dei costi per l'outsourcing di successo di componenti di fresatura CNC di precisione.

Figura 1 La fresatura CNC è controllata da un computer per il taglio

Perché la guida alla fresatura CNC di JS Precision è affidabile

JS Precision vanta oltre 15 anni di esperienza nel campo della fresatura CNC e ha completato progetti per oltre 2.000 clienti in vari settori, tra cui quello automobilistico, aerospaziale, medico ed elettronico di consumo.

Ha realizzato più di 5.000 progetti di lavorazione meccanica di precisione con tolleranze rigorose di ±0,005 mm per componenti di motori aeronautici e parti complesse come gli alloggiamenti per dispositivi medici ad alta biocompatibilità.

Il nostro team è composto da oltre 30 ingegneri professionisti con una vasta esperienza in prestazioni dei materiali, tecnologie di lavorazione multiasse e ottimizzazione DFM. Inoltre, utilizziamo oltre 50 macchinari all'avanguardia, tra cui 20 fresatrici CNC a cinque assi, per garantire stabilità ed efficienza produttiva.

Questa guida riassume anni di esperienza pratica e conoscenze professionali; ogni suggerimento e metodo è stato convalidato in progetti reali.

L'ABCM, accettato a livello internazionale, nel documento COB09-1220 , sottolinea che un corretto utilizzo di strumenti di progettazione, come il DFMA, sarebbe in grado di ridurre notevolmente i costi della lavorazione CNC senza comprometterne la qualità. Siamo perfettamente in linea con tale approccio, tenendo conto dei principi di ottimizzazione dei processi indicati nella nostra guida.

Se sei interessato a verificare rapidamente l'applicabilità dei metodi della nostra guida al tuo progetto, in pochi istanti, con i requisiti iniziali del tuo progetto, riceverai un servizio di valutazione individuale dell'adattamento del processo assolutamente gratuito dal nostro team di esperti.

Quali sono gli 8 processi chiave inclusi in un servizio di fresatura CNC di prim'ordine?

Il miglior servizio di fresatura CNC non è un processo semplice e monofase, ma un sistema completo di garanzia della qualità. In JS Precision, i nostri servizi di fresatura CNC includono i seguenti 8 processi chiave:

1. Analisi DFM approfondita -> 2. Programmazione CAM intelligente -> 3. Progettazione di attrezzature di precisione -> 4. Selezione di materiali di alta qualità -> 5. Lavorazione multiasse -> 6. Ispezione di qualità intermedia -> 7. Trattamento superficiale (se richiesto) -> 8. Ispezione finale e rilascio del rapporto.

Ogni processo ha un ruolo importante: l'analisi DFM getta le basi per la riduzione dei costi e il miglioramento dell'efficienza, mentre la lavorazione multiasse garantisce la precisione di componenti complessi. In definitiva, tutti questi processi contribuiscono congiuntamente alla qualità, ai tempi di consegna e alle prestazioni del prodotto finito . La padronanza di processi di fresatura CNC standardizzati è una base fondamentale per la selezione di fornitori di alta qualità.

Vuoi scoprire come questi processi si applicano ai tuoi componenti? Inviaci i disegni e le specifiche dei tuoi componenti e ti invieremo un report diagnostico gratuito per aiutarti a consolidare gli elementi chiave dei processi di fresatura CNC del tuo progetto.

Come ottimizzare la progettazione dei componenti di fresatura fin dall'origine tramite un'analisi DFM approfondita?

L'analisi DFM è un servizio gratuito a valore aggiunto offerto da JS Precision e rappresenta un passaggio fondamentale per l'ottimizzazione della progettazione di componenti fresati. È stato dimostrato attraverso un'ampia esperienza che un'analisi DFM di alta qualità può ridurre a priori oltre l'80% dei rischi di lavorazione .

La nostra analisi DFM si concentra su tre aspetti fondamentali per creare valore per i clienti:

- In primo luogo, l'ottimizzazione della struttura della parte, ad esempio, dovrebbe essere presentata una proposta sulla sostituzione degli angoli acuti con angoli arrotondati per migliorare la resistenza della parte e prevenire la concentrazione di sollecitazioni durante la lavorazione. Consigliamo inoltre di modificare gli spessori delle pareti eccessivamente sottili, che in genere non sono inferiori a 1 mm per le parti metalliche, per evitare distorsioni durante la lavorazione.

- In secondo luogo, assistiamo i clienti nella scelta dei punti di riferimento appropriati. La scelta del punto di riferimento corretto migliora la precisione di lavorazione e riduce gli errori cumulativi.

- Infine, l'analisi DFM consente l' ottimizzazione dei percorsi di lavorazione: alcune operazioni vengono eliminate perché inutili, con conseguente risparmio di tempi e costi di lavorazione.

Per quali scenari sono adatte le fresature collegate a tre, quattro e cinque assi?

Le diverse tipologie di fresatrici CNC presentano caratteristiche e scenari applicativi differenti. La tabella seguente riassume alcune delle principali differenze:

| Tipo di asse | Caratteristiche | Precisione | Efficienza | Tipi di parti applicabili |

| Fresatura a tre assi | Struttura semplice, facile da usare | ±0,01 - ±0,03 mm | Pezzi semplici con elevata efficienza di lavorazione. | Piastre, blocchi e alberi semplici senza superfici complesse. |

| Fresatura a quattro assi | Può ruotare attorno a un asse aggiuntivo | ±0,008-0,02 mm | Efficienza di lavorazione bilanciata per parti semi-complesse. | Parti con caratteristiche cilindriche: ingranaggi, manicotti e giranti semplici. |

| Fresatura a cinque assi | Può ruotare attorno ad altri due assi, garantendo così una grande flessibilità nella manipolazione dei materiali. | ±0,005 mm - ±0,01 mm | Elevata efficienza di lavorazione per parti complesse. | Parti con superfici curve: superfici curve complesse, componenti aerospaziali, pale di turbine, alloggiamento del turbocompressore nel settore automobilistico. |

La gamma di attrezzature di JS Precision comprende fresatrici CNC a tre, quattro e cinque assi. In base alla complessità dei vostri componenti, ai requisiti di precisione e al volume di produzione, vi forniremo una soluzione di lavorazione adeguata per bilanciare costi e prestazioni, garantendovi il miglior servizio di fresatura CNC di precisione .

Si noti che i nostri standard di controllo della precisione sono tutti rigorosamente implementati secondo lo standard di tolleranza internazionale ISO 286. I metodi di classificazione e calcolo del grado di tolleranza in questo standard garantiscono una cooperazione precisa e l'intercambiabilità dei componenti tra produttori in diversi paesi e regioni.

Ad esempio, per la lavorazione di componenti aerospaziali, definiamo gli intervalli di tolleranza in conformità con la norma ISO 286 , che garantisce precisione e affidabilità di assemblaggio quando i componenti vengono utilizzati in ambienti ad alta quota e ad alta pressione. Questo è uno dei nostri principali vantaggi che ci consente di servire i clienti del settore aerospaziale per un lungo periodo di tempo.

Si prega di notare che se non si è sicuri di quale tipo di asse sia adatto per la lavorazione dei pezzi, è sufficiente comunicarci la struttura del pezzo, i requisiti di precisione e la quantità di produzione; il nostro team fornirà una spiegazione dettagliata delle differenze tra i tipi di fresatura CNC e consiglierà la soluzione di lavorazione con collegamento multiasse più conveniente.

Figura 2: La fresatura a 5 assi viene utilizzata per forme geometriche più complesse, come pale di turbine, dischi integrali e trattamenti superficiali complessi.

Figura 2: La fresatura a 5 assi viene utilizzata per forme geometriche più complesse, come pale di turbine, dischi integrali e trattamenti superficiali complessi.

Quali dimensioni del nucleo devono essere considerate quando si sceglie un fornitore di fresatura CNC di precisione?

Data la natura delle relazioni, la scelta di un fornitore affidabile di fresatura CNC è uno dei fattori più significativi per il successo del progetto. Nel processo di valutazione dei fornitori, è necessario considerare i seguenti aspetti chiave:

1. Marca e età/utilità delle attrezzature. Attrezzature all'avanguardia e ben manutenute, come Haas e DMG Mori, garantiscono la stabilità di lavorazione. Le attrezzature di JS Precision vengono aggiornate ogni 3-5 anni e sono costituite da marchi di fama mondiale.

2. Strumenti di misura e certificazioni. I fornitori devono essere dotati di strumenti di misura professionali, come le macchine di misura a coordinate (CMM), e possedere la certificazione ISO 9001. Disponiamo di un laboratorio di prova qualità completo e applichiamo rigorosamente il sistema di gestione della qualità ISO 9001.

3. Team di ingegneri esperti. Un team di ingegneri esperti è in grado di risolvere problemi tecnici complessi. L'esperienza media dei nostri ingegneri è di 8 anni nel settore.

4. Casi di studio. Più casi di studio un fornitore ha completato con successo nel settore, meglio è. Abbiamo numerosi progetti di successo nei settori automobilistico, aerospaziale e altri.

5. Velocità di risposta e servizio post-vendita . Una comunicazione tempestiva e un servizio post-vendita completo eviteranno ritardi nei progetti. Offriamo supporto tecnico online 24 ore su 24 e un anno di garanzia.

Vuoi ridurre i rischi nella scelta di un fornitore di fresatura CNC ? Lascia che ti aiutiamo fornendoti un elenco completo di produttori di lavorazioni meccaniche di precisione. Questa sarebbe l'occasione ideale per una valutazione dettagliata dei potenziali fornitori.

Figura 3 La scelta di un fornitore di fresatura CNC di precisione dovrebbe tenere conto delle sue attrezzature.

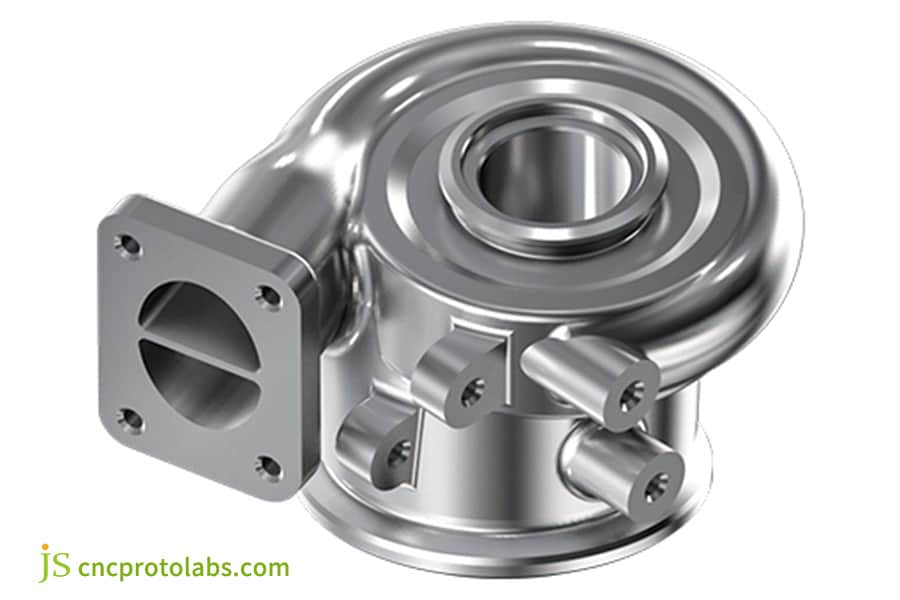

Caso di successo nel settore dei motori automobilistici: fresatura di precisione a cinque assi del guscio del turbocompressore in lega di alluminio

Problemi dei clienti

Nei motori per autoveicoli, le prestazioni degli alloggiamenti dei turbocompressori influenzano direttamente la potenza del motore e il risparmio di carburante.

Il principale fornitore di componenti per autoveicoli si è trovato di fronte a una sfida: la necessità di produrre in serie alloggiamenti per turbocompressori in lega di alluminio con complessi canali di flusso interni. Il fornitore esistente non era in grado di garantire la scorrevolezza dei canali di flusso dei gas e la planarità delle superfici di montaggio critiche.

Ciò ha comportato prestazioni instabili del prodotto, frequenti malfunzionamenti durante l'uso e un elevato rischio di perdite d'aria, compromettendo notevolmente la collaborazione di questo fornitore con le case automobilistiche.

Soluzione di precisione JS

Comprendendo le sfide del cliente, JS Precision ha sviluppato una soluzione personalizzata di fresatura di precisione a 5 assi.

- Tutte le lavorazioni meccaniche dell'alloggiamento del turbocompressore sono state completate su una fresatrice CNC a 5 assi ad alta precisione in un unico serraggio. In questo modo, l'alloggiamento del turbocompressore non subirà gli errori accumulati causati da più serraggi, garantendo così che ogni componente prodotto sia identico.

- Allo stesso tempo, abbiamo evitato l'usura degli utensili e la deformazione del materiale mediante una programmazione CAM professionale per ottimizzare i percorsi utensile e abbiamo utilizzato processi di raffreddamento mirati, garantendo che i canali di flusso fossero lisci.

- Inoltre, ogni pezzo deve essere sottoposto a un controllo al 100% mediante l'utilizzo di una piattaforma di marmo e di una macchina di misura a coordinate per controllare rigorosamente ogni dimensione critica.

Risultati e valore

Fatto, e il risultato ha addirittura superato le aspettative del cliente: tasso di superamento del 100% per le dimensioni critiche dell'alloggiamento del turbocompressore, finitura superficiale del canale di flusso Ra < 0,8μm, superfici di montaggio critiche, con planarità elevata, hanno raggiunto il livello migliore del settore.

Ciò ha aiutato il cliente a eliminare completamente il problema delle fluttuazioni delle prestazioni e ad aumentare il tasso di resa dal 92% al 99,5%. Abbiamo inoltre ottenuto consegne mensili stabili, garantendo il rispetto del programma di produzione del cliente.

Se anche voi state affrontando sfide nella produzione di componenti così complessi nel settore automobilistico o in qualsiasi altro settore, non esitate a presentarci le vostre esigenze specifiche. Vi forniremo una soluzione di fresatura CNC professionale su misura per voi, garantendo la massima qualità di produzione.

Figura 4 Fresatura dell'alloggiamento del turbocompressore

Quali sono le caratteristiche e i punti di lavorazione di materiali comuni come la lega di alluminio e l'acciaio inossidabile nella fresatura CNC?

Materiali diversi presentano notevoli differenze nelle prestazioni di fresatura CNC. Padroneggiare le loro caratteristiche e i punti di lavorazione è di fondamentale importanza per garantire la qualità del prodotto, affrontando problematiche comuni come l'usura degli utensili e una finitura superficiale insufficiente.

Di seguito sono riportati alcuni dettagli di lavorazione di tre materiali comunemente utilizzati, comprese soluzioni mirate a problemi comuni:

Lega di alluminio 6061:

Presentano una buona resistenza alla corrosione e una buona lavorabilità, nonostante l'inceppamento dell'utensile sia un problema comune durante la lavorazione. JS Precision utilizza utensili in metallo duro con rivestimenti speciali, aumenta opportunamente le velocità di taglio, applica una quantità sufficiente di fluido da taglio per ridurre l'inceppamento dell'utensile e controlla la velocità di avanzamento per evitare grandi deformazioni del materiale.

Acciaio inossidabile 304/316:

Caratterizzati da elevata resistenza e tenacità, gli utensili presentano una forte tendenza all'incrudimento durante la lavorazione. Scegliamo utensili con elevata durezza e resistenza all'usura, adottiamo basse velocità di taglio e avanzamenti ridotti, adottiamo il metodo del taglio a strati per evitare carichi eccessivi sull'utensile e scegliamo un fluido da taglio con eccellenti proprietà di raffreddamento e lubrificazione per ridurre la temperatura di lavorazione.

Acciaio POM:

Il materiale ha una buona rigidità e resistenza all'usura, ma è soggetto a deformazione termica. Cerchiamo di utilizzare utensili affilati per ridurre le forze di taglio e, di conseguenza, la generazione di calore, controlliamo la temperatura di lavorazione riducendo la velocità di taglio e selezioniamo un metodo di serraggio con forza distribuita uniformemente per evitare deformazioni dovute al serraggio.

Quali sono i principali fattori che influenzano il preventivo dei servizi di fresatura CNC? Come controllare i costi?

Diversi fattori entrano in gioco nel determinare il costo del servizio di fresatura CNC. Comprenderli può significare un migliore controllo dei costi.

- Tempo di programmazione e debug. Più un componente è complesso, più tempo ci vuole per programmarlo e debuggarlo, il che non fa che aumentare il prezzo.

- Tempo di lavorazione. Il tempo di lavorazione è determinato dalla velocità di asportazione del materiale, dalle dimensioni del pezzo e dalla complessità.

- Costo del materiale. Il costo dei diversi materiali può variare notevolmente: i materiali ad alte prestazioni, come le leghe di titanio, saranno più costosi.

- Requisiti di tolleranza e finitura superficiale. Con l'aumento dei requisiti di tolleranza e finitura superficiale , aumenteranno anche la difficoltà e i costi di lavorazione.

- Quantità ordinata. Il costo unitario è inferiore quando si acquista l'articolo in grandi quantità, o lotti, perché si realizzano economie di scala.

Per controllare i costi della fresatura CNC si possono adottare diverse misure:

- Utilizzare l'analisi DFM per ottimizzare la progettazione riducendo o eliminando i passaggi di lavorazione non necessari .

- Allentare opportunamente le tolleranze non critiche mantenendo al contempo i requisiti prestazionali del prodotto.

- Consolida più ordini per aumentare le dimensioni del lotto.

- Scegliere materiali convenienti in base all'ambiente operativo del componente.

Desideri un preventivo accurato con suggerimenti per risparmiare sui costi del tuo progetto? Le nostre soluzioni di controllo dei costi sono personalizzate in base alle effettive esigenze dei componenti. In caso di ordini di piccole quantità, minimizzeremo i costi unitari ottimizzando i processi anziché basandoci semplicemente sulla dimensione del lotto.

Siete invitati a fornirci i disegni dei componenti e le specifiche dei materiali, nonché a comunicarci la quantità ordinata. Vi forniremo un preventivo trasparente e una soluzione professionale per il controllo dei costi.

Qual è il processo specifico per collaborare con JS Precision? Come iniziare?

Lavorare con JS Precision è un'operazione molto semplice ed efficiente con processi espliciti per la trasparenza e le capacità controllabili, che può essere eseguita come segue:

1. Comunicazione dei requisiti e fornitura di disegni: potete contattarci telefonicamente, via e-mail o tramite consulenza online per spiegare le vostre esigenze in merito al materiale del pezzo, alle tolleranze, alla finitura superficiale, alla quantità di produzione, ecc. e fornire disegni 2D o 3D.

2. Analisi DFM e preventivo gratuiti: i nostri ingegneri eseguiranno un'analisi DFM gratuita del tuo componente entro 24 ore e forniranno un preventivo dettagliato in base al risultato e alle tue esigenze.

3. Conferma degli ordini e programmazione della produzione: organizzeremo la produzione immediatamente dopo la conferma del preventivo e la firma dei contratti e informeremo il cliente del programma di produzione.

4. Ispezione e rapporto del primo articolo: il cliente dovrà produrre il primo articolo, effettuare test approfonditi e rilasciare un rapporto FAI. Una volta confermata la conformità, la produzione avrà inizio.

5. Produzione di massa e aggiornamenti sui progressi: durante il processo di produzione, un project manager ti contatterà per aggiornarti periodicamente sui progressi della produzione tramite i mezzi da te preferiti , per ottenere informazioni complete.

6. Spedizione del prodotto finito: una volta completata la produzione, eseguiamo un'ispezione finale di tutti i prodotti e spediamo il prodotto qualificato tramite la logistica designata, fornendo un set completo di documentazione di qualità.

Domande frequenti

D1: Qual è la vostra tolleranza minima? Qual è la finitura superficiale ottimale per il vostro servizio di fresatura CNC?

Il nostro standard di servizio di fresatura CNC di precisione ha una tolleranza di precisione di ± 0,01 mm e la migliore finitura superficiale è Ra 0,4 μm. Un valore specifico dipende dal materiale e dalla complessità strutturale del pezzo.

D2: Eseguite prototipazione in piccoli lotti e servizi di fresatura CNC su larga scala?

Certamente, lo supportiamo. Siamo in grado di soddisfare pienamente sia la prototipazione in piccoli lotti che la produzione in serie, grazie alla nostra capacità flessibile di soddisfare i requisiti delle varie fasi del vostro progetto.

D3: Il preventivo per il servizio di fresatura CNC include tutti i costi? Non ci sono costi nascosti?

Il nostro preventivo per il servizio di fresatura CNC si basa sul vostro disegno ed è semplice, chiaro e trasparente. Il preventivo include tutti i costi di lavorazione, materiali e collaudi standard, senza costi nascosti. Eventuali requisiti aggiuntivi saranno pre-confermati con voi.

D4: Come posso garantire la sicurezza del design del mio prodotto e della proprietà intellettuale quando utilizzo il vostro servizio di fresatura CNC?

Manteniamo la riservatezza con i nostri clienti in base a un accordo di non divulgazione . Tutti i dati elettronici relativi alla progettazione del prodotto vengono archiviati ed elaborati in forma crittografata, garantendo così la massima sicurezza della vostra proprietà intellettuale.

D5: Puoi fornirci aggiornamenti sullo stato di avanzamento della produzione di un progetto di fresatura CNC?

Sì, assegneremo un project manager dedicato al tuo progetto di fresatura CNC. Il project manager ti terrà regolarmente aggiornato sullo stato di avanzamento della produzione tramite e-mail o altri mezzi di comunicazione a tua scelta.

D6: Qual è il ciclo di produzione tipico per i servizi di fresatura CNC? Offrite un servizio rapido?

Il ciclo di produzione standard per un progetto di fresatura CNC è di 7-14 giorni lavorativi. Siamo anche in grado di fornire servizi rapidi per soddisfare le vostre esigenze urgenti, quindi vi preghiamo di consultare il nostro team per maggiori dettagli e tempi di consegna.

D7: Quale documentazione di qualità viene fornita per i pezzi fresati CNC?

Con la spedizione verrà fornito un set completo di documentazione sulla qualità , tra cui, a titolo esemplificativo ma non esaustivo, FAI, Material Testing Report-MTC e Final Inspection Report per le parti fresate CNC.

D8: Cosa succede se si riscontrano problemi di qualità dopo l'arrivo dei pezzi?

Se il problema di qualità dovesse essere confermato come causato da noi, attiveremo immediatamente il nostro meccanismo di risposta rapida. La riproduzione o la restituzione saranno considerate prioritarie e ci assumeremo le relative responsabilità per tutelare al massimo i vostri diritti.

Riepilogo

Un fornitore di fresatura CNC tecnicamente valido, gestito con attenzione e coordinato può garantire la qualità del prodotto e quindi il successo di un progetto. JS Precision, con la sua tecnologia professionale, processi completi, attrezzature di alta qualità e una vasta esperienza, è diventato il vostro partner affidabile nel campo della fresatura CNC di precisione.

Che si tratti di ottimizzare il design per ridurre i costi e migliorare l'efficienza o di trovare un fornitore di fresatura CNC affidabile e adatto, possiamo offrirti soluzioni personalizzate.

Il tuo progetto merita la garanzia di produzione più affidabile. Clicca subito su " Richiedi la mia analisi DFM e preventivo gratuiti ", carica i tuoi disegni e gli esperti di JS Precision ti forniranno un'analisi professionale del processo entro 24 ore, insieme a un preventivo dettagliato altamente competitivo!

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com