Dans les services de fraisage CNC, une décision apparemment fondamentale : quelle fraise à surfacer choisir, quelle profondeur de coupe utiliser - détermine directement la précision, la douceur, l'efficacité de l'usinage et, en fin de compte, le coût du rabot.

Des traces de broutage, une déviation de l'outil, une usure excessive de l'outil et même des chutes de pièces peuvent résulter d'une mauvaise sélection. La clé du succès est de disposer d'une stratégie d'outillage et de processus appropriée, que vous recherchiez des pièces de fraisage CNC de précision avec la meilleure qualité de surface ou que vous ayez besoin d'éliminer efficacement une grande partie de la matière des cavités profondes.

En plus de démontrer la compétence de JS Precision dans ce domaine, ce guide disséquera les principes fondamentaux de l'usinage par fraisage CNC pour vous aider à éviter les pièges typiques et à atteindre l' équilibre idéal entre précision, efficacité et coût, que ce soit en prototypage ou en production de masse.

Résumé des réponses principales

| Défis principaux | Idées fausses courantes | Solutions professionnelles de JS Precision |

| Mauvaise planéité et marques de vibration | L'utilisation aveugle d'outils de grand diamètre ou une profondeur de coupe excessive entraîne des forces de coupe excessives. | En fonction des propriétés des matériaux, de la rigidité de la machine-outil et de la précision cible, calculez scientifiquement et recommandez la combinaison diamètre-profondeur d'outil optimale pour la combinaison coupe-avance. |

| Faible efficacité et perte de précision dans l'usinage à cavité profonde | L'utilisation du fraisage en couches conventionnel entraîne un porte-à-faux excessif de l'outil, provoquant des vibrations et une déviation de l'outil. | Appliquez des stratégies efficaces telles que "petites étapes, courses rapides" le fraisage trochoïdal et utilisez des porte-outils rigides allongés pour garantir la précision du fraisage CNC. |

| Coûts élevés pour le prototypage en petits lots | Commander des outils dédiés non standards pour les prototypes ou utiliser des paramètres d'usinage non économiques. | Utilisez les bibliothèques d'outils standardisées existantes et les processus flexibles pour maximiser les économies tout en répondant aux exigences de précision en matière de fraisage CNC. |

| Livraison retardée pour les projets urgents | Préparation insuffisante de la supply chain ou délais de validation des processus trop longs. | Mettre en œuvre des processus de réponse rapide, notamment en préparant les matériaux couramment utilisés, les outils standard et les modèles de processus validés, pour raccourcir les cycles de livraison. |

Principaux points à retenir :

- L'outillage fait partie du système : La sélection optimale dépend des effets combinés du matériau de la pièce à usiner, de la puissance/rigidité de la machine-outil, de la stabilité des fixations et de la précision de la cible.

- La profondeur de coupe n'est pas un paramètre isolé : Elle doit être optimisée en conjonction avec la largeur radiale et la vitesse d'avance pour une coupe efficace et stable.

- Stratégie sur mesure pour les cavités profondes : il est essentiel d'éviter la simple superposition et d'utiliser une stratégie de fraisage haute performance (HPML) ciblée.

- Une collaboration précoce détermine les aspects économiques : La communication de la fabricabilité pendant la phase de conception évite une personnalisation coûteuse des outils et des processus inefficaces.

Faites confiance aux services de fraisage CNC de JS Precision : relever les défis de la précision du fraisage de faces d'extrémité

La fabrication haut de gamme a toujours été confrontée à des défis liés au contrôle de précision du fraisage CNC. Selon la norme de fraisage ISO 8688-1 , les entreprises se retrouvent souvent piégées dans des cycles de reprise, d'augmentation des coûts et de retards dus à des problèmes tels que l'usure des outils, la déformation thermique et le broutage.

JS Precision, avec plus de 15 ans d'expérience dans les services de fraisage CNC, a résolu avec succès divers problèmes d'usinage de précision pour plus de 500 clients dans le monde, couvrant plusieurs secteurs à forte demande tels que l'aérospatiale, les équipements médicaux et les instruments optiques.

Notre principale force réside dans la mise en œuvre de l'approche « pensée systémique » dans l'ensemble du processus d'usinage, au lieu de simplement ajuster un paramètre de manière isolée.

Par exemple, pour l'un des projets de fraisage d'extrémité de nos clients pour des composants en alliage de titane, nous avons non seulement optimisé le type de matériau et le nombre de dents de l'outil, mais nous avons également amélioré la précision d'usinage de ±0,02 à ±0,005 mm grâce à notre ajustement de la vitesse de la machine-outil, de l'avance et de la profondeur de coupe. Tout cela a entraîné une amélioration de 30 % de la durée de vie de l'outil.

JS Precision possède les ressources adéquates pour exploiter un système complet de contrôle de qualité, depuis l'entrepôt des matières premières jusqu'au produit fini. Ceci est rendu possible par la présence d'outils de test de haute précision tels que des interféromètres laser et des machines de mesure tridimensionnelle.

Tous nos ingénieurs ont 8 ans d'expérience ou plus dans le domaine de la Design for Manufacturing (DFM). Grâce à cela, il devient possible de superviser les problèmes d'usinage potentiels et de proposer des solutions dès le début d'un projet.

Jusqu'à présent, nos taux de rendement d'usinage de pièces de précision restent à un taux de 99,8 %. Cela reflète fortement notre fiabilité dans le domaine. Ceci, combiné à notre taux de rachat de clients de plus de 75 %, renforce encore notre réputation au sein de l'entreprise.

Vous cherchez à éviter les erreurs de précision et à recevoir votre projet de fraisage CNC dans les meilleurs délais ? Contactez l'équipe d'ingénierie de JS Precision et informez-la du matériau de la pièce, des spécifications de précision et du délai de livraison de votre projet. Nous vous proposerons une évaluation gratuite du processus et une optimisation de la solution pour protéger votre projet.

Comment sélectionner la fraise à surfacer parfaite pour votre projet de services de fraisage CNC ?

Le choix d'une fraise à surfacer est un exercice d'équilibre entre le matériau, les capacités de la machine-outil et la qualité. Cela aura un impact direct sur l'efficacité et la qualité des services de fraisage CNC que vous recevez.

La maîtrise du diamètre des fraises et du nombre de dents

Les fraises à surfacer ont de nombreux paramètres, dont deux sont le diamètre effectif et le nombre de dents. Ils sont au centre de l'efficacité et de la qualité de coupe.

- Diamètre effectif : choisissez un diamètre qui est 1,2 à 1,5 fois la largeur de la pièce à usiner pour obtenir une répartition uniforme de la force, réduire les vibrations et améliorer l'efficacité.

- Sélection du nombre de dents : tenez compte de la puissance et du matériau de la machine-outil, en vous référant au tableau suivant :

| Matériau de la pièce | Nombre de dents recommandé | Principales raisons |

| Alliage d'aluminium | 8-12 dents | Faible résistance à la coupe, efficacité améliorée et élimination en douceur des copeaux |

| Acier | 4-6 dents | Grandes rainures pour copeaux, réduisant le colmatage et la force de coupe |

| Alliage de titane | 3-4 dents | Bonne dissipation de la chaleur, empêche l'adhérence des copeaux et prolonge la durée de vie |

Les détails décisifs du matériau et de la géométrie de l'insert

Le matériau, le revêtement et la géométrie de la plaquette déterminent les performances de coupe et doivent être adaptés au scénario d'usinage.

| Revêtement/Substrat | Matériaux applicables | Principaux avantages |

| Carbure à revêtement PVD | Aluminium, acier inoxydable | Haute dureté, faible friction, anti-adhérence, adapté à la coupe à grande vitesse |

| Carbure à revêtement CVD | Acier, fonte | Forte adhérence, résistant à l'usure et aux hautes températures |

| Revêtement diamant | Métaux non ferreux, matériaux composites | Dureté extrêmement élevée, résistance à l'usure, excellente qualité de surface |

Influence de la géométrie de l'insertion

- Arête de coupe tranchante : Idéal pour les matériaux plus tendres comme l'aluminium avec de faibles forces de coupe pour une finition lisse.

- Tranchant renforcé : Idéal pour les matériaux plus durs comme l'acier et les alliages de titane. Arêtes de coupe solides et anti-écaillage.

La correspondance aux exigences des services de fraisage CNC est indispensable pour l'efficacité et la précision. Pour des arêtes de coupe de haute précision, choisissez des options de haute précision. Pour plus d'efficacité, choisissez des inserts résistants aux chocs.

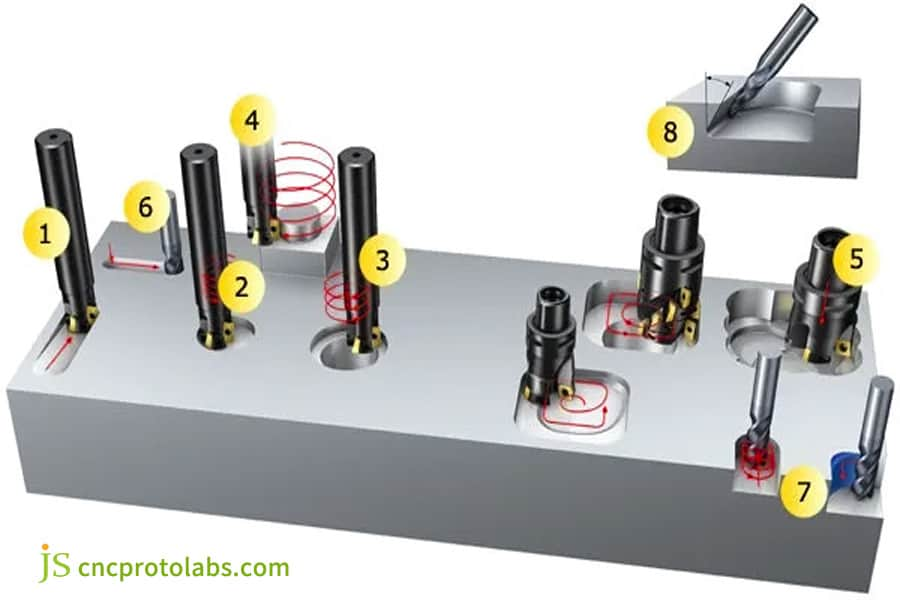

Figure 1 : Les fraises à surfacer en bout sont conçues de différentes manières en fonction de leurs formes et structures géométriques.

Considérations critiques pour le fraisage de poches profondes dans l'usinage de fraisage CNC

Des processus spéciaux sont nécessaires pour le fraisage d'empreintes profondes (rapport profondeur/largeur supérieur à 3:1). Les principaux obstacles sont une rigidité insuffisante des outils et des difficultés d'évacuation des copeaux qui nécessitent des solutions spécifiques.

Compromis entre la rigidité de l'outil et le porte-à-faux

Le rapport longueur/diamètre d'un outil affecte sa rigidité. Si le rapport est supérieur à 5:1, la rigidité diminue considérablement, entraînant des déformations, des vibrations et d'autres problèmes.

Solutions : Utilisez le "fraisage relais" où des outils de différentes longueurs sont combinés pour l'usinage. Utilisez également des porte-outils à rigidité étendue et équilibrés dynamiquement.

Stratégies pour une élimination efficace des copeaux et un contrôle de la chaleur

Des cavités profondes et une mauvaise évacuation des copeaux peuvent entraîner un usinage secondaire et même une usure de l'outil. Sans contrôle actif, l'accumulation de chaleur peut entraîner une déformation thermique.

- Élimination des copeaux : Utilisez une avance hélicoïdale, en conjonction avec un ou plusieurs des éléments suivants : levage d'outil segmenté et stratégies de parcours d'outil optimisées. Associez-le à un liquide de refroidissement haute pression (10-20 MPa) ou à un rinçage à l'air comprimé.

- Contrôle thermique : Sélectionnez le type de fluide de coupe approprié, ajustez les paramètres de coupe et effectuez l'usinage de composants de haute précision dans un environnement à température contrôlée.

Voulez-vous un usinage de fraisage CNC pour les composants à cavité profonde afin de surmonter les défis de l'élimination des copeaux et de la rigidité ? Contactez JS Precision, notre équipe de professionnels vous fournira gratuitement des solutions de fraisage à cavité profonde personnalisées en fonction du rapport d'aspect de votre pièce et des caractéristiques de votre matériau, afin d'éviter les risques de traitement et de garantir la précision des pièces et l'efficacité de la livraison.

Figure 2 Fraisage des trous et cavités, poches

L'équation de précision : optimiser la profondeur de coupe pour une précision de fraisage CNC inégalée

La profondeur de coupe (Ap) doit respecter les paramètres de coupe établis dans la norme ISO 3685. Il s'agit d'un paramètre principal pour la précision, l'état de surface et l'efficacité et doit être optimisé en fonction de l'étape particulière de l'usinage et des caractéristiques du système.

La philosophie de la profondeur de coupe en matière d'ébauche et de finition

Les objectifs de l'ébauche et de la finition sont assez distincts, et les stratégies de profondeur de passe sont donc très différentes.

- Usinage grossier : grande profondeur de coupe (diamètre de l'outil 30 % à 50 %), largeur de coupe modérée, enlèvement de matière rapide, capacité de charge adaptée à la machine-outil et à l'outil.

- Usinage de précision : faible profondeur de coupe (0,1-0,3 mm), vitesse élevée, avance élevée, garantissant la qualité de surface et la précision dimensionnelle.

Éviter de trembler : rechercher les « points forts »

Les vibrations affectent la précision du fraisage CNC, et le réglage de la profondeur de coupe est la clé pour éviter les vibrations.

- Raison de la vibration : Des paramètres tels que la profondeur de coupe et la vitesse excitent une résonance dans le système de pièces de la machine-outil.

- Solution : En ajustant la profondeur de coupe pour éviter la fréquence de résonance (c'est-à-dire le point idéal dans le "diagramme des lobes de stabilité"), la qualité et l'efficacité du traitement peuvent être améliorées.

Vous souhaitez trouver avec précision le « point idéal » du traitement de vos pièces et obtenir une précision de fraisage CNC ultra-élevée ? Soumettez les informations sur vos pièces et les problèmes d'usinage, et JS Precision utilisera un logiciel professionnel pour l'analyse de simulation afin de vous fournir des solutions personnalisées d'optimisation de la profondeur de coupe, afin que votre usinage de précision puisse éviter les détours.

Stratégies d'optimisation des processus pour des services de fraisage CNC économiques

Les économies de coûts réalisées grâce aux services de fraisage CNC proviennent de l'optimisation de l'ensemble du processus, plutôt que de la simple baisse des prix unitaires, ce qui peut permettre d'obtenir une situation gagnant-gagnant de réduction des coûts et d'amélioration de l'efficacité.

Optimisation du parcours d'outil : réduction du fonctionnement à vide et amélioration de l'efficacité de coupe

L'optimisation du parcours d'outil est la clé de la réduction des coûts et affecte directement le temps d'usinage et la durée de vie de l'outil.

- Fraisage à grande vitesse (HSM) : améliore la vitesse de coupe tout en garantissant la qualité, facilitant ainsi l'évacuation des copeaux.

- Optimisez l'entrée et la sortie : coupe en spirale et coupe en arc pour réduire les dommages causés à la lame.

- Fraisage dynamique : Charge de coupe constante, réduisant le fonctionnement et améliorant l'efficacité.

Contrôle des coûts cachés des matériaux et du serrage

Le taux d'utilisation des matériaux et le temps de serrage sont des coûts implicites, qui peuvent êtreconsidérablement réduits après optimisation.

- Optimisation des matériaux : La composition intelligente améliore l'utilisation du carton et correspond aux spécifications standard des matières premières.

- Optimisation du serrage : Utilisation de fixations modulaires pour réduire le temps de remplacement et de débogage, adapté à la production de petite et moyenne taille.

Du prototype à la production : équilibrer les coûts et la précision pour les pièces de fraisage CNC de précision

La production de prototypes de pièces de fraisage CNC de précision doit équilibrer coût et précision, jetant ainsi les bases d'une production de masse et permettant une transition en douceur du prototype à la production de masse.

Le principe du « bon assez » dans la phase de prototypage

Le cœur de la phase de prototypage est la vérification fonctionnelle. Une précision extrême n'est pas requise, les coûts peuvent être contrôlés grâce au principe du "assez bon".

- Assouplissez les tolérances pour les dimensions non critiques afin de réduire les difficultés d'usinage.

- Utilisez des outils de coupe standards pour éviter le coût élevé et les longs délais de livraison des outils personnalisés.

- Utilisez des matériaux alternatifs facilement usinables pour la vérification fonctionnelle.

Considérations relatives à l'évolutivité de la conception

La conception du prototype doit prendre en compte la défabrication (DFM) pour garantir une transition en douceur vers la production en série de services de fraisage CNC de précision.

- Évitez les structures nécessitant des outils de coupe spéciaux, tels que des rapports d'aspect extrêmes et des rayons d'angle internes extrêmement petits.

- Standardisez les dimensions telles que les diamètres des trous et les congés pour les adapter aux outils et accessoires de coupe de production de masse standard.

Vous avez du mal à passer du prototypage à la production de masse de pièces de fraisage CNC de précision ? Téléchargez les dessins de conception de votre prototype et les ingénieurs DFM de JS Precision vous fourniront une analyse gratuite de fabricabilité pour vous aider à optimiser votre conception, à équilibrer les coûts de prototypage et la faisabilité de la production de masse, et à minimiser les retards du projet.

Comment les services experts de fraisage CNC de précision garantissent un délai d'exécution rapide ?

Les projets urgents exercent une pression sur la réponse planifiée du fournisseur. Les fournisseurs professionnels de services de fraisage CNC de précision ont la capacité de fournir des produits et des services de haute qualité très rapidement grâce à leur utilisation de processus et de technologies standard.

Processus accéléré et ressources réservées

JS Precision introduit le protocole Quick-Turn pour garantir que les projets urgents continuent d'avancer.

- Planification prioritaire : ouvre une voie rapide qui garantit la disponibilité des ressources.

- Communication dédiée : Un chef de projet est disponible 24 heures sur 24 pour fournir des mises à jour sur l'avancement du projet.

- Ressources réservées : maintient des stocks de matériaux et d'outils standards fréquemment utilisés, évitant ainsi les retards dans l'approvisionnement.

Simulation numérique et réussite initiale

La simulation numérique est une promesse technique pour la livraison dans les délais de projets urgents et un moyen de contourner les retards de débogage sur site.

- Simulation de collision : Permet d'anticiper les risques de collision et garantit ainsi la sécurité des usinages.

- Estimation des délais : Planifie la production avec une grande précision pour éviter les retards de livraison.

- Succès immédiat : réduit le débogage et, par conséquent, fait gagner du temps.

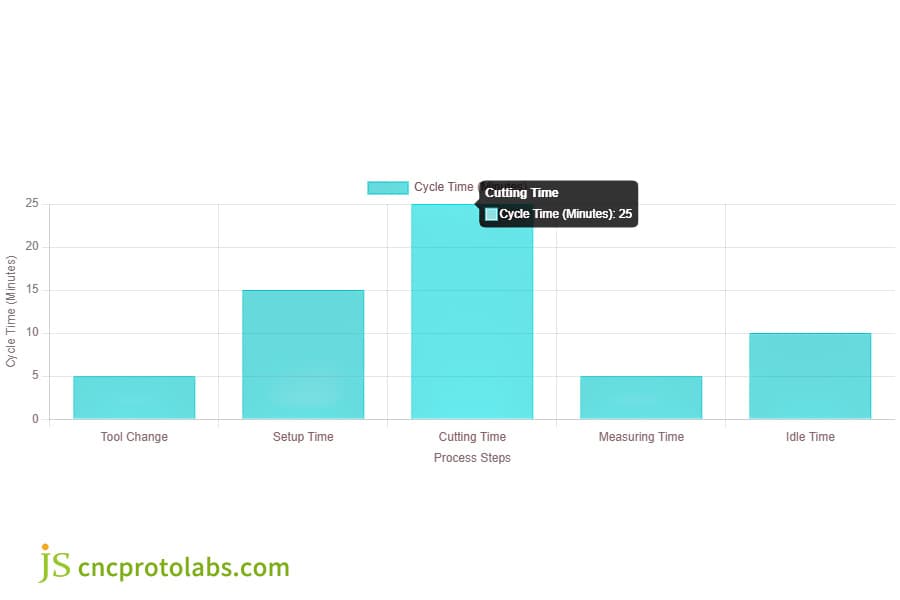

Figure 3 Ce diagramme à barres montre les différentes composantes du temps de cycle dans le processus de fraisage CNC. En analysant et en optimisant ces processus, les opérateurs peuvent améliorer considérablement l'efficacité globale.

Étude de cas : Du broutage à la finition miroir : atteindre Ra<0,4 μm sur une grande plaque d'aluminium

Client et défi :

Un fabricant d'équipements optiques doit traiter une plate-forme de référence en alliage d'aluminium de 600 mm x 400 mm, nécessitant une planéité < 0,05 mm et un Ra < 0,4 μm.

Les problèmes de processus du fournisseur précédent ont entraîné des marques de vibration et un non-respect des normes de planéité, mettant le projet au bord de l'annulation. Ils ont besoin de toute urgence d'un fournisseur de services de fraisage CNC de précision fiable.

Solution de JS Precision :

Après avoir repris le projet, JS Precision a immédiatement organisé une équipe d'ingénierie pour effectuer un diagnostic du système, identifiant finalement la cause profonde du problème et développant une solution ciblée.

Diagnostic du système :

Grâce à une analyse, l'équipe de JS Precision a déterminé que les problèmes du fournisseur précédent provenaient principalement de deux aspects.

- Premièrement, la rigidité du systèmeoutil-broche-pièce était insuffisante. L'outil de grand diamètre et à faible dent utilisé entraînait une répartition inégale de la force lors de la coupe, déclenchant une résonance.

- Deuxièmement, le décalage entre la profondeur de coupe, la vitesse de broche et l'avance a encore exacerbé le broutage.

Mesures précises :

- Tout d'abord, une fraise de précision de plus petit diamètre (φ50 mm) avec plus de dents (10 dents) a été utilisée pour réduire la force de coupe par dent et les vibrations du système.

- Deuxièmement, un diagramme de lobe de stabilité a été généré à l'aide d'un logiciel spécialisé, et la profondeur de coupe optimisée (0,2 mm) et la vitesse de broche (8 000 rpm) ont été recalculées et appliquées.

- Enfin, une méthode de "fraisage ascendant" a été utilisée conjointement avec une broche de très haute précision pour le fraisage de finition finale, améliorant encore la la finition de surface.

Contrôle environnemental :

Étant donné que l'usinage des alliages d'aluminium peut très facilement être affecté par les changements de température, un environnement contrôlé (avec une plage de température de ±1°C) a été appliqué pendant les opérations d'usinage et la méthode MQL a été utilisée.

Cette pratique a non seulement réduit considérablement la quantité de liquide de coupe qui contaminait la surface, mais a également géré assez bien la température de coupe, empêchant ainsi toute déformation thermique.

Résultats :

Le tout premier lot de pièces a été produit avec succès en une seule fois, obtenant une planéité de 0,03 mm et une rugosité de surface de Ra 0,35 μm, ce qui a abouti à une magnifique finition miroir.

Le client a non seulement réussi à sauver le projet, mais a également conclu un partenariat à long terme avec JS Precision, et toutes les commandes ultérieures de plates-formes de haute précision seront traitées par nos soins.

Jusqu'à présent, le rendement d'usinage de cette série de pièces est resté à un niveau impressionnant de 100 % et le cycle de livraison a été réduit de 15 % par rapport aux attentes initiales du client.

Etes-vous également confronté aux mêmes difficultés pour obtenir la précision requise pour le fraisage de précision ? Si tel est le cas, jetez un œil à d’autres réussites de JS Precision et découvrez comment nous traitons les difficultés d’usinage pour des clients de divers secteurs. Si vous avez des besoins particuliers en usinage de pièces, téléchargez simplement vos dessins avec la mention « optimisation de précision », et nous vous répondrons avec une étude de faisabilité gratuite et un devis précis.

Figure 4 Plate-forme de référence en alliage d'aluminium pour équipement optique

Comment sélectionner un fournisseur pour des services de fraisage CNC de précision fiables

Un fournisseur de confiance pour les services de fraisage CNC de précision éliminera les risques liés à la qualité, au coût et à la livraison. Cependant, ce processus nécessite une évaluation approfondie de divers aspects tels que les compétences techniques et l'efficacité de la collaboration plutôt que de simplement considérer le prix et les machines.

Évaluation des capacités techniques : au-delà de la liste des équipements

L'évaluation des capacités techniques est bien plus qu'un simple inventaire des équipements : analysez l'intégralité de la base de données des processus, du système de gestion des outils, de l'inspection qualité complète du processus et de l'application SPC, ainsi que de l'expérience DFM de l'équipe d'ingénierie. Les meilleurs fournisseurs peuvent compenser à l'avance les risques de traitement.

Transparence de la collaboration et efficacité de la communication

Une collaboration efficace est essentielle à la réussite d'un projet : évaluez les capacités de collaboration numérique du fournisseur (portail client, suivi des progrès, etc.) et sa communication. Mettez en tête de votre liste les partenaires qui peuvent être étroitement impliqués dans la planification et qui peuvent identifier et résoudre les problèmes en temps opportun.

FAQ

Q1 : Quelle est la plus grande différence entre le choix de fraises à surfacer pour l'usinage des alliages d'aluminium et de l'acier ?

Pour l'usinage des alliages d'aluminium, choisissez des fraisesà grande vitesse, multi-dents et tranchantes pour garantir une élimination en douceur des copeaux et empêcher leur adhérence. Pour l'usinage de l'acier, choisissez des fraises à cannelures robustes, revêtues, à faible dent et de grande capacité pour améliorer la résistance à l'usure et la capacité de rupture des copeaux afin de résister à des forces de coupe élevées.

Q2 : Lors du fraisage d'empreintes profondes, est-il préférable d'utiliser un fraisage multicouche à faible profondeur de coupe ou un fraisage de plusieurs couches à grande profondeur de coupe ?

Un fraisage multicouche à faible profondeur de coupe est recommandé. Il réduit les forces de coupe, la déformation de l'outil et le broutage, facilite l'élimination des copeaux et empêche la coupe secondaire. Une grande profondeur de coupe et quelques couches peuvent facilement augmenter la charge de l'outil, augmenter la difficulté d'élimination des copeaux et affecter la précision et la durée de vie de l'outil.

Q3 : Pour obtenir un meilleur état de surface, faut-il augmenter la vitesse de broche ou diminuer l'avance ?

La vitesse de broche et l'avance doivent être optimisées en tandem. Tout d'abord,assurez-vous d'une avance raisonnable par dent, puis augmentez la vitesse de broche pour affiner la texture de la surface. Le simple fait de diminuer la vitesse d'avance peut facilement conduire à une friction excessive entre l'outil et la pièce, ce qui peut détériorer la qualité de la surface.

Q4 : Comment gérez-vous le problème de déformation thermique lors de l'usinage, notamment sur les pièces de précision ?

La déformation thermique lors de l'usinage de pièces de précision est contrôlée efficacement grâce à quatre méthodes : soulagement des contraintes en plusieurs étapes, adaptation des méthodes de refroidissement appropriées, organisation rationnelle de la séquence de processus et usinage de précision dans un atelier à température constante.

Q5 : Comment éviter la déformation lors du fraisage plan de pièces à paroi mince ?

Le noyau est destiné à réduire les forces de coupe et à répartir uniformément les forces de serrage. L'usinage symétrique, la faible profondeur de coupe et la coupe légère, combinés à des outils tels que des mandrins à vide ou des pinces élastiques, peuvent empêcher efficacement la déformation lors du fraisage plan de pièces à paroi mince.

Q6 : Quel est le processus et le délai typiques entre la demande de renseignements et la réception du premier lot de pièces ?

Le processus typique se compose de quatre étapes : 1 à 2 jours ouvrables pour la confirmation du devis, 1 à 3 jours ouvrables pour la programmation du processus, 5 à 10 jours pour l'usinage de prototypes/10 à 25 jours pour l'usinage de production en série et 1 à 5 jours pour la logistique, en procédant de manière ordonnée en fonction de la demande.

Q7 : Si je suis à l'étranger, comment puis-je communiquer efficacement les détails de conception et suivre l'avancement de la production ?

Les clients étrangers peuvent collaborer via un portail client en ligne 24h/24 et 7j/7, avec un chef de projet bilingue dédié, en utilisant le courrier électronique, la vidéoconférence et d'autres méthodes pour garantir une communication transparente en matière de conception et un suivi de l'avancement de la production.

Q8 : Quel est l'avantage le plus unique du choix de JS Precision par rapport à d'autres fournisseurs locaux ou asiatiques ?

Le principal avantage réside dans la fusion des capacités techniques au niveau européen et des avantages en termes de coûts en Asie. Cela nous permet de résoudre des défis complexes d'usinage de précision, d'obtenir une livraison rapide et à faible coût grâce à une chaîne d'approvisionnement efficace, et d'offrir une expérience transparente du prototype à la production de masse.

Résumé

La sélection et le contrôle de la profondeur des fraises à surfacer sont un domaine où la science et l'expérience se combinent parfaitement dans les services de fraisage CNC. Cela nécessite une compréhension approfondie des principes physiques, un contrôle précis des performances des équipements et une recherche continue de la rentabilité.

JS Precision, avec sa pensée systémique à la base, utilise une technologie professionnelle et une riche expérience pour protéger vos projets de fraisage CNC.

Faites passer vos besoins en usinage de faces de précision au niveau supérieur dès maintenant !

Visitez le site Web de JS Precision, téléchargez vos dessins de pièces ou contactez directement notre équipe d'ingénierie. Vous recevrez une solution professionnelle de services de fraisage CNC comprenant une analyse détaillée des processus et des recommandations d'outils, et découvrirez par vous-même comment nous transformons le fraisage de précision complexe en un succès prévisible et de haute qualité dans vos projets.

Avis de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.JS Precision Services, il n'y a aucune représentation ou garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, la qualité et le type de matériaux ou la fabrication via le réseau JS Precision. Il est de la responsabilité de l'acheteur Exiger un devis de pièces Identifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe JS Precision

JS Precision est une entreprise leader du secteur, axée sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients et nous nous concentrons sur la usinage CNC de haute précision,fabrication de tôle,Impression 3D,Moulage par injection,Estampage des métauxet autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001 : 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse d'une production en petit volume ou d'une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. Choisissez JS Precision, cela signifie efficacité de sélection, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web :www.cncprotolabs.com