Les services de fraisage CNC peuvent représenter un élément essentiel de la fabrication de précision.

Lorsque le succès ou l'échec de votre projet repose sur le choix de votre chaîne d'approvisionnement, une mauvaise décision peut engendrer des pertes considérables. Choisir le bon fournisseur de fraisage CNC pour votre projet critique est une étape décisive pour garantir sa réussite, qu'il s'agisse de la livraison urgente de composants clés pour drones sous 72 heures, de pièces de précision pour équipements médicaux exigeant des tolérances extrêmement serrées de ± 0,005 mm, ou de la maîtrise des coûts tout en assurant la qualité pour de grandes quantités de composants de coque.

Face à la multitude de fabricants de fraiseuses CNC disponibles sur le marché, comment déterminer leurs capacités réelles et garantir que vos pièces usinées par fraisage CNC répondent aux exigences de précision et de performance ?

Ce guide examinera l'ensemble du processus, de l'analyse technique à la prise de décision, afin de comprendre pourquoi un véritable fournisseur de solutions peut être un partenaire de confiance pour votre production.

Résumé des réponses clés

| Dimensions de considération essentielles | Idées fausses courantes | Solutions professionnelles de JS Precision |

| Évaluation des capacités techniques | Se concentrer exclusivement sur la quantité de machines, sans tenir compte de la technologie des procédés et de l'expertise en ingénierie. | Dotée de machines-outils de pointe à 3 ou 5 axes, et utilisant les processus les plus performants pour garantir la production réussie de pièces complexes dès le premier essai, notre usine est un partenaire de choix. |

| Précision et assurance qualité | Confondre les capacités et les spécifications des machines-outils avec les performances réelles d'usinage, et ne pas tenir compte du contrôle qualité global du début à la fin. | Grâce à notre simulation FAO et à notre fraisage CNC de haute précision et rigidité, contrôlé par une machine à mesurer tridimensionnelle, nous pouvons garantir des tolérances prévisibles et une qualité traçable. |

| Coût et efficacité de la réponse | Comparez uniquement le devis initial, en ignorant les coûts cachés et les risques de retard. | Nous disposons d'une analyse complète du coût des fraiseuses CNC, avec un lien de réponse rapide pour les demandes urgentes. |

| Valeur de la profondeur de la collaboration | Traiter les fournisseurs comme de simples exécutants de commandes et ne pas exploiter leur potentiel d'optimisation technique. | Participation précoce à l'analyse DFM, optimisation de la conception pour améliorer la fabricabilité, réduire les coûts totaux et apporter une valeur ajoutée globale au-delà du simple traitement. |

Points clés à retenir

- La véritable compétence réside dans le savoir-faire des processus ou l'expérience en ingénierie, et non dans la simple observation des machines.

- La haute précision stable est due à un processus méthodique faisant appel à une FAO de pointe, à des machines-outils de haute qualité et à un contrôle rigoureux.

- L'optimisation du coût total doit prendre en compte des facteurs tels que l'efficacité de la production, la qualité et la réactivité des fournisseurs.

- La meilleure façon de gérer les risques et le coût des fraiseuses CNC serait une collaboration entre la conception et la fabrication dès les premières étapes.

Comment choisir un service d'usinage CNC ? Analyse complète de l'expérience pratique de JS Precision

Forte de 15 ans d'expérience dans le fraisage CNC, JS Precision a servi plus de 5000 clients dans 12 secteurs d'activité clés, dont l'aérospatiale, les équipements médicaux et l'électronique grand public.

Nos normes de service respectent strictement les exigences du système de gestion de la qualité ISO 9001:2015 , qui est une spécification faisant autorité et reconnue internationalement pour le contrôle de la qualité de la fabrication.

Nous avons maintenant terminé le traitement de pièces aérospatiales en alliage de titane complexe avec une précision de traitement de ±0,008 mm et surmonté les difficultés liées à l'usinage à haute efficacité de coques en alliage d'aluminium pour un client du secteur des véhicules à énergie nouvelle, réduisant ainsi les temps de traitement de 30 %.

Toutes ces expériences nous ont permis d'acquérir une compréhension approfondie des exigences et des difficultés propres à chaque secteur. Ce tutoriel est le fruit de notre savoir-faire acquis au fil de milliers de projets réussis.

Tout ce qui est mentionné ici, qu'il s'agisse d'évaluation technique, de gestion budgétaire, de respect des délais ou de collaboration à long terme, peut être prouvé par des projets concrets. Si vous avez des difficultés à choisir des services de fraisage CNC, ce guide, riche en conseils judicieux, est sans aucun doute digne de confiance.

Vous recherchez un prestataire rapide pour vos travaux d'usinage CNC ? Partagez-nous les caractéristiques de votre pièce et ses spécifications techniques : l'équipe de JS Precision réalisera une analyse gratuite et vous fournira un devis.

Quels sont les principaux aspects à prendre en compte lors de l'évaluation des services de fraisage CNC ?

Lors de l'évaluation d'un partenariat, l'équipement est essentiel, mais la réussite repose avant tout sur la technologie sous-jacente. Si vous envisagez de choisir un fabricant de fraiseuses CNC, consultez les spécifications techniques dans les brochures, mais approfondissez votre compréhension de la technologie utilisée.

Véritable manifestation de la profondeur technologique : capacité de soutien en ingénierie des procédés

Capacités en ingénierie des procédés : Les ingénieurs de JS Precision seront en mesure de fournir des solutions pour l’outillage, le montage et les conditions de coupe en fonction du matériau et de la géométrie de la pièce à fabriquer.

Nous pouvons proposer des conditions d'usinage optimisées en fonction du matériau à usiner, comme l'acier inoxydable, en faisant varier la vitesse d'usinage et l'avance à l'aide d'outils revêtus de manière appropriée.

Expertise en programmation et simulation multi-axes : Pour les pièces complexes, nous utilisons des logiciels de FAO avancés tels que Mastercam et HyperMill pour effectuer une planification de trajectoire efficace et sans collision ainsi qu’une simulation entièrement réaliste, afin d’éviter les risques d’usinage en amont.

Soutien systématique à la culture de la qualité

- Ressources de métrologie et d'essais : Notre entreprise est équipée d'équipements de test tels que des machines à mesurer tridimensionnelles et des interféromètres laser, car nous avons un processus d'inspection de la première à la dernière pièce qui garantit que les pièces usinées par CNC répondront aux normes de qualité requises.

- Normalisation et documentation : Les processus et procédures de contrôle qualité sont bien définis et traçables. Ceci est possible pour la production en série.

Maîtriser les géométries complexes : comment les services professionnels de fraisage CNC peuvent-ils gérer l’usinage multi-axes complexe ?

De la turbine aux carters entièrement intégrés, la production de pièces complexes met véritablement à l'épreuve le savoir-faire des fournisseurs, qui transforment des machines de pointe en produits finis. L'expertise en fraisage CNC permet de surmonter les difficultés d'usinage des pièces à géométrie complexe.

Une chaîne de précision, de la programmation à l'exécution

1. Techniques de FAO améliorées et trajectoires d'outils optimisées : grâce à des méthodes telles que la connexion continue à cinq axes et le fraisage trochoidal, nous maintenons la régularité des surfaces et assurons un enlèvement efficace de matière.

2. Dispositifs pour pièces irrégulières et repères dans la machine : Nous utilisons des dispositifs dédiés pour les pièces irrégulières et des repères dans la machine pour vérifier l’emplacement de la pièce avant l’usinage, garantissant ainsi l’exactitude des dimensions.

Gestion des défis liés aux matériaux et aux vibrations

1. Traitement spécial pour les matériaux difficiles à usiner : Pour les matériaux difficiles à usiner comme les alliages de titane et les alliages haute température, nous utilisons des procédés de refroidissement à haute pression et de coupe à vitesse variable pour contrôler la chaleur et la force de coupe, empêchant ainsi la déformation du matériau.

2. Contrôle de stabilité dynamique : Nous utilisons une compensation axiale de la profondeur de passe et des porte-outils dotés de propriétés d'amortissement des vibrations pour éliminer les vibrations lors de l'usinage de composants à parois minces.

Figure 1 Les fraiseuses CNC peuvent fonctionner sur plusieurs axes, ce qui permet d'usiner des pièces aux formes et caractéristiques complexes.

Quel niveau de tolérance vos pièces usinées par CNC peuvent-elles généralement atteindre ?

Les tolérances constituent une sorte de contrat entre la conception et la fabrication. Pour concevoir efficacement en toute connaissance de cause, il est judicieux de connaître ces plages de tolérances typiques. Les tolérances des différentes pièces usinées par CNC, ainsi que celles des différentes options d'usinage CNC de précision, peuvent varier considérablement.

La norme ASME Y14.5-2009 , qui est une publication de l'American Society of Mechanical Engineers (ASME) et qui établit des normes spécifiques pour l'étiquetage des tolérances des pièces mécaniques et les tolérances d'inspection, est pleinement respectée dans notre processus de contrôle des tolérances.

Plage de tolérance standard et réalisable

| Type d'usinage | Matériaux utilisés | Plage de tolérance typique | Fonction de tolérance spéciale |

| Meunerie générale | Alliage d'aluminium | ±0,025 mm | ±0,0125 mm |

| Fraisage de haute précision | Métaux/Plastiques divers | ±0,005 mm | ±0,003 mm |

Facteurs importants influençant les niveaux de tolérance finaux

- Propriétés des matériaux et gestion de la chaleur : La déformation lors de la coupe varie considérablement d’un matériau à l’autre. La tolérance de coupe de l’acier inoxydable est plus large que celle de l’alliage d’aluminium, car l’acier inoxydable présente un coefficient de frottement élevé et une faible dissipation de chaleur.

- Géométrie des éléments et accessibilité des outils : Il est plus difficile de contrôler avec précision les parois internes des trous et cavités profonds que les parois externes, car la longueur accrue des outils les rend plus flexibles et plus sensibles aux vibrations.

Vous souhaitez savoir si la conception de votre pièce permet un usinage de haute précision ? Téléchargez vos plans de pièce sur JS Precision, qui vous proposera un plan d’action complet concernant l’application des tolérances liées au type de matériaux et de structures utilisés pour le fraisage CNC.

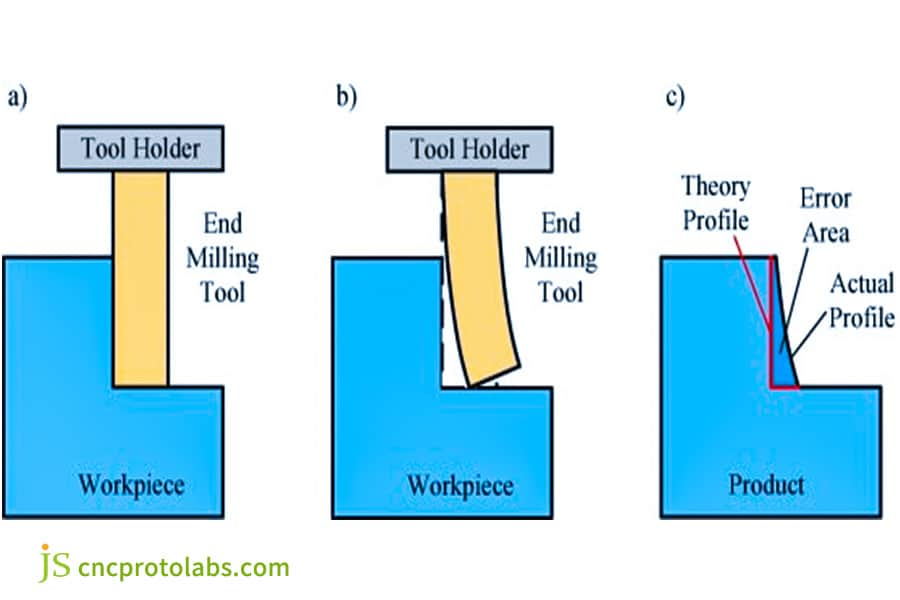

Figure 2 Lorsque la force de coupe provoque une légère flexion de l'outil ou de la pièce, des erreurs dimensionnelles se produiront.

Quelles sont les technologies sous-jacentes permettant d'obtenir un fraisage CNC de précision fiable ?

La qualité n'est pas le fruit du hasard, mais requiert un certain nombre d'interventions technologiques délibérées. Un fraisage CNC de haute précision nécessite non seulement un soutien technologique, mais est également lié au coût de la fraiseuse CNC .

Le rôle central des performances des machines-outils

- Structure à haute rigidité et stabilité thermique : ce sont les fondements physiques d’une précision stable. L’usinage à haute rigidité réduit les vibrations de coupe, tandis que la stabilité thermique prévient la dégradation de la précision due aux variations de température. Ces caractéristiques influent sur la valeur ajoutée de la machine à long terme et sur le coût de la fraiseuse CNC.

- Système CNC et de rétroaction avancé : Le système CNC à réponse hautement dynamique, les moteurs linéaires et le réseau optique en boucle fermée sont combinés dans le « système nerveux » qui garantit la précision du contour en réponse rapide aux commandes de programmation.

Gestion avancée de la chaîne de processus

- Gestion complète du cycle de vie des outils : du choix d’outils de qualité à l’équilibrage dynamique, en passant par le contrôle de l’usure des outils, chaque processus est méticuleusement contrôlé afin de garantir un processus de coupe toujours optimal.

- Simulation numérique complète du processus : vérification d’un processus complet, allant de la programmation au mouvement de la machine et aux forces de coupe dans un environnement de simulation virtuelle, atténuant de manière proactive les risques tels que les collisions et les surcoupes.

Vous souhaitez savoir comment bénéficier de services de fraisage CNC de haute précision et stables grâce à l'optimisation technologique ? Nous organisons une démonstration technique animée par JS Precision. Nous vous présenterons les applications concrètes de nos technologies clés et vous prodiguerons des conseils d'experts pour réduire vos coûts et améliorer votre productivité.

Figure 3 Entretenir et moderniser régulièrement les outils de coupe pour garantir leur tranchant et leur efficacité, et réduire les erreurs dues à l'usure des outils.

Course contre la montre : comment les fabricants de fraiseuses CNC fiables peuvent-ils répondre aux besoins urgents ?

Le marché est en constante évolution, ce qui engendre une demande croissante en matière de prototypage rapide et de réapprovisionnement de la production. La flexibilité des fournisseurs est essentielle à la pérennité de la chaîne d'approvisionnement ; un bon fabricant de fraiseuses CNC peut garantir les livraisons même en cas de catastrophe.

Mécanisme de réponse rapide et systématique pour répondre aux besoins d'usinage CNC d'urgence

- Capacité de production accélérée réservée : des capacités de machines-outils et des créneaux d’ingénierie sont spécifiquement réservés aux commandes prioritaires en petites séries, permettant un traitement rapide de ces commandes.

- Bibliothèque de procédés et de matériaux standardisés : Les solutions prêtes à l’emploi pour les matériaux et les procédés standardisés réduisent le temps nécessaire à la préparation des procédés, car il n’est plus nécessaire de concevoir les procédés pour les matériaux standardisés.

Collaboration interne et externe menée efficacement

- Communication de projet simplifiée : Désignez un chef de projet pour les commandes urgentes qui communique directement avec les unités de production et de contrôle qualité concernées de l’entreprise, ce qui réduit le nombre d’intermédiaires décisionnels.

- Réseau de chaîne d'approvisionnement stable : des réseaux d'approvisionnement rapides et des partenariats avec des fournisseurs de matériaux et d'outillage de haute qualité permettent une livraison efficace des matériaux et préviennent les retards de production.

Dans les coulisses du devis : comment comparer les propositions de différents fabricants de fraiseuses CNC ?

Un devis d'expert reflète une vision globale de l'expertise technique et de l'intégrité commerciale. Maîtriser l'analyse des devis est essentiel pour prendre des décisions éclairées parmi les différents fabricants de fraiseuses CNC et trouver les services de fraisage CNC les plus rentables.

Comprendre les informations détaillées présentées dans les citations

- Ventilation des coûts : Une ventilation claire des coûts liés aux matériaux, à la programmation, au traitement, au post-traitement et aux frais de gestion reflète le modèle opérationnel standardisé des fournisseurs et vous permet de comprendre clairement la destination de chaque dépense.

- Descriptions détaillées des processus : La qualité de la description des stratégies d’usinage, des techniques de serrage et des techniques d’inspection est directement liée au niveau d’excellence technologique du fournisseur.

Évaluation de la valeur au-delà des chiffres

- Engagement en matière de contrôle des risques : Un facteur révélateur de l’optimisme d’un fournisseur quant à ses capacités est son niveau d’engagement en matière de contrôle des risques, exprimé par ses promesses ou garanties de taux de réussite et de livraison dans les délais.

- Valeur ajoutée du service : L’analyse DFM gratuite, les mises à jour sur l’avancement et le support technique sont autant d’éléments clés de la valeur d’un service de fraisage CNC.

Vous comparez les devis de plusieurs fabricants de fraiseuses CNC ? Après avoir obtenu des devis compétitifs, l’équipe d’analyse des coûts de JS Precision peut vous fournir gratuitement des services d’interprétation pour vous aider à identifier les coûts cachés et les risques potentiels.

Étude de cas : Livraison express en 72 heures : Comment JS Precision préserve ses centres de R&D clés grâce au fraisage CNC 5 axes

Dans le secteur des services d'usinage CNC, la capacité de livraison express est un critère essentiel pour évaluer la compétitivité de chaque fournisseur. Grâce à son expertise technologique et à sa réactivité, JS Precision a mené à bien sa mission de livraison express en 72 heures, préservant ainsi une étape cruciale de la recherche et du développement pour l'un de ses clients.

Crise : Dommages à un composant de test critique, projet au bord de semaines de retard

L'un des clients du drone a endommagé par inadvertance un insert métallique du moule de base de la cellule en composite de fibre de carbone avant le vol d'essai final. Cet insert présentait une géométrie complexe avec des surfaces courbes irrégulières et des trous de positionnement précis, dont de nombreux trous profonds.

Initialement, le délai pour ce processus de fabrication était de deux semaines. Cependant, la période de test n'a duré que trois jours, faute de quoi le projet aurait été retardé de plusieurs semaines.

Réponse rapide et exécution précise de JS Precision

Dès réception de la commande du client, JS Precision a déclenché sa procédure d'alerte. L'équipe de production et de programmation a pu récupérer les données CAO auprès du client en deux heures . Elle a également optimisé les itinéraires grâce à une procédure standardisée et validé l'intégralité du processus de production.

Nous avons confié le travail à notre centre d'usinage CNC de précision à cinq axes à hautes performances, en mettant en place des équipes pour assurer un fonctionnement continu des machines-outils, c'est-à-dire 24 heures sur 24 et 7 jours sur 7.

Le service de contrôle qualité était chargé d'effectuer des contrôles par échantillonnage après chaque étape clé du processus afin de garantir l'obtention de la précision d'usinage requise.

Résultats : Non seulement dans les délais, mais au-delà des attentes

Le délai entre la réception des données et la livraison des pièces usinées CNC de précision par JS Precision a été de 72 heures, ce qui correspondait parfaitement aux délais de test du client. Les plaquettes fournies étaient conformes aux tolérances dimensionnelles et géométriques, et les essais en vol des composants en fibre de carbone ont été concluants.

Besoin urgent d'un service d'usinage CNC ? JS Precision vous propose un plan de livraison sur mesure et met son expertise à votre service pour garantir le bon déroulement de votre projet. Veuillez nous faire parvenir votre demande urgente.

Figure 4 Moule métallique personnalisé pour le corps du drone

Pourquoi JS Precision devrait-il être votre premier choix pour votre prochain projet de pièces usinées CNC ?

Nous proposons non seulement des services de fraisage, mais aussi des solutions de fabrication complètes, fondées sur une expertise pointue en ingénierie, garantissant ainsi la réussite de chacun de vos projets. En matière de pièces et de services de fraisage CNC, les principaux atouts de JS Precision résident dans son engagement indéfectible envers la technologie, la qualité et le service.

Technologie et ingénierie hautement intégrées

- Une équipe d'experts en processus orientée application : les ingénieurs de JS Precision possèdent un savoir-faire orienté application dans les domaines de l'aérospatiale, du médical et autres, ce qui nous permet de comprendre parfaitement vos exigences d'application et de vous offrir des conseils d'experts dès la phase de conception.

- Écosystème de fabrication avancé en constante évolution : Notre cellule d’usinage, qui s’étend du fraisage à grande vitesse et de l’usinage cinq axes à l’usinage de composites, est développée pour relever les défis les plus complexes de la fabrication en fonction des différentes exigences de précision et de capacité.

Culture de la qualité et de la livraison axée sur le client

- Boucle qualité zéro défaut : La qualité est au cœur de notre organisation. Un contrôle rigoureux à chaque étape, des matières premières au produit fini, en passant par la transformation, garantit une fourniture de pièces usinées CNC sans défaut .

- Gestion de projet complète : De la demande initiale à la finalisation, votre gestionnaire de compte attitré assurera le suivi à chaque étape du processus afin de garantir une circulation optimale de l'information, une progression maîtrisable et des résultats adéquats.

FAQ

Q1. Quelle est la différence entre le fraisage et le tournage CNC ?

Le fraisage CNC consiste à faire tourner l'outil de coupe, la pièce restant immobile ; ce procédé est idéal pour l'usinage de pièces cuboïdes et en forme de coquille . Le tournage CNC, quant à lui, consiste à faire tourner la pièce, l'outil de coupe se déplaçant ; ce procédé est idéal pour l'usinage d'arbres et de pièces en forme de disque .

Q2 : Quelle est la plage de rugosité de surface à laquelle on peut s'attendre ?

La rugosité de surface obtenue par les procédés de finition conventionnels est généralement limitée à Ra 0,8 µm . Grâce à l'optimisation du fraisage à grande vitesse et d'autres procédés, certains composants peuvent atteindre une finition de surface de Ra 0,4 µm , voire meilleure.

Q3 : Existe-t-il des différences significatives dans les prix unitaires entre les prototypes à l’unité et la production en série ?

La différence de prix unitaire est considérable. La production en série permet de répartir les coûts ponctuels tels que la programmation et la préparation des dispositifs de serrage. Avec l'augmentation du volume de production, les coûts de traitement par unité diminuent sensiblement.

Q4 : Quelles sont les différences de coûts et de délais de traitement pour l'aluminium, l'acier et les matières plastiques ?

L' usinage de l'acier est plus complexe que celui de l'aluminium, ce qui nécessite des vitesses de coupe plus faibles. L'acier engendre également une usure plus rapide des outils, et donc des coûts d'usinage plus élevés. Le plastique, quant à lui, se déforme facilement et requiert des paramètres d'usinage spécifiques. Le coût d'usinage dépend du type de matériau.

Q5 : Comment puis-je assurer la sécurité de ma propriété intellectuelle ?

Au sein de notre entreprise, nous établissons systématiquement un accord de confidentialité légal et contraignant avec nos clients. De plus, nous utilisons un système de transfert de fichiers crypté afin de garantir la confidentialité des informations de conception de nos clients. Cet engagement fait partie intégrante de notre système de management certifié ISO 9001.

Q6 : Quelle est la procédure lorsque la conception est modifiée ?

Veuillez nous fournir les plans complets mis à jour afin que nous puissions réévaluer votre analyse de flux de conception et votre devis sur la base de ces plans, et vous informer des modifications apportées à notre calendrier de livraison et à notre devis.

Q7 : Sur quoi dois-je me concentrer lorsque je marque les tolérances sur les dessins ?

Il convient de respecter les normes internationales telles que l'ISO concernant le marquage des tolérances, la spécification des surfaces et axes de référence, ainsi que les exigences de tolérance des éléments critiques et secondaires. Ceci est également essentiel pour optimiser les coûts de production. Des annotations claires sur les plans nous permettent d'établir plus rapidement des devis précis et des analyses de fabricabilité (DFM).

Q8 : Êtes-vous en mesure de fournir une assistance pour la vérification de l'assemblage ?

Nous proposons des services d'usinage pour les composants d'accouplement adjacents, y compris le test de compatibilité de l'assemblage afin de faciliter un processus d'assemblage sans accroc.

Résumé

Le choix de services de fraisage CNC ne se résume jamais à comparer les équipements ou les prix, mais à trouver le meilleur équilibre entre technologie, qualité, efficacité et coût.

Un partenaire de fabrication doté de technologies de pointe, d'une qualité irréprochable et d'une grande agilité est un atout inestimable pour toute entreprise. JS Precision, grâce à la rigueur de ses ingénieurs et à l'intégrité de ses collaborateurs, s'engage à concrétiser chacune de vos idées de conception avec précision, gage du succès de votre produit.

Démarrez dès maintenant une collaboration efficace et fiable :

→【 Téléchargez des dessins, obtenez des solutions exactes 】Téléchargez vos fichiers 3D pour obtenir une analyse de devis précise en 24 heures, comprenant une analyse DFM, une analyse du coût de la fraiseuse CNC et le délai d'expédition.

→ 【Planifiez une réunion technique】 Pour aborder les projets complexes, discutez directement avec nos ingénieurs d'application des solutions techniques les plus appropriées et de la stratégie de partenariat. Partagez vos difficultés de traitement et obtenez une analyse DFM gratuite.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com