El mecanizado de piñones es una parte importante en los dispositivos industriales.

En el mecanismo de transmisión, el piñón es el responsable del éxito o el fracaso de la transmisión de potencia. Un pequeño error en el perfil de los dientes provoca ruido, vibraciones y, a veces, una avería prematura del sistema, mientras que su máxima precisión garantiza un funcionamiento suave y silencioso, con una vida útil mucho mayor.

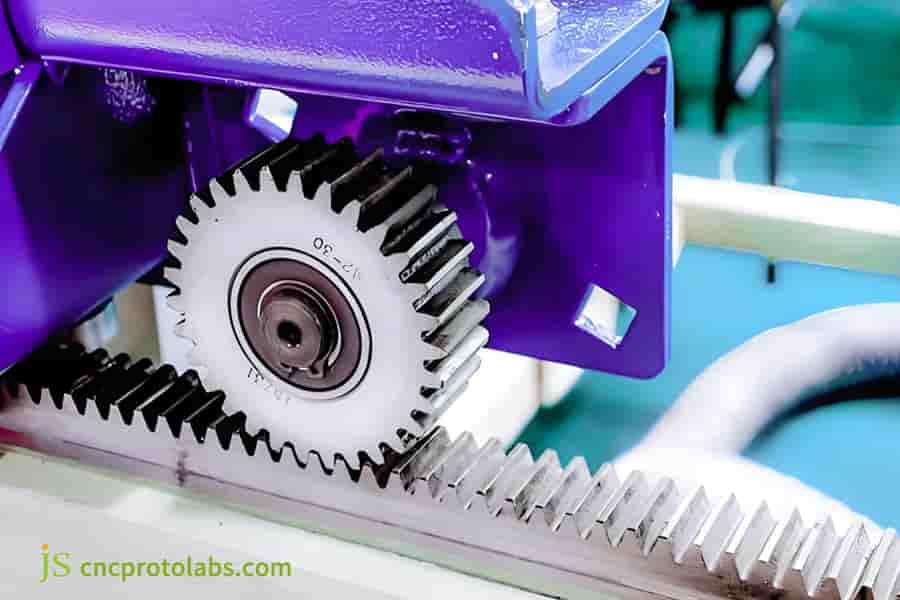

Ya sea en el sistema común de engranaje recto y piñón o en el sistema de cremallera y piñón que convierte el movimiento rotatorio en lineal, la calidad del piñón es fundamental para el rendimiento. JS Precision entiende que el mecanizado de piñones va mucho más allá de la simple reproducción del perfil del diente en el material, la fabricación de precisión y el tratamiento térmico.

Resumen de respuestas clave

| Dimensiones de consideración central | Desafíos técnicos y soluciones | Servicios de valor añadido de JS Precision |

| Precisión y rendimiento | Los principales desafíos radican en el perfil defectuoso del diente, la suavidad de su superficie y la deformación por tratamiento térmico. Para garantizar la calidad, empleamos procesos como el mecanizado de piñones giratorios, el raspado de engranajes CNC y el rectificado. | Ofrecemos una optimización integral, desde la selección de materiales y el análisis DFM hasta el proceso de tratamiento térmico, para garantizar la precisión y durabilidad del perfil dental. |

| Puntos de diseño | Aclarar las diferencias de función entre piñón y engranaje (los engranajes pequeños suelen ser más propensos al desgaste), prestar atención a los parámetros de acoplamiento del engranaje recto y el piñón, y considerar las características de engrane de la cremallera y el piñón. | Nuestros ingenieros participan en revisiones de diseño , optimizando parámetros para mejorar la eficiencia, reducir el ruido y prolongar la vida útil. |

| Coste y plazo de entrega | El coste del mecanizado de piñones depende de los materiales, la precisión, el tratamiento térmico y el tamaño del lote. Los lotes pequeños pueden optimizarse mediante procesos estandarizados y una planificación inteligente. | Le ayudamos a encontrar el mejor equilibrio entre coste y rendimiento, garantizando al mismo tiempo la calidad mediante la innovación de procesos como el mecanizado de piñones giratorios y una tarificación transparente. |

¿Por qué confiar en esta guía? Experiencia práctica de JS Pinion Machining

Antes de entrar en los detalles técnicos específicos sobre el mecanizado de piñones, cabe preguntarse: ¿por qué es fiable esta guía? La respuesta reside en la amplia experiencia práctica de JS Precision en el mecanizado de engranajes a lo largo de los años.

El mecanizado de piñones de precisión ha sido la especialidad de nuestra empresa desde su fundación, con más de 5000 proyectos realizados para más de 10 sectores, como el automotriz, la robótica y los dispositivos médicos. Los proyectos de mecanizado de precisión de piñones de acero representan aproximadamente el 35 % del total de nuestros proyectos.

Por ejemplo, mecanizamos piñones de módulo 0,8 para un fabricante de robots industriales. Mediante la optimización del proceso de raspado y los procedimientos de tratamiento térmico, logramos controlar el error de paso acumulado dentro de 0,005 mm.

Esta precisión no solo supera con creces el nivel ISO 7 requerido por el cliente, sino que también refleja nuestra profunda comprensión y aplicación de las mejores prácticas descritas por la Asociación Americana de Fabricantes de Engranajes (AGMA) en las "Directrices para la Fabricación de Engranajes de Precisión".

Además, conocemos las características de mecanizado de varios aceros aleados como el 4140 y el 8620. Esto nos permite acortar el ciclo de producción del promedio de la industria de 6 semanas a 3 semanas en el caso de pedidos de lotes pequeños (hasta 50 piezas) para trabajos personalizados.

Este manual es una recopilación de estudios de caso prácticos, parámetros de proceso y soluciones a problemas. Cada sugerencia aquí presentada ha sido verificada en producción real , por lo que puede consultarla con total confianza.

Si su proyecto necesita servicios de mecanizado de precisión de piñones de acero o requiere más información sobre estudios de casos relacionados, no dude en ponerse en contacto con JS Precision para obtener asistencia técnica personalizada.

¿Cuáles son los desafíos ocultos en el mecanizado de piñones de precisión?

Tras comprender la fiabilidad de la guía, analicemos los desafíos que suelen pasarse por alto en el mecanizado de piñones, los cuales afectan directamente a la eficacia del mecanizado de engranajes. Más allá del fresado convencional, el desafío del mecanizado de piñones comienza con el control del mundo microscópico.

La búsqueda definitiva del perfil y la dirección dental

Los principales problemas son el perfil del diente, el error de paso acumulado y la precisión de la hélice. Las desviaciones del orden de micrómetros pueden provocar ruido y vibraciones. Por ejemplo, el piñón de un cliente presentaba un ruido excesivo debido a un error de perfil de diente de 0,02 mm, superior a la norma ISO Clase 6.

Los piñones de acero, debido a la elevada dureza de su material, son aún más difíciles de controlar en términos de precisión de la dirección de los dientes, lo que requiere trayectorias de herramienta optimizadas.

¿Por qué el acabado superficial determina la vida útil?

El acabado superficial del diente está directamente relacionado con el proceso de formación de la película de aceite . Si supera Ra 1,6 μm, es posible que se produzca contacto directo metal-metal y una corrosión por picaduras acelerada. En una ocasión, el piñón de un cliente sufrió corrosión por picaduras tras solo 300 horas de funcionamiento debido a un acabado superficial deficiente. Tras rectificarlo a Ra 0,4 μm, su vida útil superó ampliamente las 5000 h.

El tratamiento térmico: equilibrio entre dureza y estabilidad dimensional

Si bien la cementación y el temple mejoran la dureza y la resistencia al desgaste, estos métodos pueden provocar fácilmente deformaciones, sobre todo en piñones de acero. Para minimizar estas deformaciones, utilizamos un horno de cementación con atmósfera controlada, con una fluctuación de temperatura de ±5 °C. Posteriormente, se realiza un rectificado de engranajes para garantizar que tanto la dureza como la precisión cumplan con los estándares.

Si tiene algún problema con el mecanizado de piñones, como deformaciones por tratamiento térmico o acabado superficial, no dude en ponerse en contacto con JS Precision para obtener una solución de mecanizado de engranajes personalizada según las características de la pieza.

¿Cómo garantizar la precisión y la suavidad del perfil del diente en el mecanizado del piñón?

La precisión se logra mediante tecnología avanzada y un control riguroso. Para garantizar la exactitud del perfil del diente y el acabado superficial en el mecanizado de piñones, se deben considerar varias etapas, desde el mecanizado hasta la inspección.

Mecanizado de piñones giratorios: redefiniendo el corte continuo

Procesos como el raspado de dientes implican la interacción continua de la herramienta y la pieza de trabajo, ofreciendo así una eficiencia entre un 30 % y un 50 % superior a la del tallado y mecanizado de engranajes convencionales. El error en el perfil del diente es ≤0,005 mm y la rugosidad superficial (Ra) tan baja como 0,8 μm. Logramos una precisión de nivel ISO 6 y una mejora de la eficiencia del 40 % para clientes del sector de transmisiones automotrices.

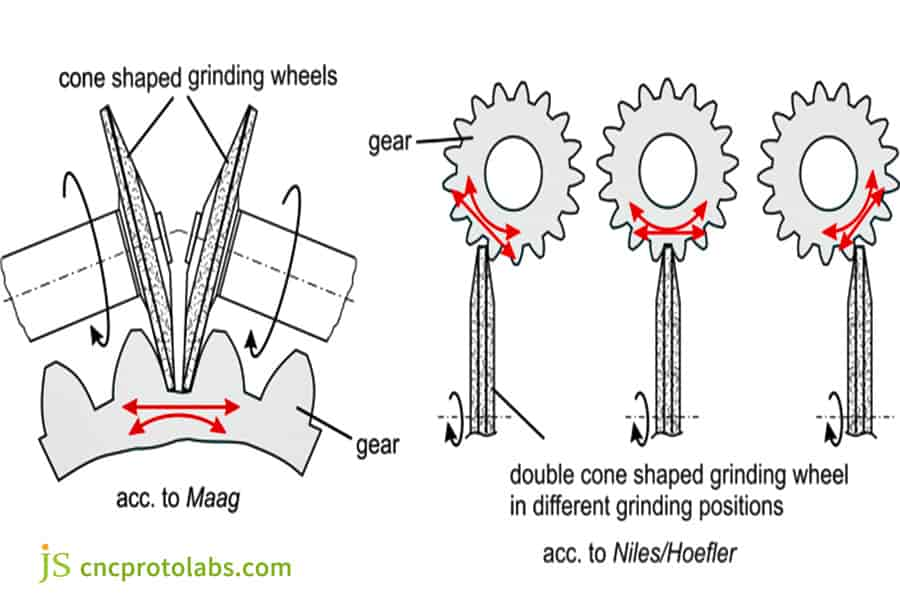

El toque final: rectificado y pulido para un acabado excepcional

El rectificado es fundamental para el acabado y resulta indispensable cuando se requiere una precisión de nivel ISO 5-6 o un acabado espejo. Utilizamos rectificadoras de engranajes de alta precisión equipadas con muelas de diamante para lograr una rugosidad superficial (Ra) de 0,2 μm y un error acumulado en el paso de diente ≤0,003 mm, cumpliendo así con los requisitos de bajo ruido de los dispositivos médicos.

Nuestro sistema completo de control de calidad

Utilice el centro de medición de engranajes y la máquina de medición por coordenadas (MMC) para inspeccionar el material antes y después del procesamiento. Durante el proceso, tome muestras del perfil y el paso del diente para su verificación. La tasa de defectos en el proyecto de mecanizado del piñón de acero es ≤0,1 %.

Figura 1: Rectificado de engranajes. El rectificado es la clave del mecanizado de precisión.

Piñón vs. Engranaje: Guía para diseñadores sobre roles y responsabilidades

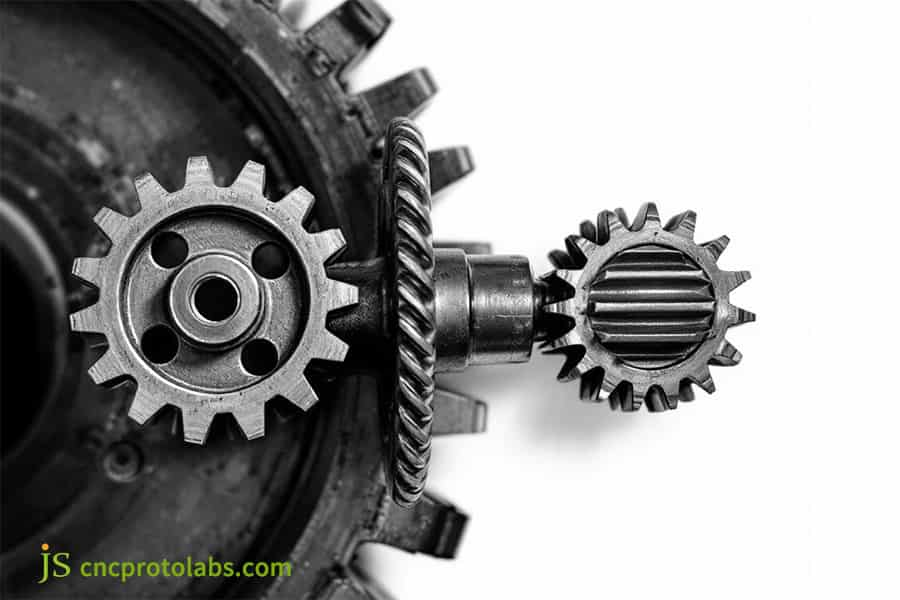

Comprender claramente la diferencia entre piñón y engranaje es el primer paso para optimizar el diseño de la transmisión. Aunque ambos pertenecen a la categoría de mecanizado de engranajes, su diseño y uso son muy diferentes.

| Comparación de cosas | Piñón | Engranaje |

| Número de dientes | Generalmente menos, entre 10 y 20 dientes. | Normalmente más, entre 30 y 100 dientes. |

| Estrés cíclico | Frecuencia de rotación cada vez mayor. | Frecuencia de rotación cada vez menor. |

| Requisitos de materiales | Acero aleado de alta resistencia (por ejemplo, 8620). | Acero aleado convencional (por ejemplo, 4140). |

| Riesgo de fallo | Mayor propensión a picaduras y fracturas dentales. | Menor desgaste: más lento. |

| Enfoque de diseño | Resistencia de la raíz del diente, dureza de la superficie. | Capacidad de carga en general. |

¿Por qué el piñón suele ser el foco de diseño?

El piñón tiene menos dientes y una frecuencia de rotación mayor, hasta 2 o 3 veces superior a la del engranaje grande del mismo sistema, con mayor estrés cíclico y un desgaste un 50 % mayor. Se requiere un material de mayor calidad y un tratamiento térmico para prolongar su vida útil.

El tamaño importa: ¿Cómo encontrar la relación de transmisión y la distancia entre centros óptimas?

Calcule la relación de transmisión a partir de la velocidad de rotación y el par. Luego, mediante la fórmula " Distancia entre centros = (Número de dientes del piñón + Número de dientes de la corona) × Módulo ÷ 2 ", calcule la distancia entre centros. Por ejemplo, si la relación de transmisión es 1:3, el módulo es 2, el piñón tiene 15 dientes y la corona 45, la distancia entre centros es de 60 mm.

¿Cuándo es necesario utilizar un piñón especial?

- Los piñones helicoidales son adecuados para transmisiones suaves de alta carga, como las de las cajas de cambios de automóviles.

- Los piñones cónicos son adecuados para transmisiones de ejes que se cruzan, como la dirección de máquinas herramienta.

- Los piñones helicoidales son adecuados para situaciones con alta relación de reducción, como la elevación en ascensores.

Si no está seguro de cómo especificar el tipo de piñón en su diseño, o necesita comparar los parámetros particulares del piñón con los de la rueda dentada, póngase en contacto con JS Precision. Nuestros ingenieros le brindarán asesoramiento profesional en diseño.

Figura 2: Piñón vs engranaje. Presentan algunas diferencias clave en cuanto a funcionalidad, tamaño y forma, número de dientes, velocidad y aplicación.

¿Por qué el mecanizado de piñones giratorios supone un cambio radical para la producción moderna de engranajes?

Esta sección muestra la tecnología avanzada de la que JS Precision se enorgullece. En el mecanizado moderno de engranajes, el mecanizado de piñones giratorios está revolucionando la industria con ventajas ecológicas, eficientes y flexibles , especialmente en el mecanizado de precisión de piñones giratorios de acero.

Mecanizado en seco y alta eficiencia:

Al eliminar la necesidad de fluido de corte, se puede ahorrar entre 1000 y 2000 dólares mensuales en costos de eliminación de residuos, reduciendo simultáneamente el tiempo de procesamiento entre un 20 % y un 30 %. Hemos procesado numerosos lotes de piñones de acero para empresas de energías renovables, aumentando la producción diaria de 50 a 70 unidades.

Flexibilidad en la producción de lotes pequeños:

Cambio rápido y programación flexible : cambiar entre diferentes piñones solo lleva de 1 a 2 horas (en comparación con las 4 a 6 horas de los procesos tradicionales). Completamos la producción de 30 especificaciones diferentes de piñones de acero en tan solo 5 días.

Control de virutas y vida útil de la herramienta:

El corte continuo proporciona una excelente rotura de virutas y una mayor vida útil de la herramienta, extendiéndola en más del 50% en comparación con el tallado convencional y reduciendo el coste unitario de 2 dólares a 1,30 dólares.

Si su empresa necesita mecanizado de precisión de piñones de acero para series cortas o desea reducir costes mediante este servicio, póngase en contacto con JS Precision. Desarrollaremos una solución de producción a medida.

Diseño para la armonía: Consideraciones clave para pares de engranajes rectos y piñones

El éxito del diseño depende de lograr un engrane perfecto. En el diseño de pares de engranajes rectos y piñones, se deben tener en cuenta varios parámetros, mientras que los sistemas de cremallera y piñón también presentan consideraciones de diseño particulares.

Selección del ángulo de presión y del módulo: La base de la transmisión de potencia

La selección del ángulo de presión y del módulo afecta directamente a la capacidad de carga, el ruido y el tamaño del engranaje recto y del piñón.

Existen dos ángulos de presión de uso común: 20° (alta capacidad de carga, adecuado para maquinaria de ingeniería) y 14,5° (engranaje estable, bajo nivel de ruido, adecuado para equipos de precisión).

El módulo determina el tamaño del engranaje. Cuanto mayor sea el módulo, mayor será su capacidad de carga. Tomando como ejemplo el módulo 3, el grosor del diente aumentó un 50 % y la capacidad de carga aumentó más de un 40 % en comparación con los dientes del módulo 2.

Así pues, en los pasos siguientes, debemos elegir parámetros basados en las necesidades de los clientes para garantizar una transmisión de energía estable.

El arte del cambio de perfil: cómo evitar el socavamiento y optimizar la fuerza

El cambio de perfil se utiliza ampliamente en pares de engranajes rectos y piñones para evitar el socavado y optimizar la resistencia.

Cuando el piñón tiene menos de 17 dientes, el diseño estándar es propenso a la socavación (el corte excesivo en la raíz del diente reduce la resistencia), lo que se puede evitar aumentando el grosor de la raíz del diente en un diseño de desplazamiento de perfil positivo.

Simultáneamente, el cambio de perfil puede equilibrar la resistencia a la flexión de los dos engranajes ; por ejemplo, un cambio de perfil positivo en el piñón y un cambio de perfil negativo en la rueda dentada pueden hacer que la tensión en la raíz de ambos engranajes converja.

En un diseño para un cliente de máquinas herramienta, el cambio de perfil aumentó la vida útil del piñón en un 30%.

Control de la holgura: El delicado equilibrio entre suavidad y precisión

En el sistema de transmisión por cremallera y piñón , el control del juego es fundamental. Un juego excesivo, representado por las superficies de engranaje de los dientes, genera problemas de precisión en la transmisión y ruido de impacto.

El control del juego se realiza de tres maneras: el valor establecido según un escenario particular durante la fase de diseño, como en la transmisión de precisión utilizando 0,01-0,03 mm , ajustando la herramienta de corte en el mecanizado para mantener la precisión en el espesor del diente y ajustando con precisión la distancia entre centros durante el montaje.

Si encuentra dificultades en la selección de parámetros durante el diseño de engranajes rectos y piñones o de cremallera y piñón, no dude en ponerse en contacto con JS Precision para obtener soluciones de diseño detalladas y asistencia en el cálculo de parámetros.

¿Qué es lo que realmente determina el coste del mecanizado de piñones?

Generamos confianza con nuestros clientes ofreciéndoles análisis transparentes del desglose de costos. Existen tres factores principales que determinan el costo del mecanizado de piñones: el material, los requisitos de precisión y el postprocesamiento. Conocerlos le ayudará a controlar mejor los costos.

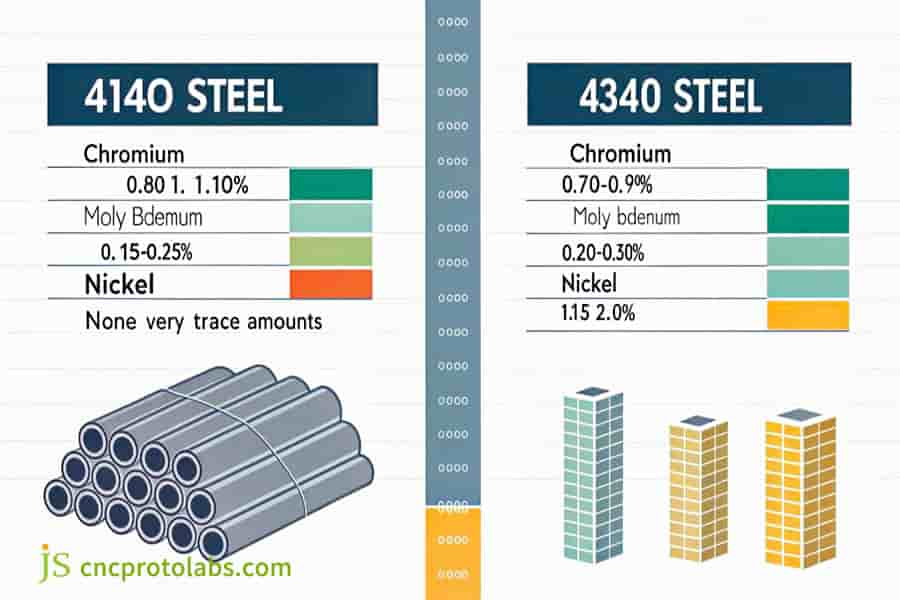

Grado del material y maquinabilidad: Compensaciones entre costo y efectividad desde 4140 hasta 8620

| Tipo de material | Precio/tonelada (USD) | Maquinabilidad | Rendimiento del tratamiento térmico | Escenarios aplicables |

| 4140 | 1200-1500 | Bien | Medio | Mecanizado general de piñones de carga. |

| 4340 | 1800-2200 | Medio | Excelente | Requisitos de alta carga y alta resistencia. |

| 8620 | 1800-2200 | Bien | Excelente | Mecanizado de piñones de precisión que requiere carburización y temple. |

La calidad del material y su maquinabilidad son factores básicos que influyen en los costes de mecanizado de piñones. Promoveremos materiales rentables según las necesidades del cliente.

La cuerda floja de la tolerancia: ¿Por qué una mayor precisión conlleva un aumento exponencial de los costes?

Por lo tanto, el aumento de costes se debe exclusivamente a los requisitos de precisión.

El aumento de la calidad de ISO 8 a 6 incrementa drásticamente los costos: ISO 8 se basa en el tallado de engranajes a un costo de $10 a $15 por pieza , ISO 7 implica tallado de engranajes + rectificado de semiacabado por $18 a $25 , mientras que ISO 6 implica tallado de engranajes + tratamiento térmico + rectificado, lo que cuesta $30 a $45.

Una mayor precisión también aumenta los costes de las pruebas ; el tiempo de prueba para la norma ISO 6 es de 3 a 4 veces mayor que el de la norma ISO 8.

El coste oculto del tratamiento térmico y el acabado

En muchas ocasiones, los procesos de tratamiento térmico y acabado se consideran costes "ocultos" , como la carburización y el temple, que oscilan entre 5 y 10 dólares por pieza según su tamaño, el granallado para mejorar la resistencia de la raíz del diente a 2-3 dólares por pieza y el fosfatado para añadir resistencia a la corrosión a 1-2 dólares por pieza.

Si bien esto implica un costo adicional, mejorará significativamente el rendimiento y la vida útil del piñón. Ofreceremos un análisis detallado a nuestros clientes para que comprendan cómo la gestión de calidad total aporta valor.

Figura 3: Composición del costo del acero 4140 y 4340

Optimización para la fabricación ágil: agilización de los plazos de entrega y los precios para pedidos personalizados

Esta sección aborda las cuestiones de eficiencia y precio relacionadas con los pedidos personalizados de lotes pequeños. En el mecanizado de piñones, los procesos y flujos de trabajo pueden optimizarse para que los plazos de entrega de lotes pequeños sean realmente cortos, manteniendo los costes bajos.

Aprovechamiento de herramientas y procesos estandarizados: equilibrio entre velocidad y costo

Reducimos el tiempo de preparación y bajamos el coste inicial para lotes pequeños utilizando una biblioteca de herramientas estándar y parámetros de proceso maduros.

Una biblioteca de herramientas estándar con módulos de 0,5 a 10 elimina la necesidad de fabricar una herramienta personalizada para piñones regulares, ahorrando de 3 a 5 días ; al ingresar parámetros maduros en el sistema, los nuevos pedidos solo requieren ajustes menores , reduciendo el tiempo de configuración de 2 días a medio día.

En una ocasión, procesamos 20 piñones de módulo 3 para un cliente y redujimos el tiempo de ciclo de 10 a 7 días, al tiempo que disminuimos el costo inicial en un 20 %.

Prototipado digital y DFM virtual: Solucionando todos los problemas antes de la producción

Todos nuestros presupuestos incluyen un análisis digital de fabricación (DFM), sin costo adicional, para ayudar a predecir y evitar problemas de mecanizado. Una vez que el cliente proporciona los planos, se crean prototipos digitales mediante modelado 3D, se simula el mecanizado y se identifican problemas de diseño, como un radio de curvatura de la raíz del diente demasiado pequeño o una discrepancia entre el diámetro del agujero y el número de dientes.

El filete de raíz de un diente de piñón de un cliente, de 0,1 mm, era propenso a la concentración de tensiones. Recomendamos aumentarlo a 0,3 mm para evitar retrabajos, ahorrando 5 días y 2000 dólares en costes.

Programación de producción flexible para necesidades urgentes

Reservamos el canal de producción exprés para clientes clave. Podemos gestionar entregas urgentes de cualquier cantidad sin comprometer la calidad. Dada la urgencia de los pedidos, priorizamos la planificación de la producción.

Un cliente necesitaba 15 piñones con urgencia y requería la entrega en 3 días. Activamos el servicio exprés y completamos el pedido en 2,5 días para minimizar las pérdidas por tiempo de inactividad. El servicio exprés solo añade un recargo del 10 % al 15 % al precio normal, lo que ofrece una excelente relación calidad-precio.

Caso práctico: De 95 dB a 68 dB: dotando a las articulaciones de robots de alta velocidad de engranajes "silenciosos".

El caso práctico representa un ejemplo clásico del trabajo de JS Precision en el mecanizado de precisión de piñones de acero, resolviendo problemas difíciles relacionados con el mecanizado de piñones, y permite analizar cómo se puede optimizar el emparejamiento de engranajes rectos y piñones.

Dilema del cliente

En las pruebas realizadas a un nuevo brazo articulado de un fabricante de robots industriales de alta gama, los niveles de ruido alcanzaron los 95 dB, muy por encima del estándar de 75 dB para máquinas de alta gama. Por lo tanto, no cumplió con los requisitos de funcionamiento silencioso para aplicaciones médicas, electrónicas y otras.

Los piñones mostraron corrosión por picaduras en la superficie de los dientes después de 500 horas de pruebas de carga, por lo que su vida útil fue de solo 800 horas en lugar de las 3000 horas esperadas, lo que afectó la competitividad del producto.

Análisis fundamental

Al utilizar un centro de medición de engranajes y un medidor de rugosidad para la inspección de un piñón existente, encontramos los siguientes tres problemas principales:

- La precisión del perfil del diente era solo ISO 8, mientras que se requería ISO 6 con un error de perfil del diente de 0,02 mm.

- La rugosidad superficial Ra del diente era de 1,6 μm, lo que es demasiado rugoso para formar una película de aceite estable .

- El control desigual de la temperatura del tratamiento térmico provocó una diferencia de 0,2 mm en la capa endurecida entre los dientes, y la dureza inadecuada en algunos lugares aceleró el desgaste.

Solución de precisión JS

1. Mejora del material: Se recomienda el acero 8620 fundido al vacío, ya que tiene una pureza un 40 % mayor que el acero 4140 suministrado por el cliente, lo que reduce el riesgo de deformación y picaduras durante el tratamiento térmico.

2. Mecanizado de precisión: Utilice piñones de acero de precisión para el mecanizado en bruto para garantizar la consistencia de la superficie de los dientes y dejar un margen uniforme para el mecanizado de precisión.

3. Tratamiento térmico optimizado: se utiliza un horno de carburización con atmósfera controlada, y la fluctuación de la temperatura se mantiene dentro de ±5 ℃. El espesor de la capa endurecida se controla en tiempo real para garantizar una uniformidad de 0,05 mm y alcanzar una dureza de HRC58-62.

4. Refinamiento definitivo: La combinación del rectificado de engranajes de alta precisión con muelas de diamante aumenta considerablemente la precisión de los engranajes rectos y piñones hasta ISO 5, con un error de paso acumulativo total ≤0,003 mm y un acabado de la superficie del diente Ra 0,4 μm .

Nuestros logros

Las pruebas de carga de 2000 horas realizadas por el cliente indican que el ruido de la articulación del robot se mantiene en 68 dB, cumpliendo con los requisitos de funcionamiento silencioso de alta gama ; no aparece desgaste por picaduras en la superficie del diente y se espera que la vida útil sea superior a 5000 horas, lo que superó las expectativas en 1,7 veces, ayudando a los clientes a lanzar productos robóticos de alta gama y capturar el nicho de mercado.

Figura 4: Brazo articulado de robot industrial con engranaje pequeño

Preguntas frecuentes

P1: ¿Cuáles son los modos de fallo más comunes en el mecanizado de piñones?

Las picaduras en la superficie del diente y la fractura de la raíz son los modos de fallo más comunes en el mecanizado de piñones. Las picaduras se deben a la fatiga por contacto en la superficie del diente, mientras que la fractura se produce por la sobrecarga de fatiga por flexión en la raíz, ambas relacionadas con la precisión del mecanizado.

P2: ¿En qué circunstancias es necesario el rectificado para el mecanizado de piñones?

En los casos en que la precisión del mecanizado del piñón sea superior a la clase ISO 7, la dureza de la superficie del diente sea superior a HRC 45, o se requiera una suavidad de funcionamiento y un nivel de ruido muy altos, se debe utilizar el rectificado.

P3: ¿El mecanizado del piñón giratorio reemplaza al rectificado?

El mecanizado de piñones giratorios por sí solo no puede reemplazar el rectificado. El proceso de semiacabado/acabado más eficiente es el mecanizado de piñones giratorios, pero el rectificado permite obtener una mayor precisión y un mejor acabado superficial . La elección entre uno u otro proceso dependerá de los requisitos de calidad.

P4: ¿Cuáles son las características de diseño especiales del piñón en un sistema de cremallera y piñón?

Al diseñar un piñón para sistemas de engranajes de cremallera y piñón, se debe mejorar la resistencia de la raíz del diente para resistir el impacto del engrane, considerando también la mejora de la resistencia al desgaste en la superficie del diente. Generalmente, es necesario un proceso de cementación profunda y temple.

P5: ¿Cuál es el piñón de módulo más pequeño con el que normalmente trabaja?

JS Precision suele aceptar pedidos de mecanizado de piñones con módulos de 0,5 a 10. Además, se requieren procesos de mecanizado especiales para los microengranajes con módulos inferiores a 0,5.

P6: ¿Cuánto tiempo suele tardar en fabricar lotes pequeños, digamos 50 piezas con personalización y piñones?

Dado que los distintos procesos requieren tiempos diferentes, el ciclo general de mecanizado del piñón para pedidos de lotes pequeños de 50 piezas es de 2 a 4 semanas. Estos plazos pueden agilizarse mediante un servicio exprés.

P7: ¿Qué tratamientos superficiales aplica para lograr resistencia a la oxidación y al desgaste?

El tratamiento superficial en el mecanizado de piñones incluye ennegrecimiento, fosfatado, zincado, niquelado y DLC para satisfacer los requisitos de prevención de la corrosión y resistencia al desgaste en diversos entornos.

P8: ¿Por qué elegir JS Precision en lugar de otras plantas de mecanizado de engranajes?

En cuanto a por qué se eligió a JS Precision, nos centramos en el mecanizado de piñones personalizados de alta precisión y en lotes pequeños, y proporcionamos servicios integrales y procesos avanzados, ofreciendo soluciones técnicas en lugar de piezas.

Resumen

La calidad del piñón en la transmisión de potencia representa el límite superior del rendimiento de todo el sistema. Es el arte de dar forma a los metales, pero, en definitiva, es la búsqueda final de precisión, durabilidad y eficiencia.

Ya no es necesario perderse en la complejidad tecnológica del mecanizado de piñones de precisión para lograr tolerancias ajustadas y una producción personalizada. En cambio, JS Precision ofrece un equilibrio perfecto entre precisión, coste y plazo de entrega, atendiendo a sus necesidades con una amplia experiencia práctica, procesos avanzados como el mecanizado de piñones de torsión y un control de calidad integral.

Los componentes críticos no deben convertirse en un cuello de botella para todo el proyecto. ¡Envíanos tus retos de diseño ahora!

Visite el sitio web oficial de JS Precision, suba sus planos de engranajes o requisitos técnicos y reciba una respuesta completa en 24 horas, incluyendo planes de proceso detallados, presupuestos transparentes y análisis DFM profesional. ¡Permítanos ser su socio más confiable en la fabricación de componentes de transmisión!

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. JS Precision Services no ofrece garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar un presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para obtener más información, póngase en contacto con nosotros .

Equipo de precisión JS

JS Precision es una empresa líder en el sector , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija JS Precision : eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com