En el corte de engranajes personalizados , a menudo ocurre este escenario: Esto es lo que sucede: su transmisión diseñada con cariño falla catastróficamente debido al desgaste prematuro de uno de sus engranajes.

En el tallado de engranajes a medida, el mayor costo de los errores suele ocurrir incluso antes del primer paso : la selección del material. Cuando el material no es adecuado, ni siquiera la fabricación de engranajes más avanzada puede evitar fallos en condiciones operativas específicas.

Al buscar engranajes cónicos espirales de alta resistencia o engranajes helicoidales de bajo ruido, es esencial comprender cómo la combinación de propiedades del material se relaciona con las condiciones de aplicación de diferentes tipos de engranajes, y este conocimiento es lo que distingue a los componentes comunes de la excelencia en el diseño.

Como empresa con muchos años de experiencia en el sector del mecanizado de engranajes, JS Precision ha presenciado con frecuencia el impacto devastador que los errores en la elección de materiales pueden tener en las finanzas. Por ello, he compilado esta guía práctica para revelar todo el conocimiento, desde la selección de materiales hasta el rectificado de precisión, ayudándole a tomar decisiones acertadas al contratar una empresa de tallado de engranajes.

Resumen de la respuesta principal

| Puntos de decisión clave | Errores y dificultades comunes | Conocimiento y valor de los expertos de JS Precision |

| Selección de materiales | Es posible encontrarse con averías y fallos de maquinaria debido a confiar únicamente en la experiencia y el costo. | Aplicación del modelo de selección de materiales: adaptación del rendimiento del material en función de la carga y el entorno para garantizar que los riesgos se contengan en el nivel raíz. |

| Evaluación técnica del contratista | Una evaluación basada únicamente en el precio no tiene en cuenta procesos básicos como el tratamiento térmico y la deformación. | Transparencia del proceso: Las tarjetas de proceso visibles y las curvas de tratamiento térmico demuestran la competencia total del proceso. |

| Planificación económica de procesos | El diseño de procesos uniformes genera desperdicios o daños en la precisión. | Procesos personalizados: La combinación de engranajes abiertos de módulos grandes con engranajes de precisión de módulos pequeños mediante tallado o rectificado de precisión es ideal para lograr una buena relación coste-beneficio. |

| Balanza de precisión y entrega | Sacrificar el mecanizado de precisión (como el rectificado de engranajes) para cumplir con los plazos de entrega afecta la confiabilidad. | Compromiso de entrega confiable: Los procesos estandarizados garantizan el tiempo de entrega y la mejora estable de la precisión de nivel AGMA 10-12 a través de servicios de rectificado de engranajes, lo que garantiza la vida útil y el bajo nivel de ruido. |

¿Por qué confiar en JS Precision? Guía práctica para la selección de materiales para corte de engranajes a medida

¿En quién debería confiar para elegir el material de corte de engranajes a medida? Por supuesto, la respuesta la encontrará en nuestros años de experiencia.

Durante los últimos 15 años, nuestra empresa se ha especializado exclusivamente en el mecanizado de engranajes. Hemos atendido a más de 1000 clientes en más de 20 sectores diferentes, como el automotriz, el aeroespacial, el alimentario y el de cajas de engranajes industriales, gestionando más de 15 000 pedidos de engranajes.

Trabajamos con una gama completa de materiales, desde el acero convencional de medio carbono S45C hasta aleaciones especiales de alta temperatura, desde engranajes PM hasta materiales de acero inoxidable endurecido por precipitación (17-4PH).

También contamos con amplia experiencia en la selección de materiales con diversas condiciones de trabajo, como por ejemplo, la superación de la resistencia a altas temperaturas de los engranajes cónicos espirales para un fabricante aeroespacial, y la búsqueda de materiales óptimos para engranajes resistentes a la corrosión para un productor de equipos marítimos.

Nuestro equipo de ingeniería cuenta con más de 10 años de experiencia en el mecanizado de engranajes. Esto no solo los convierte en expertos en las propiedades y el procesamiento de diversos materiales, sino que también tienen la capacidad de aplicar la solución exacta para una carga, temperatura y condiciones ambientales específicas.

Este libro resume nuestra vasta experiencia en proyectos. Todos los consejos que se describen a continuación se han probado en proyectos reales, por lo que se puede confiar plenamente en él.

Nuestro enfoque para la selección de materiales cumple con AGMA 2001-D04 , una norma de estandarización ampliamente adoptada para un enfoque de selección de materiales universal para satisfacer las necesidades de la industria de engranajes internacionales.

¿Busca una selección y evaluación de materiales que cumplan con la AGMA para trabajos de corte de engranajes a medida? Contacte hoy mismo con los ingenieros de aplicaciones de JS Precision y, según las necesidades de su proyecto, obtenga recomendaciones gratuitas sobre la selección de materiales, lo que le permitirá una selección más fiable.

¿Cómo evitar errores de material en el corte de engranajes personalizados?

Tras comprender nuestras capacidades, surge la pregunta fundamental: ¿Cómo evitar los problemas de material en el tallado de engranajes a medida? Esto solo es posible cuando las causas fundamentales de los fallos, junto con el entorno, influyen en los procesos de selección de materiales para evitarlos.

Tres mecanismos principales de falla de materiales y estrategias de selección

En primer lugar, hay varias causas que pueden provocar una falla en los engranajes, pero las principales incluyen tres tipos , y las estrategias en la elección del material también son bastante claras:

1. Fatiga por contacto (picaduras/sparging):

Con cargas de ciclo elevadas, es fácil observar que se forman grietas por actividad inferior bajo las superficies del engranaje. En este caso, se debe elegir acero aleado de alta pureza, como 20MnCr5 o 9310, y procesarlo mediante cementación o temple por inducción. Además, es importante prestar atención a la tenacidad del núcleo.

2.Fatiga por flexión (rotura de dientes):

Esto se debe principalmente a la sobrecarga o a la alta concentración de tensiones alrededor de la raíz del diente, lo que a menudo provoca la rotura o fractura de todo el engranaje. Este problema se puede corregir garantizando diseños óptimos de filetes en la raíz del diente, con materiales de alta templabilidad para obtener niveles óptimos de dureza en la raíz.

3. Desgaste y rozaduras:

Esto puede ser causado por una lubricación inadecuada o falta de dureza en la superficie del diente, donde en casos extremos, los dientes pueden pegarse y agarrotarse.

Esto se puede solucionar seleccionando el material apropiado para las condiciones de trabajo, el bronce fosforoso maneja condiciones que involucran baja velocidad y alta carga, pero en condiciones de alta velocidad, la dureza de la superficie del diente debe alcanzar HRC58+ y el acabado debe mejorarse con servicios de rectificado de engranajes.

La influencia disruptiva de los factores ambientales en la selección de materiales

El entorno es la clave oculta para la selección de materiales. No considerar los aspectos ambientales provocará el fracaso prematuro del mejor material.

1. Ambientes corrosivos (alimentos, agua y marinos):

El acero de aleación común es vulnerable a la corrosión y la oxidación debido a ambientes húmedos, ácidos y alcalinos. Es necesario elegir acero inoxidable de calidad austenítica (series 304 y 316) o de endurecimiento por precipitación (17-4 PH), o aplicar un recubrimiento especializado al material común.

2. Entornos de alta/baja temperatura:

La temperatura tiene un efecto significativo en la resistencia del material. Las bajas temperaturas requieren una consideración especial al elegir el material. Las bajas temperaturas requieren un material con tenacidad a esa temperatura para evitar la fragilidad. Las altas temperaturas requieren aleaciones especiales.

¿Qué detalles técnicos definen realmente a una empresa de corte de engranajes capaz?

Elegir el material adecuado es solo el primer paso, y el rendimiento final del engranaje también depende de la solidez técnica de la empresa de tallado de engranajes. Una empresa de tallado de engranajes verdaderamente confiable posee una sólida experiencia en tecnología clave. Esta es la competencia principal de JS Precision.

Tratamiento térmico: la «segunda vida» del engranaje

Sin duda, una empresa profesional de tallado de engranajes debe tener un control muy detallado del proceso de tratamiento térmico. Puede preguntar directamente al proveedor si externaliza el tratamiento térmico o si cuenta con su propio horno de cementación en atmósfera controlada. ¿Cómo controlan la deformación durante el proceso de temple? ¿Realizan procesos de enderezamiento posterior al calentamiento?

JS Precision cuenta con su propio taller de tratamiento térmico y horno de carburación en atmósfera controlada, con plantillas de temple a presión especializadas para evitar la deformación, mediante el uso de técnicas de enfriamiento lento.

Capacidades de profundidad de pruebas

Además de un centro de medición de engranajes, ¿cuenta con capacidades de análisis, tensión residual y dureza de dientes? Estas son necesarias para garantizar la calidad interna de los engranajes. Nuestra empresa cuenta con todos los equipos de prueba necesarios, desde pruebas de composición de materiales hasta pruebas de precisión de las superficies de los dientes de los engranajes.

Alcance de la base de conocimientos para procesos

¿Es capaz de abordar todo el espectro de procesos, desde engranajes de metal en polvo hasta engranajes templados y rectificados? En muchos casos, la base de conocimientos que ofrecen ingenieros experimentados es mucho más valiosa que la de los equipos nuevos.

Nuestros ingenieros son expertos en el tratamiento de las dificultades de mecanizado de diferentes materiales y tipos de engranajes, brindando a los clientes las mejores soluciones de proceso.

Un proceso no sirve para todos: Estrategias de corte económicas para diferentes tipos de engranajes

Los diferentes tipos de engranajes requieren diversas aplicaciones, niveles de precisión y cantidades de producción. Un proceso de corte adecuado requerirá, por lo tanto, un ajuste flexible para lograr un equilibrio entre precisión, volumen de producción y coste.

| Tipo de engranaje | Requisitos básicos | Estrategias de corte económicas |

| Producción en masa de engranajes para automóviles | Alta eficiencia, bajo costo y producción en masa estable | Tallado/conformado + Tratamiento térmico + Bruñido de precisión, buscando el ciclo de producción definitivo |

| Engranajes reductores de alta precisión | Bajo nivel de ruido y bajo error de transmisión | Servicios de pre-rectificado + tratamiento térmico + rectificado de engranajes de precisión, mejorando la precisión y la estabilidad |

| Pequeño lote de engranajes especiales (engranajes no circulares, etc.) | Entrega rápida, control de costes | Fresado de cinco ejes o conformado por electroerosión por hilo, sin invertir en herramientas especiales |

¿No está seguro de qué estrategia de corte usar para sus tipos de engranajes? Envíenos el nivel de precisión requerido para el engranaje, el tamaño en números de lote y los planos. Con base en esto, podemos diseñar el proceso de mecanizado más rentable para usted.

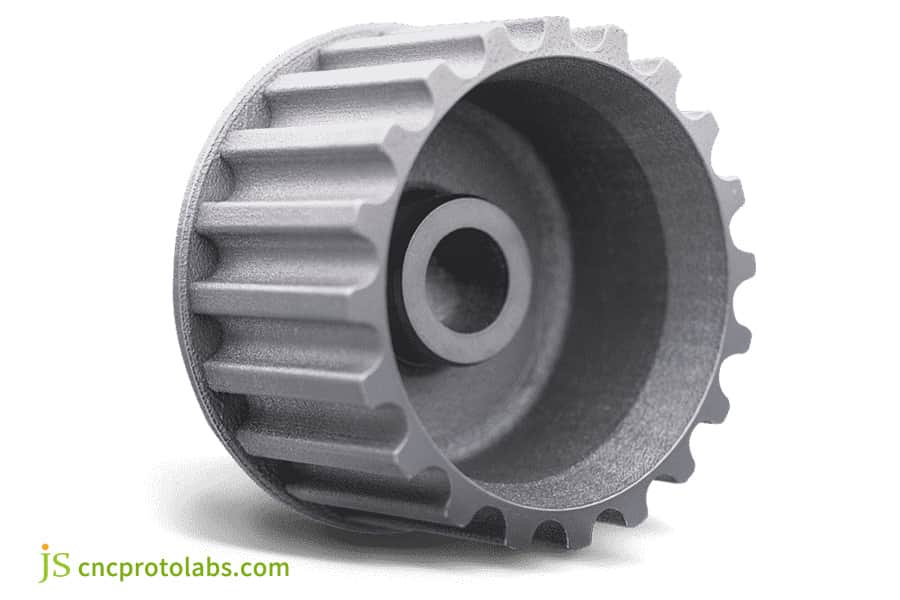

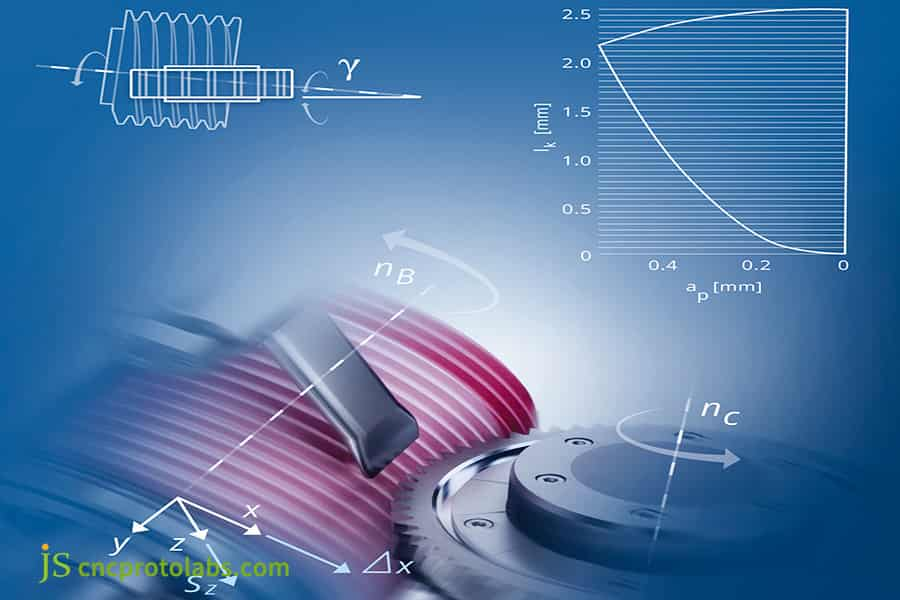

Figura 1 La velocidad de tallado de engranajes es muy rápida y el funcionamiento de la máquina también es muy sencillo.

Principales desafíos técnicos en la fabricación de engranajes de alta precisión

La fabricación de engranajes de alta precisión es uno de los mayores desafíos en el sector de la fabricación de engranajes. Cada tipo de engranaje presenta sus propios desafíos técnicos . Estos desafíos técnicos definen mejor las capacidades técnicas del fabricante.

Engranajes cónicos espirales: La principal dificultad reside en el área de contacto local conjugada de los dientes. Esto requiere maquinaria avanzada, que puede ser Gleason o Klingenberger, así como... ingenieros expertos

Engranajes sinfín: Los desafíos implican el rectificado preciso de la rosca del sinfín y el mecanizado preciso de la envolvente central del engranaje. Solo maximizando el área de contacto es posible mejorar la eficiencia y la vida útil de la transmisión.

Engranajes frontales: El principal problema aquí es el mecanizado de precisión y la inspección de perfiles no generativos. Aunque se utilizan principalmente en el sector de la transmisión aeroespacial, sus estándares de calidad son extremadamente altos.

¿Le preocupan las dificultades de fabricación de engranajes de alta precisión? Suba sus planos sobre engranajes y precisión, y el equipo técnico de JS Precision estará encantado de ayudarle con el análisis de viabilidad y sugerencias para optimizar la fabricación de engranajes.

¿Cómo se controla la rugosidad de la superficie en la fabricación de engranajes modernos?

La rugosidad superficial influye en el ruido, la vida útil y la eficiencia de las transmisiones por engranajes; por lo tanto, este indicador no puede ignorarse durante la fabricación de engranajes, ya que tiene un impacto directo en su rendimiento. Actualmente, la fabricación de engranajes se basa en la norma ISO 1328-1:2013 , lo que garantiza una calidad superficial mejorada, desde las marcas de mecanizado hasta un acabado de espejo.

Proceso de Acabado: Mediante el uso de fresas de corte o conformadoras de engranajes de alta precisión y con parámetros de corte óptimos (reduciendo la velocidad de avance), se puede lograr una mejor superficie inicial con Ra en el rango de 1,6 a 3,2 .

Operaciones de acabado después del tratamiento térmico: El bruñido de engranajes da como resultado la eliminación de la cascarilla de óxido y mejora los valores de rugosidad hasta Ra 0,8-1,6 μm, el rectificado de engranajes es el único proceso capaz de proporcionar valores ultrabajos por debajo de Ra 0,4 μm.

Súper acabado: En algunas aplicaciones críticas, se emplean técnicas de pulido y acabado por vibración para lograr un valor de Ra del orden de 0,1 μm, reduciendo así los niveles de ruido producidos por los engranajes durante el funcionamiento.

¿Busca engranajes menos ruidosos y con una larga vida útil? Solicite los servicios de tratamiento de superficies para la fabricación de engranajes de JS Precision. Nuestros servicios de corte, rectificado y superacabado de precisión le permiten cumplir con sus especificaciones de rugosidad superficial con precisión.

Establecer expectativas realistas: ¿Cuáles son los plazos de entrega típicos para engranajes personalizados?

El plazo de entrega de los engranajes personalizados es un aspecto importante para la mayoría de los clientes, y las expectativas son importantes para un proceso de planificación más fluido. El plazo de entrega de los engranajes personalizados consta de varias fases, y cada una requiere un tiempo específico.

| Etapa de producción | Tiempo requerido | Observaciones |

| Proceso y programación | 2-5 días | Se requiere más tiempo en el caso de engranajes complejos. |

| Compra de materiales | 3-10 días | Más largo para material de alta calidad o especificación. |

| Corte suave | 5-10 días | Se ajustará según la complejidad del tren de engranajes. |

| Tratamiento térmico | 3-7 días | Transporte y limpieza incluidos. |

| Corte duro/rectificado | 5-15 días | Rectificado de engranajes: un proceso cuello de botella con capacidad limitada. |

| Inspección y envío | 2-3 días | Inspección completa de calidad. |

Para engranajes personalizados de precisión que requieren rectificado, un plazo de entrega de 8 a 12 semanas se considera normal en la industria. Sin embargo, si el fabricante promete un plazo de entrega mucho menor, debería preguntarse si está omitiendo etapas esenciales de inspección de calidad.

Caso práctico: De una falla catastrófica a una vida útil de 20.000 horas: Rescate de un sistema de transmisión de una cinta transportadora de alimentos

Los ejemplos reales son los testimonios más efectivos para demostrar la eficiencia de una solución. En este caso, gracias a nuestros servicios profesionales de tallado de engranajes a medida, logramos aumentar la vida útil de un engranaje que presentaba fallos catastróficos con frecuencia , de 6 meses a 20 000 horas.

Análisis de fallos

El engranaje de la caja de engranajes de la cinta transportadora de una gran planta de procesamiento de alimentos estaba hecho de acero inoxidable de grado 304 y funcionaba en un entorno húmedo con productos químicos corrosivos que contenían ácidos y álcalis.

Este engranaje experimentó un desgaste extremo, junto con un aumento constante en el espacio de engrane después de solo 6 meses, lo que provocó que la cinta transportadora se detuviera varias veces al mes, lo que resultó en una pérdida de producción superior a $5,000 por ocurrencia.

Tras nuestra intervención, el análisis reveló que la elección de los materiales se basó únicamente en la resistencia a la corrosión y no en las cargas de contacto de los engranajes. Los niveles de dureza fueron de tan solo HB180, lo cual se logró únicamente mediante laminado de precisión , lo que produjo una rugosidad superficial de Ra3,2 µm. Estos estándares no son suficientes para soportar tanto la corrosión como la fricción.

Solución de precisión JS

Para superar este problema, concebimos un método de actualización innovador que combina técnicas y materiales:

En primer lugar, mejoramos los materiales, recomendando y utilizando acero inoxidable 17-4PH de endurecimiento por precipitación. Este material no solo posee altas propiedades anticorrosivas, equivalentes al acero inoxidable 304, sino que, tras el tratamiento de solución y el envejecimiento, alcanza una dureza HRC 40-45, lo que satisface la resistencia de contacto de los engranajes impulsores.

En segundo lugar, integramos servicios de rectificado de precisión de engranajes para lograr una mayor precisión de los perfiles de los dientes, alcanzando el nivel AGMA 10, y una rugosidad superficial de Ra 0,8 μm, reduciendo así el efecto de la fricción y las sustancias corrosivas. Esto se logró mediante el uso de maquinaria alemana de rectificado de engranajes.

Además, hemos optimizado el filete de la raíz del diente , lo que evita posibles concentraciones de tensiones.

Resultados y datos

Desde entonces, este equipo mejorado ha funcionado a la perfección y ya acumula más de 20 000 horas de funcionamiento. Este cliente no solo solucionó por completo su problema de frecuentes paradas, sino que también ahorró más de 150 000 $.

Por un lado, el engrane de los engranajes es más fluido y el ruido de transmisión se ha reducido en 8 dB, lo que mejora aún más el entorno del taller. Esta solución también se ha convertido en un referente para la fabricación de engranajes en entornos corrosivos en la industria alimentaria.

¿Sus engranajes también presentan problemas de fallas? Proporcione detalles sobre el entorno de uso de su equipo y los problemas con los engranajes, y JS Precision desarrollará una solución para usted con servicios personalizados de tallado y rectificado de engranajes.

Figura 2: Engranaje de acero inoxidable endurecido por precipitación 17-4PH

¿Cómo los servicios de rectificado de engranajes de precisión de JS elevan el rendimiento de los engranajes a niveles de élite?

El rectificado de engranajes es uno de los procesos más cruciales para su mejora. JS Precision es una empresa líder en este tipo de servicios. Nuestros servicios permiten a nuestros clientes lograr el máximo rendimiento de sus engranajes.

Mayor precisión en la precisión

Generalmente, en el caso de engranajes de rectificado de precisión normales, el grado de precisión obtenido sería solo AGMA 8-9, mientras que a través de nuestros servicios de rectificado de engranajes que involucran maquinaria de rectificado de engranajes alemana compleja en una configuración de procesamiento de temperatura constante, se pueden producir engranajes de mayor precisión con un grado de AGMA 10-12 .

Mejoras cuantificables del rendimiento

- En primer lugar, la reducción del ruido: mediante el rectificado preciso del perfil de los dientes y del acabado de la superficie, el ruido de trabajo en los engranajes se puede reducir entre 5 y 10 dB , lo que es muy importante para productos sensibles al ruido, como vehículos eléctricos y maquinaria de oficina.

- En segundo lugar, mayor vida útil. Los perfiles detallados y la alta integridad superficial reducen significativamente el daño por fatiga de contacto, aumentando así considerablemente la vida útil del engranaje.

- Por último, una mayor capacidad de carga debido a la modificación de precisión del perfil de los dientes, que mejora la distribución de la carga, garantizando así que se maximice el par del engranaje.

Figura 3 El rectificado continuo se ha convertido en el método preferido para el mecanizado de engranajes de precisión dura.

Preguntas frecuentes

P1: ¿Cuál es el material más rentable para engranajes de uso general y de baja carga?

Los materiales de acero de medio carbono S45C , templados y revenidos, o pulvimetalúrgicos, son opciones económicas. Ofrecen suficiente resistencia, manteniendo un bajo costo, y son adecuados para condiciones de carga ligeras a medias.

P2: ¿Se pueden cortar engranajes de materiales plásticos como POM o nailon?

Mecanizamos engranajes con materiales plásticos de ingeniería POM y nailon. La calidad del mecanizado se garantiza mediante maquinaria especializada y condiciones de corte optimizadas . Este material se aplica donde se requieren cargas ligeras y operaciones silenciosas y resistentes a la corrosión.

P3: ¿Cuál es la diferencia entre tallar y dar forma al tallar engranajes?

El tallado con fresa madre es un método de procesamiento continuo y eficiente , ideal para la fabricación de engranajes externos y para grandes cantidades. El conformado permite fresar el engranaje interno y el engranaje alrededor del hombro, ofreciendo mayor flexibilidad. Podemos sugerir el método de procesamiento más rentable según el tipo de engranaje.

P4: ¿Qué información necesita para proporcionar una cotización precisa para engranajes personalizados?

Proporcione dibujos de engranajes (incluidos parámetros clave como módulo, número de dientes, ángulo de presión, etc.), especificaciones del material, nivel de precisión objetivo (estándar AGMA/DIN), requisitos de tratamiento térmico y demanda anual, para que podamos ofrecerle una cotización precisa.

P5: ¿Cómo se controla la distorsión durante el tratamiento térmico de los engranajes?

Reducimos las deformaciones en los engranajes durante el proceso de tratamiento térmico optimizando el diseño de los engranajes , como por ejemplo mediante la simetría, el uso de equipos especializados de enfriamiento a presión y métodos de enfriamiento lento.

P6: ¿Cuál es el plazo de entrega para un lote pequeño de engranajes prototipo?

En el caso de prototipos de engranajes sencillos que no requieren rectificado, los plazos de entrega pueden ser de 2 a 3 semanas, siempre que los materiales estén listos. En el caso de prototipos de engranajes de precisión que requieren rectificado, debido a su mayor complejidad, los plazos de entrega son de 4 a 6 semanas.

P7: ¿Suministran cajas de cambios completas o solo los componentes del engranaje?

Ofrecemos ambos. Somos capaces de fabricar con precisión engranajes individuales. También contamos con la capacidad completa de diseño, mecanizado y ensamblaje de cajas de engranajes.

P8: ¿Cuál es el primer paso para evitar un costoso error de material en mi próximo proyecto de engranaje?

Comuníquese inmediatamente con nuestros ingenieros de aplicaciones de engranajes y, con la descripción de sus condiciones de trabajo y su plan de diseño inicial, podremos brindarle un informe de análisis de materiales y procesos profesional sin cargo para ayudarlo a evitar errores en la selección de materiales.

Resumen

En la industria de precisión de la producción de engranajes, todo influye en todo lo demás. Contar con un socio de confianza significa contratar a un equipo cualificado que pueda optimizar todos estos factores para ofrecerle las mejores soluciones posibles, y esto requiere mucho más que un simple fabricante por contrato.

JS Precision, con su amplia experiencia en el mecanizado de engranajes, le ofrece asistencia integral en el proceso, desde la selección del material hasta la entrega de la producción final, gracias a su experiencia en servicios de rectificado de engranajes .

No permita que la causa raíz de la próxima falla del engranaje quede oculta en el diseño inicial.

→ Descargue nuestra “Guía de selección de materiales y análisis de fallas de engranajes” para obtener un enfoque estructurado para la selección de materiales.

→ Envíe los parámetros de su engranaje y las condiciones operativas para obtener un análisis y una cotización gratuitos sobre su viabilidad de fabricación.

→ Programe una consulta técnica extensa con los expertos de JS Gear para sus proyectos de transmisión vitales.

Descargo de responsabilidad

El contenido de esta página es meramente informativo. JS Precision Services no ofrece garantías, ni expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo de JS Precision

JS Precision es una empresa líder en la industria , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Precision : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com