Desde los tanques del transbordador espacial hasta los cuadros de bicicleta especiales de tu sala, la soldadura de alta resistencia es fundamental para la vida útil de un producto. En la búsqueda de la máxima resistencia, hay dos tecnologías que marcan la pauta.

Una es la fiable soldadura MIG tradicional, perfeccionada como un arte. La otra es la soldadura láser de alta tecnología y precisión quirúrgica. ¿Cuál de ellas puede proporcionar una robustez inigualable a su proyecto?

Este artículo analizará la naturaleza de las soldaduras para revelar las diferencias entre ambos procesos en cuanto a resistencia, coste y aplicaciones. Le ayudará a tomar la decisión correcta.

No solo contrastaremos la diferencia teórica de resistencia, sino que también combinaremos las condiciones de fabricación del mundo real para analizar cómo seleccionar la ruta de proceso más económica y fiable para la soldadura de sus piezas de chapa metálica.

Resumen de la respuesta principal

| Dimensión de comparación | Soldadura láser | Soldadura MIG |

| Principio fundamental | Utiliza un haz láser de alta densidad de energía para fundir el material. | Funde el alambre de soldadura alimentado continuamente mediante un arco eléctrico. |

| Rendimiento de fuerza | Generalmente ofrece mayor resistencia a la fatiga y consistencia con una zona afectada por el calor extremadamente mínima. | Ofrece una alta resistencia estática pero una zona afectada por el calor más amplia que puede afectar el rendimiento del material base. |

| Materiales adecuados | Flexible, especialmente excelente para la soldadura de metales diferentes (por ejemplo, aluminio-acero). | Flexible, con gran tolerancia del material a pequeñas marcas de óxido o aceite. |

| Espesor adecuado | Placas delgadas a medianamente gruesas (generalmente de 0,5 mm a 10 mm). | Gama muy amplia, apta para placas finas y gruesas, especialmente excelente para placas gruesas. |

| Velocidad de soldadura | Muy alto. | De lento a medio. |

| Deformación térmica | Muy bajo. | Razonablemente alto. |

| Apariencia de la soldadura | Elegante, sin apenas postprocesamiento. | Es necesario limpiar la escoria y las salpicaduras de soldadura, lo que generalmente requiere pulido. |

| Costo del equipo | Muy alto (de cientos de miles a millones de dólares estadounidenses). | Bajo (de miles a decenas de miles de dólares estadounidenses). |

| Habilidades operativas | Se necesitan ingenieros altamente cualificados y profesionales para programación y funcionamiento. | Relativamente bajo, gestionado por soldadores experimentados. |

| Escenarios óptimos | Piezas de soldadura de chapa metálica de alto volumen y alta precisión que requieren estrictos estándares de apariencia. | Producción de series pequeñas, fabricación de prototipos, mantenimiento y piezas estructurales de chapa gruesa. |

¿Por qué confiar? El principio práctico de resistencia de soldadura de JS Precision

¿Por qué confiar en JS Precision entre tantas opciones? Porque entendemos que la verdadera resistencia de una soldadura proviene de una meticulosa atención al detalle. Desde el pretratamiento del material hasta la optimización de parámetros, nuestros ingenieros garantizan que cada soldadura alcance más del 95 % del estado óptimo teórico, lo que hace que su producto sea intrínsecamente indestructible.

Nuestros principios se basan en datos de cientos de proyectos exitosos. Al establecer una base de datos de materiales, parámetros y propiedades, podemos controlar la tolerancia de aporte térmico dentro de ±5% para la soldadura láser de aleación de aluminio 6061, mejorando la estabilidad de la resistencia de la soldadura en un 30%. Para la soldadura MIG de acero de alta resistencia, nuestro proceso de soldadura multipaso reduce la distorsión al 60% del estándar de la industria.

Esto no es solo teoría; es un compromiso probado y demostrado en la práctica.

Elegir JS Precision significa elegir la fiabilidad de la soldadura basada en datos. Dé a su próximo proyecto de soldadura de chapa metálica una ventaja competitiva desde la primera soldadura. Consulte hoy mismo con nuestros ingenieros para obtener una solución de resistencia personalizada adaptada a sus necesidades.

Desglosando la resistencia de la soldadura: ¿Qué determina la durabilidad de la soldadura?

Antes de poder comparar directamente ambas tecnologías, primero debemos definir qué entendemos por "resistencia". La resistencia es mucho más que simplemente "no fracturarse al ser estirado".

1. Resistencia a la tracción: Fuerza que se puede soportar al ser estirado. Esta es la medida más básica.

2. Resistencia a la fatiga: Capacidad de una soldadura para resistir cargas alternas repetidas sin agrietarse ni fracturarse. Es crucial para piezas deslizantes (por ejemplo, brazos robóticos y cuadros de bicicletas).

3. Tenacidad al impacto: La capacidad de una soldadura para resistir un impacto o colisión. Mide si la soldadura es "frágil" o "tenaz".

¿Cuáles son, entonces, las fuerzas que subyacen a estas fortalezas? La clave reside en el comportamiento metalúrgico durante la soldadura:

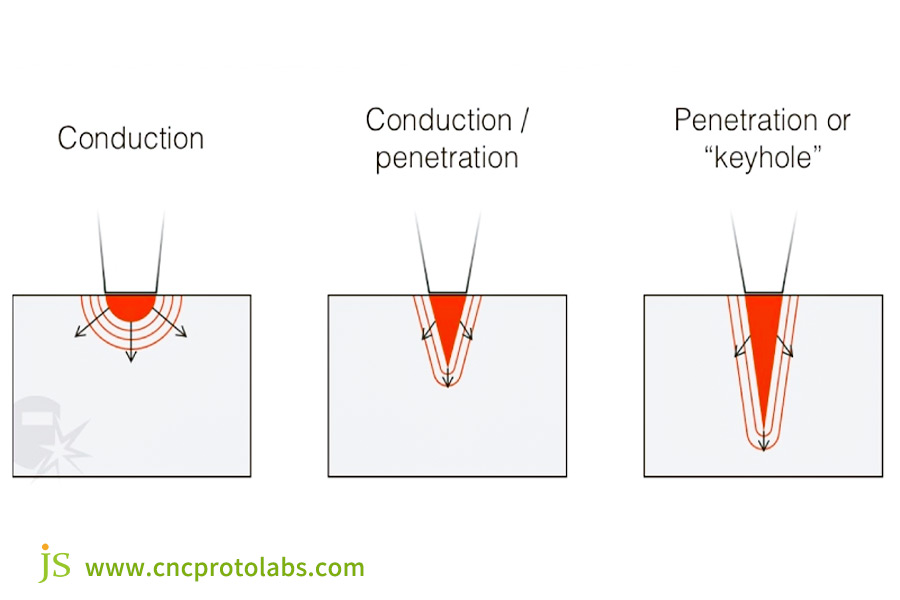

1. Zona Afectada por el Calor (ZAC): Es el área del material base que se calienta pero no se funde durante la soldadura. Debido a su alta concentración de energía y su alta velocidad, la soldadura láser crea una ZAC extremadamente estrecha que apenas modifica las propiedades originales del material base.

La soldadura MIG genera un alto aporte de calor y una mayor zona afectada por el calor (ZAC). Esto puede provocar que el material se ablande (reducción de resistencia) o se vuelva quebradizo (reducción de tenacidad).

2. Defectos y contaminación en la soldadura: La soldadura láser produce muy pocos o ningún defecto, como poros (burbujas) e inclusiones de escoria. Estos defectos concentran la tensión y disminuyen significativamente la resistencia a la fatiga. Con un gas de protección adecuado, la soldadura láser produce soldaduras muy limpias con una tasa de defectos muy baja.

3. Geometría de la soldadura: La soldadura láser produce soldaduras delgadas y profundas con apariencia de clavo. La soldadura MIG produce soldaduras poco profundas y anchas que se asemejan a una cuña. Su rendimiento varía según las condiciones de tensiones direccionales.

El conocimiento de estos principios fundamentales ilustra la razón por la cual diferentes procesos ofrecen diferentes rendimientos de resistencia.

Ante conceptos complejos de resistencia, necesita expertos que los traduzcan en productividad real. Los ingenieros de JS Precision son expertos en ciencia de los materiales y metalurgia de la soldadura. Tenemos la capacidad de seleccionar el proceso más adecuado para su proyecto de fabricación de soldadura de chapa metálica a medida, evitando así problemas de resistencia desde el principio.

Soldadura láser frente a soldadura MIG: Comparación exhaustiva de resistencia y calidad

Ahora vayamos al grano y hagamos una comparación directa desde varias dimensiones.

Capacidad de penetración: Penetración profunda frente a soldadura multipaso

- Soldadura láser: En placas de espesor medio-bajo (como piezas de chapa metálica soldadas), la soldadura láser ofrece una enorme capacidad de penetración en una sola pasada. Sin embargo, en placas gruesas requiere una potencia muy elevada, lo que resulta antieconómico.

- Soldadura MIG: Se basa en la presión del arco para la penetración. En el caso de placas gruesas, normalmente utiliza la apertura de ranuras y soldadura multipaso. Aunque la velocidad es baja, puede lograr una penetración completa de forma segura.

En resumen: Para placas delgadas, la soldadura láser ofrece una gran ventaja. Para placas gruesas, la soldadura MIG es rentable y práctica.

Velocidad y deformación en la soldadura: una revolución en velocidad y precisión

- Soldadura láser: Posee una velocidad muy alta y una entrada de calor altamente focalizada. Esto provoca una deformación térmica total mínima en la pieza de trabajo. Esta es una ventaja decisiva para piezas de precisión y piezas estéticas (como chasis y componentes de imitación).

- Soldadura MIG: Presenta baja velocidad y una distribución dispersa del calor. La pieza tiende a deformarse considerablemente por alabeo. Posteriormente, se requiere enderezarla, lo que incrementa el costo y el tiempo de soldadura.

Apariencia y postprocesamiento: El arte de los "patrones de escamas de pez" frente al pragmatismo

- Soldadura láser: Las soldaduras suelen ser lisas y planas, con atractivos patrones de escamas o un aspecto lineal. Presentan una excelente uniformidad estética y, por lo general, no requieren esmerilado o este es mínimo. Pueden utilizarse directamente en productos de alta gama.

- Soldadura MIG: Las soldaduras presentan salpicaduras y escoria, con un aspecto rugoso. Generalmente requieren esmerilado y eliminación de escoria para obtener una superficie impecable.

Más allá de la fuerza: una comparación completa de costes, habilidades y aplicabilidad

La resistencia es necesaria, pero no suficiente. El costo total del proyecto y su viabilidad técnica también son necesarios. Estos factores influyen directamente en la estructura de precios de la soldadura de chapa metálica y en la viabilidad del proyecto. La tabla a continuación muestra el desglose completo de costos de ambos procesos.

| Factor de costo | Soldadura láser | Soldadura MIG |

| Inversión inicial en equipos | Muy alto (100.000−1.000.000+) | Bajo (5.000-50.000) |

| Costo de mano de obra | Bajo (operación mecanizada, participación de ingenieros altamente cualificados). | Alto (depende de soldadores cualificados, jornadas laborales más largas). |

| Costo de consumibles | Extremadamente bajo (no hay alambre que soldar en la soldadura autógena, consumo de gas insignificante). | De medio a alto (consumo continuo de cable y gas de protección). |

| Costo de postprocesamiento | Extremadamente bajo (deformación insignificante, apariencia superficial satisfactoria, poco o ningún rectificado). | De medio a alto (deformación grave que requiere enderezado, es esencial la eliminación de escoria y salpicaduras). |

| Coste unitario (lote pequeño) | Alto. | Bajo. |

| Coste unitario (lote grande) | Puede ser extremadamente bajo. | Medio. |

| Escala económica óptima | Producción en masa | Producción de series cortas, construcción de prototipos. |

Equipamiento y umbral técnico: Inteligencia automatizada frente a tecnología artesanal

Soldadura láser: Es un proceso programado. Requiere láseres de alta potencia, robots de precisión, utillaje especializado y estrictas medidas de seguridad. Exige una altísima cualificación técnica para los operarios y el personal de mantenimiento. Se necesitan ingenieros especializados para la programación y el diseño del proceso.

Soldadura MIG: Se realiza manualmente. El equipo es relativamente sencillo y requiere un entorno de taller mínimo. Un soldador experto puede dominarla. Ofrece gran flexibilidad y versatilidad para la producción de lotes pequeños con múltiples variedades.

Adaptabilidad de los materiales: El quisquilloso frente al pragmático

Soldadura láser: Es un proceso delicado. Requiere juntas impecables y holguras mínimas. Para materiales altamente reflectantes como el aluminio y el cobre, se necesitan parámetros y tratamientos especiales ; de lo contrario, se producirán defectos.

Soldadura MIG: Es práctica. Permite disimular pequeñas manchas de óxido y aceite en la superficie del material . Es más fácil de usar en condiciones de trabajo poco ideales y tiene mayor tolerancia.

¿Le preocupa que el precio de la soldadura de chapa metálica esté fuera de su alcance? Envíe sus requisitos a JS Precision. Ofrecemos un sistema de presupuestos transparente para servicios de soldadura de chapa metálica en línea . Obtenga presupuestos precisos con sugerencias para la optimización del proceso en muy poco tiempo. Esto le permite controlar los costos y obtener el máximo valor. Nuestros expertos le ayudarán a reducir el costo total de propiedad, no solo el presupuesto inicial.

El rey de la soldadura de metales disímiles: ¿Quién puede realizar "combinaciones imposibles"?

En el sector manufacturero, especialmente en la producción de vehículos eléctricos, aeroespacial y electrónica de consumo, la necesidad de soldar metales distintos está en auge. La soldadura láser es la solución ideal en estos casos, ya que ofrece numerosas ventajas que la soldadura tradicional no puede brindar. La tabla a continuación compara ambos métodos para soldar metales distintos.

| Dimensión de consideración | Soldadura láser | Soldadura MIG |

| Entrada de calor | Muy bajo | Alto |

| Velocidad de enfriamiento | Muy rápido | Lento |

| Compuestos intermetálicos (IMC) | Poca formación, capa delgada. | Formación extensa, capa gruesa y quebradiza. |

| Resistencia de las articulaciones | Bien | De mala calidad, propenso a fracturas frágiles. |

| Aplicaciones típicas | Uniones de cobre y aluminio para baterías, estructuras de carrocería de acero y aluminio para automóviles. | No suele ser adecuado para soldaduras de metales disímiles de uso intensivo. |

| Tasa de éxito y consistencia | Alto | Bajo |

Ventajas de la soldadura láser: Su bajísimo aporte térmico y su altísima velocidad de enfriamiento previenen eficazmente la formación de compuestos intermetálicos duros en la interfaz de materiales distintos, como cobre-aluminio y acero-aluminio. Esto no solo garantiza que la unión soldada tenga la resistencia suficiente, sino que también le confiere un cierto grado de tenacidad.

Desventajas de la soldadura MIG: Debido a su alto aporte térmico y enfriamiento lento, se forma fácilmente una capa gruesa y quebradiza de compuesto intermetálico en la interfaz de soldadura. Esto hace que la soldadura sea vulnerable a la fractura frágil. Generalmente no se recomienda para la soldadura de metales disímiles sometidos a altas tensiones.

Por lo tanto, si busca una solución para láminas de conexión de baterías de acero-aluminio (o aluminio-cobre) o vehículos con carrocería ligera de acero-aluminio, la soldadura láser es prácticamente la única opción.

Estudio de caso: La búsqueda de las "soldaduras perfectas" para cuadros de bicicletas eléctricas de alta gama

Desafío del cliente

Un fabricante de bicicletas eléctricas de alta gama tuvo que soldar los cuadros de su nuevo modelo, fabricado con aleación de aluminio 6061. Los requisitos eran muy exigentes en cuanto a especificaciones.

Las soldaduras debían ser muy elegantes para estar a la altura de la imagen de marca de alta gama. La resistencia debía ser muy alta para soportar las duras condiciones del terreno. La deformación debía controlarse para preservar la precisión del ensamblaje del sistema de transmisión y el compartimento de la batería. Las tolerancias requeridas eran muy estrictas.

Limitaciones de las soluciones tradicionales

Durante la fase de prototipo se utilizó soldadura MIG convencional. Las pruebas de resistencia fueron apenas suficientes, pero la deformación por calor provocó una mínima distorsión del marco. Esto complicó considerablemente el montaje.

Además, el acabado de la soldadura era deficiente y requería mucho esmerilado. Esto afectó gravemente la eficiencia de la producción y la apariencia del producto, impidiendo que cumpliera con el posicionamiento de alta gama de la marca.

Solución de soldadura láser de JS Precision

Adquirimos un sistema robótico de soldadura láser de fibra de 6 kW y una plataforma giratoria de precisión para lograr la operación simultánea en múltiples estaciones. Considerando las características de la aleación de aluminio 6061, se determinó la combinación óptima de parámetros mediante el método de diseño ortogonal. Los parámetros fueron: potencia del láser de 3,2 kW, velocidad de soldadura de 4,5 m/min y desenfoque de +0,3 mm.

Se empleó una tecnología de soldadura por oscilación de onda sinusoidal (amplitud de oscilación de 0,6 mm, frecuencia de 200 Hz) para aumentar la perturbación del baño de fusión. Esto incrementó el tamaño del grano de soldadura hasta 20-30 μm. Se utilizó un dispositivo de protección de argón con perfilado, diseñado específicamente para regular la concentración local de oxígeno a menos de 50 ppm.

Esto garantizó que el brillo del metal de soldadura ΔE ≤ 1,5. La temperatura entre pasadas se reguló con excelente precisión en el rango de 80±5℃ mediante un sistema de monitoreo del campo de temperatura en tiempo real.

Resultados

- Resistencia: La soldadura soportó 100.000 ciclos de fatiga (rango de carga de 500 a 1500 N). Su resistencia a la tracción fue de 310 MPa, o el 95 % de la del metal base.

- Aspecto: Las soldaduras eran planas y lisas, con un aspecto uniforme similar a las escamas de un pez. Se convirtieron en una seña de identidad visual del producto y prácticamente no requirieron ningún procesamiento posterior.

- Precisión: Se mantuvo una distorsión térmica mínima. La precisión de los orificios de montaje críticos se mantuvo dentro de ±0,1 mm. La eficiencia durante el ensamblaje mejoró en más del 50 %.

- Eficiencia: Velocidad de soldadura 3 veces mayor . Esto proporcionó estabilidad y consistencia en la producción en masa.

El cliente logró finalmente lanzar con éxito un producto de alta gama con "soldaduras láser icónicas". Esto se convirtió en un importante argumento de venta en el mercado, ya que ofrecía un equilibrio ideal entre resistencia, estética y eficiencia productiva.

¿Su producto también se enfrenta al triple desafío de resistencia, estética y eficiencia? La solución de fabricación a medida de soldadura de chapa metálica de JS Precision puede satisfacer estos complejos requisitos. Le invitamos a enviarnos sus casos especiales y solicitar asesoramiento técnico. Esto le dará a su producto una ventaja competitiva. Nos comprometemos a convertir cada desafío en una ventaja para su éxito.

Guía de decisión: Cinco pasos para asegurar el enfoque de soldadura óptimo para su producto

Responda las siguientes cinco preguntas y las respuestas le guiarán claramente hacia el proceso más adecuado para usted. Este árbol de decisiones le permitirá definir su rumbo rápidamente. Resulta útil al consultar con servicios de soldadura de chapa metálica en línea, ya que le permite expresar mejor sus necesidades.

1. ¿Material y grosor?

- Placas delgadas (< 3 mm), metales diferentes, materiales altamente reflectantes (aluminio, cobre) -> La soldadura láser tiene la máxima prioridad.

- Placas gruesas (> 6 mm), acero al carbono , materiales con contaminación o enormes huecos de montaje -> La soldadura MIG sería más adecuada.

2. ¿Volumen y velocidad de producción?

- Producción de alto volumen, altas exigencias para el ciclo de producción -> La ventaja de la automatización de la soldadura láser es evidente.

- Producción en lotes pequeños, prototipos, mantenimiento -> La versatilidad económica de la soldadura MIG es mejor.

3. ¿Requisitos de calidad y apariencia?

- Bajas exigencias de deformación, buena apariencia estética, sin o mínimo postprocesamiento -> Se prefiere la soldadura láser .

- Requisitos estéticos mínimos, siempre que la resistencia cumpla con los estándares -> La soldadura MIG está cualificada.

4. ¿Rango de presupuesto?

- Presupuesto suficiente para la inversión inicial en equipos, buscando el menor coste unitario -> Invertir en soldadura láser .

- Presupuesto bajo y producción de bajo volumen -> Elija la soldadura MIG o subcontrate a fabricantes equipados con MIG.

5. ¿Viabilidad técnica?

- Se pueden lograr altos requisitos de precisión y limpieza mediante la preparación de juntas -> La soldadura láser es factible.

- Entorno de trabajo complejo, no es posible una preparación perfecta de la junta -> La soldadura MIG es menos exigente.

Consejos de expertos: ¿Cómo maximizar la resistencia y la calidad de su soldadura?

Independientemente del proceso que se utilice, las mejores prácticas pueden mejorar aún más el resultado.

1. Buenas prácticas generales

La preparación de las juntas es fundamental: Limpiar adecuadamente para eliminar manchas de aceite y películas de óxido. Montaje preciso y holguras uniformes.

El gas de protección es un ahorro de dinero: Un gas de protección con la pureza correcta (por ejemplo, 99,99 % de argón) y el caudal adecuado es fundamental para prevenir la oxidación y los defectos de la soldadura.

2. Optimización de la soldadura MIG

Optimice la relación entre la velocidad de alimentación del alambre y el voltaje para mantener la estabilidad del arco.

Al soldar placas gruesas, utilice una estrategia de soldadura multipaso. Elimine cuidadosamente la escoria entre pasadas con antelación para evitar una fusión incompleta.

3. Optimización de la soldadura láser

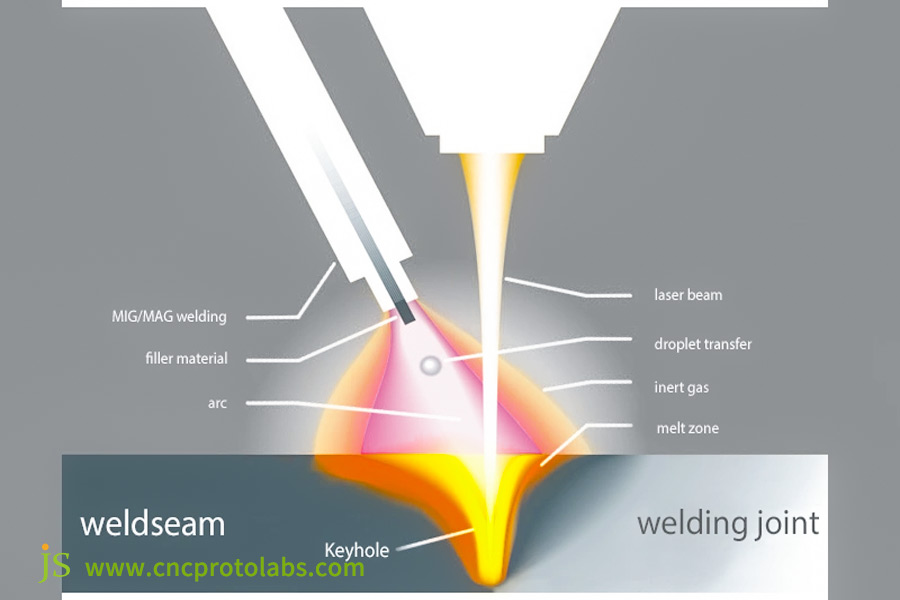

Soldadura por láser de fibra con alambre de relleno: Para aplicaciones con pequeñas separaciones o para modificar la composición de la soldadura, la adición de un alambre de relleno especial puede rellenar las separaciones y aumentar la resistencia y la tenacidad de la soldadura.

Monitoreo de parámetros de precisión: La modulación de parámetros como la potencia del láser, la velocidad de soldadura y la cantidad de desenfoque es el enfoque principal para trabajar con diferentes materiales y geometrías.

Preguntas frecuentes

P1: ¿Existe una forma sencilla de determinar si una soldadura se realizó mediante soldadura láser o soldadura MIG?

Consideremos tres puntos principales.

- Aspecto. Las soldaduras láser suelen ser extremadamente finas, elegantes y lisas. Las soldaduras MIG son más anchas y pueden presentar exceso de escoria.

- Zona afectada por el calor. La ZAC en la soldadura láser es extremadamente delgada y casi invisible. La ZAC en la soldadura MIG es mucho más ancha y puede presentar manchas.

- Salpicaduras. La soldadura láser produce mínimas salpicaduras y la zona periarme por la soldadura queda impecable. La soldadura MIG produce más salpicaduras.

P2: ¿Es la soldadura láser realmente más resistente que la soldadura MIG?

No se puede generalizar. En condiciones automáticas de alta precisión, para placas delgadas y medianas, las soldaduras láser son más homogéneas y presentan mayor resistencia a la fatiga. Esa es su ventaja inherente. Sin embargo, incluso en cuanto a resistencia a la tracción estática, las soldaduras MIG de alta calidad realizadas por un soldador experto también pueden ser muy resistentes. Por lo tanto, la principal ventaja de la soldadura láser radica en su mayor estabilidad y homogeneidad de calidad.

P3: ¿Se puede utilizar la soldadura láser para el mantenimiento?

Sí, aunque suele reservarse para la reparación de componentes de precisión de alto valor, como moldes, equipos aeroespaciales y médicos. Requiere estándares extremadamente altos para el posicionamiento y la fijación de las piezas. El coste del desarrollo del proceso también es elevado. Por lo tanto, en general, y debido a sus condiciones de mantenimiento flexibles, resulta menos económico y práctico como antorcha MIG portátil para soldadura.

P4: Mi producto cuenta con placas delgadas y placas gruesas. ¿Puedo utilizar ambas tecnologías simultáneamente?

Por supuesto. Se trata de una estrategia de fabricación híbrida muy inteligente y económica. Por ejemplo, puede comenzar utilizando soldadura láser para completar todos los componentes de precisión de paredes delgadas y soldaduras con estrictos requisitos estéticos. Posteriormente, puede utilizar soldadura MIG para el ensamblaje de las principales estructuras de placas gruesas que soportan cargas. El equipo de ingeniería de JS Precision puede evaluar la viabilidad y la ruta de implementación más eficaz de este proceso híbrido en su nombre. Esto le ofrece el equilibrio óptimo entre calidad y coste.

Resumen

La soldadura láser y la soldadura MIG son insustituibles. Son dos potentes herramientas del nuevo arsenal de fabricación para resolver todo tipo de problemas.

La soldadura láser es superior en la fabricación automatizada en serie y en la soldadura de chapa metálica personalizada de alta calidad, gracias a su velocidad, precisión, baja deformación y alta resistencia a la fatiga. La soldadura MIG es indispensable en la fabricación de prototipos, la producción de lotes pequeños y el mantenimiento debido a su versatilidad, baja barrera y alta capacidad para trabajar con placas gruesas.

¿Busca una solución de soldadura confiable para su proyecto? JS Precision ofrece servicios profesionales de soldadura láser y MIG. Desde prototipos hasta producción en masa, podemos proporcionarle piezas soldadas de chapa metálica con excelente resistencia, un acabado impecable y la mejor relación calidad-precio.

Contacte hoy mismo con nuestros expertos en ingeniería para obtener un análisis de procesos gratuito y presupuestos personalizados. ¡Consiga productos competitivos gracias a soldaduras resistentes!

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. JS Precision Services no ofrece garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar un presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para obtener más información, póngase en contacto con nosotros .

Equipo de precisión JS

JS Precision es una empresa líder en el sector , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija JS Precision : eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com