板金製造機械構造、電子機器シェル、および産業機器の研究開発におけるコアリンクの1つです。その設計プロセスでは、原材料から製造プロセスの適応性、構造設計の最適化から表面処理の選択まで、多くの重要な要因を考慮する必要があります。各リンクは、最終製品の品質とパフォーマンスに直接影響します。

このホワイトペーパーでは、各製品の一貫性と品質を確保し、設計から大量生産までの完全な参照を提供するために、シートメタルパーツの設計で考慮すべき重要な問題を分析します。

板金部品を設計するための基準は何ですか?

1.骨折モジュール

で板金設計、壊れた弾性率は、板金の曲げ性能に直接影響します。曲げたとき、外面の引張ひずみは内面の引張ひずみよりも大きくなります。小さな半径はひび割れにつながる可能性があります。このしきい値は、最小曲げ半径です。設計では、材料の厚さに応じて最小半径を決定するものとします。必要に応じて、材料の延性は、研磨やその他のプロセスによって改善できます。

2.金属穴と溝の最適な設計

スタンピングプロセスは、金属シート処理の経済的かつ効率的な掘削方法です。穴、スロット、または溝の最小サイズは、プレートの厚さよりも少なくてはならない。この設計の原則は、生産効率を大幅に改善し、パンチの損傷のリスクを減らし、機械加工の精度を保証することができます。

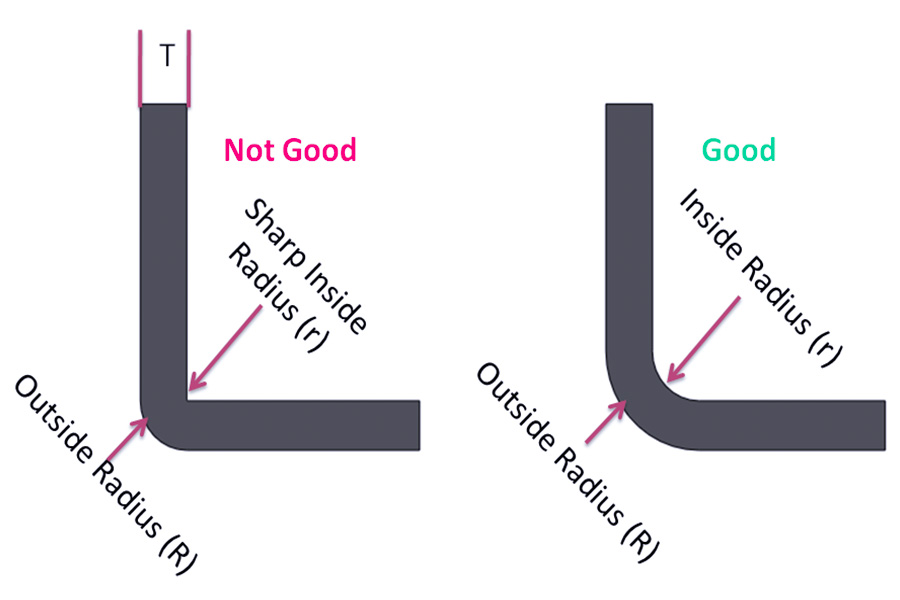

3.最小湾曲半径

板金部品の最小曲げ半径は、主に機械加工プロセスと材料特性の影響を受けます。材料の延性が高いほど、曲げ半径が小さくなります。実際の設計では、異なる金属グレードの性能の違いを完全に考慮する必要があります。最新のDFMソフトウェアは、これらのパラメーターをインテリジェントに分析して、設計者に業界標準を満たす実用的で柔軟なソリューションを提供できます。

4.材料の選択と厚さのマッチング

処理が簡単な材料を好むアルミニウム板金および亜鉛メッキ板金。曲げシートメタルのプロセス要件に従って厚さを選択します。薄すぎると変形し、厚すぎると曲がって割れます。一般に、板金計チャートを参照して、曲げ半径と厚さ比が合理的であることを確認することをお勧めします(たとえば、厚さの1.5倍)。

5.プロセス選択

ロールベンディングの構造を曲げるのに適した、高精度の右角Vベンディングなど、部品の複雑さに応じて。 JS Precision Manufacturing機器は、0.5mmの超薄型プレートの正確な曲げをサポートしています。複数のベンドの場合、曲がりのシーケンスを事前に計画し、曲げの数と角度を簡素化し、リバウンドまたはサイズの偏差を避ける必要があります。

6.溶接プロセスを最適化します

溶接は、板金構造設計の唯一のオプションではありません。多くのデザイナーは、ブラケットスキームのはんだ付けに慣れていますが、他の、潜在的に最適化された他の接続方法を無視しています。デザイン段階で次のオプションを考慮することをお勧めします。

- 積分カットモールディング:構造機能を実現するために、基質の切断プロセスを最適化します。

- 機械的ファスナー:ボルト、リベットなどの取り外し可能な接続スキーム。

- 板金の曲げ:材料自身の剛性は、支持構造を構築するために使用されます。

シートメタルエンジニアリングに対する材料選択の影響は何ですか?

板金工学では、材料の選択は機能的要件を反映するだけでなく、製造効率、コスト管理、最終製品の品質の決定的な要因でもあります。これは、アルミニウムシートメタルと鋼の場合によく理解できます。

1.難易度とプロセスの適応性を処理します

アルミニウムシートメタルは鋼よりも順応性があり、曲げ半径が小さく(通常、材料の厚さの1〜2倍)、形成が容易で、曲げ中にひび割れやすくなり、スタンピング。たとえば、航空コンポーネントにアルミニウムプレートを適用すると、軽量の特性に依存しますが、鋼は強度が高いため、重い機械的負荷を含む構造により適しています。

2.コストの有効性

強度に焦点を合わせると、鋼が優先オプションになる場合がありますが、その高密度と重量は輸送コストと設置コストの増加につながります。それどころか、アルミニウムプレートの単位価格は高くなりますが、全体として、アルミニウムプレートのエネルギー消費を減らすことができます。長期的には、加工効率を改善することができ、アルミニウムプレートのお金の価値を改善できます。

3.総会の環境適応

亜鉛メッキされたシートメタルは、コーティングにより耐食性を改善し、湿気の多い環境に適しています。ただし、処理中のコーティングの完全性を保護するために特別な注意を払う必要があります。アルミニウムプレートには、メンテナンスコストが遅くなる自然な抗酸化特性があります。

4.持続可能性の傾向

アルミニウムは、緑の製造傾向に沿った95%のリサイクル可能速度が高く、鋼は比較的炭素排出強度です。多くの企業は、新しいエネルギーバッテリートレイなどのアルミニウムコンポーネントに目を向けて、カーボンニュートラリティの目標を達成しています。板金プロセス低炭素に。

板金部品を設計する際には、どのような要因を考慮する必要がありますか?

シートメタルデザインは、多くの場合、デザインとリワークの悪循環に巻き込まれます。データによると、製品開発サイクルの30〜50%が繰り返しの改訂に費やされ、エンジニアリングエラーのほぼ4分の1が設計プロセスが不十分であることが示されています。実際、CADの設計と現実の間には大きな切断があります。

板金部品を設計する場合、シートメタルベンドのプロセス特性は、製造可能性と密接に組み合わせる必要があります。

1.標準化された金型の使用

標準の金型寸法を使用することが望ましい曲げ高価な金型のカスタマイズを避けるため。コンポーネント構造が複雑な場合、標準金型の組み合わせを溶接またはリベットすることで形成できます。

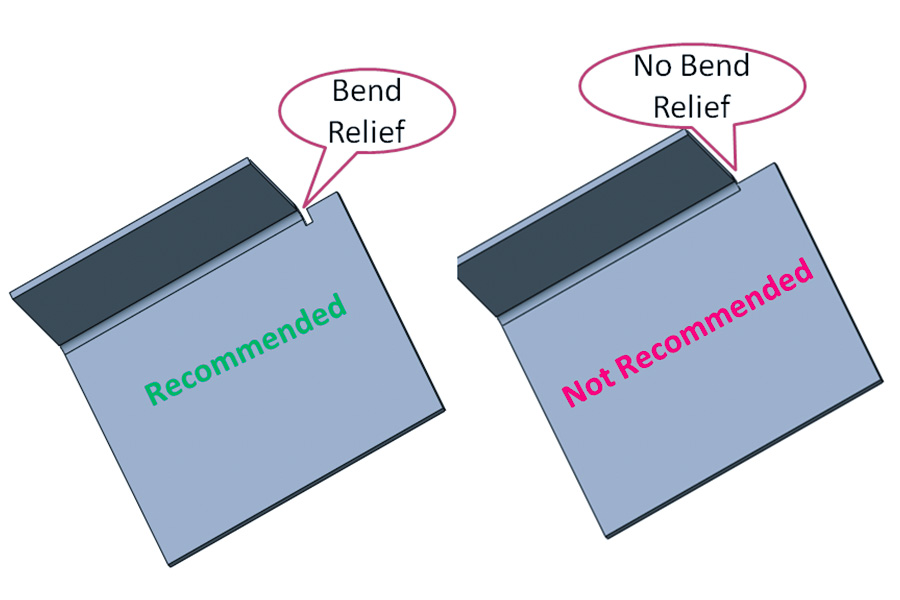

2.曲げ距離と穴の位置を避けます

穴、切開、またはコネクタは、材料の厚さの少なくとも4倍(つまり、4T原理)を湾曲したエッジから遠ざけて、曲げと伸縮によって引き起こされる変形を防ぐ必要があります。アルミニウムプレートを曲げるときは、穴の位置での引き裂きを避けるために、延性の違いに特別な注意を払う必要があります。

3.閉じたジオメトリを避けます

プレート曲げの線形スタンピング原理は、閉じた構造の形成を制限します。設計では、セグメント化された曲げに開口部を保持または使用する必要があり、U字型の溝に置き換えられた完全に囲まれたボックスが必要です。

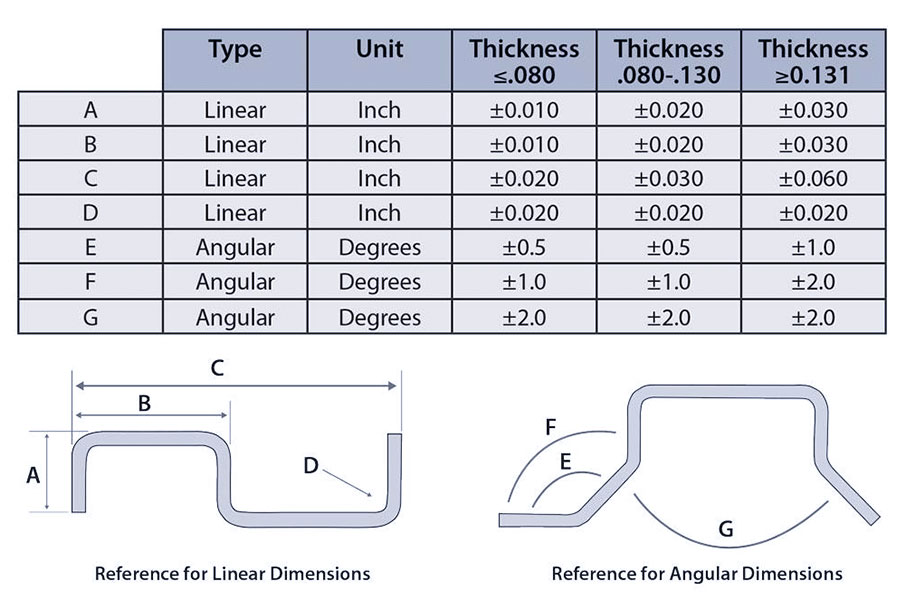

4.耐性制御

板金耐性は一般に±0.1mmから0.5mmです。CNC加工、精度要件は高くありません。最終的な耐性は、材料の厚さ、曲がり数、および機器の精度に応じて決定する必要があります。薄いプレートは、複数の曲がり角と補償スペースが必要な後、エラーを蓄積します。

5.均一な曲げ半径を使用します

0.030インチなどの標準化された曲げ半径により、金型の切り替え時間を短縮できます。アルミニウムシートメタルの推奨される曲げ半径は1〜1.5倍厚く、鋼はリバウンドを避けるために大きな曲げ半径を必要とします。

6.分配溶接オプション

薄いプレートを簡単に変形させるのは簡単です溶接。リベットと圧力リベットは、代替接続として選択できます。 PEMハードウェアを取り付けるときは、ストレス集中による亀裂を避けるために、材料の厚さに合わせて一致する必要があります。

シートメタルデザインの一般的なエラーを回避する方法は?

1.材料の選択強度

- 多くのエンジニアは、6061-T6アルミニウムなどの高強度材料を誤用して、曲げと亀裂を引き起こします。たとえば、ある会社は6061のアルミニウムを強度に選択しましたが、曲げプロセスで亀裂が現れましたが、5052-H32アルミニウムは延性が良好であるため、完全に適合していました。

- 材料ソリューション:JS優先順位板金を曲げますフレンドリー材料(1060純粋なアルミニウム、SPCCコールドロールスチールなど)の引張強度と延性は曲げプロセスと互換性があります。同時に、カスタム金型を必要とする特別な合金の使用を避けるために、材料のデータベースを提供します。

2.増加プロセス

多くの場合、曲げ半径が保持されないか、曲げシーケンスが混乱しているため、部分変形につながります。封じ込めボックスの設計では、封じ込めの曲げを達成できないため、リワークが必要でした(追加のプロセスポートが必要です)。

JSソリューション:

- 0.030インチの業界標準に対して、標準化された曲げ半径(材料の厚さの1〜1.5倍)を設定します。

- シートメタルを順番に曲げ、最初に二次エッジを折りたたんでから、メイン構造を扱い、明確な曲げ方向(V字型またはロール曲げ)をマークすることを計画します。

3.シートメタル処理許容設計

板金部品の耐性設計は、±0.05mm CNC加工精度標準を直接採用しています。これは、基本的にこれら2つの加工プロセスの物理的特性を混同します。

- CNC加工は、切断することにより材料の弾性変形を排除し、板金の曲げは塑性変形プロセスであり、材料のリバウンドは避けられません。SPCCコールドロールスチール、90の例は、90°で曲がると、0.2〜0.3mm(厚さ1mm)の間のリバウンド量を使用できます。数値制御許容制御が使用される場合、実際の角度誤差は機能的許容範囲をはるかに超えます。

- の累積エラー複数の曲げ(たとえば、3つのベンド後のエラーの合計は+/- 0.15 mmを超えています)CNC単一処理では存在しませんが、板金プロセスでは、曲げシーケンス、カビのクリアランス、材料の流れの特性が異なるため、角度とサイズの偏差が徐々に増加します。このプロセスの違いは、アセンブリの干渉や穴の亀裂などの全身リスクに直接つながります。

ソリューション:

- 処理中にマークアップ許容度を達成できないことが明らかになった場合、私たちのエンジニアリングチームは、設計最適化ソリューションを設計するためにできるだけ早くお客様に相談します。より良いアプローチは、設計段階で専門家との緊密なコミュニケーションを維持することです。

- マッチングパーツで有機的に作業してきたプロジェクトを特別にリマインドします。プレートパーツが完成したら、変更するのが難しい場合があります。私たちのチームは、シートメタルメーカーが処理前に設計レビューを完了するシートメタル優先戦略を強く推奨しています。

4.ホールデザイン

のデザイン穴の位置板金部品の部品は、生産と製品のパフォーマンスに直接影響します。一般的な誤解には、マークされていないツールの特別な開口部に依存しすぎたり、エッジや湾曲したラインに近すぎて、変形やアセンブリの問題につながる穴の配置が含まれます。

ソリューション:

- さまざまな開口サイズに適したビット仕様をドリルします:

| 直径のボア | 該当するドリル仕様 | シーン | 費用対効果 |

| φ0.125(3.2mm) | 標準#40ドリルビット | 設置穴、換気穴 | ツールコスト↓40% |

| φ0.25(6.35mm) | 標準#8ドリルビット | 構造コンポーネントの接続ホール | 処理効率↑25% |

| φ0.5(12.7mm) | 標準#20ドリルビット | フランジエッジ固定穴 | 金型寿命は50%拡張されました |

- 穴の安全な制限:

| 機能タイプ | 最小距離要件 | 障害ケース |

| 曲線の隣接する距離 | 厚さ以上2回(例:1mmボード→≥2mm) | 穴の長さベンドライン1.5mm→涙 |

| 穴の端 | 厚さ以上1回(例:0.8mmボード→≥0.8mm) | 穴の縁0.5 mm→エッジ亀裂 |

| 穴の間隔 | 厚さ≥3回(ストレスの重ね合わせを防ぐため) | 穴の間隔は2倍厚い→間隔変形プレート |

5.表面処理:実現可能性とコストに関する考慮事項

企業には、コストが急上昇したり、プロセスが実行不可能になったりする特別な表面治療プロセスが必要です。最近、JSの顧客は銅部品のニッケルフォイルを要求しましたが、世界のほんの一握りの工場のみが能力を持ち、ニッケルホイルは高すぎます。

ソリューション:

- スプレーコーティングや陽極酸化などの一般的なプロセスに優先順位を付け、事前に実行可能性を確認するよう顧客にアドバイスします。

- カスタムの場合表面処理必要な場合、追加の建設期間(例:特別な塗装配信時間の8週間)が必要です。

金属溶接に最適な厚さを選択する方法は?

1。一致する材料の種類と厚さ

- ステンレス鋼:シートメタルゲージによると、溶接の厚さは一般に低炭素鋼で0.5〜6mm、ステンレス鋼で1-4mmです(例:304)。たとえば、TIG溶接は0.5〜3mmシートに適しており、MIG溶接は3〜6mmシートに適しています。

- アルミニウムおよびアルミニウム合金:アルミニウムプレートには延性が高くなっていますが、酸化しやすい、溶接の厚さは参照する必要がありますシートメタルゲージチャート。TIG溶接は0.3-2mmで推奨され、MIG溶接は1-5mmで推奨されます。5mm以上、予熱、またはその他のプロセスを使用する必要がある場合。

2。溶接プロセス選択ガイド

- 1 mm未満の薄いステンレスまたはアルミニウムプレートの場合、Tig溶接が推奨される技術です。 Tig溶接は、プレートを曲げることなく硬く溶接できます。

- MIG溶接は、中厚のプレートで溶接するときに使用する方が適切です。それの溶接速度は比較的高いことに匹敵しますが、電流を調整するときに注意するか、プレートを非常に簡単に溶接します。私たちのファクトリーマスターには、溶接ガンの移動速度が電流に適切に一致する必要があるという経験があります。

3。使用シナリオに基づいて資料を選択します

ブラケットやフレームなどの負荷をかけるアイテムを作成する必要がある場合、エンジニアは通常、厚さ3mm以上の鋼を使用することを好みます。このような厚さでは、引張強度が十分であり、製品はより強くなります。強い鋼鉄のバーを使用して家を作るのと同じように、これらの厚い鋼は時間の経過とともに建物全体を維持できます。

4.デザインで考慮する必要があるプロセスの制約

- すべての溶接プロセスには、材料の厚さに関する基本的な要件があります。

- ステンレス鋼のレーザー溶接の場合、少なくとも0.5 mmの厚さのプレートを使用する必要があります。それ以外の場合、それは強く溶接されません。

- 厚さ6 mmを超える鋼板を扱うとき、労働者は最初に鋼板の端を溝を伸ばします。溝の形は一般的にですV字型溶接用の特別なチャネルを作成するようなU字型。利点は、はんだが2つの鋼板を完全に浸透させ、しっかりと結合できることです。

5.コスト制御対策と効率の向上

- 薄すぎるプレートは面倒です。薄すぎるプレートの塗布、つまり0.5 mm未満では、溶接または歪んでいる可能性があります。これには、頻繁にメンテナンスが必要であり、コストの追加になります。

- 厚すぎるプレートにもスーツを着ることはありません。厚さ8 mmを超えるプレートは、時間と材料を消費するものを数回溶接する必要があります。ここでは、プロファイルまたはキャスティングが望ましいです。

- 最良のオプション:標準的なシートメタルゲージチャートを調べて、1 mm、2 mm、3 mmなどの一般的な厚さを選択することをお勧めします。これにより、特別な処理を減らすことができます。

JSオートメーション機器を介して複雑な板金部品を大量生産する方法は?

1。インテリジェントな設計とシミュレーションの最適化

JSチームを使用すると、顧客はCADファイルをあらゆる形式でアップロードできます。シミュレーションソフトウェアを自動的に使用し、シートメタルパーツの形成効果を事前に予測します。複雑な構造の場合、私たちのチームはレイアウトの最適化を達成しますパラメトリック設計材料の廃棄物を減らし、±0.005mmの高精度要件のコンプライアンスを達成するため。このステップでは、特に多くの反復を含むシートメタルファブリケータープロジェクトでは、設計サイクルを30%削減できます。

2.高速自動処理センター

JSは、マルチ軸レーザー切断機、CNCパンチングマシン、曲げ機の完全自動生産ラインを採用しています。複雑な板金部品の場合:

- レーザー切断:±0.02mmの切削精度、ステンレス鋼やアルミニウム合金など、50を超える材料が適用され、切削速度は

- 従来の機器の3倍。

- スタンピング:ミクロンレベルでの繰り返しの位置決めのためのサーボプレス付き。複雑なパンチングとストレッチのプロセスを処理します。

- 曲げ自動化:マシンのクランプと視覚的ポジショニングシステムを通じて、手動介入の誤りを減らすために、マルチアングル精度の曲げが達成されます。

3。リアルタイムの品質監視

私たちの生産ラインは、99.8%の合格率で、シートメタルの寸法と表面欠陥をリアルタイムでスキャンできます。また、プロセスパラメーターを最適化し、ビッグデータ分析を通じて欠陥レートを削減するために、SPC統計プロセス制御レポートを提供します。たとえば、1台の自動車顧客は、JSの自動化された品質検査システムを通じて、リワークコストを40%削減します。

4。速い配達

JSのインテリジェントスケジューリングシステムはサポートされています小さなバッチ複数の種類のハイブリッド生産があり、7営業日で設計から配信までのプロセス全体を完了することができます。

まとめ

板金製造の各ステップは、本質的に金属との対話のプロセスです。デザインの図面からワークショップの制作まで、スマートテクノロジーは、スタンピングプロセスを通じて異なる厚さのプレートの強化を見ることができるだけでなく、デジタルモデルを使用して何百万ものコーナーを事前に検証することができるエンジニアに目を向けるようなものです。

現在、私たちの生産ラインは機械的な繰り返しだけでなく、金属とデータの間の橋に似ています。各CNCパンチランディングは、構造設計の職人技を証明しました。私たちのエンジニア企業が困難なシートメタル製造プロジェクトを完了するのを支援するために、高いレベルの専門知識を持っています。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.複雑な構造の変形を防ぐ方法は?

金属加工の場合、切断の形状は、変形を最小限に抑え、ゆっくりと曲がり、温度を管理するように設計する必要があります。マシンはハードダイとレベリング機械を使用して、バウンスを自動的に調整し、形状を維持します。

2.板金部品の強度を改善する方法は?

高強度材料を選択し、補強設計を強化し、丸みを帯びたコーナーの曲げ、レーザー切断、バリの最小化、制御溶接、変形を最小限に抑えます。

3.最小曲げ半径とは何ですか?

最小曲げ半径は通常、材料の厚さの1〜2倍です。亀裂を避けるために、シングルタイムとスチールを1.5回以上使用するアルミニウムプレート。

4.シートメタルパーツの平坦性をどのように実現するのですか?

最適な構造設計を実現するには、適切な材料を使用し、曲げプロセスを使用し、高剛性ダイとレベリングプロセスで作業し、リバウンド変形を減らします。