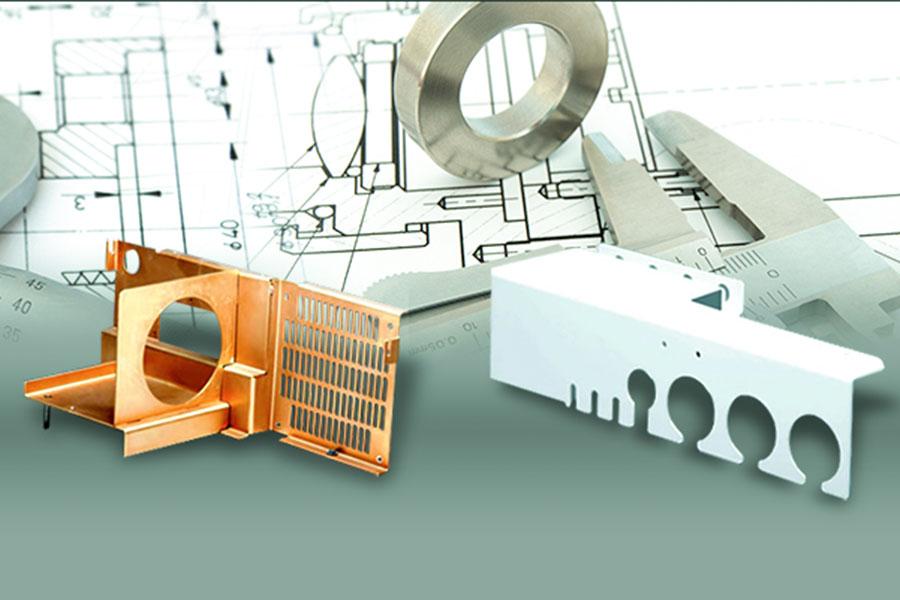

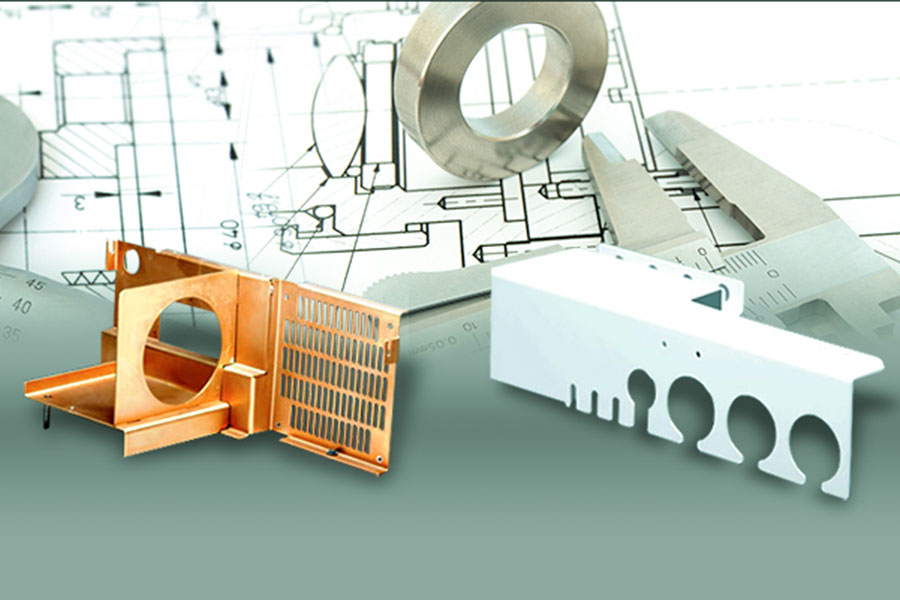

シートメタルファブリケーションは、カッティング、シートを通じて金属シートを機能的なコンポーネントに変換するコア製造技術です金属曲げと組み立て。材料の選択により、製品のパフォーマンス、コスト、アプリケーションシナリオが直接決定されます。

亜鉛メッキ板金、アルミニウム板金、ステンレス鋼は、3つの主要な基質です。効果的なアンチラスト、強度、経済を通じて、ホームアプライアンスおよび自動車産業で広く使用されている亜鉛メッキシートメタル表面亜鉛層。アルミニウム板金軽量、腐食抵抗、高い熱伝導率の利点があり、航空宇宙および電子製品の優先ラジエーターになりました。一方、ステンレス鋼は、高温と耐食性のため、化学機器と医療機器で支配的です。

さらに、銅やチタン合金などの特別な材料は、導電率、強度、生体適合性など、特定のニーズに異なる特性を提供します。の合理的な選択とマッチング曲げプロセスパラメーターは、板金部品の機能と経済を確保するための重要な前提条件です。

板金製造とは何ですか?

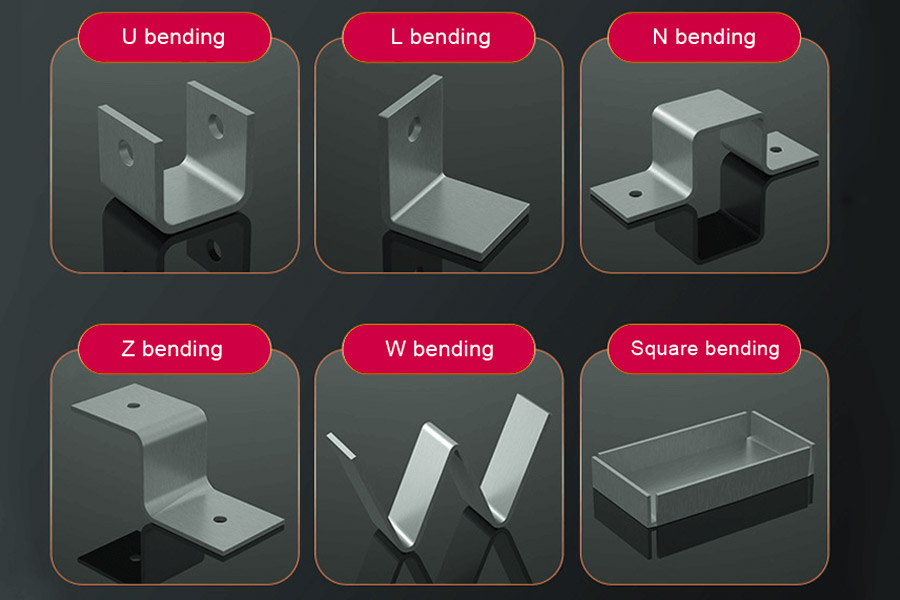

板金製造では、切断プロセス材料の初期形状を決定すると、板金が3次元構造を持つコンポーネントを与えるための重要なステップであり、変形またはストレス集中を避けるために角度と半径の正確な制御を必要とします。後続のアセンブリプロセスには、アセンブリの機能と安定性を確保するために、リベット、ボルト接続、または溶接が含まれる場合があります。

このプロセスは、大量生産の効率と小さなバッチカスタマイズの柔軟性のバランスをとるため、迅速な反復または複雑なジオメトリを必要とするアプリケーションシナリオに特に適しています。金型設計を最適化し、自動化機器を適用し、厳格な品質検査を実施することにより、シートメタル処理は精度とコストのバランスを取り、現代の製造における不可欠な基礎技術の1つになります。

シートメタル製造で一般的に使用される材料は何ですか?

1.除銀化板金

表面亜鉛めっき層、優れた錆防止能力、高コストのパフォーマンス。冷蔵庫、エアコン、ビルディングフェンス、屋根、車のシャーシなど、耐食性環境で広く使用されています。

2.アルミニウム板金

軽量で、強く、腐食、良好な電気的および熱伝導性に耐性があることで知られています。これは、航空宇宙(ボディコンポーネント)、エレクトロニクス(ヒートシンク、電話バックプレート)、自動車の軽量(ホイールハブ、バッテリーパック)の頼りになる材料です。

3.ステンレス鋼板金属

クロム合金には、高温、酸、アルカリ腐食に対する耐性の特性があります。それは一般的に化学機器で使用されます、医療機器、キッチン用品とハイエンドの装飾工学。

4.コッパー合金板金

主に電気コンタクタ、冷蔵パイプ、装飾、高級衛生装置で使用される、優れた導電率、熱伝導率、抗菌特性。

5.チタニウム板金

高強度、体重比、腐食抵抗、良好な生体適合性、航空宇宙、ハイエンドスポーツ用品、医療インプラント、その他の過酷な環境に適しています。

亜鉛メッキ鋼金属の利点と短所は何ですか?

強み:

1

亜鉛コーティング亜鉛メッキ鋼の表面金属酸素と水分を効果的に断熱し、特に湿気や腐食性の環境(建物の屋根、自動車コンポーネントなど)で、金属のサービス寿命(通常は15〜30年まで)を大きく延長します。

2.グッドの形成性と処理可能性

板金の曲げなどの冷たい機械加工技術を使用する場合、亜鉛メッキ鋼金属延性が高く、複雑な形に簡単に処理できます。同時に、亜鉛層を剥がし、表面保護を維持するのは簡単ではありません。

3.経済と実用性

亜鉛メッキ鋼金属ステンレス鋼などのハイエンド材料よりも低コストとメンテナンスが低いため、家電や棚構造などの大規模な産業用途に適しています。

4.環境保護とリサイクル

亜鉛メッキ鋼の金属は、持続可能な開発のニーズを満たすために複数回リサイクルできます。リサイクルプロセス中、亜鉛めったシートを再利用してリソース廃棄物を減らすことができます。

弱点:

1.初期コストの高さ

亜鉛めっきプロセスは、鋼板の生産コストを増加させ、短期間のみ使用すると費用対効果が低下する可能性があります。

2.制限付きの現実

板金の曲げ中、曲げ半径が小さすぎるか、不適切に動作している場合、亜鉛メッキ層が割れたり落ちたりする可能性があります。プロセスパラメーターを標準化する必要があります(たとえば、シャープアングルを避けます)。その間溶接、亜鉛層が熱と有毒ガスのために蒸発するため、溶接の品質に影響を与えるために保護対策を講じる必要があります。

3.亜鉛層のリスク

長期の摩擦またはスクラッチは、亜鉛コーティングの部分的な喪失、防腐剤効果の喪失、脆弱な領域での保護を追加する必要がある場合があります。

4.長期的なメンテナンスコスト

初期コストは低いですが、必要に応じて亜鉛層の摩耗を定期的に検査し、亜鉛層を適用または交換する必要があります。長期的なメンテナンスコストは高くなっています。

5.環境紛争

亜鉛廃棄ガスまたはスラグは、亜鉛メッキ中に生成される場合があります。不適切な治療は環境汚染を引き起こし、生産プロセスを厳密に制御する必要があります。

アルミニウム鋼の金属の曲げの亀裂を防ぐ方法は?

アルミニウムシートメタルの曲げと亀裂の主な原因は、材料の延性、ストレス集中、またはプロセスパラメーターが不十分です。次のように、注意事項は、次のように、材料の前処理、曲げパラメーターの最適化、再処理の3つの側面から取る必要があります。

| メジャーのタイプ | 特定の方法 | 根拠 | 適用可能なシナリオ |

| 物質的な前処理 | アニーリング(o-state) | 材料の延性を改善し、脆性骨折のリスクを減らします。 | 高強度アルミニウム合金(例:7075)。 |

| 金型デザイン | カビのギャップ> 15%プレートの厚さ | 圧縮変形を減らし、局所的なストレス集中を避けます。 | 薄いプレート(厚さ2mm未満)。 |

| 曲げパラメーター | 半径≥プレートの厚さ*2 | 小さな半径によって引き起こされる亀裂を避けてください。 | 従来の曲げプロセス。 |

| プロセス制御 | セグメント曲げ(毎回90°以下) | 変形ストレスを分散させ、累積変形を防ぎます。 | 複雑な角度形式。 |

| 表面処理 | スプレー潤滑剤(石鹸水など) | 摩擦係数を減らし、表面マイクロクラックを最小限に抑えます。 | 高精度のカビの曲げ。 |

| 治療後技術 | ストレスを緩和するためのアニーリング(150°Cで1時間) | 残留曲げ応力を排除し、材料構造を安定させます。 | 高強度または板の曲げ。 |

- プラスチック変形能力と正確な形成のバランスは、曲げプロセスの中心的な矛盾ですアルミニウム板金。

- 破裂のリスク:ハードアルミニウムプレート(H状態)>セミハード(H32)>アニーリング状態(O状態)。

- 推奨ソリューション:アニーリングアルミニウムプレート+セグメント化された曲げ+潤滑剤支援により、亀裂速度を5%未満に減らします。

JSカンパニーの技術的デモンストレーション

ケース:新しいエネルギー車両バッテリーパックブラケット曲げエンジニアリング。

課題:150mpa以上の引張強度を必要とする直列アルミニウム(厚さ1.5 mm)の複雑な多方向曲げ。

JSスキーム:

- アニーリングと老化を通じて材料特性を最適化します。

- r = 3mm精度の曲げを達成するためのカスタム非対称ダイ。

- 採用セグメント化された曲げプロセス(最終的な曲げ前の90°で前屈)。

- 結果:収率は72%から96%に増加し、生産サイクルは40%減少しました。

レーザー切断における金属金属の精度を制御する方法は?

機器と技術の最適化

1.高精度レーザー切断システム

国際的にリードする採用レーザー切断ダイナミックフォーカスシステムと自動フォーカシング機能を備えた機器(IPGファイバーレーザーなど)は、±0.005mm(JS Companyの従来の精度標準)の耐性を備えた滑らかで毛のない切断エッジを確保します。複雑な形状と不規則なプレート処理のニーズを満たすためのリンケージ制御のサポート。

2.インテリジェントなソフトウェア支援

- CAD/CAM統合システムは、切断パスを最適化し、熱変形の影響を減らすために使用されます。

- JS Companyは、エンジニアリングチームが専門ソフトウェアを使用して、スチールプレートの応力分布を分析し、事前に切断パラメーターを調整して変形を補うことを強調しました。

プロセスパラメーターの正確な制御

1.一致するレーザー電源と速度

- 材料(ステンレス鋼、アルミニウム、銅など)とシートの厚さに応じて、レーザー出力、切削速度、補助ガス圧(酸素、窒素など)の動的調整、切断効率と断面の品質のバランス。

- JSのケーススタディは、異なる材料のプロセスパラメーターのデータベースを確立することにより、バッチ生産の一貫性エラーを0.002 mmの範囲で制御できることを示しています。

2.焦点位置の実現時間アライメント

自動オートフォーカスセンサーを使用して、焦点位置をリアルタイムで監視および調整して、切断ヘッドとプレートの距離が一定であることを確認し、フォーカス偏差によって引き起こされる精度の変動を回避します。

材料の特性と前処理

1.プレートの炎が保証されています

JS Companyは、高精度で板金を修正するために真空吸着プラットフォームを採用していますローリング機器前処理の場合、シートメタルの波状の変形を排除し、カットの表面が平坦性エラーの0.02mm/m²未満であることを保証します。

2.表面の洗浄と酸化物層の制御

超音波洗浄は、スラグの接着が精度に影響を与えるのを防ぐために、切断する前に油の汚れと不純物を除去するために使用されます。アルミニウム合金などの反射率が高い材料の場合、反射率を低下させるために特別なコーティングが使用されます。

品質検査とフィードバックメカニズム

1.オンライン検出システム

統合されたレーザー変位センサーとCCDカメラ、最先端の品質のリアルタイム監視、欠陥製品の自動除去、提案されたプロセス最適化。

JS Companyの品質管理プロセス

- 3D等高線スキャナーのサンプルが設計モデルと実際の切断部品の間の偏差値を比較するために提供され、詳細な精度分析が公開されます(たとえば、顧客の場合は0.003mmの平坦性誤差は航空航空航空コンポーネントです)。

- バッチの一貫性を確保するために、最初の検査、プロセス検査、最終製品検査など、注文繰り返しのための3レベルの品質検査システムを確立します。

環境および持続可能な開発制御

材料のサイズの安定性に対する周囲温度と湿度の変化の影響は、一定の温度と湿度ワークショップ(温度±2°C、湿度40-60%RH)によって減少します。

私の会社は、廃棄物リサイクルシステムなどのグリーン製造プロセスがエネルギー消費を削減するだけでなく、間接的に改善することを思い出させます処理精度材料の廃棄物を減らすことにより(材料利用率は92%を超えて増加します)。

炭素鋼とアルミニウム鋼の金属は直接溶接できますか?

板金製造では、主に異なる物理的および化学的特性のために、ステンレス鋼とアルミニウムプレートの直接溶接が大きな課題に直面しています。

直接溶接での困難

1。形成金属間化合物

ステンレス鋼(例:304、316)が高温でアルミニウム(例:1060、5052)と接触すると、鉄はアルミニウムと反応して脆性金属間化合物を形成し、溶接強度が低く、亀裂さえもたらします。

2。熱膨張係数の違い

アルミニウムの熱膨張係数(約23×10-6°C)は、ステンレス鋼の1.4倍(約17×10-6°C)であり、熱応力のために溶接中に変形または亀裂を起こしやすいです。

3。融点と熱伝導率の違い

アルミニウム(660°C)の融点は、ステンレス鋼(1375-1530°C)、アルミニウムは鋼の3倍の熱伝導率を持ち、溶接中に急速な熱損失をもたらし、融解プールの安定性を維持することが困難になります。

実行可能なプロセスと制限

1。従来のアーク溶接(例:TIG/MIG)

- 実現可能性:特別な溶接ワイヤ(例:ER4043 AL SI)が必要であり、保護ガス(Argon+Helium混合ガス)が追加されますが、溶接強度は比較的低い(ベースメタルの50〜70%のみ)。

- 制約:多孔性とスラグ包含は簡単に生成され、長期使用中に金属間化合物が拡大し、故障につながる可能性があります。

2。ろう付けまたは拡散溶接

- ろう付け:低温ろう付け材料(例:AL-SIシリーズ)は、基板の直接融解を避け、毛細血管作用を介した隙間を埋めるために使用されますが、関節強度は制限されています(通常は150MPa <150MPa)。

- 拡散溶接:高温と圧力で水平に原子を接続するには、真空または不活性ガス環境が必要です。

3。代替ソリューションに関する推奨事項

高強度の接続が必要な場合は、次の方法が推奨されます。

- 機械的接続:リベット、ボルト接続、またはバックル構造を使用して、自動車や電子機器の住宅に適した加熱エリアの問題を回避します。

- 接着剤+機械的複合材:エポキシ樹脂接着剤とスポット溶接を組み合わせて、シーリングと強度のバランスを取ります。

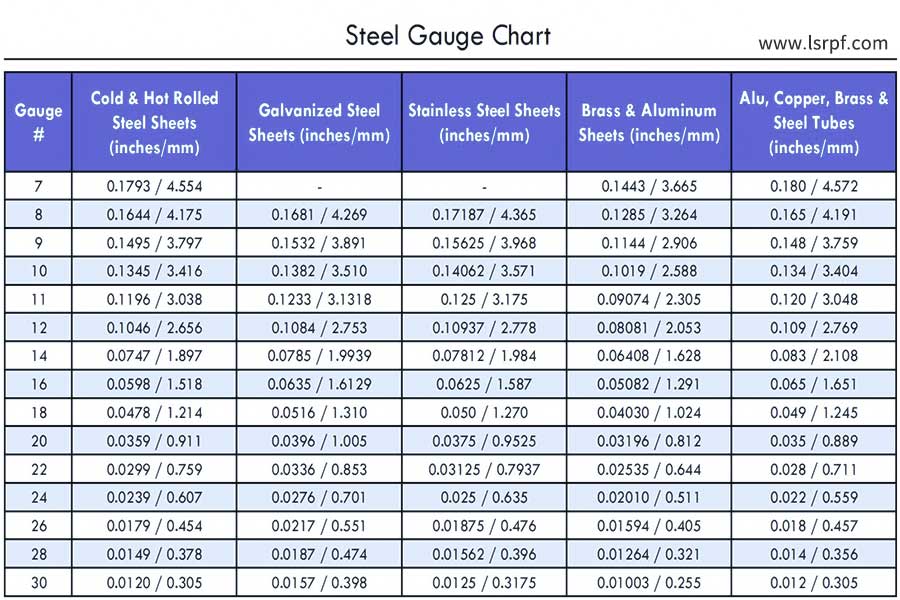

シートメタルゲージチャートに基づいて板金の厚さを選択する方法は?

1。アプリケーションシナリオと機能要件を明確にします

負荷に応じて必要な板金の厚さ範囲を決定するベアリング要件、メンバーの使用環境と組み立て方法。例えば:

- 軽量コンポーネント(電子ケース):薄いプレート(対応するゲージ20-24、厚さ0.5-0.8mm)を優先する必要があります。

- 構造サポート(機械装置):中厚の厚いプレート(仕様10〜14、厚さ1.0-1.6mm)が必要です。

2。一致材料の種類と厚さの範囲

異なる材料の厚さは大きく異なり、機械的特性を選択する必要があります。

| 材料タイプ | 一般的な厚さ範囲(mm) | 対応するゲージ番号 | 適用可能なシナリオ |

| ステンレス鋼 | 0.5-2.5 | 20-10 | 医療機器、化学容器。 |

| アルミニウムプレート | 0.4-1.5 | 22-14 | エレクトロニクスラジエーター、自動車の軽量化。 |

| 炭素鋼 | 0.8-3.0 | 18-8 | エレクトロニクスラジエーター、自動車の軽量化。 |

3。参照プロセス互換性の検証の厚さ

厚さが処理プロセスの制限のプロセスパラメーターと一致するようにするには:

| プロセスの種類 | 厚さ適応の原理 |

プロセスパラメーターの例

|

| 曲げプロセス | 最小曲げ半径≥mickness*2。 | アルミニウムシートメタルゲージ18(1.0mm)にはR≥2.0mmが必要です。 |

| レーザー切断 | 薄いプレート(≤ゲージ24)は非常に正確でした(±0.05mm)。 | 切削速度10m/min、電力2,000W。 |

| 溶接プロセス | 厚さが1.5mmを超える場合(ステンレス鋼など)予熱します。 | 予熱温度は150-200℃になります。 |

4。許容基準をコストバランスと比較します

業界標準(ISO 2768)およびコスト要件に従って最適な最適仕様を選択します。

| 耐性クラス | 厚さ耐性範囲(mm) | コストの影響 |

| 精密グレード(f) | ±0.05 | 高コストの高精度機器に適しています。 |

| 通常のレベル(m) | ±0.1 | 一般的な産業シナリオ、お金に最適な価値。 |

を使用してシートメタルゲージチャート、材料仕様をすばやく見つけ、曲げ半径、レーザーパワー、その他の技術的パラメーター、バランス強度、コスト、処理の実現可能性を最適化できます。例えば:

- 板金(ゲージ20-24):低コストですが、装飾部品に適した強度が限られています。

- ミディアムプレート(ゲージ12-18):産業シーンの80%をカバーする強力な普遍性。

- 重いプレート(ゲージ≤10):重機の高コストですが、優れたベアリング能力。

JSはどのようにして材料を迅速に選択するのを支援できますか?

インテリジェントマテリアルデータベースとオンライン材料選択システム

1.Multi Format互換性のあるアップロード: ステップ、IGES、STLなどの産業標準ファイルの直接アップロードをサポートします。システムは、材料パラメーターを自動的に一致させ、材料選択サイクルを短縮できます。

2.材料ライブラリのリアルタイム検索: 50を超える金属、複合材、特別なプレートのデータベースに基づいて構築され、アプリケーションシナリオに従って分類およびフィルタリングされて効率を向上させます。

3.パラメーター化された推奨機能:入力板金部品設計パラメーター、人工知能アルゴリズムは、適切な材料とプロセスの組み合わせを推奨します。

シニアエンジニアリングチームは、プロセス全体で完全な技術サポートを提供しています

1. 20年以上の業界での経験承認:チームは板金処理の困難に精通しており、複雑なプロジェクトにカスタマイズされた材料ソリューションを提供できます。

2.材料特性の比較分析:異なる材料の形成性、疲労抵抗、コスト効率は、CAEシミュレーションによって検証され、試行錯誤コストを削減します。

3.大幅な応答メカニズム:48時間以内の複雑な状況に関する技術的なホワイトペーパーの材料選択、タイムリーなフィードバック、および発行に関する相談。

標準化された材料認証と迅速な配送システム

1.PRE材料の資格:すべての着信材料は、ISO、ASTM、およびその他の国際基準によって認定されており、顧客検証サイクルを短縮しています。

2.グローバルサプライチェーンの統合:通常の24時間以下の材料在庫のターンオーバーのために、トップシートサプライヤーと直接供給協力を確立します。

3.緊急注文のグリーンチャネル:特別な材料要件グローバル割り当てシステムをトリガーし、72時間以内に緊急調達プロセスを開始することを約束します。

持続可能な開発のための材料を選択するための戦略

1.グリーン材料の適応:Carbon Footprintデータベースを作成し、EU ROHSおよびその他の環境指令に沿ったリサイクルアルミニウムや低炭素鋼などの緑色の材料に優先順位を付けます。

2.材料利用の最適化:のシミュレーションを通じて3Dレーザー切断経路、角度材料の無駄が減少し、材料の包括的な利用率が92%以上に増加します。

まとめ

板金製造では、材料と加工技術の選択が最終製品のパフォーマンスとサービスの寿命に直接影響します。たとえば、亜鉛めった鋼板は、特に腐食抵抗を必要とする構造成分において、錆の予防、経済、および処理の容易さの利点により、最も広く使用されている材料の1つになりました。

ただし、で曲げ亜鉛層の保護には、過度の曲げや不適切な処理を避けるために、亜鉛層の保護に特別な注意を払う必要があります。コーティング損傷、したがって、材料の耐久性を弱めます。テクノロジーの開発により、最新の板金製造は、材料の特性と加工効率を考慮しながら、環境の課題を満たしながら、高精度、軽量、持続可能な方向に発展しています。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.ステンレス鋼で作業しやすいですか?

ステンレス鋼の板金処理は、その明らかな硬化作業、リバウンド率が高いため、いくつかの困難があります。レーザー切断スタンピング技術は、硬度の問題を効果的に解決できます。

2.不規則な部分の曲げ一貫性を確保する方法は?

数値制御プログラミング+高精度の金型+ポジショニングフィクスチャーは、パラメーターを最適化し、不規則な部品の一貫した曲げを確保します。

3.亜鉛めっき鋼板が曲がったときに亜鉛が落ちますか?

曲げプロセス中、亜鉛層は部分的に落ちる可能性がありますが、亜鉛層の亀裂のリスクは、適切なタイプの亜鉛メッキ、曲げ半径と潤滑プロセスを制御することにより、大幅に減少させることができます。

4.シートメタル処理は、材料の順応性を考慮する必要がありますか?

延性が低いプレートはひび割れになりやすく、亀裂のリスクを減らすために材料特性に従って適切なプロセスパラメーターを選択する必要があることを考慮する必要があります。