板金製造の中核的な原則は、材料特性の深い融合と、高度な製造機器の調整された操作です。テクノロジーシステムは、高効率と適応性を組み合わせて、マイクロメーターレベルの精度と複雑な部品製造と大規模な構造部品を実現します量産、精密エレクトロニクスから重機の機器までのあらゆるアプリケーションをカバーします。

現代のインテリジェント製造システムでは、板金製造軽量材料、構造最適化設計、多機能統合の適用を通じて、インテリジェントで正確な製造の開発を促進する重要なテクノロジーエンジンになりつつあります。新製品フォームは、従来の業界のバリューチェーンを再構築するために常に作成されています。

板金製造とは何ですか?

板金製造金属シートを特定の形状に切断、曲げ、成形のプロセスを指します。ベンドシートメタルは、そのコアコンポーネントの1つです。この処理手法は、金属シートの曲げ角、曲率、寸法を正確に制御することにより、複雑な3次元構造を製造するために使用できます。

さまざまなコンポーネントの生産では、曲げ機やその他の機器を使用してベンドシートメタル操作を完了し、溶接やリベットなどの後続のプロセスを組み合わせて、機能と美学の統一性を実現する必要があります。板金製造は、高度な数値制御機器に依存するだけでなく、最終製品の組み合わせの強度と精度を確保するために、材料の延性に応じてプロセスパラメーターを最適化する必要があります。

板金製造用のコアツールと機器は何ですか?

シートメタル製造のコアツールと機器には、主に次のタイプが含まれています。このタイプは、ベンドシートメタルが複雑な形成の鍵です。

- シザーマシン: 金属シートを目的のサイズのまっすぐな輪郭にカットして、その後の曲げに基本的な材料を提供するために使用されます。

- CNCパンチングマシン:パンチング、スロット、、またはダイを使用して金属板に特別な形状をカットし、しばしば曲げに使用されます。

- 曲げマシン:シートメタルのコア装置の1つとして、油圧または電気ダイを介してシートメタルに圧力をかけて完了します正確な曲げ板金の動作、マルチアングルと複雑な形状の曲げをサポートします。

- 曲げ型:上下の金型が含まれ、曲げ角、半径、精度を決定します。一般的な金型タイプは、V字型のカビ、先先先先先先までの金型などであり、プレートの厚さと技術的要件に応じて選択する必要があります。

- プレス機械:自動車用シートメタル部品などの高強度構造成分の生産に一般的に使用される、深いストレッチまたは複雑な表面形成に高いトン数圧力を提供します。

- レーザー切断機:従来の切断を置き換えることができる高精度の熱切断装置の一種。これは、形状のプレートの輪郭処理に特に適しており、曲げ前の材料準備の効率を改善します。

- CNC曲げプログラミングシステム:曲げパスとパラメーター(曲げシーケンスや補正値など)は、CAMソフトウェアを介して生成され、大量生産の寸法の一貫性を確保します。

- 溶接装置:Argonアークやスポット溶接機など。曲げ部品を固定し、構造強度(フレームシートメタルパーツなど)を改善するために使用されます。

一緒に、これらのデバイスは、シートメタルの切断と形成から精密機械加工までのプロセス全体をカバーしています。板金を曲げます次のプロセスに接続するコアプロセスであり、完成品の精度と機能に直接影響します。

シートメタル製造は、他の金属処理技術とどのように比較されますか?

1。板金製造対鋳造

アドバンテージ比較:

- コストとサイクル:シートメタル処理では、金型の開口部を必要とせず、小さなバッチまたはカスタム生産に適しています。鋳造には、最初は高価ですが、大量生産に適したカスタム金型(エンジンシリンダーブロックボディなど)が必要です。

- 材料利用率:残りの材料を切断した後の板金は、90%を超える利用率を再利用できます。キャスティングシステムの損失により、材料利用率は約70%です。

- 軽量:シートメタルを曲げて伸ばすことができ、ドローンフレームなどの複雑な軽量構造を実現しますが、鋳物は通常より重い状態です。

制限:

板金は複雑な空洞または不規則な構造を処理することが困難であり、鋳造は複雑な全体的な形状のくぼみを形成することができます。

該当するシナリオ:

- 板金を選択:迅速なプロトタイピング、軽量、小さなバッチカスタマイズ(アプライアンスやシャーシなど)。

- 鋳物の選択:高強度、複雑な空洞構造(機械式ギア、パイプラインバルブなど)。

2。板金製造と溶接

アドバンテージ比較:

- 統合:シートメタルは、曲げ、溶接ポイントの削減、全体的な強度を高めることにより、3次元構造(車の体フレームなど)を直接形成します。

- 精密制御:CNC曲げ機は、±0.1mmの耐性を達成でき、表面に溶接瘢痕はありません。溶接は操作の影響を容易に受けやすく、後続の処理で研磨する必要があります。

- 効率:板金は標準化された大量生産に適していますが、溶接はシートメタル部品の修理または部分的な補強により適しています。

制限:

溶接は、類似の材料(金属やプラスチックなど)を接続できますが、板金は同様の金属シートに限定されます。

該当するシナリオ:

- プレートの選択:プレート部品の標準化された生産(電気ブラケット、棚など)。

- 溶接を選択します。欠陥を修復し、類似の材料を接続するか、一時的に強化します(鋼鉄の構築など)。

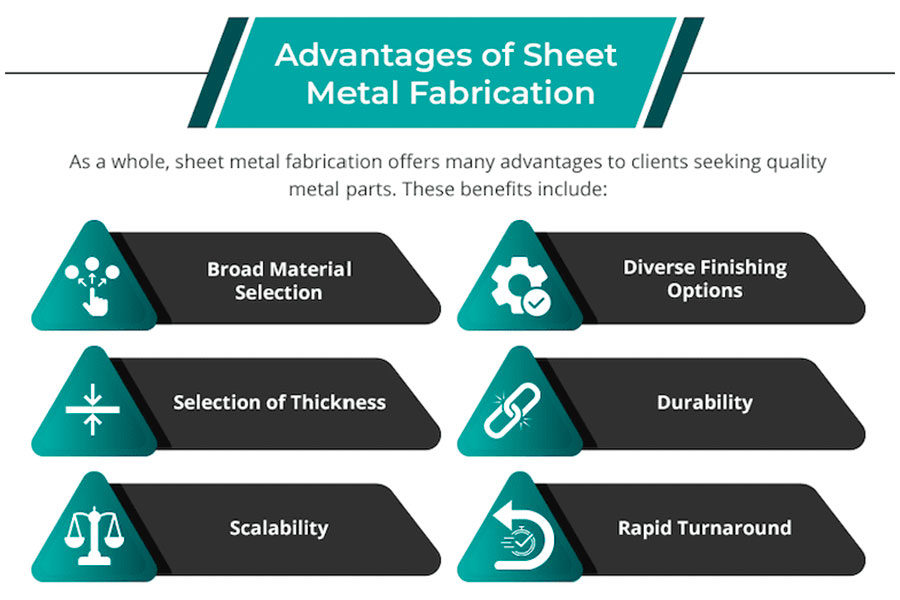

3。シートメタルのコアアドバンテージシーン製造

- 迅速な反復:新製品開発段階では金型投資を必要とせず、R&Dサイクルを大幅に短縮します(3D印刷+シートメタルハイブリッド製造)。

- 軽量設計:曲げ、ストレッチング、その他のプロセスによる構造重量の最適化(たとえば、重量航空宇宙コンポーネントコンポーネントの削減が30%以上)。

- 大規模な生産:CNC機器は、何万ものピース(携帯電話の金属スタンピングラインなど)の毎日の生産能力をサポートしています。

- 環境への親しみやすさ:廃棄物リサイクル率は95%を超え、炭素排出量は鋳物よりも低くなっています(データ出典:International Metalworking Association Report)。

データ比較

| インジケータ | 板金製造 | 鋳造 | 溶接 |

| 単位コスト | 低い(金型コストなし)。 | 高(金型に依存)。 | 媒体(肉体労働に依存)。 |

| 生産サイクル | 短い(1〜7日)。 | 長い(2〜8週間)。 | 媒体(複雑さに基づく)。 |

| 材料利用率 | 90%-95% | 70%-80% | 85%-90% |

| 典型的な精度 | ±0.1mm | ±0.5mm | ±0.2mm |

| バッチ生産に適しています | 小さなバッチから大規模まで。 | 大規模。 | 中小バッチから中程度のバッチ。 |

板金製造は、中小規模のバッチ生産に理想的な選択となっており、これには高い精度が必要です。プロジェクトで迅速なプロトタイピング、軽量設計、または標準化されたコンポーネントが必要な場合、板金技術推奨されます。複雑な空洞構造または大規模な低コストの生産が必要な場合は、鋳造または溶接技術を組み合わせる必要があります。実際には、複雑な製品のニーズを満たすために、3つすべてがしばしば互いに(シートメタルシェル+溶接ブラケットなど)を補完します。

板金製造材料を選択する方法は?

板金で製造、合理的な材料の選択は、製品のパフォーマンスとコストのバランスを確保するための鍵です。シートから始めますシートメタルゲージチャート体系的な選択ガイドを提供する関連パラメーター:

1。アプリケーションの要件を明確にします

- 機能的要件:材料の容量、腐食抵抗、材料の電気伝導率に従って、異なる材料を選択します。

- プロセスの制限:複雑なシートメタルベンド材料の場合、良好な延性のある材料(アルミニウムシートメタルなど)を優先する必要がありますが、溶接構造の場合、材料の融点(たとえば、より高い熱要件を持つステンレス鋼など)を考慮する必要があります。

2.板金ゲージチャートを参照します

ゲージの値が大きいほど、ボードの実際の厚さが小さくなります(16GA≈1.5mm、24Ga≈0.5mmなど):

| 材料 | 16ga(mm) | 20ga(mm) | 24ga(mm) |

| SPCCコールドロールシート | 1.5 | 0.9 | 0.6 |

| アルミニウム合金5052 | 1.6 | 1.0 | 0.7 |

3.共通物質的な特性

| タイプ | アドバンテージ | 典型的なアプリケーション |

| 亜鉛メッキ鋼板 | 腐食抵抗、低コスト。 | 屋外コンピューターボックス、ホームアプライアンスボックス(塩スプレーテストの基準を満たす必要があります)。 |

| アルミニウムマグネシウム合金 | 軽量、良好な導電性。 | 電子ヒートシンク、航空宇宙コンポーネント(硬度要件に応じて選択)。 |

| ステンレス鋼 | 抗酸化、耐熱性、抗菌性。 | 化学および医療機器(コストと衛生要件のバランスをとる必要があります)。 |

4。プロセスパラメーターの適応

- シートメタルベンドプロセス:薄いプレート(24GAなど)には、亀裂を防ぐために小さなv-grooveを備えた金型が必要ですが、厚いプレート(16GAなど)には追加の圧力が必要です。

- 溶接の互換性:アルミニウムプレートは、溶接に不活性ガス保護が必要であり、アルゴンアーク溶接はステンレス鋼に推奨されます(材料の厚さに合わせてパラメーターを調整する必要があります)。

- 表面処理:亜鉛メッキ板金は直接噴霧できますが、アルミニウム板金陽極酸化前処理が必要です(選択においてプロセスコストの違いを考慮する必要があります)。

板金製造は主にどのフィールドに役立ちますか?

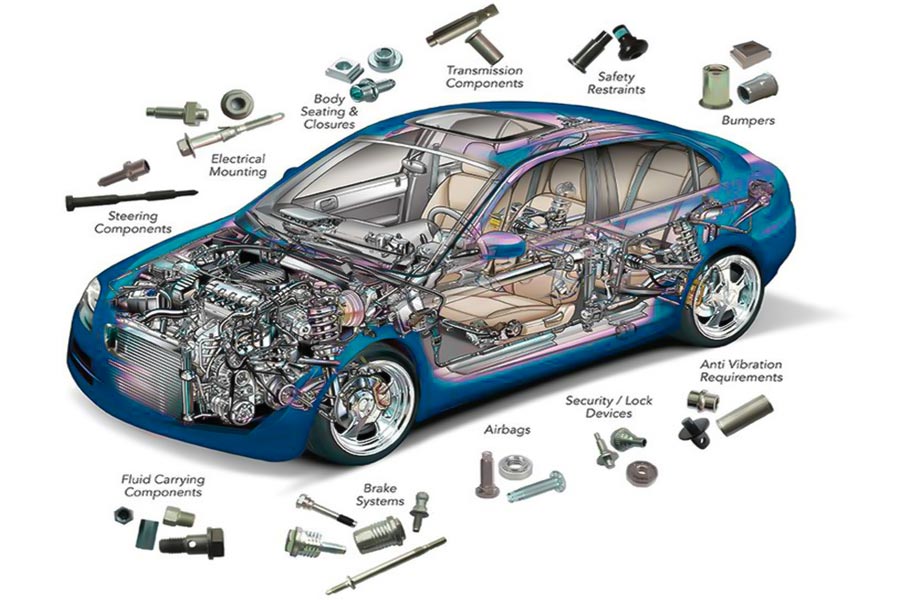

1。自動車産業

- アプリケーションシナリオ:隠されたドアヒンジ構造、ダッシュボードの内部サポートフレーム、排気システム、バッテリーパックの爆発防止圧力リリーフバルブなど。

- CNC加工処理と1〜2週間の配送能力能力容量であるJSは、自動車会社のプロトタイプ開発サイクルを40%削減し、1つの使用コンポーネントモールディングで99.2%の合格率を達成し、ASME Y14.5の自動化コンポーネントトレランス標準に厳密に順守しました。

2。家電産業

- アプリケーションシナリオ:プロジェクターレンズフォーカスメカニズムギアセット、コンピューターキーボードライトガイドプレートブラケット、インテリジェントハードウェア構造コンポーネントなど。

- 電子製品の軽量要件に応じて、航空アルミニウム、マグネシウム合金材料、レーザー溶接技術の革新的な使用により、複雑な構造の重量を従来の鋼鉄に35%減らすことができました。

3。医療機器業界

- アプリケーションシナリオ:手術ロボットジョイントドライブプレート、CTマシンコリメーターブレード、ポータブルニベイターバルブアセンブリなど。

- JSは精度をカスタマイズします板金成分ハイエンドの医療イメージング機器メーカーの場合、304ステンレス鋼を使用して医療用に使用します。研磨と不動態化の治療により、抗菌特性は90%改善され、分娩時間は元の21日間よりも15%短く、顧客が市場機会をつかむのに役立ちます。

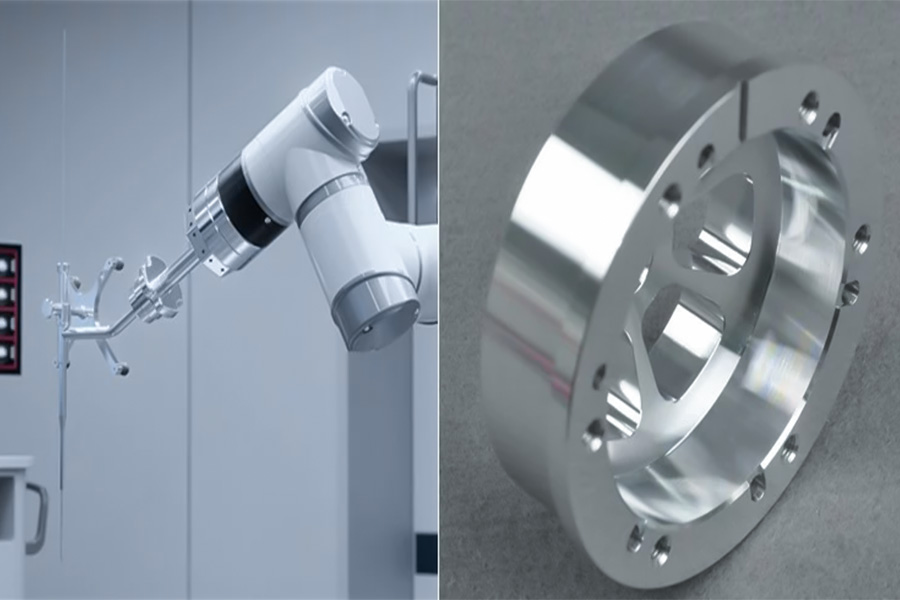

4。産業用自動化機器

- アプリケーションシナリオ:共同ロボットジョイント保護カバー、高速サーフェスマウント機フィーダーsh散弾など。

- JS Q355B炭素鋼レーザー切断を行う産業用ロボットメーカー用のカスタマイズされた高強度板金構造。インテリジェントネスティングレイアウトテクノロジーを通じて、材料の利用率は92%に増加し、エンジニアリング効率全体が20%増加しました。

5。リサイクル可能なエネルギー

- アプリケーションシナリオ:風力変数ピッチシステムガイドカバー、ソーラーブラケット、フローバッテリー電極プレートなど。

- 新しいエネルギープロジェクトでは、JSは耐候性鋼を使用して大きな板金部品を処理し、レーザー切断と曲げを組み合わせて、過酷な環境での安定性を確保します。廃棄物リサイクルなどの持続可能な製造業務は、顧客が環境目標を達成し、炭素排出量を削減するのに役立ちます。

手術ロボットシートメタル成分の滅菌要件は何ですか?

1。滅菌方法の適応性要件

材料互換性スクリーニング

- ステンレス鋼コンポーネント(例:304/316L):高温、高圧蒸気の滅菌に適しています。JSは、高温耐性の足場を提供します手術ロボット300を超える滅菌サイクルの後、±0.005mmの精度で。

- アルミニウム合金成分:高温変形を避けるために、滅菌にはエチレンオキシドが推奨されます。ETOの滅菌後、JSジョイントモジュールのトルク性能は変更されません。

- プラスチック/複合材料:放射線滅菌が推奨され、JSセンサーハウジングは、照射後95%を超える引張強度保持率を持つピーク材料で作られています。

表面処理の強化: 板金の部品には、0.8μm<0.8μmの研磨とパッシベーション(例えば、陽極酸化)が必要です。JS症例は、このプロセスが滅菌残基を80%減らすことができることを示しています。

2。検証とコンプライアンス管理

生体適合性の検証

これらの成分はISO 10993シリーズテスト(細胞毒性、アレルギーなど)の対象となり、JSの針ホルダーコンポーネントはメーカーから供給され、FDA 510(k)によって承認されています。

滅菌確認レポート

滅菌レベルの保証レベルに影響を与えることなく、滅菌サイクルを20%短縮するために、滅菌プロセスパラメーター(ETO濃度、照射用量など)および材料性能に関するデータが提供されました(SAL 10^-6)。

3。生産プロセスの統合

JSはワークショップを非常に厳格に管理しており、DustのないワークショップはISO 7基準に準拠しています。板金加工後、イオン空気を使用し、粒子残留物を自動包装とシーリングと組み合わせて、二次汚染のリスクを減らします。

4。コストと生産性

- モジュラー設計:JSは、手術腕を3つの別々の滅菌ユニットに分割し、1週間以内に緊急配達の要件を満たしながら、従来の全体的な消毒と比較して40%の時間を節約します。

- 材料置換ソリューション:高価値成分の場合、チタン合金ステンレス鋼の代わりに推奨されます。コストは15%増加しますが、滅菌寿命は3倍になり、包括的なTCOは22%減少しました。

5。JS典型的なケース

国際医療大手の股関節置換手術ロボットプロジェクト全体で、JSは以下を使用して寛骨臼洗浄成分を提供しました。

- 材料:TI6AL4Vチタン合金シート(5mm)。

- 滅菌計画:プラズマの滅菌(チタンの変色によるガンマ線を防ぐため)。

- パフォーマンス:10回の滅菌サイクルの後、表面の粗さRA =0.4μmで安定していたため、精密誤差は0.01mm未満であり、クライアントは臨床試験サイクルを3か月短縮するのに役立ちました。

同じ強度を達成するために、ステンレス鋼を亜鉛めっきシートメタルに置き換える方法は?

1。高強度の代替品を選択します

- 高強度亜鉛めっきシート:高強度の低合金鋼をベースとして選択します。その引張強度は600mpaを超え、通常のステンレス鋼に近い場合があります(304ステンレス鋼など、引張強度は約515MPa)。

- 二重層の亜鉛めっきプロセス:アルミニウム亜鉛メッキ代替物質の高強度特性を維持しながら、耐食性を改善するために、冷たい丸板板の表面に採用されています。

2。板金製造技術

- コールドローリング補強:亜鉛めっきシートの降伏強度は、寒いローリングによって増加します(低いローリング変形が30%を超えると、強度は20%〜30%増加します)。

- アニーリングコントロール:不完全なアニーリング(再結晶アニーリングなど)を使用して、強度と延性のバランスをとり、過度の軟化を避けます。

- 表面処理の強化:亜鉛めっき層の不動態化またはリン酸化は、板金の曲げ中のマイクロクラックのリスクを減らします。

3。構造設計

- rib骨/フランジ:幾何学的な形状(例えば、カーシャーシの部品など)を通じてベアリング能力を高めるためのシートメタル部品の主要な応力領域における補強またはフランジ構造の設計。

- 曲げ角の最適化:直角曲げ、散乱ストレス集中の代わりに階段曲げ(Zベンド)を使用して、全体的な剛性を改善します。

- カーリングプロセス:薄いシートのエッジ(たとえば、厚さ5mmの亜鉛めっき板金がカール半径以下1t以下)は、板金の曲げを防ぎ、曲げ強度を高めるためにカールしています。

4。溶接と接続プロセス

- リベットの代わりに抵抗溶接:良好な亜鉛メッキシートの導電率に基づいて、スポット溶接または縫い目溶接は基質の強度の80%以上に達する可能性があります(溶接電流を制御する必要があります亜鉛層の蒸発を避ける必要があります)。

- レーザー溶接:高エネルギーレーザー溶接熱効果の領域を減らし、亜鉛コーティングの融解によって引き起こされる強度減衰を避け、ステンレス鋼に近い関節強度に達することができます。

5。検証とテスト

- 引張試験:355MPa以上の亜鉛めっきシートの降伏強度(304ステンレス鋼の強度の3分の1に相当)。

- 周期的な負荷テスト:実際の作業条件(振動、衝撃など)のシミュレーションは、亜鉛メッキされたシートメタルの疲労寿命が基準を満たしていることを確認します。

- シートメタルベンディングリバウンド補償:ダイの前屈または角度補正を通じて、曲げ精度とステンレス鋼の部品の寸法を確保します。

主要な予防措置

- 過度の曲げは避けてください:亜鉛メッキされたシートメタルは、ステンレス鋼よりも順応性が低く、厚さ1.5倍以上の曲げ半径(一般的に1倍以上)が必要です。

- 腐食補強:湿度の高い環境では、エポキシ樹脂を部分的に噴霧またはコーティングする必要があります(たとえば、ダクロメット処理)。

JSはどのようにしてシートメタルプロジェクトを最適化できますか?

板金プロジェクトを最適化するための以下の方法を介して、プロの板金製造業者としてのJS:

- 高精度の機械加工保証:Advancedを採用しますCNC加工技術、耐性±0.005mmを達成し、板金部品の寸法精度を保証し、その後のアセンブリとデバッグの必要性を減らします。

- カスタム材料の選択:50を超える金属と複合材料(ステンレス鋼、アルミニウム板金、銅合金など)を提供し、プロジェクトの要件、バランス強度、腐食抵抗、コストに基づいて最適な材料を推奨して、軽量から耐火性までのさまざまなシナリオを満たすことをお勧めします。

- 効率的な生産プロセス:インテリジェントスケジューリングシステムを通じて、平均シートメタルプロジェクト配信サイクルは15%削減されます。緊急注文は、98%の配送率を維持しながら、24時間以内に迅速に対応でき、企業が需要に迅速に対応するのに役立ちます。

- コスト管理ソリューション:廃棄物の削減、バッチレイアウト、自動化機器の適用、シートメタル処理コストは20%未満に削減でき、顧客が予算を割り当てるのに役立つ透明な引用システムを提供します。

- グリーン製造慣行:レーザー切断などの低エネルギー消費技術と15%の省エネ測定と組み合わせることで、板金中の炭素排出量を削減できます製造、持続可能な開発目標に沿って、リサイクル可能な材料の選択を提供します。

JSと他の板金製造業者の比較

| 寸法を最適化します | JS Precision Manufacturing | ピアメーカーa | ピアメーカーb |

| 処理精度 | ±0.005mm | ±0.01mm | ±0.02mm |

| プレート利用率 | 92% | 85% | 80% |

| 標準配信サイクル | 1〜2週間。 | 3〜4週間。 | 4〜6週間。 |

| 材料タイプ | 50種類以上。 | 20種類。 | 15種類。 |

| コスト削減率 | 平均20%。 | ≤8%。 | 機器の減価償却の最適化のみ。 |

| 持続可能性認証 | ISO 14001 | 持っていない | 部分プロセス環境宣言。 |

まとめ

現代の製造の礎石としての板金製造は、機器のケーシングから複雑な構造成分まで、自動車、電子機器、航空宇宙、その他の分野でかけがえのない役割を果たしています。

カスタマイズの傾向の下で、cプロのパートナーを編むことは、完了する鍵です板金処理効率的に。20年の業界経験と環境に優しいプロセスにより、JSは世界中のクライアントがプロジェクトサイクルを15%、コストを20%短縮するのを支援してきました。リンクをクリックして、排他的な引用符とプロのシートメタルソリューションをクリックして、市場の機会をつかむのに役立ちます。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.航空宇宙板金属の特徴は何ですか部品?

非常に正確で軽量のチタン/アルミニウム合金合金は、曲げプロセスを通じて複雑な構造要件を満たし、耐空性認証基準を満たし、筋力と疲労抵抗のパフォーマンスを確保するためによく使用されます。

2.板金製造で一般的に使用される材料は何ですか?

一般的な材料は、鋼(ステンレス鋼、炭素鋼)、アルミニウム合金、銅、亜鉛メッキ/アルミニウム鋼で、強度、重量、耐食性のバランスが取れています。

3.板金の技術的な利点は何ですか曲げ?

板金の曲げ技術は、複雑な幾何学的形状を効果的に形成し、材料の延性と強度を維持し、高精度の設計要件を満たし、大量生産効率とコスト制御可能性を満たします。

4.カスタマイズされたシートメタルの生産プロセスは何ですか部品?

設計サンプリング→材料の選択と切断→曲げ型→溶接/アセンブリ→品質検査→表面処理→配達。