板金製造実際には、単に金属板を摂取し、さまざまな処理方法を通じて希望の形状に形作るプロセスです。プロセス全体は、最初に全体の形状を切り取り、次にシートメタルを曲げてから、金型を使用して特定の形状から溶接またはパンチアウトすることから、多くのステップで構成されています。それはやや複雑に聞こえるかもしれませんが、それがどのように機能するかについての基本についてある程度の考えがある限り、あなたはあなたの意志に合わせて異なる金属片をカスタマイズすることができます。

シートメタルを効果的な製品に変換する方法を尋ねることができますか?原材料から最終製品までの生産プロセスは非常に興味深いもので、プロセス全体はビルディングブロックのようなものです。この記事では、シートメタル生産のワークフローについて徹底的な研究を得ることができ、その作業原則、重要なプロセス、および予防策を完全に理解することができます。

板金製造とは何ですか?

板金処理はaを回すことができます板金目的のコンポーネントに!プロセスは実際には非常に簡単です。最初にやりたいことの計画を立て、テスト作品を作り、物事を試してみることができます。すべてが問題ない場合は、レーザーを使用してアイアンシートを必要な形状にカットします。板金を曲げるには、鉄のシートがさまざまな角度に曲がっており、複雑な部分を溶接して結合する必要があります。

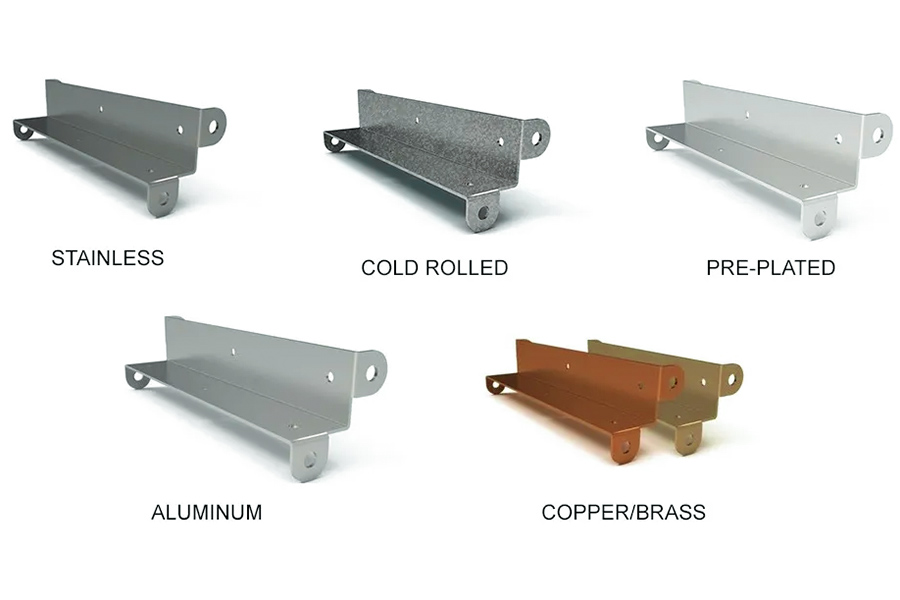

アルミニウムシートメタルとステンレス鋼は、最も頻繁に使用される材料です。アルミニウムシートメタルは軽量で錆びにくいのに対し、ステンレス鋼は頑丈で耐久性があります。亜鉛めった板金は、優れたコストパフォーマンス比を持っています。適切な材料を使用すると、コンポーネントは長く続きます。

材料の効率に関する限り、シートメタル処理は、従来の方法よりも優れています。それは紙から飛行機を展開することに似ています、板金の曲げ直接、残り物もリサイクルできます。そして、それの最も便利な部分は、テーラー製の特別な形状を製造したい場合でも、再形成、切断ルートを変更したり、機械パラメーターを設定したり、その場で製造を行うことができないことです。

一般的に使用される板金製造技術は何ですか?

1.カットおよび処理段階

簡単に言えば、それは板金を希望の形状に切り取ることを意味します。一般的に使用される切断方法は3つあります。レーザー切断、ウォータージェット切断、レーザーチューブ切断です。一般的に、厚さ0.024〜0.25インチのプレートを処理できますが、顧客には薄い米炊飯器ライナーや厚いエンジニアリングコンポーネントなどの特別な要件がある場合は、機器パラメーターを調整することもできます。このステップの鍵は、この形状に応じてすべての後続のプロセスを処理する必要があるため、正確にカットすることです。

2.変形段階

この段階では、金属板を開く必要はなく、さまざまなテクニックを通してそれを変形させる必要があります。主に使用される2つの方法があります。

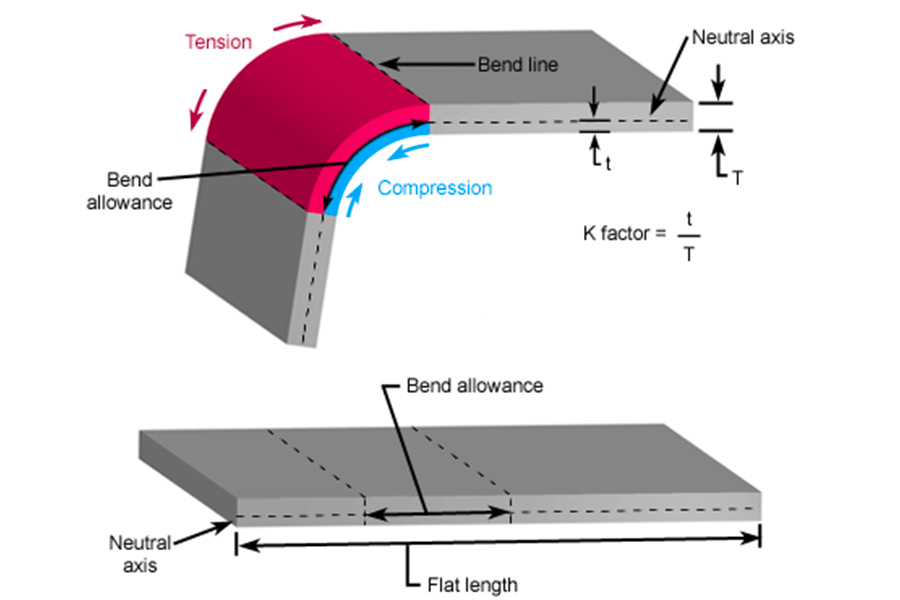

板金の曲げ:

一般的に、機械は金属板を特定の角度に折り畳むために使用されます。最近では、曲げ機CNCシステム使用されています。当社の会社は一般に±0.1mmの精度を達成することができ、最も複雑な形状でさえ繰り返し作成できます。一般的な棚ラックや機器のケーシングのように、それらは基本的にこのように折りたたまれています。薄いアルミニウムプレートと厚い鋼板の両方を加工でき、建設現場と自動車のシャーシコンポーネントの鋼構造は、この技術なしではできません。

スタンピングの形成:

この操作は、金型でスタンプを押し、金属板を一度に凹状の凸形状に押し込むことに似ています。車のドアと携帯電話の金属コネクタはすべて刻印されています。最大の利点は、特に大量生産に適した高速速度です。たとえば、車の部品を数分で数百の生産できるようにするなどです。エンボス加工やカーリングなどの特別な治療を行うことも可能です。これらは実用的で審美的に心地よいものです。薄い鉄のシートから厚い鋼板まで、多くの業界でパンチして使用できます。

3.アセンブリと溶接

さまざまな部分が組み立てられ、主に2つによって修正されます溶接方法:

- TIG溶接:薄いプレートまたは審美的に心地よい必要があるステンレス鋼のカウンタートップジョイントなどの細い部品の溶接に適したアルゴンガス保護でゆっくりと溶接。

- MIG溶接:混合ガス保護を使用して、厚い鋼板構造コンポーネントの溶接に適した、迅速かつしっかりと溶接します。

- たとえば、堅実さと防水の両方を必要とするオートバイのスプラッシュガードに関しては、経験豊富な技術者が品質を確保するためにTIG溶接を選択することがよくあります。

板金製造のプロセスは何ですか?

フェーズ1:設計と材料の準備

これはシートメタル処理の最初のステップであり、この段階では、後続の処理がスムーズに進行できるかどうかを直接決定します。私たちの経験豊富なエンジニアは、最初に製品使用シナリオに従って適切な資料を選択します。たとえば、錆のないアルミニウム合金は洗浄機の殻によく使用され、優れた負荷を持つ特性を持つ炭素鋼板は、工場の機器括弧によく使用されます。

次に、3D設計ソフトウェアを使用して、曲げ位置の角度値や開口部のサイズなどの重要なパラメーターに焦点を当てた詳細な図面を描画します。これらのデータは、処理リンクの建設ガイドラインのようなものです。

私たちのテクニカルチームは、このリンクの細部制御に特別な注意を払っています。たとえば、0.8 mm未満の薄いプレートに遭遇すると、図面に追加のアンチフォーム化サポートポイントがマークされ、後のデバッグの数を効果的に減らし、顧客が時間とコストを節約できるようになります。

フェーズ2:精密切断と表面前処理

材料の厚さと形状の容易さに応じて、切断プロセスを選択します。

- レーザー切断厚さ1〜12mmのプレートに適しており、カットを滑らかに保つことができます。

- ウォータージェット切断は、単純な変形で薄いプレートを切断するために使用されます。

- 従来の方法によるせん断は、線形プロファイルの迅速な切断で使用されます。

切断するときは、酸化物膜とオイルマークを除去するためにサンドブラストを行う必要があります。これは、その後の噴霧または溶接の品質にとって重要な金属から「顔のワックス」です。

フェーズ3:形成と品質管理

フラットプレートは、曲げ機またはスタンピングダイによって3次元コンポーネントに加工されます。操作するときは、次のことに注意してください。

- 3mm以上の厚いプレートは、ストレス集中を避けるために段階的に曲がる必要があります。

- アーク部分は進行性の形成を採用し、変形は毎回15°を超えません。

- モデリングが完了した後、磁気研磨機を使用してバリを除去し、アセンブリ表面の穴の間隔と平坦性がチェックされます。 0.2mm以上の誤差がある部品を作り直す必要があります。

JSによって独立して開発された曲げリバウンド補償データベースは、シートメタルの曲げを確実にすることができます±0.005mmの耐性。

プロセス全体で、設計図は物理サンプルと少なくとも3回比較されます。最初の切断後のサイズを確認し、形成段階の変形を監視し、最終アセンブリの前に全体的な適応テストを行います。この連動制御方法は、物質的な無駄とその後の修理を効果的に回避できます。

板金製造用の材料を選択する方法は?

1.使用条件を定義します

- 環境条件:たとえば、ステンレス鋼またはアルミニウムプレートは、腐食性液体と接触して選択され、高温環境では熱耐性鋼が考慮されます。

- 応力条件:積み炭素鋼プレートは、負荷ベアリング用に選択され、アルミニウム合金は軽いシナリオにより適しています。

2.材料のプロパティ

これがより明確にするための比較テーブルです:

| 材料タイプ | アドバンテージ | 欠点 | 典型的な用途 |

| ステンレス鋼 | 錆びが良く、きれいに簡単です。 | 高価格と困難な処理。 | キッチン機器、医療用品。 |

| アルミニウム合金 | 軽量で錆がない。 |

強度は鋼より劣っています。

|

自動車コンポーネント、装飾パネル。 |

| プレーン炭素鋼 | 安価で簡単に処理できます。 | 錆びやすい。 | 建物構造、機械的ベース。 |

| 銅合金 | 良い導電性と美しい外観。 | 高価な価格、柔らかい。 | 電気成分、装飾的な表面層。 |

3.処理要件を検討します

- 板金用の良好な延性(アルミニウムプレートなど)の材料を選択しますフォームを曲げます。

- 複雑な切断のための材料の硬度に注意してください。硬度が大きすぎるとツールの損失が増加します。

4.経済を検討します

- 大量生産は、材料の単価を最初に考慮し、小規模なカスタマイズは処理コストを考慮します。たとえば、ステンレス鋼は高価ですが、錆予防処理のコストを節約し、全体的な価格はより経済的になる可能性があります。

- 10〜15%のパフォーマンスマージンを取得し、制限値で材料を正確に選択しないでください。これはより安全で耐久性があります。

板金製造にはどのツールが重要ですか?

1.カットツール

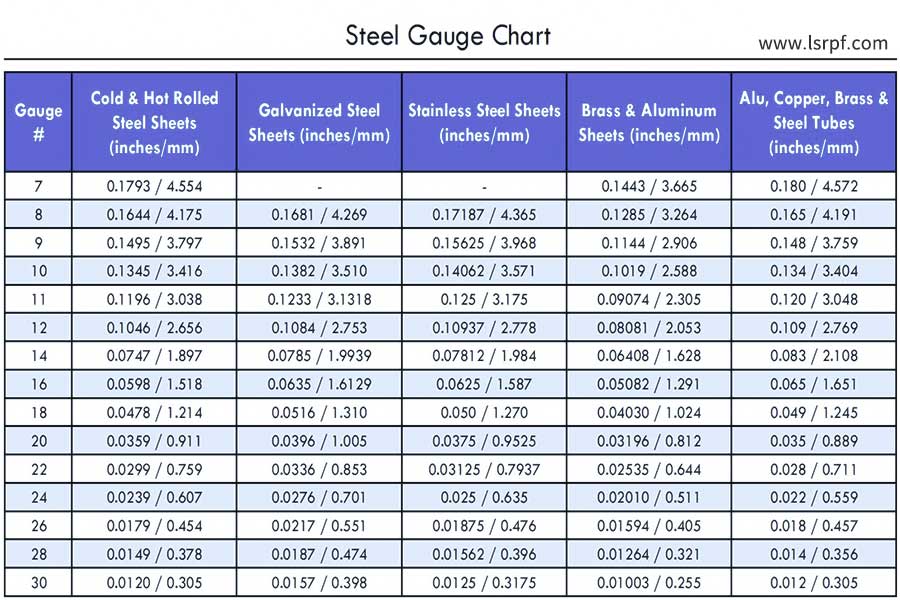

- レーザー切断機:主に6mm未満の薄いプレートに使用され、精度は0.02 mmです。電源を調整するときは、シートメタルゲージチャートを参照するのが最善です。

- CNCパンチングマシン:1〜8mmの中型および厚いプレートに適しているため、パンチング間隔は、エッジの亀裂を防ぐためにプレートの厚さの少なくとも1.2倍でなければなりません。

- ウォータージェットカッティングマシン:8mmを超える厚いプレートに最適です。切断速度は厚さに応じて調整する必要があり、速すぎると曲がって簡単に切断できます。

2.ツールの増加とシェーピング

- 曲げ機型の開口角はプレートの厚さに従う必要があります。たとえば、88度の金型は1.5 mmのアルミニウムプレートに使用され、厚い鋼板には120度以上が必要です。

- 丸い機械を使用する場合、薄いプレートをさらに数回転させる必要がありますが、厚いプレートは一度に形成する圧力を上げる必要があります。

3.摩耗および接続機器

- アルゴンアーク溶接機が3mm未満の薄いプレートを溶接する場合、電流は50〜150アンペアの間で制御する必要があります。

- レーザー溶接機は、精密部品に適しています。焦点位置は、シートメタルゲージチャートに従って微調整する必要があります。偏差が0.5mmを超えると、溶接は強くありません。

- リベッティングマシンの圧力値:3mmステンレス鋼プレートには少なくとも8トンの圧力が必要であり、薄いアルミニウムプレートには3トンで十分です。

4.あいまいな測定ツール

3つの項目を準備する必要があります。デジタルキャリパー(精度0.01mm)、R角度ゲージ(測定曲げアーク)、プレートの厚さマイクロメーター。材料バッチが変更されるたびに、実際の厚さを再測定する必要があります。マーケットプレートには±0.1mmの誤差がしばしばあり、それは曲げ角2度以上逸脱する。

板金製造業者は何をしますか?

金属シート製造業者は、業界チェーンで複数の役割を果たします。彼らは材料とマスター製造プロセスを理解する必要があります。彼らは主に4つのレベルで仕事を引き受けます。

1.材料ブリッジの役割

第一に、彼らは良い「原材料のスチュワード」でなければなりません。彼らは、自動車や家電製品などの下流産業のニーズに応じて、シートの安定した供給を確保し、材料を選択するために材料工場とつながる必要があります。たとえば、医療機器は医療用グレードのステンレス鋼を使用する必要があり、通信ベースステーションは腐食耐性亜鉛めっきシートメタルを選択する必要があります。

2.テクノロジー変換

彼らは実際に、顧客が提供するCAD図面を実際に生成できるプロセスフローに変換します。ここで解決する必要がある多くの技術的矛盾があります。たとえば、製品の形が美しく、曲がったときに割れてはいけません。現時点では、シートの厚さを調整するか、延性が改善された材料を使用する必要があります。

3.カスタマイズされたサービスを提供します

さまざまな業界に直面して、私たちは独自のスキルを示さなければなりません。カバーを作るとき自動車会社、0.1 mmの表面精度を確保する必要があり、サーバーキャビネットを作成するときは、熱散逸穴のレイアウトを考慮する必要があります。 JSは、校正から大量生産までのフルプロセスサービスを提供し、小さなバッチのカスタマイズを受け入れることもできます。

4.品質制御

入ってくる検査から始めて、通貨検出器が紙幣をチェックするように、プレートの各バッチの厚さの耐性と表面の品質をチェックします。生産プロセスはさらに厳しいです。当社の質の高い検査官は、溶接地点で半度または毛穴を超える曲げ角度エラーを停止します。また、最新の環境保護要件は、生産プロセスでタイムリーに実装する必要があるなど、業界標準の更新に注意する必要があります。

なぜあなたのプロジェクトのために板金製造に投資するのですか?

プロのシートメタルファブリケーションサービスを選択すると、プロジェクトに3つのコアバリューがもたらされます。これらの利点は、実際の生産で特に顕著です。

1.精度と効率のダブル保証

最新の加工装置は、精密なメスのようなものです。CNCレーザー切断±0.005mm以内のエラーを制御でき、リワークを90%削減できます。

自動曲げ機と溶接ロボットを使用すると、通常の注文は基本的に1〜2週間以内に完了でき、JSプロジェクトサイクルは平均15%短縮されます。この処理機能は、医療機器の金属シェルや精密機器のブラケット構造など、完璧なフィットを必要とする精密部品に特に適しています。

2.フルプロセスリスク制御

設計段階から始めて、最適化に介入し始めました。私たちのエンジニアは、円形の弧を描く右角曲がりを設計に変更することを提案しました。

材料の選択には特殊性もあります。たとえば、屋外部品は、通常の鋼板の代わりに亜鉛メッキ鋼の金属を推奨します。 15%高価ですが、そのサービス寿命は3倍延長できます。この早期最適化により、後の段階でアセンブリの問題の80%を減らすことができます。

3.コンプライアンスとコスト残高

ISO認証に合格し、完全なトレーサビリティシステムを確立しました。各プレートのソースバッチと処理レコードを確認できます。最近、私たちが協力して、このコントロールにより製品の欠陥率を0.02%未満に減らした医療機器メーカーが協力しました。

コスト管理の観点から、インテリジェントネスティングシステムはジグソーパズルなどの材料の使用を最大化でき、スクラップは従来の方法と比較して20%減少し、大量生産のコストを大幅に節約できます。

まとめ

板金製造は、金属シートを処理する体系的なプロセスです精密部品。このテクノロジーのコアは、シートの厚さに応じて曲げ機の金型ギャップを調整したり、レーザー切断装置を使用して滑らかなカットを確保するなど、処理パラメーターの正確な制御にあります。

この正確な制御により、完成品のサイズエラーは、髪の厚さの範囲内で制御でき、自動車部品や医療機器などのフィールドの精度要件を満たすことができます。

最新の板金処理は、精度を追求するだけでなく、環境に優しい生産にも注意を払っています。特に一部の大手企業にとって、JSは何年も蓄積されていますデータベースを処理します、98%を超える製品資格率を確保し、迅速な配達を達成し、顧客が新製品をより速く発売するのを支援することができます。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.板金型の役割は何ですか?

板金型は、金属シートのスタンプ、フォーム、またはカットに使用されます。外力はプレスによって適用され、金型の形状に応じて材料を迅速に変形または分離し、穴、曲がり、または複雑な輪郭の効率的な処理を実現し、大量生産中の寸法の一貫性とプロセスの安定性を確保します。

2.板金の厚さを選択する方法は?

シートメタル材料の厚さは、アプリケーションシナリオ、負荷要件、および処理技術に基づいて選択する必要があります。構造部品は強度の要件を満たし、厚いプレートを選択する必要がありますが、装飾部品は薄くなる可能性があります。曲げまたはスタンピングの場合、亀裂や変形を避けるために、機器の容量を一致させる必要があります。同時に、コストのバランスをとり、過度の冗長性を避け、業界標準または設計仕様を参照してください。

3.板金と鋳造の違いは何ですか?

板金は、薄壁や軽量の構造部品に適した切断や曲げなどのコールド処理を通じて、プレート(鋼やアルミニウムなど)に形成されます。鋳造は、溶融金属を凝固のために型に注入することです。これは、複雑な形状や厚壁の部分に適しています。材料利用率は低いですが、高精度部品を大量生産できます。

4。レーザー切断の原則は何ですか?

レーザー切断は、焦点を絞った高エネルギーレーザービームを使用して材料を照射し、溶けたり、ガス化する、または迅速に点火点に到達し、同時に高圧ガス(酸素や窒素など)を使用してスラグを吹き飛ばして正確な切開を形成します。レーザーヘッドの動きは、CNCシステムによって制御され、複雑な形状切断を実現します。これは、金属および非金属プレートに適しています。