板金製造手動で操作した機器を使用して、金属シートを切断、曲げ、溶接するプロセスです。労働者は、柔らかい金属を使用して装飾やハードメタルを作って建物のブラケットを生産することができます。これらの完成品は、工業分野で広く使用されています。アルミニウム板金は、一般的に使用される材料の1つです。腐食耐性で処理が簡単ですが、亜鉛メッキ鋼の金属には表面にアンチラストコーティングがあります。

生産プロセス全体には、描画設計、金型スタンプ、溶接アセンブリの3つの主要なリンクが含まれています。労働者は正確な測定を使用して、各コンポーネントが標準サイズを満たしていることを確認します。このテクノロジーは、トラックシャーシなどの大規模なコンポーネントと、携帯電話の金属ケーシングなどの精密な部品を生産できます。

板金製造とは何ですか?

さまざまな処理方法を使用して、指定されたサイズに収まる金属シートを形作りカットします。プロセス全体には、4つの主要なステップ、成形、切断、曲げ板、およびアセンブリが含まれます。実際のアプリケーションでは、曲げプロセスの精度がアセンブリ効果と部品のサービス寿命に直接影響することがわかりました。

さまざまなシーンのニーズに基づいて、0.5mmから6mmの厚さでさまざまな種類の金属シートを処理できます。この種の柔軟性は、ほとんどの産業部門のニーズを満たすことができます精度構造コンポーネント。

板金製造のコアプロセスは何ですか?

1.強化確認段階

最初にクライアントのコア要件を確認します。たとえば、先週、電子デバイスケーシングプロジェクトがあり、顧客は1.2mmの厚さのアルミニウムシートメタルの使用を具体的に要求し、8つの直角シートメタルベンディングを必要としました。使用しました3Dモデリング穴を配置し、rib骨を補強する構造モデルを描くソフトウェア。

2.ドローリング変換プロセス

モデリングが完了した後、プロのドラフトソフトウェアを使用して、生産図面を描画します。最近完成した医療機器ケーシングプロジェクトには、図面に示されている6つのレーザー切断ポジショニングポイントと表面サンドブラスト要件があります。

3.生産の実現可能性チェック

エンジニアは、図面を2回越えます。先月、4つの部品を削減し、最適化された設計により材料コストの15%を節約する産業コントロールボックスプロジェクトがありました。同時に、30kgの連続圧力に耐える必要がある換気ブラケットなど、重要なパラメーターが計算されます。

4.プロトタイプの生産プロセス

ワークショップでは、±0.1mmの精度でレーザー切断装置を使用しています。先週、通信基地のコンポーネントを作成するとき、最初に使用しましたレーザー切断ベースプレートを切り取るには、油圧曲げ機で6つの曲げプロセスを完了し、最終的にスポット溶接機で組み立てました。プロセス全体が48時間以内に制御されます。

5.作動テストと検証プロセス

昨年、私たちは、物流会社向けに作られた棚コネクタで100のロードおよびアンロードテストと負荷を負担するテストを実施しました。実際のテスト結果によると、サポート構造が調整され、荷重含有能力は最終的に200kgから350kgに増加しました。

6.バッチ生産準備

テストに合格した製品は、大量生産プロセスに転送されます。現在、私たちはモジュラー生産モードを採用しており、従来の板金部品には最大1,500個の1日の生産能力があり、特別なカスタマイズされた部品には1日あたり300個の安定生産容量があります。

板金部品の設計方法は?

1.ホールデザインのキーポイント

穴を設計するときは、サイズと位置の関係に特に注意を払う必要があります。穴の直径は、2mmプレートを使用して直径2mmの穴を開けるなど、材料自体の厚さと一致することをお勧めします。隣接する穴の間の間隔は、材料の厚さの少なくとも6倍でなければなりません。

また、穴が端に近すぎてはならないことに注意することも重要です。材料の厚さの少なくとも3倍の安全な距離を保つことをお勧めします。

2.薄い制御原則

均一に維持することがわかりました壁の厚さ製品の品質にとって重要です。設計で異なる厚さ構造を使用する必要がある場合は、事前にプレートのスタッキング順序と処理ルートを計画することをお勧めします。私たちの経験によると、20%以上の厚さの差を持つ構造部品は、処理中に位置決めの問題に特に注意を払う必要があります。

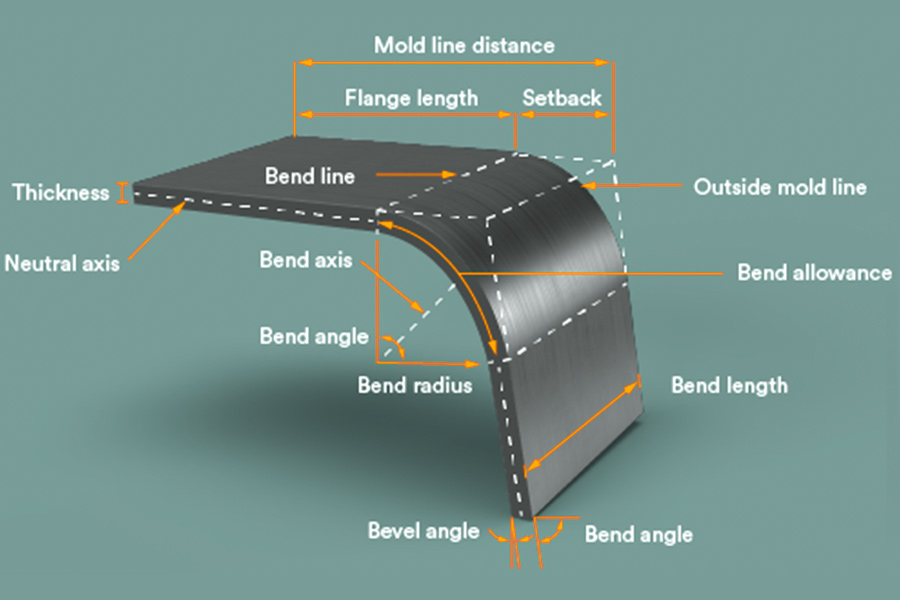

3.シートメタルベンド半径の仕様

曲げプロセスでは、「半径は厚さに等しい」という基本原理を常に遵守します。たとえば、厚さ1.5mmのプレートを処理する場合、ベンドのアーク半径も1.5mmに保持する必要があります。この単純な対応は、折り目の亀裂や表面の変形などの問題を効果的に回避できます。半径調整を必要とする特別な形状に遭遇する場合は、事前にサンプルテストを実施することをお勧めします。

4.電流計算方法

平面拡張図を描画するときは、実際のサイズに基づいて予約材料のセクションを追加することをお勧めします。この追加の資料は呼び出されます曲げ手当。材料の弾性特性は、特定の計算で考慮する必要があり、通常、試行錯誤方法を使用して最良の値を決定します。従来の鋼の場合、フランジの長さから材料の厚さの1.5倍を補償として差し引くことに慣れています。この経験的価値は、次元の精度と処理効率のバランスを改善できます。

どのような種類の板金製造はありますか?

1.カットプロセス

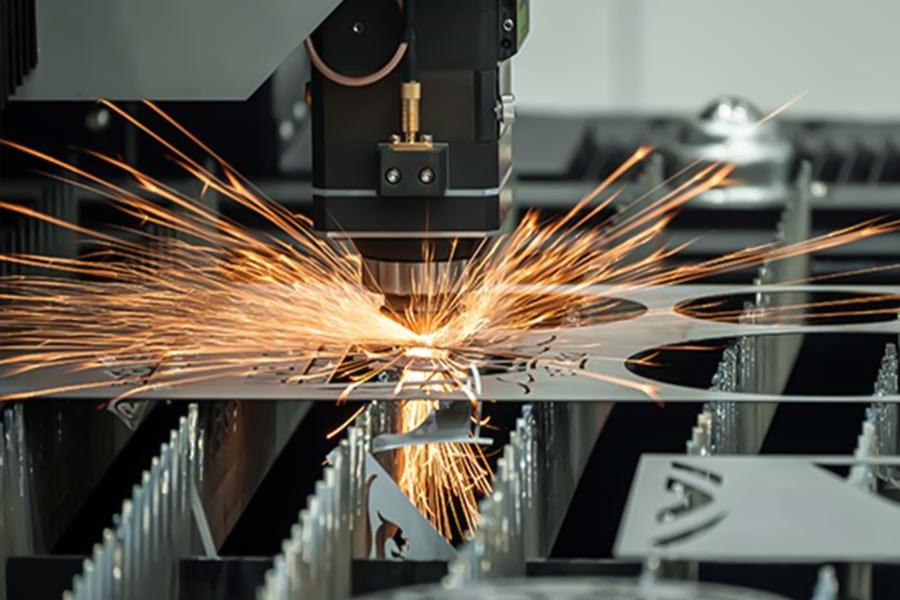

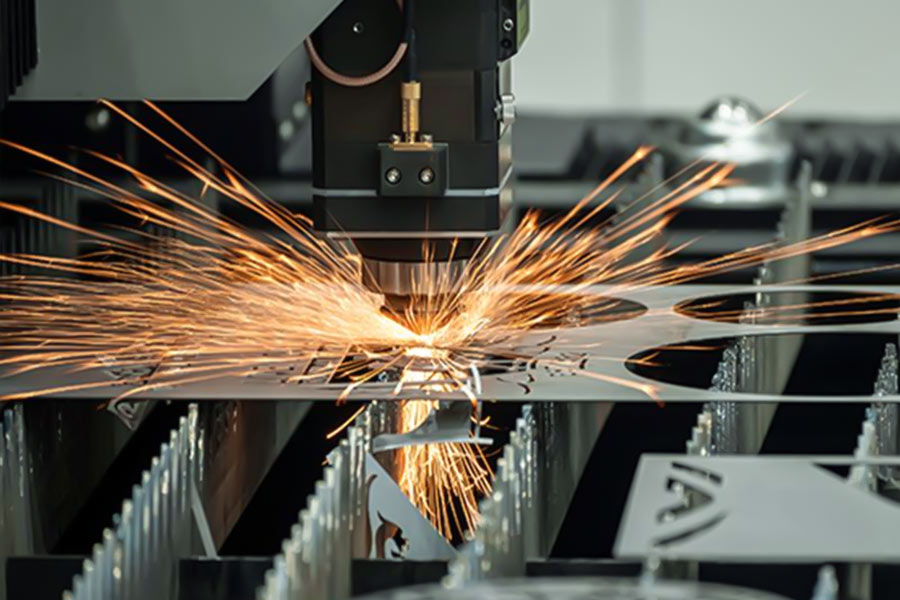

切断は、シートメタル処理の最初のステップです。労働者は、せん断またはレーザーカッターを使用して、シートメタルを特定の形にカットします。せん断には、材料の切断、穴のパンチ、および分離部品の3つの基本操作が含まれます。高精度の要件を持つ産業命令の場合、企業は非接触切断技術を好みます。 2mmの厚さのステンレス鋼プレートを処理する場合、レーザー切断の切開幅は0.15mm以内に制御できます。

現在、レーザー切断技術は最も広く使用されています。このプロセスは、±0.1mmの処理精度を達成できます。これは、従来のせん断よりも50%以上効率的です。レーザー切断は、材料の廃棄物を減らすだけでなく、送達サイクルを短縮することもでき、特に精密部品の大量生産に適しています。

2.退屈プロセス

溶接は、加熱または加圧によって金属を接続します。一般的な溶接方法は次のとおりです。

MIG/MAG溶接:これは、鋼部品を接続するために最も一般的に使用される方法です。連続したワイヤ給餌とアルゴン保護を通じて、単一の溶接の強度は親材料の90%に達する可能性があります。昨年棚を処理するとき、この方法を使用して80%を完了しました溶接作業。

TIG溶接:ステンレス鋼の水タンクを処理する場合、このより制御可能な方法を好みます。操作中、タングステン電極はワークから3〜5mm離れたままにしておく必要があり、フットペダルによって熱入力を正確に制御する必要があります。

レーザー溶接:レーザービームの焦点は、高温を生成して迅速な溶接を実現します。熱の影響を受けたゾーンは小さく、精密な電子部品の溶接に適しています。

3.増加と形成

ベンドシートメタルプロセスは、外力を介してシートの形状を変更します。操作中、ワーカーは線形軸に沿って金属シートを変形させて特定の角度を形成します。一般的な機器には次のものが含まれます。

Vタイプの曲げ機:三角形の金型を使用した基本的な曲げ。

U型形成機:管状またはボックス構造を作成します。

ローリング装置:アーク型の部品を処理します。

材料の厚さは、曲げ効果に直接影響します。 0.5mm薄いプレートの曲げ半径は通常、プレートの厚さの1倍ですが、厚さ5mmのプレートには3倍以上の半径が必要です。オペレーターは、材料の特性に従って金型パラメーターを調整する必要があります。

4.スタンピングプロセス

スタンピングマシンは金型と協力して、迅速なプロトタイピングを実現します。このプロセスは、室温で同時に切断と形成を完了し、1時間あたり600〜800部を処理できます。基本的なプロセスには次のものがあります。

パンチング:取り付け穴や熱散逸穴を作る。

ブランキング:部品の形状を分離します。

描画:カップ型の部品の形成。

エンボス加工:表面テクスチャの作成。

シンプルなパンチとブランキングは、早期処理に適しており、複雑な描画プロセスは最終製品を直接形成できます。車のドアやシャーシシェルなどの部品はすべてによって形成されますマルチプロセススタンピング。

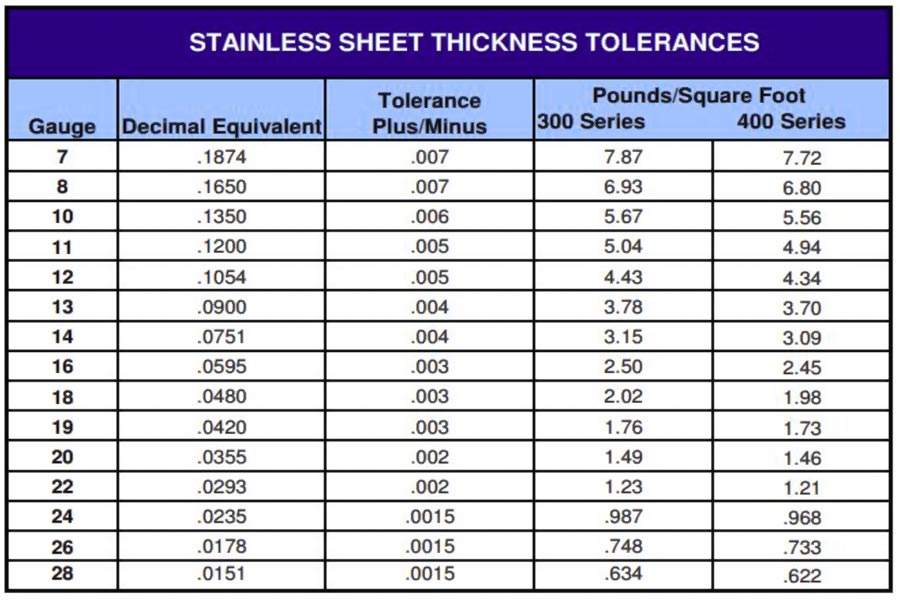

シートメタルゲージチャートを介して強度とコストのバランスをとる方法は?

板金製造では、シートメタルゲージチャートを介して強度とコストのバランスをとる鍵は、科学的選択とプロセスの最適化です。

1。シートの厚さとパフォーマンスの関係を理解します

シートの厚さは、米国標準番号(ゲージ)に対応する実際の厚さ(mm/インチ)に対応しています。

- 16ゲージ→≈1.588mm(高強度、荷重含有構造に適しています)。

- 22ゲージ→≈0.711mm(軽量、負荷ベアリングシェルに適しています)。

- JS Company Technology:材料の種類(例:ステンレス鋼304/316、アルミニウム6061など)に従って厚さを選択する必要があります。たとえば、曲げ中、薄いプレート(<0.5mm)はひび割れを起こしやすく、曲げ半径を抑制または調整することで補償する必要があります。

2.コスト最適化戦略

材料の量を正確に制御します。

設計段階では、FEAソフトウェアを使用してストレス条件を分析し、厚さをどこで減らすことができるかを調べます。昨年、洗濯機工場の工場がステンレス鋼の内側バレルを設計するのを手伝ったとき、シミュレーションを通じて側壁のストレスが少ないことがわかりました。最後に、厚さは1.0 mmに減少し、材料はコールドロール鋼板に置き換えられ、全体のコストが25%減少しました。実際の操作では、薄化領域がアセンブリ穴の強度に影響を与えることができないという事実に特別な注意を払う必要があります。

代替材料の柔軟な選択:

非負荷をかける構造部品の場合、ステンレス鋼の代わりにアルミニウム合金を使用することをお勧めします。たとえば、コントロールボックスのシェルが6063アルミニウム合金に変更された後、重量は30%減少し、材料コストは20%節約されました。表面処理陽極酸化を使用します、それは錆びないものであり、美しいものです。昨年処理された屋外機器のシェルのバッチは、これまで錆びていません。しかし、アルミニウム合金の曲げにはより大きなアーク半径が必要であり、事前に確認する必要があることに注意する必要があります。

3.構造設計最適化

薄いプレート補強ソリューション:

デザイナーは、薄いプレートの表面(1.0 mmなど)の上に隆起した補強リブを作ることができます。この方法では、材料分布を変更することにより、プレートの曲げ抵抗を元のプレートの3倍に増やすことができます。このデータは、JS研究所の実際のテスト結果です。

組み合わせた構造アプリケーション:

プレートの単一層の強度が不十分な場合、溶接またはリベットで複数の薄いプレートを組み合わせることができます。たとえば、厚さ3 mmのプレートの代わりに3つの1 mmプレートを使用すると、同様の負荷を負担する容量を維持しながら、重量を10%〜15%減らすことができます。

曲げプロセスポイント:

JS Companyは通り抜けました量産曲げ型のアーク半径は、少なくとも材料の厚さに等しくなければならないという検証。一般的な2 mmのアルミニウムプレートの場合、半径2 mmの金型を使用する必要があります。これを行うことには2つの利点があります。まず、形成後の部品の角度はより正確であり、リバウンド量は30%以上減少します。第二に、カビの損失が減少し、平均サービス寿命は50の処理バッチによって延長されます。

厚いプレートを処理するために小さな半径型を強制的に使用している場合、部品の表面に亀裂を引き起こすだけでなく、金型の摩耗を加速することに注意する必要があります。生産ラインにR1.5金型を備えた2 mmプレートを処理する障害のあるケースがあり、最終的に部品のバッチ全体が廃棄されました。

適切な板金製造業者を選択する際には、どのような要因を考慮する必要がありますか?

1.技術的およびプロセス機能:必要な処理技術(レーザー切断、CNCの曲げ、溶接、表面処理など)の習得を確保し、精度と複雑さの要件を満たします。

2.配分と材料品質:機器の洗練度(CNC曲げ機、自動生産ラインなど)と材料源の信頼性(プレートの厚さの耐性、表面処理基準など)を確認してください。

3.品質の認定と標準:ISO、IATF認定、業界基準の遵守(たとえば、自動車および航空分野の特別な基準)の確認。

4.生産サイズと配送時間:生産能力を評価して、注文数量を満たし、確実にしますタイムリーな配達、特に柔軟な対応能力を必要とする緊急プロジェクトの場合。

5.コストの透明性:完全なプロセスコスト(設計、処理、再処理など)を含めることにより、隠されたコストを避けるためにオファーを比較します。

6.販売後のサービスとサポート:技術サポートの対応速度、保証ポリシー、問題解決能力を理解する。

7.環境保護と安全コンプライアンス:廃棄物のリサイクルである生産企業が優先され、排出基準を遵守し、安全な生産基準を遵守する必要があります。

8.業界の評判とケーススタディ:過去の顧客評価とサクセスストーリーを参照して、実際の配信能力と技術的安定性を検証します。

板金製造業者を選択するときは、その技術的能力、品質管理、業界の経験、費用対効果の包括的な評価が必要です。業界をリードするシートメタルプロセッシングサービスプロバイダーの高度な機器、デジタルプロセス最適化プロセス最適化グリーン製造コンセプトとして、JS Companyは高精度のアルミニウムを提供し、亜鉛メッキ板金世界中の2000人以上の顧客へのサービスを処理します。

まとめ

板金加工は、工業生産の基本技術であり、機器の製造と製品開発において重要な役割を果たしています。私たちの会社は、アルミニウムシート加工と鋼シート形成の分野で、多くの経験を蓄積しています。フルプロセスサービス、曲げ板金からレーザー切断システムまで。

製品の平均サービス寿命は、従来のプロセスと比較して15%以上増加しています。これらの新しいテクノロジーにより、シートメタルパーツが軽く、薄く、より耐久性が高まり、安定した信頼性の高い製品品質が確保されます。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.シートメタル処理は、複雑な構造を持つ部品を製造していますか?

レーザー切断およびCNC曲げ技術を使用して複雑な構造部品を製造すると、その高精度切断と多角曲げ能力を溶接技術と組み合わせて、小さなギャップから大きなサイズまでの複雑なジオメトリを実現できます。

2.厚いボードが強くなりますか?

プレートの厚さを増やすと、プレートの圧縮強度と曲げ強度が向上しますが、プレートは厚すぎ(> 10mmなど)、その剛性のために特別な処理(たとえば、ホットフォーミングや油圧プレス)が必要であるため、曲がりが困難になり、ひびが入ります。

3.鋳造または板金に適したアルミニウム合金です製造?

どちらも受け入れられます。鋳造は、複雑な内部構造と大量生産に適しており、低コストと精度があります。板金加工は、軽量で高強度を実現するために、レーザー切断と曲げを介して、高精度の湾曲した表面または小さなバッチのカスタマイズに適しています。

4.板金加工はどのくらい環境に優しいですか?

シートメタル処理は、廃棄物リサイクル(90%以上の金属利用)、環境保護プロセス(水ベースの噴霧、粉末冶金など)、およびエネルギー効率の高い機器50%のエネルギー節約からファイバーレーザー切断)を通じて、エネルギー消費と汚染を大幅に削減できます。