板金製造自動車、電子機器、航空宇宙、家電製品、その他の分野で広く使用されています。軽量アルミニウムsHeet Metalおよび耐食性亜鉛めっきsHeet Metal正確な板金を介して厳格な要件を満たすために、工業部品に変換できます製造。

業界をリードする企業として、JSは、設計から生産までのシートメタル曲げのためのカスタマイズソリューションを提供し、企業が効率と品質のデュアルブレークスルーを達成するのを支援することに取り組んでいます。

板金製造とは何ですか?

板金製造金属板を正確な構造部品に切断および曲げるプロセスです。自動車および電子産業で広く使用されています。コアは、板金の調整性能やアセンブリの精度など、シートメタル製造の成形製品の機能形状を使用することです。

板金製造業者は、材料を正確に選択して使用できますCNC曲げ機リバウンド補償アルゴリズムと組み合わせて、マイクロメートルレベルの曲げ形成を達成し、大量生産の一貫性を確保します。設計から大量生産まで、板金製造業者が金属シートの延性を軽量で高強度の最終製品に統合する能力が、近代的な産業の重要な技術となっています。

板金製造の重要な方法は何ですか?

1.カット

シートメタルパーツを処理および削除する一般的な手法には、次のものがあります。

| 方法 | 原理 | 適用可能なシナリオ | 長所と短所 |

| レーザー切断 | 高エネルギーレーザービーム溶融材料。 | 高精度、複雑なグラフィックス。 | それは高価で遅いです。 |

| 切断 | カビの圧力カットオフ。 | 線形切断。 | 高速ですが、単純な形に限定されています。 |

| ウォータージェット切断 | 研磨剤と混合した高圧水。 | 薄い熱に敏感な材料。 | 熱ショックはありませんが、非効率的です。 |

2.シートメタルベンド

プラスチック変形を介してプレートの角度を変更するコアプロセスには、以下が含まれます。

| 方法 | 原理 | 適用可能なシナリオ | 長所と短所 |

| ブレーキ曲げ | 曲げ機に圧力をかけます。 | 正確な角度、大量生産。 | 機器は高価ですが、正確です。 |

| 空気曲げ | 型に局所的な圧力をかけます。 | 角度は複雑です。 | 金型は必要ありませんが、精度は低いです。 |

| ロールベンディング | ローラーの連続塑性変形。 | 円形のパイプと湾曲したコンポーネント。 | 長いストリップと低い効率に適しています。 |

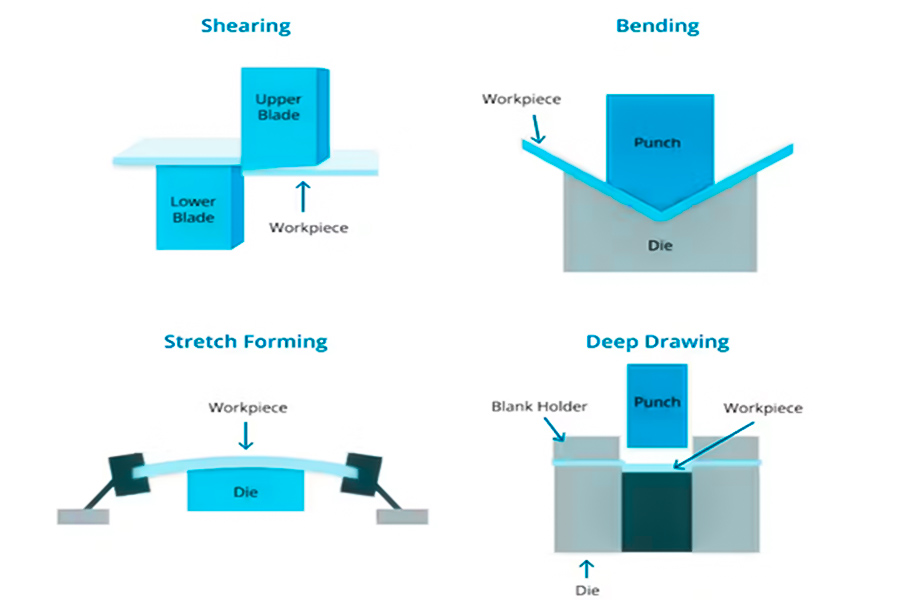

3。スタンピング

金型を使用してシートに圧力をかけ、穴や溝などの機能を作成します。

| 方法 | 原理 | 適用可能なシナリオ | 長所と短所 |

| パンチング | カビに穴を開けます。 | 穴と不規則な穴を通して。 | 高効率ですが、金型コストが高くなります。 |

| 形にする | カビのプラスチック変形。 | 複雑な構造(フランジなど)。 | 大量と低い柔軟性に適しています。 |

4.フォーミング

プラスチック変形による複雑な幾何学を製造する:

| 方法 | 原理 | 適用可能なシナリオ | 長所と短所 |

| 深い絵 | 複数のストレッチと形成。 | 深い空洞容器(バッテリーケースなど)。 | 材料の利用率は高いですが、カビ構造は複雑です。 |

| アイロン | 局所的な薄ningは高さを増加させます。 | ランプシェードと食器。 | 壁の厚さの均一性を制御する必要があります。 |

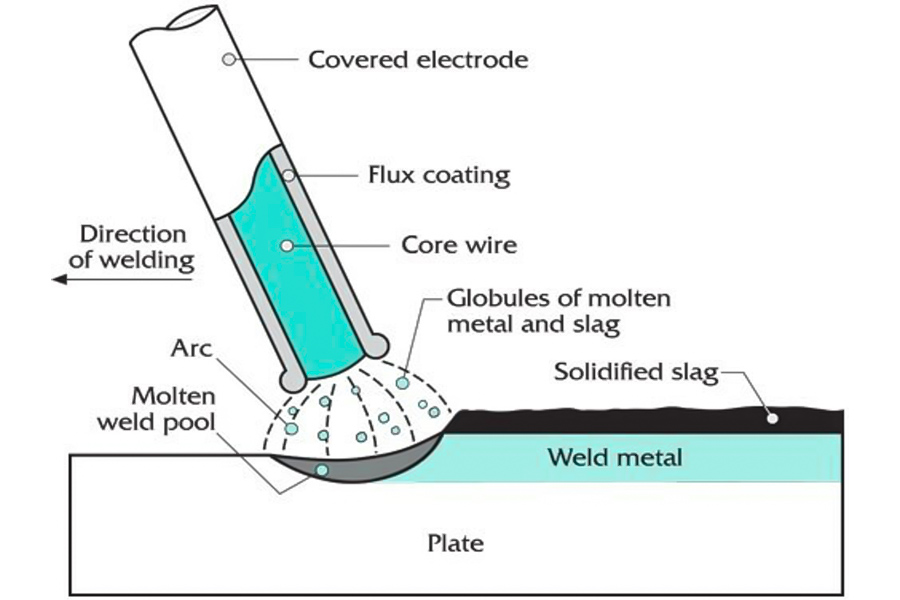

5.接続

複数の板金成分を完全な構造に組み合わせます。

| 方法 | 原理 | 適用可能なシナリオ | 長所と短所 |

| 溶接 | 溶融材料接続。 | 高強度の需要。 | 変形リスクには、特殊な機器が必要です。 |

| 溶接 | 機械的固定。 | シーンを分解する必要があります。 | 可逆的ですが、それほど激しくはありません。 |

| 接着剤 | 化学結合。 | シーリングまたは装飾。 | 熱変形はありませんが、温度抵抗が不十分です。 |

シートメタル処理の中核は、効率的で正確な部品製造を実現するために、プロセス特性と生産要件と組み合わせた、切断、曲げ、スタンピング、その他の方法の柔軟な選択にあります。

アルミニウムの主流プロセスタイプは何ですかsHeet Metalスタンピング?

1。アルミニウム板金bランキング

- 機能:高精度ダイとサーボプレスは、burrを無料で実現するために使用されます垂直切断耐性±0.02mm。

- 技術的なハイライト:金型(0.01-0.03mm)間のギャップを制御し、CCD視覚測位システムを使用して生産を増やす必要があります。

2。アルミニウム板金深い絵

- 機能:シングルパンチボックス、深さ>直径(バッテリートレイなど)、引張深度比≤2.5。

- 難易度:アルミニウムのリバウンドは、補償(補償係数0.5°〜2°)を必要とし、DIEは接着を防ぐためにハードクロムでコーティングされています。

3。アルミニウム板金の曲げ

- V字型曲げ:等しい直角構造の電気的ハウジングに適しています。カビフィレット半径≥1.5倍のプレートの厚さ。

- ローリングベンディング:最小限の円筒形/円錐部分(ランプポストブラケットなど)の連続ローリング曲げ半径r = 2tの。

- テクニカルコア:サーボベンディングマシンには、CAEシミュレーションによりリアルタイム圧力フィードバックシステムが装備されています。

4。アルミニウムシートメタルハイドロフォーミング

- 原理:液体媒体移動圧力、金型の摩耗を減らし、複雑な中空構造に適しています。

- ケース:新しいエネルギー車両バッテリーパック、壁の厚さの均一性エラー≤0.1mm。

- 機器の要件:アルミニウムプレートの過剰伸縮を防ぐための圧力変動(精度±0.5MPa)のリアルタイム監視。

プロセス選択の比較テーブル

| プロセスタイプ | コアの利点 | アルミニウム適応性 | 典型的なアプリケーション |

| bランキング | 薄いプレートに適した高い断面積の品質。 | 0.1-2.0mmアルミニウム板金。 | 精密エレクトロニクス。 |

| 深い絵 | 成形されると、材料利用率が高くなります。 | 0.5-4.0mm延性アルミニウム材料。 | バッテリーケーシング。 |

| 曲げ | カスタマイズ可能な曲率と柔軟な生産。 | すべてのアルミニウムの厚さ板金。 | ブラケット、湾曲したシェル。 |

| ハイドロフォーミング | 壁の厚さの均一な複雑な中空構造。 | 高強度6シリーズアルミニウム合金。 | New Energy Auto Components。 |

アルミニウムのスタンピングプロセスの主なポイント板金:

- 材料適応:製品要件に応じて、1シリーズ(純粋なアルミニウム)、5シリーズ(Rust Proof)、6シリーズ(高強度)アルミニウムを選択できます。板金。

- リバウンドコントロール:アルミニウム材料の弾性変形は、カビ補償設計によって相殺されます(プレベンド角度の増加など)。

- 表面処理:陽極酸化(硬度HV≥150)または不動態化治療耐食性を改善するため。

どの溶接プロセスが亜鉛メッキに適していますsHeet Metal?

JS Precision Manufacturingの技術的能力と亜鉛メッキ板金の特性によれば、次の溶接技術が推奨されます。

1。パルスMIG溶接

亜鉛メッキ鋼の亜鉛コーティング金属揮発性であり、従来のMIG溶接は気孔を簡単に生成できます。パルスMIGは、溶接強度を維持しながら電流波形を制御することにより、亜鉛蒸発の亜鉛蒸発の干渉を溶融プールに干渉します。

JSは、高度なMIG機器を採用し、パルスモードをサポートし、プロの溶接ワイヤ(シリコンとアルミニウムを含む)を採用し、亜鉛蒸気を効果的に抑制し、溶接の耐食性を改善します。

2。レーザー溶接

高エネルギー密度レーザービームは、金属を迅速に溶かし、熱効果ゾーンを減らし、亜鉛層の大規模な酸化を回避できます。精密亜鉛めっき鋼の溶接に適しています金属自動車部品などのコンポーネント。

JSは、複雑なジオメトリを処理し、リアルタイム監視技術と組み合わせて溶接品質を確保し、±0.005mmの厳格な許容要件を満たすことができる高精度レーザー溶接システムを採用しています。

3。抵抗スポット溶接

薄い亜鉛めっき鋼に適しています金属(たとえば0.5-3mm)、金属は電極圧と電流の瞬時作用を通じてその場で溶け、亜鉛層は圧力下で信頼できる接続を形成します。

JSの自動抵抗溶接装置電極研削システムを介して、時間と電流を正確に制御し、機器のサービス寿命を延ばし、亜鉛めっき鋼の効率的な大量生産に適応することができます金属 。

JS Companyにとって特別な利点

- 治療前と治療後:亜鉛めっき鋼用の表面洗浄(化学亜鉛除去など)および溶接後のコーティングサービスを提供します金属耐食性を改善し、コンポーネントのサービス寿命を延長します。

- 材料の多様化:亜鉛メッキ鋼を含む50を超える金属材料金属、処理されており、からのカスタマイズをサポートしていますプロトタイプ大量生産に。

- 環境プロセス:JSが設定した20%の削減ターゲットに沿って、低汚染溶接技術と排気ガス回収システムを使用して、亜鉛蒸気排出量を削減します。

機械加工の精度に対する曲げ型の影響は何ですか?

曲げシートメタルの加工精度に対する曲げ型の影響は、主に次の側面に反映されています。

1。カビの切り身のデザイン半径

- 衝撃角度の精度:金型フィレット半径が小さすぎると、折り目でプレートに亀裂が生じます。半径が大きすぎると、理論的な曲げ角が変化する可能性があります(たとえば、90°の金型の実際の曲げ角は88°-89°になる可能性があります)。

- リバウンド補償:金型は、材料の延性に基づいて、事前に曲げ角度(たとえば、アルミニウムプレートのリバウンドを補償するために2〜3°を追加する)を設計する必要があります。

2。金型のギャップを一致させます

- ギャップが小さすぎる:プレートとカビの間に摩擦が大きすぎる、傷を引き起こす、または表面くぼみ、外観の品質に影響します。

- 過度のクリアランス:プレートスライドバイアスをもたらし、曲げ角偏差(±1°-2°までの誤差)をもたらします。

3。カビの表面粗さ

- 高精度カビ:表面粗さra≤0.8μmでは、プレートの引っ掻きを減らし、表面の滑らかさを改善できます。

- ラフ:RA>1.6μmの場合、金属の破片がプレートの表面に接着し、その後の噴霧または溶接プロセスに影響を与えるのは簡単です。

4。カビ材料と熱処理

- カビの硬度:CR12MOV金鋼(HRC58-62)は、通常の45#金型鋼の3倍以上のサービス寿命を持ち、長い使用後に簡単に変形することはありません。

- 熱処理の欠陥:カビの消光の不均一性は、局所的な摩耗を加速し、曲げの一貫性に影響します。

5。カビの摩耗とメンテナンス

- 摩耗しきい値:金型ブレードが0.1mm以上を摩耗すると、曲げ角の安定性が大幅に減少します(例:±0.5°から±2°)。

- メンテナンスサイクル:5,000の処理サイクルごとに金型サイズをチェックし、修理またはタイムリーに交換することをお勧めします。

6。カビの厚さとプレートの厚さの一致

- 薄いプレートカビ(≤1mm):過度のパンチング力によるカビの破損を防ぐために、合金インサートが必要です。

- 厚いプレート型≥3mm:金型の底部にガスケットの設計を追加して、圧力を分散させ、プレートの階層化を避ける必要があります。

板金部品の材料の厚さを選択する方法は?

板金部分の材料の厚さの選択には、機能要件、プロセスの制限、経済を包括的に考慮する必要があります。シートメタルゲージチャート選択をガイドするコアツールです。ここに重要な手順とハイライトがあります。

1。アプリケーションのシナリオとロード要件を明確にします

- 静的荷重(ブラケットやシェルなど):板金計チャートの降伏強度、予想される負荷に耐えることができる最小厚さを選択します。

- 動的荷重(例:車のシャーシ):疲労強度を計算する必要があります。通常、静的負荷よりも20%から30%多いです。

- たとえば、電気ケーシングが50kgの濃縮荷重にさらされている場合、ゲージチャートによると、SPCスチール1.5mmの厚さは曲げ強度要件を満たしています。

2。製造プロセスの厚さの範囲の一致

| プロセスタイプ | 該当するゲージ範囲 | プロセスの制限 |

| レーザー切断 | 0.1mm-20mm | 厚いプレートの切断速度が低下し、熱変形のリスクが大きくなります。 |

| 曲げ | 0.5mm-6mm | Vモールドの角度は、厚さに合わせて調整する必要があります(たとえば、80°Vモールドを使用して6mmプレートを作成する)。 |

| ディープスタンピング | 0.6mm-3mm | 材料の伸長率は20%以上でなければなりません(アルミニウム合金5052など)。 |

シートメタルゲージチャートは、アルミニウムシートメタル(1060)の曲げの0.8mm-3mmなど、さまざまなプロセスで推奨される厚さ範囲を示します。

3。バランスコストと材料の利用

- 薄いプレート(≤1mm):低コストですが、簡単に変形し、大量の負荷ベアリングコンポーネント(コンピューターシャーシなど)に適しています。

- 厚いプレート(4mm以上):材料コストと処理の難易度は高く、ゲージチャートを介して最適な選択が必要です(たとえば、4mmプレートの3mmプレートと補強材を置き換える)。

- 経済的厚さ:産業標準を参照してください板金自動車産業で一般的に使用される1.0mm-1.5mmの亜鉛めっきシートメタルなどの仕様は、強さとコストのバランスをとるために。

4。接続テクノロジーの影響を考慮してください

- 溶接:プレートの厚さの差が30%を超える場合、ステップ溶接または溝処理が必要です(たとえば、2mmから1.5mmのプレートの間のクロスウェルディング)。

- リベット:リベッティング直径の3倍以下のプレートの総厚(たとえば、厚さが1.5mm以下のアルミニウムプレートのM5リベット)。

シートメタルゲージチャートアプリケーション

| 材料タイプ | ゲージ番号 | 実際の厚さ(mm) | 典型的な使用 |

| SPCCコールドロールスチール | 18 | 1.2 | 電気エンクロージャーと棚。 |

| AL1100アルミニウムシートメタル | 20 | 0.9 | ヒートシンク、電子デバイスケーシング。 |

| SUS304ステンレス鋼 | 16 | 1.0 | 医療機器、食品機器。 |

JSシートメタル製造を選択する理由は何ですか?

1。生産の精度と品質管理

JSはインポートを使用しますレーザー切断精度が±0.005mmで、産業基準をはるかに超えている機器(従来の板金製造業者は通常±0.02mm)、特に精密エレクトロニクス(携帯電話のヒートシンクなど)や航空宇宙成分など、高強度鋼およびアルミニウム合金の変形問題を解決します。

| 比較項目 | JSシートメタル製造 | 他の板金製造業者 |

| 切断精度 | ±0.005mm(レーザー切断) | ±0.02mm-0.05mm(従来のCNCスタンピングマシン) |

| リバウンド報酬の精度 | AIアルゴリズム補償、エラー±0.01mm。 | 手動調整、エラー> 0.1mm。 |

| 表面の品質 | 熱効果ゾーン<0.1mm、バリなし。 | バリは明らかであり、研磨が必要でした。 |

2。配達の速度と生産性

JS標準化された注文は1〜2週間以内に配信でき、24時間以内に緊急の注文を返すことができ、待機時間が30%削減されます。マルチプロセスコラボレーション(切断+曲げ+溶接)が同期して達成され、全体的な効率が30%〜50%増加します。

| 比較項目 | JSシートメタル製造 | 他の板金製造業者 |

| 標準配信時間 | 1〜2週間。 | 3〜4週間。 |

| 小さなバッチ応答 | 24時間の高速配達。 | カビの交換には1〜2時間かかり、質量交換にのみ適しています。 |

| プロセスコラボレーション | マルチプロセス並列処理。 | 単一のプロセスが段階的に生成されます。 |

3。材料の選択とコストの最適化

50種類以上のメタリックがあります非金属材料JSでは、材料利用率は92%を超えています。

| 比較項目 | JSシートメタル製造 | 他の板金製造業者 |

| 材料倉庫の数 | 50を超える品種(特別なボードを含む)。 | 10-20タイプ(従来の金属のみ)。 |

| 材料利用率 | 92% +(残りの材料はインテリジェントに一致しています)。 | 80-85%(固定仕様の調達に応じて)。 |

| コスト管理 | 余分な材料をリサイクルすると、コストを15%削減できます。 | 材料廃棄物は広範囲であり、体系的な最適化が不足しています。 |

4。技術革新とプロセスアップグレード

JSは、複雑な表面形成をサポートし、統合されたソリューションを提供するために、人工知能ビジョン補正システムとセルフベンディングデバイスを導入しています。

| 比較項目 | JSシートメタル製造 | 他の板金製造業者 |

| 技術的能力 | AIは + +自動的に曲がります。 | 手動調整が主な焦点です。 |

| イノベーションを処理します | 不規則な部品/表面をサポートします。 | フラット/シンプルな曲げのみ。 |

| シミュレーション検証 | 組み込みのCAEシミュレーションシステム。 | 試行錯誤によるシミュレーション機能はありません。 |

5。グローバルサービス機能

JSは、多言語の図面とグローバルロジスティクス追跡(DHL/UPS専用ライン)をサポートし、30か国以上のクライアントにサービスを提供しています。

| 比較項目 | JSシートメタル製造 | 他の板金製造業者 |

| サービスの範囲 | グローバル配送(30か国以上)。 | 地元または地域の市場のみ。 |

| 通信サポート | 多言語の図面と技術チーム。 | 英語の文書は、サードパーティの翻訳に依存しています。 |

| 配達時間 | 国際的な注文には4〜6週間かかります。 | 下請けは、第三者の遅延を引き起こします。 |

まとめ

工業製造の分野では、板金製造は、その多様なプロセスと広範なアプリケーションシナリオのために、現代の産業システムで不可欠な技術的柱となっています。

板金処理には、切断、板金の曲がり、スタンピング、溶接、その他のコアプロセスが含まれ、シートメタルシートは構造成分の機能的かつ審美的な組み合わせになります。材料が何であれ、プロセスの最適化を通じて完璧なバランスをとることができ、材料の選択。

JS Precision Manufacturingには、20年の業界経験と、従来の板金処理を新しいレベルに押し上げるインテリジェント生産システムがあります。プロトタイプの設計から範囲のワンストップソリューションをグローバルな顧客に提供することにより、シートメタル処理の技術的境界と価値基準を再定義します量産極端な精度、適切な材料の適応性、グリーン製造の概念。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.シートメタル処理の一般的な精度はどのくらいですか?

レーザーは±0.005mmまでカットし、CNCは±0.02mmまで曲げ、従来のスタンピングは±0.1mmまで。 AIアルゴリズムと組み合わせたハイエンド機器は、ミクロンレベルの精度を突破し、精密エレクトロニクスや航空宇宙などの高需要シナリオを満たすことができます。

2.レーザー切断と従来のスタンピングの違いは何ですか?

高精度レーザー切断(±0.02mm)、不規則な穴に適した金型は不要です。パンチは、大規模なワイヤー切断に適したダイ、低コスト、低コストに依存します。

3.なぜ自動車産業はシートメタル製造を非常に使用していますか?

自動車産業は、軽量、高強度、高効率により、シートメタル処理に依存して、ボディワークやシャーシなどの複雑なコンポーネントを迅速に形成し、コスト管理と大規模な生産ニーズを考慮しています。

4.板金製造はなぜグリーン製造と見なされますか?

板金加工により、材料利用(廃棄物)、低エネルギー消費、環境保護対策の増加により、汚染と廃棄物が減少します。ISO 14001認証と併せて、リソースのリサイクルとクリーン生産を実現します。