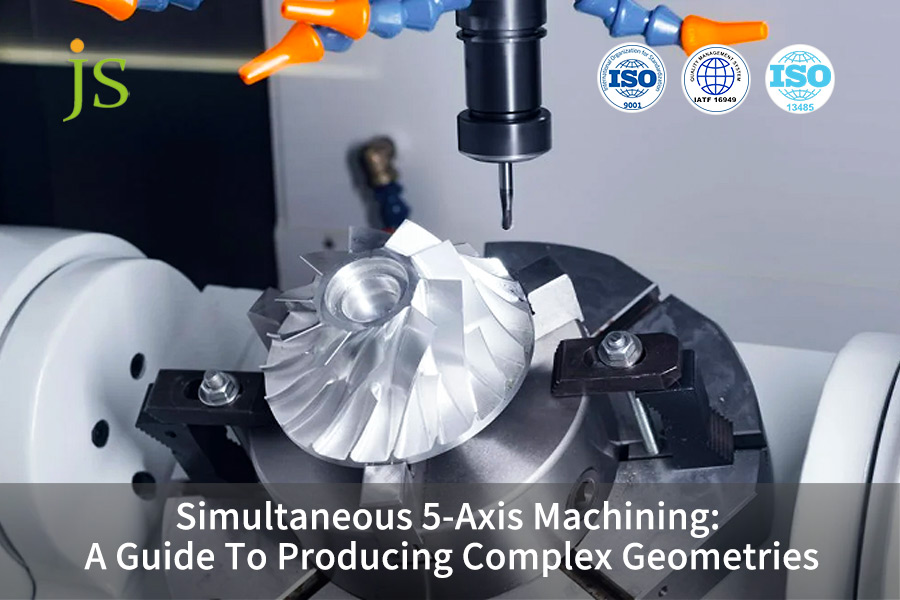

同時 5 軸加工は、航空宇宙、医療機器、高級自動車などの業界で複雑な形状の部品を製造するための中核技術となっています。たとえば、複雑な曲面を持つ航空機エンジンのインペラや、非常に高い精度が要求される整形外科用インプラントを加工する必要があると想像してください。

従来の加工方法では、複数のクランプ操作と複数の機械の調整が必要であり、非効率的であるだけでなく、累積的なエラーが発生しやすくなります。ただし、5軸CNC加工技術では、 1回の操作で5つの軸に沿った柔軟な動きを通じて複雑なワークピースを仕上げることができるため、精度が保証されるだけでなく、サイクルタイムも短縮されます。

5軸加工戦略の適切な選択は、部品の精度向上に不可欠であるだけでなく、製品性能と開発コストにも直接影響します。この記事では、複雑な輪郭形状の5軸加工における技術的限界を深く掘り下げ、プロフェッショナルな5軸CNC加工サービスがお客様のプロジェクトにどのような中核的な価値をもたらすかを明らかにします。

コア回答の要約

| 技術寸法 | 重要な考慮事項 | JSプレシジョンプロフェッショナルソリューションズ |

| 機器の選択 | 工作機械の精度、動的性能、高度な制御システム。 | 高精度同時5軸加工センターを使用し、安定した加工を実現。 |

| プロセス戦略 | 連続 5 軸加工と固定 5 軸加工の経済的なバランス。 | 部品の特徴に基づいて、3+2 軸加工と連続 5 軸プロセスの組み合わせを最適化します。 |

| 特殊素材 | チタン合金などの難加工材料へのプロセス適応性。 | 独自の 5 軸加工チタン合金プロセス データベースとツール ソリューション。 |

| 精密制御 | 表面の完全性を保ちながら、ミクロンレベルの精度を保証します。 | 高精度5軸CNC全工程精密制御システム。 |

同時5軸加工で精度向上とコスト削減を実現するには?JS Precisionの体験談

JS Precision は 5 軸 CNC 加工サービスに重点を置くメーカーとして、国際標準化機構 (ISO) ISO 9001:2015の要件に厳密に準拠した品質管理システムを採用しており、継続的に高品質のサービスを提供するための基盤を築いています。

当社はこの分野で15 年以上の経験があり、航空宇宙、医療、自動車、精密機器など、さまざまな業界の世界中の 500 社以上の顧客にサービスを提供しています。

精密機械加工プロジェクト チタン合金製航空宇宙用インペラ、炭素繊維複合材製医療用ステント、アルミニウム合金製精密金型などの高精度製品を含む、 1,200 件を超える複雑な部品の機械加工プロジェクトが完了しています。

これらのプロジェクトでは、同時 5 軸加工技術を使用して、お客様の部品精度を±0.01 mm から ±0.002 mm に向上させ、同時に製造プロセスにおける生産コストを平均 35% 削減しました。

たとえば、航空宇宙産業向けのチタン合金製ブレードの機械加工には従来 280 時間かかっていましたが、当社の最適化された同時 5 軸加工ソリューションにより、機械加工時間が 90 時間に短縮され、単位コストも 45% 削減されました。

このマニュアルは、長年にわたる実践経験をまとめたものです。各ポイントは実際のプロジェクト事例に基づいてデータで裏付けられているため、その専門性と実用性は完全に信頼できます。

同時5軸加工によるコスト削減と効率向上の技術を短期間で習得したいですか?JS Precisionまで今すぐご連絡いただき、部品の3Dモデルをお送りください。当社のシニアエンジニアが、加工リスクの軽減と生産効率の向上に役立つ、カスタマイズされたプロセスソリューションを無料でご提供いたします。

同時 5 軸加工サービスの選択における重要な要素は何ですか?

信頼性の高い同時5軸加工サービスを選択することは、製品品質とプロジェクトスケジュールを保証する上で不可欠です。5軸CNC加工技術の専門性を高めるには、サービスプロバイダーが包括的な技術力と堅牢な品質保証システムを備えていることが求められます。

JS Precision がまとめた中核的な評価項目は次のとおりです。

技術能力評価制度

- 工作機械の性能指標:位置決め精度、再現性、動的応答特性は主要なパラメータです。JS Precision社が製造する精密機器は、±0.002mmの位置決め精度と±0.001mmの再現性を実現しています。

- 高度な制御システム:このデバイスは、シーメンスとファナックのシステムによる高速かつ高精度のアルゴリズム、前方監視制御、衝突保護機能を備えており、包括的な保護を提供します。

- 蓄積されたプロセス経験:複雑な曲面、薄肉部品の変形防止、効率的な荒加工のための戦略ライブラリが確立されており、迅速なソリューション開発が可能です。

品質保証能力

- オンライン測定テクノロジー:各マシンには、偏差をリアルタイムで追跡して補正できるオンマシンの高精度測定システムが統合されています。

- 熱誤差補正:スピンドルの熱膨張と周囲温度の変化の両方の影響を相殺するために、さまざまな熱補正技術が使用されます。

- ツール管理:ツールの状態をリアルタイムで監視し、ツール交換を自動的に通知することで、摩耗による加工不良を回避します。

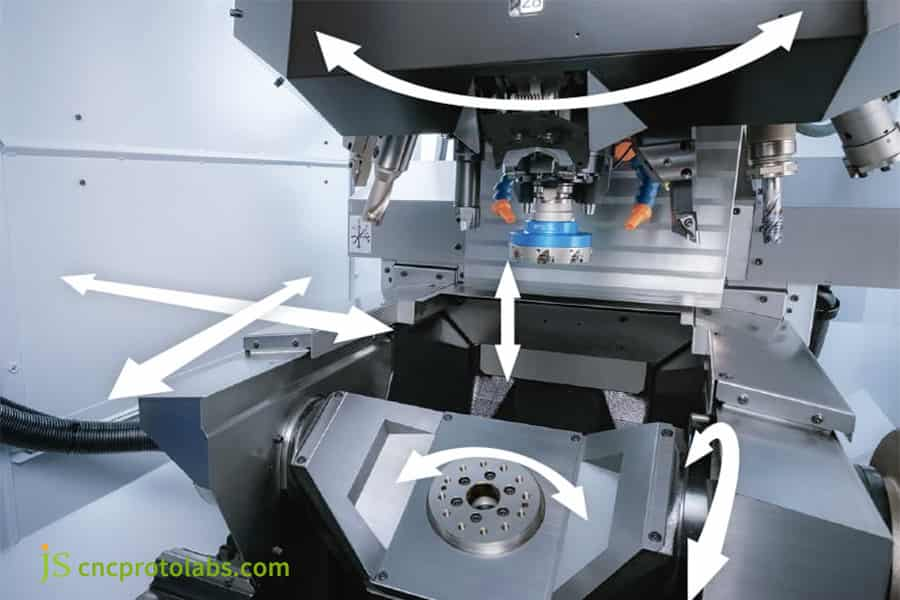

図 1: この画像は 5 軸加工センターの動作軸を示しています。

同時5軸加工の費用対効果を真に判断する方法

同時5軸加工の費用対効果は、ライフサイクルの観点から評価する必要があります。JS Precisionがまとめた分析の中核となる要素は以下のとおりです。

ライフサイクルコスト分析

- 加工効率の向上: 1回のクランプで多機能加工を行うことで、従来の加工方法に比べて30%~60%の加工時間を短縮できます。例えば、複雑な箱型部品の加工に従来約8時間かかっていたのが、わずか3時間で完了します。

- 品質コストの削減:クランプ作業回数を削減することで、スクラップ率が25~40%低下します。500個のバッチ生産では、スクラップコストが2,000ドルから400ドルに削減されます。

- 簡素化された工具と治具:特殊な治具の必要性が60~80%削減されます。航空宇宙部品の治具コストも5,000ドルから1,000ドルに削減されます。

ROI評価モデル

| 生産規模 | 従来の機械加工コスト(USD/個) | 同時5軸加工コスト(USD/個) | コスト削減率 | ROIサイクル |

| 小ロット(5個未満) | 1500 | 1200 | 20% | 1~2ヶ月 |

| 中量バッチ(50~500個) | 800 | 500 | 37.5% | 3~6ヶ月 |

| 大量注文(500個以上) | 500 | 500 | 40% | 6~12ヶ月 |

精度の比較: どの同時 5 軸加工センターが最適なパフォーマンスを発揮しますか?

適切な同時5軸加工機の選択は、精度と効率にとって非常に重要です。以下は、主要ブランドの技術特性の比較です。

DMG MORIやGF Machining Solutionsなどの高級ヨーロッパブランド

主な利点は、精度の安定性と長期的な信頼性です。高精度リニアスケール、高品質の鋳鉄製ベッド、一流の熱補償技術などの機能により、±0.002mmに達する位置決め精度を実現します。

アプリケーションには航空宇宙や医療などの非常に高精度な産業が関係しており、推定購入コストは800,000 〜 1,500,000 米ドルの範囲になります。

日本の精密モデル(ブラザーやマキノなど)

卓越した動的性能と表面品質管理。高速スピンドルと早送り機構により、効率的な切削によりRa0.2μm以下の表面粗さを実現。自動車部品およびエレクトロニクス産業向けでは、購入コストは50万~80万米ドルと推定されます。

国産ハイエンドモデル(例:Kede CNC、Huazhong CNC)

彼らの強みはコスト効率の良さと地域密着型のサービスです。 同時5軸加工センターの精度と安定性は向上し続けており、位置決め精度は±0.005mmに達し、中級精密部品のニーズを満たしています。

購入コスト: 約400,000 ~ 700,000 米ドル、ローカライズされたサービスにより、応答が速くなり、メンテナンス コストが低くなります。

JS Precisionは、複数ブランドの同時5軸加工機を保有しており、プロジェクトのニーズに柔軟に対応いたします。最適な設備がご不明な場合は、お気軽に当社の技術チームまでお問い合わせください。お客様の精度要件、ロットサイズ、ご予算に合ったソリューションをご提案いたします。

図 2: 完全な 5 軸制御により、空洞や突起の角など、届きにくい特徴を細かく加工できます。

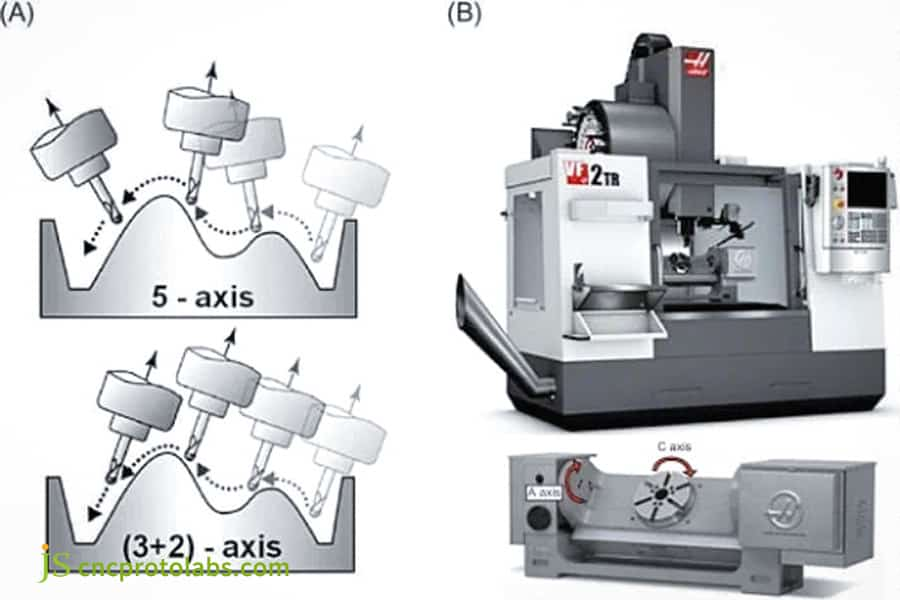

3+2 軸加工が連続 5 軸加工よりも経済的になるのはどのような場合ですか?

3+2軸加工と同時5軸加工はどちらも5軸CNC加工の一種です。以下は、それぞれの加工適用性とコストの比較です。

プロセス適用性分析

- 多面体部品:固定軸加工は複雑なプログラミングを必要とせず、素早く完了するため、箱型部品やサポート型部品に適しています。

- 深キャビティ・深穴部品:剛性が高く、切りくずの排出が容易で、振動の影響が軽減されます。

- 特殊角度特徴部品:姿勢を調整するだけで一度の処理で済み、プログラミングの難易度が低く、コストも低くなります。

費用対効果の比較

| 比較ディメンション | 3+2軸加工 | 同時5軸加工 | 差異比率 |

| プログラミングの複雑さ | 低(CAMプログラミング時間は約2〜4時間)。 | 高(CAMプログラミング時間は約6〜10時間)。 | プログラミング時間の節約: 60%~80%。 |

| 加工サイクル | 中程度(箱型部品を例にとると、加工時間は約5時間)。 | 高い(同じ部品の加工時間は約 3 時間)。 | 加工時間の増加:40%。 |

| 設備占有コスト | 低額(機器の1時間あたりの料金は約80ドル/時間)。 | 高額(機器の1時間あたりの料金は約150ドル/時間)。 | 設備コストを47%削減。 |

部品が単純または中程度に複雑な場合は、 3軸+2軸加工の方が経済的です。JS Precisionは2種類の加工方法をご用意しており、部品の特性に合わせてソリューションをカスタマイズできます。詳細については、当社のプロセスエンジニアまでお問い合わせください。

図 3:5 軸加工と 3+2 軸加工。5 軸リンク加工と 3 軸 + 2 軸加工の主な違いは、加工プロセス中の各軸の使用方法にあります。

5軸CNC加工サービスの見積り構造とリードタイムを理解する

5軸CNC加工サービスにおいて、お客様にとって最も懸念されるのは見積もりと納期です。詳細は以下のとおりです。

見積り内訳

- 加工時間コスト:部品のサイズ、複雑さ、精度に基づいて計算されます。単純な部品:2時間/300ドル、複雑な部品:8時間/1200ドル。

- 材料コストの最適化:標準ブランクの使用が推奨されます。例えば、精密シャフト部品に標準ブランクを使用すると、製造会社は1個あたり50ドルのコスト削減を実現できます。

- 補助工程費:生産量が多いほど償却費は低くなりますが、ロット数が少ないほど償却費は高くなります。例えば、1,000ドルの金型費は、10個の場合は1個あたり100ドル、100個の場合は1個あたり10ドルで償却されます。

配送サイクルと生産バッチの関係表

| 生産バッチ | 部品タイプ | 配送サイクル(営業日) | 速達配送サイクル(営業日) | 迅速料金(追加パーセンテージ) |

| シングルピース(プロトタイプ) | アルミニウム合金部品 | 5-7 | 2-3 | 50% |

| シングルピース(プロトタイプ) | チタン合金部品 | 7-10 | 3-5 | 60% |

| 小ロット(5~50個) | アルミニウム合金部品 | 10~15歳 | 5-7 | 40% |

| 小ロット(5~50個) | チタン合金部品 | 15~20歳 | 7-10 | 50% |

| 中量(50~500個) | アルミニウム合金部品 | 20~30 | 10~15歳 | 30% |

| 中量(50~500個) | チタン合金部品 | 30~40歳 | 15~20歳 | 40% |

複雑な輪郭の 5 軸加工は、深いキャビティや急勾配のプロファイルのワークピースでどのように優れているのでしょうか?

複雑な輪郭の 5 軸加工は同時 5 軸加工の重要な用途の 1 つであり、深いキャビティや急壁の部品の加工に大きな利点をもたらします。

技術的な優位性の詳細

- 最適化されたツール姿勢:リアルタイム調整によりオーバーハング長が短縮され、振動が低減されるため、精度が保証されます。

- 表面品質の向上:均一な切削パラメータにより、Ra0.4μm 未満の表面粗さを実現します。

- 加工効率の飛躍的向上: 最適化された加工パラメータには、深いキャビティと急壁部品の切削速度が 100 m/分から 150 m/分に向上することが含まれており、効率が50% 向上します。

複雑輪郭加工のコストと効率の比較

| 部品タイプ | 加工方法 | 加工時間(時間) | 単価(米ドル) | 表面粗さ(Ra) | 精度コンプライアンス率 |

| 深型キャビティ金型 | 複雑輪郭5軸加工 | 6-8 | 900~1200 | ≤0.4μm | 99% |

| 深型キャビティ金型 | 従来の3軸加工 | 12~15歳 | 1200-1500 | 1.6~3.2μm | 90% |

| 急勾配壁用ブラケット | 複雑輪郭5軸加工 | 4-6 | 600~800 | ≤0.4μm | 99% |

| 急勾配壁用ブラケット | 従来の3軸加工 | 8~10 | 800~1000 | 1.6μm | 92% |

従来の 5 軸と比較して、高精度 5 軸 CNC サービスのプレミアムはどこに現れるのでしょうか?

高精度 5 軸 CNCサービスは従来の 5 軸サービスよりも高価であり、そのプレミアムは次の 3 つの側面に反映されます。

プレシジョンプレミアムの価値

- 設備投資差:高精度同時5軸加工センターのコストは80万ドル~150万ドルであるのに対し、標準モデルのコストは40万ドル~70万ドルであり、その差は50%~100%です。

- プロセス制御要件:一定の温度と湿度 (20±0.5℃)、振動絶縁などへの投資により、コストが 15% ~ 25% 増加します。

- 技術チームの構成:上級エンジニアへの投資によりコストが 30% ~ 40% 増加します。

高精度5軸サービスと標準5軸サービスの価格比較表

| サービスタイプ | 精密レベル | 単品加工料金(米ドル) | 設備投資額(1万ドル) | 設備投資額(1万ドル) | 技術チーム費用(追加割合) |

| 標準5軸サービス | ±0.01mm | 400~600 | 40~70 | 5%~10% | 10%~15% |

| 高精度5軸CNCサービス | ±0.005mm | 800~1200 | 60~100 | 20%~25% | 30%~35% |

| 高精度5軸CNCサービス | ±0.002mm | 1500-2000 | 80~150 | 30%~35% | 40%~45% |

チタン合金の 5 軸加工にはどのような特別な戦略が必要ですか?

チタン合金の加工は難しく、チタン合金の5軸加工には特別なプロセスが必要です。

切断パラメータの最適化:

JS Precisionは、工具材質マッチングデータベースに基づき、Ti-6Al-4VやTi-5553などのチタン合金向けに独自のパラメータを開発しています。例えば、Ti-6Al-4Vの加工では、切削速度60~80 m/分、送り速度0.1~0.15 mm/r、切込み深さ0.5~1 mmとすることで、加工硬化を低減し、工具寿命を延ばします。

ツールテクノロジーの選択:

チタン合金専用工具の最適化された溝形状により切削抵抗が低減し、TiAlN/AlCrNコーティングにより耐熱性と耐摩耗性が向上し、通常の工具に比べて工具寿命が3~5倍延長されます。

革新的な冷却戦略:

高圧内部冷却、ミスト冷却、低温冷却などのさまざまな方法を採用し、シナリオに基づいて最適なソリューションを選択することで(代表的な例として、深空洞部品に対する 100bar の高圧内部冷却)、切削温度を 30%~40% 低減し、工具の摩耗と部品の変形を最小限に抑えます。

JS Precisionは、多くの航空宇宙企業向けにチタン合金の5軸加工において豊富な経験を有しています。当社は、 ASTM B265規格に厳密に準拠してチタン合金部品を加工しています。ご要望があれば、工程計画とお見積りについて、当社の技術チームまでお気軽にお問い合わせください。

ケーススタディ:5軸戦略による航空宇宙用インペラ製造における68%の時間節約

プロジェクトの背景

ある航空宇宙企業は、チタン合金製の航空エンジン用インペラを一バッチ加工する必要があります。これらのインペラはTi-6Al-4Vチタン合金製で、ブレードは12枚、ブレード厚はわずか2mmです。表面精度は±0.03mm 、表面粗さはRa0.4μmです。

複数の機械を使用し、各工程の後に再クランプを行う従来の多段階プロセスでは、1回の加工サイクルあたり最大280時間かかります。従来のプロセスではブレードの変形が大きく、スクラップ率は最大8%に達します。

技術的な課題

- 薄刃変形制御:薄刃は切削力によって変形しやすく、精度に影響を与えます。

- 複雑な表面精度の保証:インペラブレードの表面は複雑なため、正確な同時加工が必要です。

- 材料の加工硬化制御:チタン合金の加工では加工硬化が起こりやすいため、工具が摩耗すると、その後の加工が困難になります。

JSプレシジョンソリューション

- 複雑な輪郭の 5 軸加工戦略を使用してツールパスを最適化します。5 軸同時動作により、ツールとブレード表面間の最適な切削角度が常に維持され、切削力が最小限に抑えられてブレードの変形が回避されます。

- チタン合金専用の5軸加工パラメータを開発しました。Ti -6Al-4Vチタン合金の特性に基づいて最適な切削速度、送り速度、切込み深さを決定し、加工硬化を効果的に低減しました。

- 機内測定と適応加工技術により、加工中のブレードの寸法精度をリアルタイムで監視し、監視結果に応じて切削パラメータを自動調整して加工精度を確保します。

最終結果

- 加工時間は 280 時間から 90 時間に短縮され、加工時間が68% 節約されました。

- ブレードの厚さ精度は±0.03mm以内に制御され、顧客の要件を完全に満たしました。

- 表面粗さRa0.4μmで100%の適合率を達成し、部品の表面品質が大幅に向上しました。

- スクラップ率が 8% から 1% に削減され、単位コストが 45% 削減され、顧客の生産コストが数百万ドル節約されました。

この事例は、複雑なチタン合金部品の加工における同時5軸加工のメリットを如実に示しています。同様の加工課題に直面しているお客様には、JS Precisionがコスト削減と効率向上を支援するカスタマイズされたソリューションをご提供いたします。

図4:航空宇宙用インペラ

当社のプロフェッショナル 5 軸加工サービスを利用してプロジェクトを開始するにはどうすればよいでしょうか?

1.技術要件分析:

完全な3Dモデル(STEP、IGES、STLなどに対応)と、寸法精度、表面粗さ、材質、バッチサイズなどの技術要件をご提出いただく必要があります。JS Precisionは要件テンプレートを標準化しており、テンプレートに従って入力することで情報の完全性が保証されます。

2.プロセスソリューションのレビュー:

当社の専門エンジニアリング チームがDFM 分析を実行し、加工フロー、ツールの選択などを含む詳細なプロセス ソリューションを策定します。レビュー レポートは3 営業日以内に提供され、その後、連絡と確認が行われます。

3.プロジェクト計画の確認:

プロセスソリューションを確認後、主要なマイルストーンを含む視覚的なスケジュールプランを作成し、各段階のタイムノードを明確に定義します。これにより、進捗状況をリアルタイムで追跡し、プロジェクトを期限通りに完了させることができます。

よくある質問

Q1: 5 軸センターの標準的な位置決め精度はどれくらいですか?

当社の同時5軸加工センターは、位置決め精度±0.002mm 、再現精度±0.001mmを実現しており、航空、医療機器など多くの分野のほとんどのハイエンド精密部品の加工要件を満たすことができます。

Q2: ツールの突出が長い場合の振動にはどのように対処しますか?

加工安定性を確保するために、アクティブ振動減衰ツールホルダー、最適化された切削パラメータ、そして調整された工具姿勢という3つのアプローチを採用しています。アクティブ振動減衰ツールホルダーは工具の振動を吸収し、最適化された切削パラメータは切削抵抗を低減し、調整された工具姿勢はオーバーハング長を短縮します。

Q3: 3+2 軸加工と同時 5 軸加工のコストの違いはどれくらいですか?

3+2軸加工は、一般的に同時5軸加工よりも費用対効果が高く、部品の複雑さやバッチサイズにもよりますが、約20~40%のコスト削減となります。この利点は、複雑な曲面を必要とする部品よりも、単純な部品を加工する場合により顕著です。

Q4: 試作品と量産品の両方を加工できますか?

はい、単品試作から量産まで、本格的な5軸CNC加工サービスをご提供いたします。5個未満の小ロット試作から500個以上の大ロット生産まで、効率的かつ高精度な加工サービスを提供いたします。

Q5: 長時間の加工プロセスを通じて熱変形をどのように制御しますか?

プロセスの安定性を確保するには、工作機械の熱補正、周囲温度の制御、切削液の温度制御など、いくつかの方法があります。

Q6: 原材料から完成部品までの完全な機械加工を提供できますか?

はい、原材料の調達から完成品の納品まで、エンドツーエンドの製造サービスを提供しています。これには、原材料の選定、機械加工、熱処理、表面処理、検査が含まれます。複数のサプライヤーに連絡して貴重な時間を費やす必要はありません。

Q7: 航空宇宙認証要件に関してどのような経験がありますか?

当社はAS9100システムに精通しており、数多くの航空宇宙企業に認証部品製造サービスを提供しています。当社の生産プロセスは航空宇宙業界の品質基準に厳密に準拠しており、お客様の認証要件を満たし、部品の品質を確保しています。

Q8: 他の 5 軸加工サプライヤーではなく、JS Precision を選ぶ理由は何ですか?

当社は単なる受託製造ではなく、プロセス開発から量産まで、より深い技術サービスを提供しています。専門技術チーム、最先端の設備、そして包括的な品質保証システムを備え、お客様に最適なソリューションをご提供いたします。

まとめ

複雑な部品の製造における同時 5 軸加工は単なる技術の選択ではなく、製品のパフォーマンスと開発効率に影響を与える戦略的な決定です。

JS Precisionは、先進的な同時5軸加工センターを備え、複雑な輪郭の5軸加工における専門的な経験と、厳格な高精度5軸CNC品質管理を誇ります。ハイエンド製造分野における最適なパートナーとなりつつあります。

プロフェッショナルな精密 5 軸加工サービスを今すぐ体験してください。

→複雑な部品の 3D モデルをアップロードすると、 24 時間以内に詳細なプロセス プランと見積りを取得できます。

→ 技術交流を予約し、当社の 5 軸専門家と加工戦略について詳しく話し合います。

→ 今すぐプロジェクト コンサルタントに連絡して、お客様の業務に合わせた専門的な加工オプションを手配してください。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com