製品設計において、エンジニアやデザイナーは基本的に、固体の物体を材料から「解放」するのか、それとも材料から層状に「構築」するのかという根本的な疑問を抱いています。

これはまさに、減算型製造(精密CNC加工)と積層型製造(3Dプリント)の間にある哲学的なジレンマです。どちらも優れたデジタル製造技術ですが、それぞれ全く異なる機能を備えています。適切なプロセスを選択すれば、コスト削減、スピードアップ、そしてより良い製品を実現できますが、間違った選択をすれば、予算と時間の無駄になってしまいます。

このガイドでは、精度、コスト、材料といった主要なパラメータに沿って、各技術の長所と短所を慎重に比較検討し、プロジェクトに最適な決定を下すための方法をご案内します。このガイドは、 CNC加工サービスの実際の事例とデータに基づいています。

コア回答の要約

| 比較寸法 | 精密CNC加工 | 3Dプリント |

| 主要な哲学 | 切削加工:固体から材料を除去する | 付加製造: 材料を層ごとに追加して部品を構築します。 |

| 寸法精度 | 非常に正確(±0.025mm以内) | 高い等方性 (通常 ±0.1mm - 0.5mm)、方向と熱収縮に応じて変化する場合があります。 |

| 材料の範囲と特性 | 非常に幅広く、金属、プラスチック、複合材料をカバーし、等方性、100% の密度、鍛造部品と同一の機械的特性を備えています。 | 印刷用に特別に開発された高級および特殊グレードの金属粉末、感光性樹脂、エンジニアリングプラスチックには、異方性や内部多孔性が見られる場合があります。 |

| 低バッチコスト | ツールコストは低いが部品当たりの材料費/人件費は高く、経済的なバッチサイズは部品の数十から数百個です。 | ツールコストがなく、部品あたりのコストが比較的固定されており、非常に小さいバッチサイズ (部品数 1 ~ 10 個) や複雑な構造に最適です。 |

| デザインの自由 | ツールへのアクセスが制限されているため、内部の空洞や連動コンポーネントの機械加工が困難になります。 | トポロジー最適化、ラティス構造、組み込みアセンブリが容易で、本質的に無限の可能性があります。 |

| 後処理要件 | 通常、バリ取り、サンドブラスト、陽極酸化処理などの表面処理が必要です。 | 通常、サポートの除去、洗浄、硬化(樹脂)、熱処理(金属)、および表面研磨が常に必要となります。 |

なぜ信頼できるのか?JS Precisionの実プロジェクト経験から

プロセス比較ガイドの信頼性を判断するには、実践的なプロジェクト経験が裏付けられているかどうかを確認することが重要です。

JS Precisionは、8年前の設立以来、航空宇宙、医療、自動車などさまざまな業界向けに5,000件を超える製造プロジェクトを出荷しており、専門的なCNC加工サービス会社として、精密CNC加工と3Dプリントアプリケーションで膨大な経験を積み重ねてきました。

航空宇宙分野では、精密CNC加工技術を活用し、チタン合金構造部品の寸法公差を±0.005mm以内に保証しています。既に2,000個以上のCNC加工部品を出荷しており、 NASAの厳格な品質試験に見事合格しています。

医療業界では、外科用器具部品の精密な要件を満たすカスタムCNC加工製造サービスを提供しており、表面粗さはRa 0.02μmで、ISO 13485医療品質システム認証を取得しています。

このチュートリアルでは、実際のプロジェクトでの私たち自身の経験に基づいて、2 つのプロセスの基本的な違いと、コンテンツを完全に信頼できるようにそれらを選択する理由について説明します。

JS Precisionの精密CNC加工サービスは、豊富な実践経験に基づいています。部品のご要望をお送りいただければ、24時間以内にソリューションをご提供し、お客様のプロジェクトに最適なCNC加工部品を迅速にお届けします。

マイクロン戦争:寸法精度で勝つのは誰か

このガイドの信頼性を確立した上で、今度はその核心的な違いである寸法精度に焦点を当てます。ミクロンレベルの誤差は部品の性能に直接影響を与える可能性があるため、3Dプリントと精密CNC加工を比較する際の最も一般的な基準となっています。

CNC加工と3Dプリントの精度比較

| プロセスタイプ | 精度範囲 | 主な影響要因 | 適用可能なシナリオ |

| CNC加工 | ±0.001~±0.01mm | 工作機械の機械構造、工具剛性、フィードバックシステム。 | 高精度継手、シール。 |

| 3Dプリント | ±0.1~±0.5mm | 層の厚さ、材料の収縮、熱変形、機器の校正。 | 機能プロトタイプ、非精密構造部品。 |

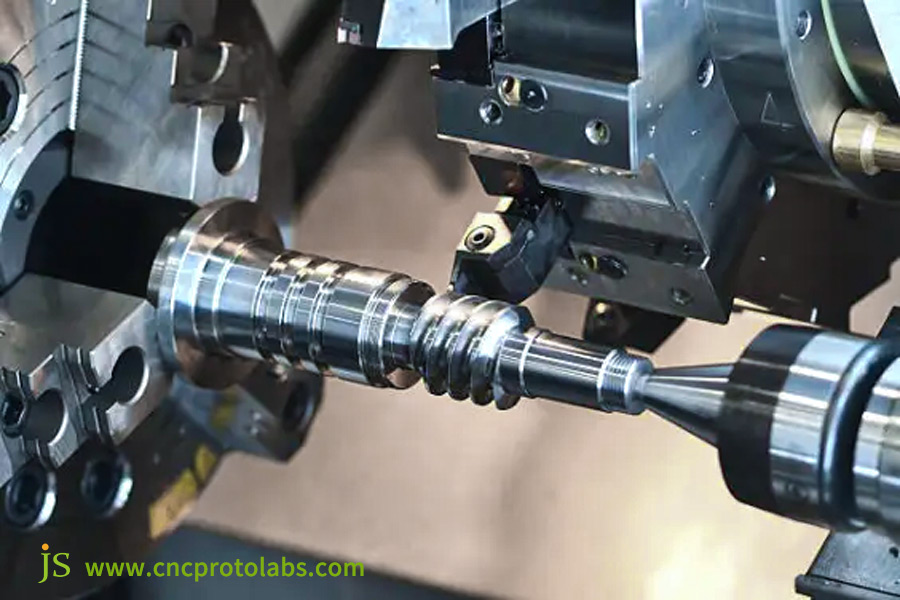

CNC加工:信頼性と究極の精度

CNCの精度は、堅牢な工具、堅牢な治具、そしてリアルタイムフィードバックシステムによって実現されます。偏差はリアルタイムで調整可能で、安定した設備性能によって精度が保証されます。部品は等方性であり、X/Y/Z軸の精度は一定です。例えば、精密ベアリングリングの同軸度誤差は0.002mmに抑えられ、高速フィッティングの要件を満たします。

3Dプリンティング:制御された精度

3Dプリントの精度は、積層厚、材料の収縮、そして機械のキャリブレーションによって影響を受けます。積層厚が薄いほど精度は高くなりますが、時間がかかります。コンセプトモデルや非耐荷重部品であれば、±0.2mmの精度で十分です。モーターシャフトカップリングなど、厳密な調整が必要な部品は、公差を確保し、研磨する必要があります。

結論: CNC 加工は、絶対的な精度と再現性の王者であり続けます。

単品生産やバッチ生産はCNC加工によって行われ、一貫した精度が得られますが、3Dプリントの精度はバッチや材料のばらつきの影響を受けやすいです。プロジェクトで非常に高い精度が求められる場合は、 精密CNC加工の方が適しています。

5次元意思決定フレームワーク:長所と短所を判断するための重要な要素

精度の違いを理解したら、5 つの基本的な次元を使用して、プロジェクトのニーズに最適なプロセスを判断できます。

1. 幾何学的複雑さ

- CNC加工:プリズムやディスクなどの一般的な部品に最適です。深い空洞(直径の5倍以上の深さ)や微細な内角は、ドリフトが発生する傾向があります。

- 3Dプリンティング:複雑な構造物も追加費用なしで製造できます。バイオニック構造、内部流体チャネル、格子構造などを一体成形で製造できます。

2. 機械性能のニーズ

- CNC加工: 2つの部品の材質は緻密な結晶粒を有し、鍛造グレードの機械的強度を備えています。温度制御により内部応力を回避します。例えば、アルミニウム合金製ブラケットの引張強度は300MPaを超えます。

- 3Dプリント: Z軸の強度はXY軸の強度よりも20~30%低く、微細な孔が形成される可能性があります。熱間等方圧成形により、金属部品の密度は99.8%以上に向上します。

3. バッチ生産とスピード

- CNC加工: 1個生産には長い時間がかかります(複雑なアルミニウム合金部品の場合、約2時間)。並列処理によりサイクルタイムを最小限に抑えることができ、50~500個の部品からなる小中規模のバッチ生産に適しています。

- 3Dプリンティング:生産工程の変更は不要で、複数種類の部品を同時にプリントできます。1 ~10個程度の少量生産でも効率が高く、シンプルなプラスチックモデルであれば8時間以内に製作できます。

4. 材料の利用

- CNC加工:減算型製造、材料利用率70~80% 。100gのチタン合金製品には130~140gの原材料が必要です。

- 3D プリンティング:付加製造。サポート構造で10% ~ 15% の廃棄物が発生し、金属粉末のリサイクル率は約 80% です。

5. 初期投資とスキル要件

- CNC 加工: 5 軸マシンは10 万ドル以上で、ツール ライブラリと特定のプログラミング知識 (Mastercam など) が必要となるため、参入障壁が高くなります。

- 3D プリンティング:機器のコストは柔軟 (デスクトップ ユニットはビジネス機器の場合、数千ドルから数十万ドルの範囲) ですが、材料と後処理に関する知識があれば操作は簡単です。

スピードと忠実度:ラピッドプロトタイピングの二面性

研究開発段階では、プロトタイピングの要件が迅速に処理され、高精度の CNC 加工と 3D プリントがそれぞれ使用されます。

CNC加工:機能プロトタイピングへの近道

CNC加工は、量産材料から試作品を製作できます。例えば、アルミニウム合金製のハウジングの試作品は、落下試験、耐水性試験、耐久性試験などを直接実施できるため、製造上の欠陥を未然に防ぐことができます。

3Dプリンティング:形状と組み立て検証の魔術師

3Dプリントは高速かつ費用対効果に優れ、CNCプロトタイピングの3分の1のコストで、外観、ボタン配置、組み立てチェックを24時間以内に完了できます。例えば、あるお客様の携帯電話カバーのプロトタイプ印刷と形状チェックを24時間以内に完了しました。

稀有な洞察:複合利用が反復を加速する

複雑なアセンブリのための混合プロセス:筐体と非耐荷重部品を3Dプリントし、モーターサポートやドライブシャフトなどのコア部品を高精度CNC加工で製造します。これにより、アセンブリの信頼性と機能信頼性を最大限に高め、反復工程を加速します。

緊急の製品試作が必要な場合は、JS PrecisionのCNCマシンオンラインサービスをご利用いただけます。モデルファイルをオンラインでアップロードできます。お客様の検証ニーズに基づいてCNC加工または3Dプリントソリューションをご提案し、最速で品質の高い試作品をお届けします。

より多くの材料の選択肢を提供するプロセスは何ですか?

材料は部品の性能に影響を与えます。2つのプロセスで使用可能な材料の範囲は大きく異なります。これらの違いを理解することで、お客様の要件により適したマッチングが可能になります。

CNC加工と3Dプリントの材料の比較

| プロセスタイプ | 素材の種類 | 材料の性能特性 | アプリケーション |

| CNC加工 | 金属、プラスチック、複合材、木材など。 | 従来のバルク材料と一貫した安定したパフォーマンス。 | 航空宇宙、自動車、医療。 |

| 3Dプリント | 感光性樹脂、エンジニアリングプラスチック、金属粉末、特殊材料。 | 印刷用にカスタマイズされたプロパティ。独自のプロパティを持つものもあります。 | 試作、特製パーツ。 |

CNC加工:伝統的な素材の海

CNC加工に使用できる材料は事実上無限であり、金属(アルミニウム、スチール、チタン)、エンジニアリングプラスチック(POM、PEEK)、複合材料など、多岐にわたります。性能は業界標準の試験済み基準に準拠しているため、部品の性能を正確に予測できます。

3Dプリンティング:特殊材料の巨大な海

3Dプリント材料の量は限られていますが、溶解性サポート材、フレキシブル樹脂、耐熱合金粉末など、特殊な材料も存在します。これらの材料の性能は標準的な材料とは異なる場合があります(例えば、3DプリントにおけるABS樹脂の耐衝撃性は15%低くなります)。そのため、メーカーの評価を参照する必要があります。

部品に特殊材料が使用されている場合、JS PrecisionのカスタムCNC加工製造サービスでは、様々な標準材料の加工が可能です。チタン合金からPEEK樹脂、複合材料まで、設計仕様に沿った部品性能を実現する加工が可能です。

経済ゲーム:少量生産のコスト神話

小ロット生産に3Dプリントを使用することは、必ずしもコスト効率が向上するわけではありません。これは数量と複雑さの問題であり、コスト構造と損益分岐点を分析することで判断できます。

コスト構造分析

CNC加工:コスト = (プログラミング + 加工時間 × レート) + 材料費。複雑さが増すほどコストは急上昇します(単純な部品は約1.5時間、複雑な部品は8時間かかります)。

3Dプリント:コスト = (プリント時間 × 速度) + 材料費 + 後処理費。複雑さはコストに大きな影響を与える変数ではありません(同じサイズの部品の場合、所要時間は約10%です)。

損益分岐点

CNC加工はセットアップコスト(プログラミング費用も含む)が高いですが、生産量が増えるにつれて、これらのコストは徐々に軽減されます。一方、3Dプリントはセットアップコストが低く、 50~100個で両者の損益分岐点が形成されます。この数量を下回ると3Dプリントが経済的ですが、この数量を超えるとCNC加工が経済的です。

少量生産における真のコストを的確に把握するため、JS Precisionは透明性のあるCNC加工価格をご提供しています。部品モデルと数量要件をアップロードするだけで、プログラミング、加工、材料費、その他のコストをすべて簡素化し、最も費用対効果の高い生産ソリューションをお選びいただけるようサポートいたします。

3DプリントとCNC加工のどちらを選ぶべきか?後処理の選択肢

後処理は部品の外観と性能に影響を与えます。これら2つの工程の要件は大きく異なるため、後処理にかかるコストと労力は、選択においてトレードオフとなります。

CNC加工:機能性と外観を向上

- バリ取り:傷や組み立ての問題を回避します。

- サンドブラスト/研磨:表面の質感が向上します (マット/ミラー)。

- 陽極酸化処理/電気メッキ/塗装:耐腐食性と外観が向上します。

操作は十分に開発されており、コストが低く、部品のサイズへの影響は最小限です。

3Dプリンティング:「ブランク」から「パーツ」への重要なプロセス

- サポートの取り外し:特殊なツールと消耗部品を使用して実行する必要があります。

- 後硬化:樹脂製品は十分な強度を得るために紫外線照射を受ける必要があります。

- 応力緩和/熱間静水圧プレス:金属部品内の内部応力を解放し、密度を高めます。

- 表面のスムージング:層の粒子を修正します (スチーム スムージング、研磨)。

後処理には時間がかかり、費用の最大 30% を占める可能性があります。

後処理が部品の品質に懸念がある場合、JS Precision のCNC 加工サービスでは、部品の要件に基づいてバリ取りや陽極酸化処理などの後処理手順を組み込んでおり、追加の後処理を必要とせずに出荷された部品が要件を満たすことを保証します。

強力な組み合わせ:CNCと3Dプリンティングがハイブリッド製造でどのように連携するか

これら 2 つのアプローチは補完的であり、組み合わせることで制限を克服し、 「デザインが製品である」という概念を実現できます。

最適な組み合わせ例

- 3Dプリントボディ+CNC仕上げ:たとえば、金型インサート内のコンフォーマル冷却チャネルの場合、3Dプリント後に精密CNC加工でOリング溝を完成させることができ、冷却効果が40%向上します。

- 複雑な特徴の 3D プリント + CNC ベース コンポーネント:たとえば、エンジン ブレードの場合、ベース形状は CNC で加工され、強度と冷却の両方を実現する 3D プリントを使用した付加製造された冷却フィンがあります。

価値: プロセスの制限を打ち破る

ハイブリッド製造により、設計者は従来の CNC では加工が難しい詳細な構造を実現しながら、重要な部品の精度と完全性を確保し、 「設計主導の製造」を実現できます。

ケーススタディ:JS Precision社がハイブリッドアプローチでドローンエンジンブラケットを開発する方法

顧客の悩み

あるドローン会社が、軽量で高強度のチタン合金製エンジンブラケットを必要としていました。当初の設計では従来のCNCフライス加工を採用していましたが、2つの重大な問題がありました。

まず、部品の重量が450gと、ドローンの重量制限を超えていました。次に、CNC加工を可能にするために、設計に多くの冗長構造が組み込まれていたため、ブラケットの剛性が不必要に高くなり、材料の無駄が生じ、加工時間が長くなっていました。ユニット1個あたりのコストは200ドルを超えており、顧客は最適な製造ソリューションを求めていました。

JSプレシジョンソリューション

ブラケットはトポロジー的に最適化され、従来のCNC加工では困難であった最小壁厚1.2mmの中空格子構造を採用しています。ハイブリッド製造技術を採用:

ステップ1(3Dプリント):

最適化されたブラケット本体は、SLM金属レーザー焼結法を用いて一体成形されました。チタン合金粉末を使用し、層厚は50μmです。その結果、部品密度は99.5%に達し、初期重量は約220gに抑えられました。内部応力を除去するため、印刷後に応力緩和熱処理を行いました。

ステップ2(CNC精密加工):

CNC仕上げは、3Dプリントされたブランクを5軸CNC工作機械で加工することで実現しました。エンジンおよび胴体との接合部には特に注意を払いました。加工は超硬エンドミルを使用し、 8000rpmの速度で制御して行いました。接合部の平面度は0.003mmに維持され、位置誤差は±0.01mm未満で、エンジンおよび胴体との組み立てを容易にしました。

結果の比較

- 重量:最初の CNC ソリューションの重量は 450 g でしたが、JS Precision のハイブリッド ソリューションでは最終部品の重量がわずか 200 g となり、ドローンの重量制限内で55% の削減を達成しました。

- コスト:最初のソリューションでは部品1個あたり200ドル以上かかっていましたが、ハイブリッドソリューションでは材料の無駄を減らし、機械加工を減らすことで、このコストを部品1個あたり140ドルにまで削減し、製造コストを30%削減しました。

- リードタイム:従来のソリューションでは部品の加工に8時間を要していました。ハイブリッドアプローチでは、3Dプリントに4時間、CNC加工に2時間で済むため、全体で4時間短縮され、リードタイムも比例して短縮されました。

- パフォーマンス:機械テストにより、ハイブリッド ソリューションによって製造されたブラケットは、元のソリューションと比較して疲労強度が18%向上し、剛性も設計要件を満たしていることが検証されました。

お客様の声: 「JS Precision社は、単に『CNCか3Dプリントか』という単純な提案ではなく、革新的なハイブリッドソリューションを提案してくれました。これにより、製造パートナーを選ぶということは、困難な課題を解決するためのシステムの強みを選ぶことだと痛感しました。」テクノロジーを通じてサプライチェーンの効率を最適化するという取り組みは、 TechBullionでも以前取り上げられ、報道されています。

よくある質問

Q1: 長期的には 3D プリンティングが CNC 加工に取って代わるでしょうか?

いいえ。両者の力学は相補的であり、置換的ではありません。3Dプリントは、従来のCNC加工では不可能だった複雑な形状を実現し、製造可能なものの限界を広げています。CNC加工は、精密CNC加工、標準材料の加工速度、そして機械的特性において、依然として確固たる地位を築いています。

Q2: 少量の最終用途部品にはどちらが適していますか?

これは部品の形状に厳密に依存します。部品の形状が単純な場合(例:プリズムやディスク)、CNC加工は精度、表面仕上げ、均質な材料特性が得られるため、好まれます。部品の形状が複雑な場合(例:内部流路や格子構造)、3Dプリントの方が適しています。部品数が50~100個(損益分岐点)を超える場合、ほとんどの場合、CNC加工は費用対効果に優れています。

Q3: より優れた表面仕上げを実現するプロセスは何ですか?

CNC加工では、加工後の表面粗さ(Ra)が0.8μmと非常に滑らかで、研磨後は0.02μmの鏡面仕上げを実現します。3Dプリント部品は、層ごとに積層するため、表面に層状の痕跡が残り、表面粗さは3.2~12.5μmです。CNC加工と同等の表面仕上げを得るには、スチームスムージングや研磨などの後処理が必要です。

Q4: STLファイルしかありませんが、CNC加工できますか?

はい、可能ですが、問題があります。STLファイルは三角形メッシュモデルであり、CNC加工用のツールパスを生成する前に、編集可能なCADモデル(例:STEP形式)に変換する必要があります。変換手順には、CNC加工部品の整合性に影響を与える可能性のあるエラーが含まれている可能性があります。JS Precisionでは、まず元のCADファイルをご提供いただくことを推奨しています。

まとめ

精密CNC加工と3Dプリントが融合する分野において、万能の答えは存在しません。唯一の真実は、理想的なプロセスとは、プロジェクトの特定の要求に最も適したプロセスであるということです。それぞれの技術固有の長所と限界を理解することが、今日の製造業におけるリテラシーと言えるでしょう。

決断を下す際に、一人で悩む必要はありません。JS Precisionは、プロセス全体のデジタル製造パートナーとして、高度なCNC加工のスペシャリストであるだけでなく、経験豊富な3Dプリントアプリケーションコンサルタントでもあります。

CNC 加工部品の製造であれ、CNC マシンのオンライン見積であれ、当社は専門的なサービスと誠実なアプローチを通じて最適な製造ソリューションの獲得をお手伝いし、設計から高品質の部品に至るまでの速いペースで製品の開発を推進します。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com