頑丈な歯車列を頼りに、大型掘削機は巨大なアームで何トンもの貨物を持ち上げます。スイスの時計では、小さな歯車が動き一つ一つにミリ単位の精度で時を刻んでいます。重い荷物から微細な部品に至るまで、歯車は現代産業の「静かな心臓部」です。

しかし、このような精密ギアの製造は、単に金属を切削するよりもかなり複雑です。

このガイドは、ギア加工における様々な問題を解決し、プロジェクトをスムーズに進めるためのお手伝いをするために作成しました。ギア加工の世界を深く掘り下げ、優れたギア製造プロセスを持つJS Precisionが、信頼できるギア切削サービスのパートナーとなる方法をご紹介します。

主要な回答の要約

| 比較ディメンション | 標準ギアの大量生産 | 高難易度カスタムギア加工 |

| コアプロセス | ホブ切りやギアシェーピングなどの高効率プロセス。 | 多工程複合(ホブ加工+キサゲ加工など)、5軸連動加工。 |

| ツールタイプ | 標準仕様の歯切り工具。 | 特殊な歯形/材質用の非標準カスタムツール。 |

| 材料の適用性 | 一般的に使用される中炭素鋼、鋳鉄。 | 高性能合金鋼、特殊真鍮、エンジニアリングプラスチック等 |

| 精密制御 | 国家標準7〜8年生。 | 国家標準3~4級(AGMA10~12級)まで。 |

| 主な課題 | コストと効率のバランスをとる。 | 複雑な形状、熱処理変形制御、極めて小さなバッチサイズでの経済性。 |

| JSプレシジョンソリューション | 自動化された生産ライン。 | エンジニアの全面的な関与、プロセスのシミュレーションと予測、カスタマイズされたツールと熱処理ソリューション。 |

ギア加工プロジェクトは成功していますか?JS Precisionの主要プロセス

ギア加工プロジェクトにおいては、適切なパートナー選びが不可欠です。JS Precisionのような企業は、ギア加工の分野で豊富な実務経験を積んでいます。

当社は18年間この分野に深く関わっており、自動車トランスミッション、産業オートメーション、新エネルギー機器など25業界の600社以上の顧客にサービスを提供しており、12万件を超えるギア加工の注文を完了しています。

例えば、新エネルギー車メーカーの駆動システム向けダブルヘリカルギアの加工では、モジュール3から8までを精密に加工し、歩留まりは99.9%と安定的に維持しました。

さらに、当社の製品には、鉱山機械のお客様向けに外径800mm、モジュール20の大型伝動ギアも含まれており、その精度は国家規格4の高水準に達し、お客様の要求をはるかに上回っています。

緊急のご依頼にも数多く対応してきました。例えば、お客様の生産ラインの稼働率向上のため、標準外のギアを48時間以内に納品できたのは、ギア加工工程のあらゆる段階を綿密に管理することで実現しました。

ガイドの各ポイントは実際のプロジェクトで検証されているため、その専門性を完全に信頼していただけます。

貴社がギア加工プロジェクトに携わっている場合、JS Precisionは、成熟したギア加工プロセスと豊富な業界経験を活かし、お客様をサポート・指導いたします。ギア図面と技術パラメータをご提供いただければ、専門家による迅速なレビューとソリューションのご提供をさせていただきます。ぜひ当社のプロフェッショナルサービスをご利用ください。

歯車加工とは?「ただ切る」を超えた精密技術

ギア加工は単に金属を歯の形に削るだけだと考える人が多いですが、実際にはそれだけではありません。複数のプロセスの連携を必要とする精密技術であり、私たちはそれを日々の業務で実践しています。

基本的な定義

歯車加工は、歯形の切削加工だけでなく、旋削、穴あけ、熱処理、仕上げ加工を含む包括的な歯車加工工程システムです。JS Precisionは、ブランクから精度を管理します。

例えば、旋削加工では、高精度CNC旋盤を用いて基準面公差を0.005mm以内に抑え、その後の歯形加工の基礎を築きます。これは、良好な歯車加工に不可欠な前提条件です。

コア目標

ギア加工の主な目的は、スムーズで効率的、低騒音、長寿命の伝達を保証する歯形を製造することです。

私たちは、設計段階から、すべてのギアをシステムエンジニアリングプロジェクトとして扱います。例えば、ギアの製造性と最終的な性能を保証するため、お客様のトランスミッション負荷要件に合わせて歯形パラメータを事前に最適化します。これが、優れたギア加工の核となる原則です。

標準ギア加工から精密ギア加工まで、JS Precisionはお客様のニーズに合わせたギア加工を、包括的なギア加工プロセスを通じて実現いたします。設計から納品まで、全工程をフォローアップいたします。ぜひお気軽にお問い合わせください。

ギア製造プロセスの解明:ギアの誕生

ギア製造プロセスの各ステップを理解することで、プロジェクトの進捗と品質をより適切に管理できます。適切なギアは、それぞれ細心の注意を払う必要がある5つの主要プロセスを経て製造されます。

プロセス1:原材料の準備

まず適合する原材料を選択し、次にギアの基本形状を精密に機械加工し、基準面の平坦性と垂直性を確保するために研磨して、後続のプロセスの基礎を築きます。

このステップはギア製造プロセスの開始点であり、基準面の精度はその後の歯形加工の精度に直接影響します。

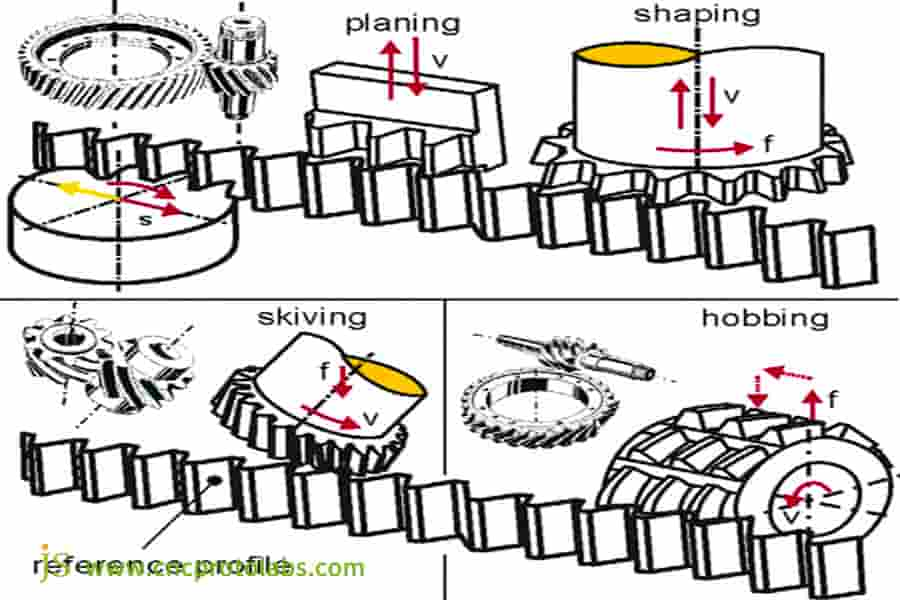

工程2:歯形の荒加工

一般的に使用される加工方法には、ホブ加工、シェーピング加工、フライス加工などがあります。歯車の種類に応じて適切な加工方法が選択されます。例えば、円筒形の歯車は効率の高いホブ加工が適しており、複雑な歯形の場合は歯の完全性を確保するためにシェーピング加工が用いられます。

ギア加工プロセスにおいて、これは歯のプロファイルを作成する上で重要なステップです。

プロセス3:熱処理

材料によって採用される方法は異なります。例えば、20CrMnTiは浸炭焼入れ、42CrMoは焼戻し処理が施されます。これは、歯車の表面硬度と芯部の靭性を高め、寿命を向上させることを目的としています。この処理は、歯車製造工程における歯車の機械的特性を直接決定づけるものです。

工程4:仕上げ加工

一般的に使用される方法は、熱処理後の変形を修正するために使用される削り、研削、ホーニングです。

例えば、歯面が硬化された歯車には研削加工が施され、国家規格の5級以上の精度を達成できます。一方、歯面が柔らかい歯車にはシェービング加工が施され、高効率で低コストです。この工程は、歯車製造工程において高精度を実現するために不可欠です。

プロセス5:検査と検証

歯ピッチ、歯形、歯向といったすべてのパラメータは、歯車測定センターで検査され、すべての歯車が100%合格であることを確認します。この工程は歯車製造工程における最後のチェックポイントであり、お客様への品質へのコミットメントを保証するものです。

| プロセス段階 | 主要操作 | 中核目標 | 共通装備 |

| スラブの準備 | 精密旋削、研削 | 後続のプロセスのためのデータム面の精度を保証します。 | 高精度旋盤、研削盤。 |

| 歯形の荒加工 | ホブ加工、シェービング加工、フライス加工 | 最初に歯のプロファイルを形成し、基本寸法を確保します。 | CNC ホブ盤、成形機。 |

| 熱処理 | 浸炭、焼入れ、窒化 | ギアの硬度と靭性を向上させ、耐用年数を延ばします。 | 連続浸炭炉、焼入炉。 |

| 仕上げ加工 | 削り、研削、研磨 | 変形を矯正し、究極の精度と表面仕上げを実現します。 | CNC研削盤、シェービングマシン。 |

| 検査と検証 | 完全なパラメータ検査 | ギアが100% 適格であり、技術要件を満たしていることを確認します。 | ギア測定センター。 |

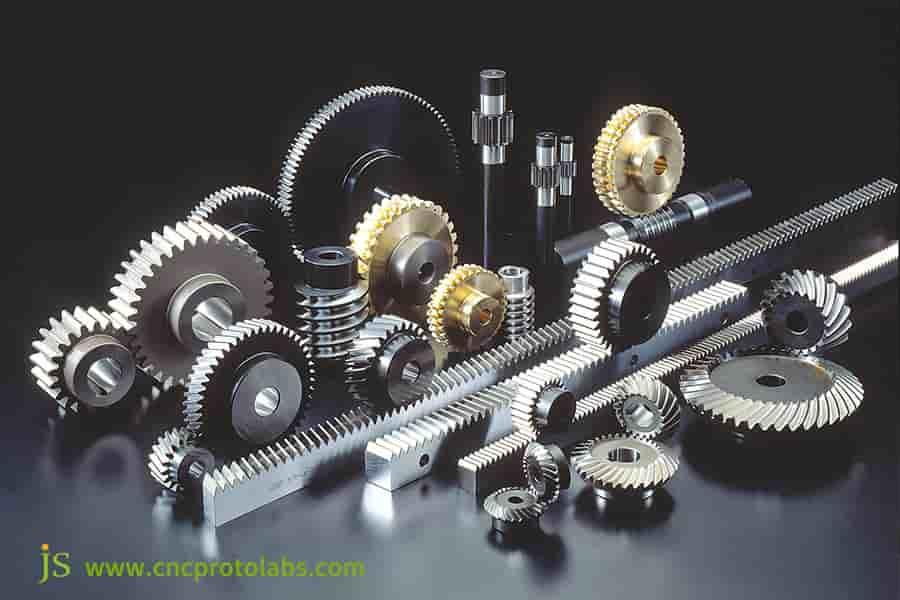

図 1: ギアホブ加工では、切削工具が加工対象のギアと連続的に噛み合い、ギアシェービングはギア加工の後続のプロセスです。ギア加工プロセス。

さまざまなギアタイプに適したギア切削工具を選択するにはどうすればよいでしょうか?

適切な歯車切削工具を選択することで、加工品質を確保しながら歯車加工の効率を30%以上向上させることができます。歯車の種類によって適切な歯車切削工具は大きく異なります。当社は、お客様の歯車の種類、材質、数量に応じて最適な工具をご提案いたします。

円筒歯車:

ホブが第一選択です。ホブによる連続切削は、大量生産において非常に効率的で汎用性があります。例えば、円筒歯車の加工ではモジュール範囲が1~10となるため、高速度鋼ホブが必要になりますが、焼入れ加工では耐摩耗性を高めるために超硬ホブが必要になります。

ベベルギア:

ベベルギアは歯形が複雑で、スムーズな伝達のためにはフライスカッターとギアパラメータの精密なマッチングが求められます。そのため、専用のスパイラルベベルギアフライスカッターをご用意しています。ベベルギアの歯数とモジュールに合わせてフライスカッターをカスタマイズすることで、加工精度を確保します。

ウォームギア:

ウォームギアのパラメータに正確に適合するフライカッターまたはホブが必要です。モジュール2を例に挙げると、ウォームギアを加工する際には、ウォームギアとウォームの噛み合い精度を確保し、伝達ノイズを低減するために、対応するウォームギアホブを使用する必要があります。

小型モジュール/非標準ギア:

これらの加工には通常、カスタマイズされた歯車切削工具が必要です。これは、その独特な寸法が標準工具の能力を超えているか、特殊な歯形が標準工具では対応できないためです。JS Precisionは、強力な工具カスタマイズおよび最適化能力により、お客様の歯車図面に基づいて、非常に短期間で専用の歯車切削工具を設計・製造することができます。

| ギアタイプ | 推奨ギア切削工具 | ツールの利点 | 適用可能なシナリオ |

| スパイラルギア | ハイス/カーバイドホブ | 高効率、多用途、バッチ処理に適しています。 | 自動車のトランスミッション、モータードライブ。 |

| ベベルギア | 専用スパイラルベベルギアフライスカッター | 複雑なベベルギアの歯形に適合し、スムーズな伝達を実現します。 | エンジニアリング機械、船舶トランスミッション。 |

| ウォームギア専用ウォームギアホブ | フライカッターの特徴 | 噛み合い精度を確保し、伝達ノイズを低減します。 | エレベーター牽引機械、精密機器。 |

| 小型モジュール/非標準ギア | 専用ツール | 特殊なサイズや歯形の要求にも応えます。 | 医療機器、マイクロモーター。 |

どのような種類の歯車にも、歯切り工具をお選びいただく必要がございます。JS Precisionは専門的なアドバイスを提供し、特殊な工具のカスタマイズにも対応いたします。お客様の生産ニーズに合わせて、効率とコストのバランスを考慮した最適な工具をご提案いたします。工具ソリューションについては、お気軽にお問い合わせください。

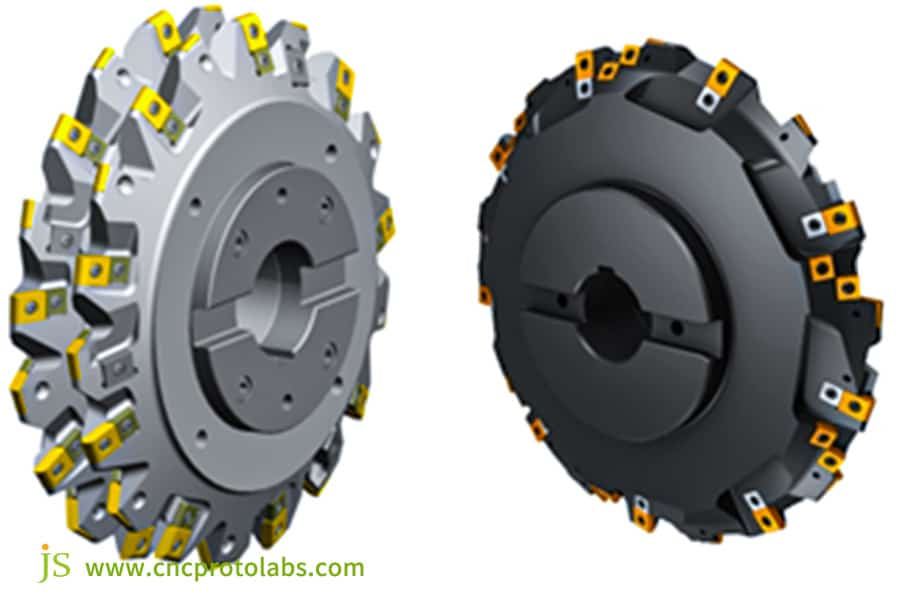

図 2: 半仕上げ接線インサートギアフライスカッター。接線方向にインサートが取り付けられたギアフライスカッターは非常に一般的です。

ギア製造プロセスにおいて、適切な材料を選択することが戦いの半分を占めるのはなぜでしょうか?

材料は歯車の「骨格」です。適切な材料を選定することで、歯車の耐用年数を50%以上延ばし、その後の歯車加工工程の難易度を軽減することができます。材料によって性能特性は大きく異なります。お客様の用途に合わせて最適な材料をご提案いたします。

鋼鉄:

20CrMnTiは「浸炭鋼の王様」です。浸炭焼入れ後の表面硬度はHRC58~62に達します。芯部の靭性も良好で、自動車の駆動ギアなどの高負荷用途に適しています。

42CrMoは焼入れ焼戻し鋼です。焼入れ焼戻し処理により、高い強度と良好な塑性を有し、中負荷の産業用ギアに適用でき、工作機械の伝動システムに広く使用されています。

鋳鉄:

HT250は、鋼鉄ほど強度は高くないものの、振動減衰性に優れ、コストも低いという利点があります。鉱山機械の低速トランスミッションギアなど、伝動時の振動や騒音を低減する大型低速ギアに適しています。

非鉄金属:

耐摩耗性と自己潤滑性に優れた真鍮と錫青銅を使用しているため、運転中に追加の潤滑油を塗布する必要はありません。エレベーターの牽引機などのウォームギアに適用することで、メンテナンスコストを削減できます。

エンジニアリングプラスチック:

POMとナイロンは軽量、低騒音、耐腐食性に優れているため、食品加工用ギアなどの機械における軽負荷、耐腐食環境に適しています。これらは汚染物質を排出せず、低騒音で動作します。

図 3: 腐食環境にさらされるギアや非磁性が求められるギアを設計する場合、通常は銅合金が最適です。

標準を超える:カスタムギア加工の特殊性に立ち向かう

標準ギアと比較して、非標準ギアのカスタムギア加工ははるかに困難です。通常、複雑な形状、熱処理による変形、そして小ロット生産におけるコスト効率という3つの大きな課題があります。しかし、JS Precisionはこれらの課題に効果的に対処します。

チャレンジ1:複雑な幾何学

多くの非標準ギアには、非インボリュート歯形や、通常の装置では満たせない特殊な歯形変更要件があります。

当社の戦略には、5軸CNC加工センターまたはワイヤーEDMの使用が含まれます。5軸CNC加工では多次元の切削が可能で、複雑な歯のプロファイルを簡単に加工できます。一方、ワイヤーEDMでは、許容差を0.002mm以内に制御して高精度を実現し、特殊なプロファイル修正のニーズを満たすことができます。

課題2:熱処理変形制御

不規則な形状のギアは熱処理によって予期せぬ変形が生じやすく、精度が低下します。

当社の解決策は、プロセスシミュレーションソフトウェアを用いて変形傾向を予測し、加工初期段階で逆補正を行うことです。例えば、熱処理後の膨張を相殺するために、歯形を事前に0.01mm縮小する必要があります。また、熱処理後に歯車研削加工を施して精密な補正を行うことで、歯車精度を確保しています。

課題3:小ロット生産の経済効率

カスタムギアは小ロット生産されることが多く、カスタム切削工具は高価で、工程のデバッグも複雑であるため、多くのメーカーはこのようなプロジェクトを引き受けたがりません。

当社のサービスは、小ロット・低コストのカスタムギア加工で、柔軟な工程の組み合わせとスマートなスケジューリングを特徴としています。例えば、異なる顧客からの同種の少量注文をまとめてデバッグし、一部の工程を共有することで、金型とデバッグのコストを削減することができます。

非標準ギアのカスタムギア加工をお考えなら、JS Precisionが専門的な技術と柔軟なソリューションで様々な課題の解決をお手伝いいたします。設計の最適化から生産納品まで、あらゆる側面をフォローアップし、非標準ギアの品質と納期を保証します。ぜひ当社のサービスをご利用ください。

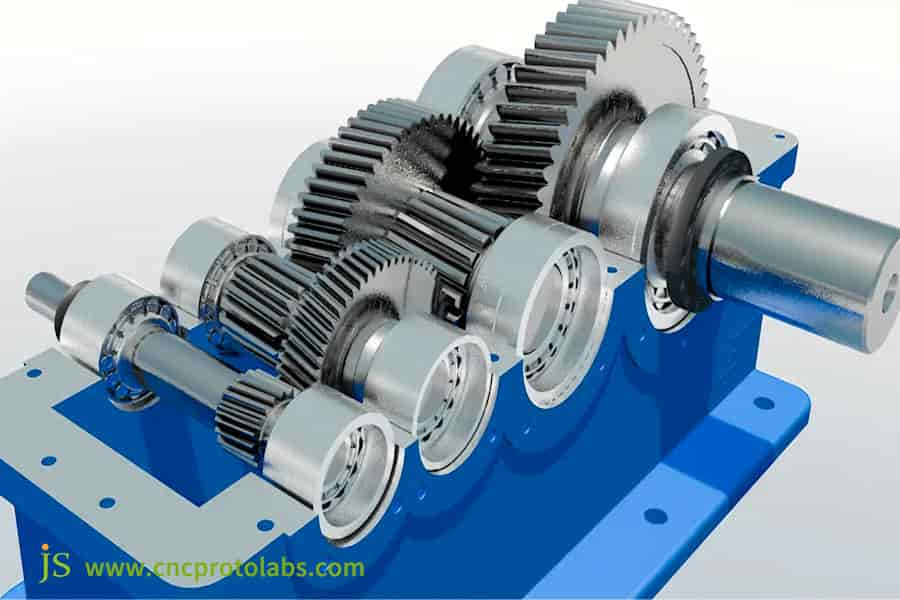

ケーススタディ:JS Precision社、48時間以内の緊急配送で停止中の生産ラインを救出

顧客にとって、ラインの1分の停止は莫大な損失を意味する可能性があります。かつて、当社のギア切削サービスは、 48時間以内に100万ドル規模の生産ラインを救った実績があります。これは迅速な対応の確かな例です。

クライアントのペインポイント

ある自動車部品メーカーの自動生産ラインは、重要な非標準ギアボックスギアの破損により機能停止に陥っていました。このギアは、特殊な歯を持つ二重らせん形状で、高硬度合金鋼42CrMoで作られていました。

クライアントは数社のメーカーに連絡を取りましたが、どのメーカーも納期は少なくとも7日かかると示していました。しかし、生産ラインが毎日停止していたため、損失は1日あたり5万ドルにまで膨らんでおり、クライアントはできるだけ早く新しいギアを必要としていました。

JS Precision はどのように対応しましたか?

私たちは支援要請を受け次第、直ちに緊急対応プロセスを開始しました。

- また、リバース エンジニア、プロセス エンジニア、オペレーターの専任チームが2 時間以内に編成されました。

- リバースエンジニアリングは、座標測定機を使用して損傷したギアの座標を正確に測定することによって実行され、また、 3D モデルの再構築は3 時間以内に完了しました。

- そこで、従来の粗研削を省略し、「旋削→熱処理→ハード旋削→歯車研削」というコンパクトな工程チェーンを採用して加工時間を短縮しました。

- 最終的に、在庫からカスタムメイドの歯車切削工具と高精度CNC歯車研削盤を導入しました。専任の担当者による品質監視により、 24時間連続生産を実現しました。

結果とデータ

損傷した部品の受領から新しいギアの納品まで、顧客の要求より 5 日早い48 時間しかかからず、ギアの精度は顧客の要求であるレベル 6 をはるかに上回る国家標準レベル 5 に達し、これにより顧客はダウンタイムによる25 万ドル以上の損失を回避することができました。

お客様からのフィードバック: 「JS Precision社はサプライヤーであるだけでなく、当社の生産ラインにとって保険のような存在です。今後のギアのニーズにも必ずJS Precision社にお任せします。」それ以来、このお客様は当社と長期的な関係を築き、毎月安定したギア切削サービスのご注文をいただいています。

生産ラインが突然停止し、極めて短期間でギアが必要な場合は、JS Precisionのギア切削サービスが緊急対応し、48時間以内に良質のギアを納品することで、ダウンタイムによる損失を最小限に抑えます。いつでもお気軽にお問い合わせください。

図4:カスタム産業用ギアボックス

ギア加工プロジェクトを始めるには?JS Precisionと提携しましょう

ギア加工プロジェクトの開始は複雑ではありません。JS Precision と連携することで、完全な透明性と効率性を実現し、わずか 4 つのステップでニーズに合った高品質な製品を実現できます。

ステップ1: 提供される情報

ギアの図面と技術的パラメータ、モジュール、歯数、精度等級、使用材質、用途などをご提供ください。図面が完全でない場合は、ご要望に応じて図面の作成をお手伝いいたします。

ステップ2:専門家によるレビュー

弊社のエンジニアリング チームは、製造可能性分析、コストを削減するために最適化できる構造に関するプロセス提案、パフォーマンスを向上させるために調整する必要があるパラメータなど、お客様の設計を24 時間以内に確認します。

ステップ3:見積もり依頼

決定されたプロセスプランに基づき、48時間以内に明確で透明性のあるお見積もりをお送りいたします。このお見積もりには、材料費、加工費、試験費など、すべての費用が含まれており、 隠れた費用は一切ございません。

ステップ4:生産と品質保証

お見積もりにご納得いただけましたら、速やかに生産手配をさせていただきます。生産工程中は、生産進捗状況を継続的に更新いたします。主要工程については検査報告書を発行し、完成品については全パラメータ試験を実施することで、納品されるギアの100%の合格を保証します。

よくある質問

Q1: ギア加工におけるギア研削とギアシェービングの主な違いは何ですか?

歯車研削は、硬化歯面の最も精密な仕上げ方法であり、国家標準4級に相当します。要求の厳しい用途にも適用できますが、効率が低く、コストも高くなります。歯車シェービングは、軟質歯面仕上げの一種であり、効率が高く、コストも低く、精度は国家標準6~7級に相当し、一般的な用途に適しています。

Q2: 加工可能なギアモジュールとサイズの最大範囲はどのくらいですか?

モジュールは0.5~20mmまで加工可能で、微小サイズから大型サイズまで幅広いギアのニーズに対応します。最大外径は800mmに達し、小型モーター用ギアから大型鉱山機械用ギアまで加工可能です。

Q3: ギア伝達時のノイズを低減するにはどうすればよいでしょうか?

製造時の騒音を低減するには、歯車の研削加工など、より精密な機械加工を施す必要があります。例えば、歯車の噛み合いを改善するために歯形を改良するなどです。これにより摩擦を低減できますが、そのためには適切な潤滑が必要です。

Q4: 金属ギアと比較したプラスチックギアのメリットとデメリットは何ですか?

プラスチックギアの利点は、軽量、低騒音、耐腐食性、低コストです。欠点は、耐荷重性、耐熱性、耐摩耗性が低いことです。そのため、高荷重・高温の作業条件下では金属ギアが使用されます。

Q5: ギアの適切な熱処理プロセスを選択するにはどうすればよいですか?

材質と用途の要件によって異なります。高周波焼入れは、表面硬化処理と良好な芯部靭性を必要とするギアに適しています。浸炭焼入れは、高荷重ベアリングギアに使用されます。厳しい変形要件が求められる精密ギアには、窒化処理が適しています。

Q6: ギアの設計と最適化のサービスを提供していますか?

はい、概念設計から強度検証、そして最終的にはプロセスの最適化まで、包括的な技術サポートをご提供いたします。お客様のアプリケーションシナリオに基づき、構造やパラメータを最適化し、ギアの性能とコストの最適化を実現します。

Q7: 国家標準7級などの歯車精度等級とはどういう意味ですか?

精度等級は、歯ピッチ、歯形、歯方向の3つの側面から歯車の許容誤差値を総合的に定義します。等級番号が小さいほど、精度が高くなります。国家標準7等級の誤差は約0.01~0.02mmで、一般的な産業用変速機に適しています。

Q8: 過酷な動作条件下でギアの寿命を延ばすにはどうすればよいでしょうか?

20CrMnTiなどの高強度材料を使用します。硬度を高めるために、深浸炭熱処理を実施します。また、ショットピーニングなどの強化方法を用いることで、歯面強度を高めることができます。さらに、潤滑をさらに最適化することで、ギアの寿命をさらに延ばすことができます。

まとめ

ギアは動力伝達のまさに魂であり、その品質は機器全体の性能と信頼性に直接影響を及ぼします。ギア切削サービスの選定には、工作機械だけでなく、材料、プロセス、切削工具、そして用途に関する専門知識を備えた専門チームが必要です。

JS Precisionは、この点において専門的で信頼できるパートナーです。標準ギアからカスタムギア加工まで、お客様の緊急納期や精度管理のニーズに応えるフルプロセスサービスを提供いたします。

ギア加工プロジェクトに関するお見積もりやお問い合わせは、お気軽に当社のウェブサイトをご覧ください。4時間以内に、専門チームが予備工程計画と競争力のあるお見積もりをお送りいたします。JS Precisionの卓越した職人技が、お客様の優れた製品性能の礎となることをお約束します。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com