CNC 加工フライス加工は、精密部品加工の難しい問題を解決する鍵です。

通常の金属ブランクが、CNC コマンドの駆動下で回転する CNC フライスビットによって精密に切断され、徐々に航空宇宙エンジンの精密部品や医療機器の中核部品に変化していく様子は、CNC 加工フライス加工技術の完璧な実証です。

部品の品質、コスト、そして納期効率は、 CNCフライス加工技術に直結しています。JS Precisionは、設計から生産に至るまでの課題解決と適切な加工ソリューションの発見に役立つ、プロセス、ツール、設計の観点からプロセスを詳細にまとめました。

コア回答の要約

| 技術的側面 | コアとなる考慮事項 | JS Precisionのプロフェッショナルソリューション |

| 機械加工の原理と工具 | 材料除去メカニズム、切削力学、工具形状、材料科学。 | 切削パラメータを最適化するために、材料特性に基づいて CNC ミリング ビットを専門的に選択するデータベースです。 |

| 部品設計と最適化 | フィーチャのアクセシビリティ、剛性、許容差、および表面品質の要件。 | CNC フライス加工部品の構造を最適化し、品質を向上させ、コストを削減するための製造設計分析を提供します。 |

| 設備と精度 | 工作機械の剛性、動的性能、制御システム、精度補正。 | 高精度の工作機械を使用することで 厳格なプロセス管理により、CNC フライス加工部品の一貫性が高くなります。 |

| コスト価値 | 設備、工具の摩耗、時間、材料の使用への投資。 | プロセスを最適化することで、最適なコストパフォーマンス関係を実現する CNC フライス盤の価格を透明化します。 |

CNC加工とフライス加工の権威あるガイド:JS Precisionによる精密製造の秘密

JS Precision は、CNC 機械加工フライス加工の分野に 15 年深く関わっており、航空宇宙、医療機器、自動車精密部品など 12 の主要産業にわたって、世界中で500 社を超える顧客にサービスを提供しています。

当社は、アルミニウム合金、チタン合金、複合材料など40種類以上の材料を加工し、1万件以上の精密部品プロジェクトを完成してきました。航空宇宙グレード部品の合格率は常に99.5%以上を誇ります。また、あるお客様の複雑なインペラの加工サイクルを42%短縮することに成功した事例もあります。

当社の品質システムは、国際標準化機構(ISO)の品質管理ベストプラクティスフレームワークに準拠しており、プロセスの標準化とトレーサビリティを確保しています。JS Precisionが航空宇宙分野において達成している99.5%の部品合格率は、この厳格な基準の実践を反映しています。

さらに、当社のエンジニアリング チームは平均8 年以上の CNC ミリング経験を有しており、マイクロ ミリングから高速ハード ミリングまで、さまざまな技術的課題を解決することができます。

これは単なる理論集積ではなく、工具の選定から5軸加工機の構成まで、 15年間の実践を凝縮した成果です。とはいえ、このガイドブックの専門性と実用性には、ぜひご信頼ください。

JS Precisionは、航空宇宙分野から医療分野まで、幅広いCNC加工サービスを提供してきた実績があります。具体的なご要望がございましたら、お気軽にお問い合わせください。部品の品質と効率的な納品を確保できるよう、迅速な対応をさせていただきます。

CNC 加工フライス加工によって原材料が精密部品に加工される仕組みとは?

JS Precisionについて学んだ後、CNC加工技術を用いて原材料から高精度CNCフライス加工部品がどのように作られるのか疑問に思われるかもしれません。以下では、3つの段階に分けて分析します。

デジタルサブトラクティブマニュファクチャリング:

当社の設計は、部品の要件に応じて 3D CAD モデルを作成し、それをプログラミング用の CAM ソフトウェアにインポートし、切削パスやスピンドル速度などのパラメータを設定し、干渉防止をシミュレーションすることから構成されます。

次に、プログラムを CNC システムにインポートし、工作機械を制御して原材料を切削し、要件に適合する CNC 加工フライス加工部品を取得します。

モーションコントロールの原理:

5軸工作機械は、X、Y、Zの直線軸と2つの回転軸を連結することで、インペラなどの複雑な部品の多角度加工を可能にします。直線補間は工具の直線移動を制御し、平面度を確保します。円弧補間は円弧の軌跡を制御し、曲面を加工します。どちらもCNC加工パスの精度を保証します。

材料除去メカニズム:

CNCフライス加工では、工具と材料の接触によって切削力が発生します。切削力が大きすぎると、工具が摩耗し、ワークが変形する可能性があります。また、切削片の除去が適切でない場合は表面仕上げが低下し、切削熱が効果的に放散されないと材料の金属組織が変化します。

JS Precision は、切削パラメータを改善し、適切な冷却方法を選択することで制御を最適化し、CNC フライス加工部品の品質を保証します。

さまざまな材料に最適な CNC ミリング ビットを選択するにはどうすればよいでしょうか?

CNCフライス加工における品質確保には、 CNCフライスビットの適切な選択が重要です。多くのお客様は、工具材質、パラメータ、コーティングを理解していないため、不適切な工具を選択してコスト増加に繋がっています。以下は、適切な工具を選択する際に役立つ3つの要素です。

ツール材料の選択

以下の表に示すように、ツールの材質ごとに適用可能なシナリオとコストが異なります。

| ツール材質 | 適用可能な材料 | 費用便益分析 |

| 炭化物 | スチール、アルミニウム合金、チタン合金 | 寿命が長く、価格が中程度で、費用対効果が高く、バッチ処理に適しています。 |

| 高速度鋼 | 低炭素鋼、非鉄金属 | コストが低く、寿命が短いため、単純な部品の小ロット処理に適しています。 |

| 陶芸 | 高温合金、硬化鋼 | 耐熱性と耐久性に優れています。コストは高くなります。高硬度材料の加工に適しています。 |

| CBN/PCD | 超硬材料、非金属材料 | 高精度、超長寿命、高価格、精密部品加工に使用されます。 |

幾何学的パラメータの決定的な役割

CNC ミリングビットの幾何学的パラメータは、加工結果に直接影響を及ぼします。

- すくい角:すくい角が大きいほど切削抵抗が低くなり、アルミニウムなどの軟質材料に適しています。一方、すくい角が小さいほど、鋼やチタンなどの硬質材料の切削では高い剛性が得られます。

- クリアランス角:クリアランス角が大きいと摩擦は小さく摩耗は遅くなりますが、剛性は低くなります。クリアランス角が小さいと剛性は高くなりますが、摩耗は早くなります。

- 螺旋角:螺旋角が大きいほどチップの除去性が向上し、アルミニウムや銅に適しています。一方、螺旋角が小さいほど安定性が向上し、硬質鋼に適しています。

- 刃数:刃数が多いほど効率は向上しますが、切削片の除去スペースは狭くなります。逆もまた同様です。例:アルミニウムの場合は4刃、深いキャビティの場合は2刃を使用します。

コーティング技術の向上

コーティングにより、CNC ミリング ビットの寿命とパフォーマンスが向上します。

- TiN コーティング:硬く、耐摩耗性があり、鋼に適しており、工具寿命が 2 ~ 3 倍に増加します。

- TiAlN コーティング:高温耐性があり、800℃ 以上でも安定しており、チタン合金や高温合金に適しています。

- DLC コーティング:摩擦が少ないため切削力が少なく、工具の固着を防ぐためアルミニウムや銅の切断に適しています。

JS Precisionは、お客様の加工対象材料に最適なCNCフライスビットをご提案いたします。超硬工具でも特殊コーティング工具でも、切削性能と寿命を保証し、工具交換コストを削減します。

図 1: ツールの材質によって適用可能なシナリオが異なります。

製造性を考慮した設計: CNC フライス加工部品を最適化するにはどうすればよいでしょうか?

多くのお客様のCNCフライス加工部品の設計では、変形、不良精度、さらには再設計といった問題がCNCフライス加工工程において考慮されていません。最適化のポイントは以下のとおりです。

内部コーナー半径:

CNCフライスビットには半径があるため、完全に鋭利な角を加工することは不可能です。JS Precisionでは、加工上の問題や工具の摩耗を防ぐため、常に標準的なフィレット半径(0.5mm、1mm、2mm)で設計することをお勧めします。

深い空洞と穴:

深穴加工において、深さと直径の比が5:1を超える場合、工具の過負荷や振動が発生しやすく、製品精度に影響を与えます。設計においては、深さと直径の比を可能な限り制御する必要があります。

調整ができない場合、 JS Precision はロングネックツールと最適化されたパラメータを使用して振動を減らし、 CNC フライス加工部品の品質を確保します。

薄壁特徴:

薄肉部品は剛性が低いため変形しやすいため、設計において最低限の肉厚を確保する必要があります。アルミニウムは0.8mm以上、鋼/チタン合金は1mm以上です。さらに薄い部品の場合、JS Precisionでは専用の治具を使用することで切削抵抗を低減し、変形を防止します。

統一基準の原則:

複数のクランプや複数の工程を必要とする部品には、位置決め誤差を回避するための平面や穴などの統一されたデータムが必要です。JS PrecisionのDFMサービスは、これらのデータムを最適化し、精度を維持します。

JS PrecisionのDFMサービス:

当社の DFM サービスでは、CNC 加工のフライス加工プロセスに合わせて部品構造を最適化することで設計段階の早い段階から介入し、コストの低減、サイクル時間の短縮、品質と効率のバランスを考慮した見積もりを提供します。

図 2: 部品を可能な限り効率的に加工できるようにするには、設計段階で DFM の原則を考慮してください。

CNC フライス盤のコストに実際に影響を与える構成は何ですか?

CNCフライス加工サービスについてお問い合わせいただく際、多くのお客様はCNCフライス盤のコストと価格についてご心配されます。機器の構成によって、価格と加工品質に大きな違いが生じます。以下では、この点について3つの側面から分析します。

コアコスト分析

CNC フライス盤のコストは主に 3 つの要素によって決まり、以下の表に示します。

| コアアイテム | 影響要因 | CNCフライス盤のコストへの影響 |

| 機械本体 | 構造剛性、ストローク範囲、ガイドウェイ/ネジタイプ。 | 高剛性+大ストローク+ボールネジ、コストが30%~50%高くなります。 |

| CNCシステム | ブランド (Siemens/Fanuc)、パフォーマンス レベル。 | ハイエンドシステムのコストは、ベーシックシステムの 2 ~ 3 倍になります。 |

| 主なオプション装備 | ツールマガジン容量、スピンドル速度、プローブ。 | 24 個のツール位置 + 15000 rpm スピンドル + プローブ、コストが 20% 増加します。 |

投資収益率の観点

高機能CNCフライス盤は価格が高くなりますが(5軸フライス盤は3軸フライス盤の50%以上)、長期的な単価は低くなります。航空宇宙産業のあるお客様は、3軸CNCフライス盤でブラケットを製造した際に、5回のセットアップが必要となり、1個あたり10日間、1個あたり2,500ドルの費用がかかりました。

5軸マシンに変更することで、時間は1個あたり5.8日、1個あたり1,550ドルに短縮され、 6か月で価格差を回収できるようになりました。

当社の設備戦略

JS Precisionは、シーメンス840Dシステム、24本ツールマガジン、オンラインプローブを搭載した5軸マシン10台と3軸マシン20台を含む、複数の最高級CNC工作機械に投資しました。スピンドルは最大20,000rpmの速度を実現し、お客様に安定したCNCフライス加工サービスを提供しています。

JS Precisionの設備は、CNCフライス盤のコストと加工効率のバランスをとっており、費用対効果の高いCNCフライス加工サービスをご提供します。具体的なサービスプランについてご不明な点がございましたら、お気軽にお問い合わせください。加工プロジェクトを迅速に開始いたします。

5 軸 CNC フライス加工が複雑な部品の加工に革命をもたらす理由とは?

航空宇宙用インペラや医療用インプラントなど、複雑なCNCフライス加工部品は3軸CNCフライス加工では加工が困難ですが、5軸CNCフライス加工ならこの問題を容易に解決できます。以下では、その利点、適用シナリオ、そしてJS Precisionの能力について分析します。

技術的優位性の詳細な分析

- シングルセットアップ加工:複数のセットアップによる位置決めエラーを回避し、全体的な精度を大幅に向上させます。

- 複雑な表面加工:最適なツール角度の切削により干渉を回避し、表面の精度と仕上がりを保証します。

- 最適なツール方向:短いツールを使用することで、剛性が最大限に高まり、振動が少なくなり、ツール寿命が長くなります。

アプリケーションシナリオ

5軸CNCフライス加工は、航空宇宙(構造部品、インペラ)、医療機器(人工関節)、高精度金型(キャビティ、コア)などの分野に適しています。

当社の5軸機能

JS Precisionは、最大1500×800×600mmの部品を加工できる5軸工作機械を10台保有しています。最小工具径0.1mmのマイクロミリング加工と、HRC60+の高速ハードミリング加工に対応しています。お客様のタービンブレードの歩留まりを85%から99.5%に向上させ、サイクルタイムを42%短縮することに成功しました。

図 3: 5 軸フライス盤。5 軸フライス盤の構成はより多様化しており、タービンブレード、一体型ディスク、複雑な表面など、より複雑な幾何学的形状の加工に使用されます。

精度プレミアム: CNC フライス盤の価格と精度はどのように相関するのでしょうか?

多くのお客様は、CNCフライス盤の種類によって価格に大きな差があるのはなぜかと不思議に思われるかもしれません。実は、精度が価格に大きく影響する要因です。精度が高いほど、機器の価格も高くなります。以下では、この2つの関係とJS Precisionの精度保証について分析します。

精度グレードコスト構成:

一般的な高精度CNCフライス盤(±0.025mm)の価格は、約50,000~80,000米ドルです。より高精度な機械(例えば±0.005mm)になると、価格は150,000~200,000米ドルにまで上昇します。これは、高精度の機械には高精度のガイドウェイとスピンドルが装備されており、組み立てや調整がより困難になるためです。

熱安定性と動的精度:

高精度工作機械には、部品の変形を抑えるためにリアルタイムの温度制御機能を備えた熱補償システムが搭載されています。また、高品質のサーボシステムは動的精度を向上させますが、これらはすべて設備コストの増加につながります。

精度値の一貫性:

JS Precisionは、設備を毎月校正し、作業場の温度を20±2℃に維持し、加工中にオンライン測定補正を実施しています。これにより、CNCフライス加工部品の精度偏差は±0.003mm以下であることが保証されます。

JS PrecisionはCNCフライス盤の価格管理において高い精度を保証し、高精度なCNCフライス加工部品をご提供いたします。お客様の精度要件をご確認いただければ、最適な加工設備をご提案いたします。

複雑な部品の CNC フライス加工サービスに対する技術的な要求は何ですか?

複雑なCNCフライス加工部品の取り扱いには、より高い技術的要求が求められます。以下では、必要な技術力、品質管理、そしてJS Precisionのサービスポジショニングについて分析します。

従来の技術的能力を超えて

- マイクロミリング:医療用マイクロ部品や光学部品において、±0.002mmの精度と0.5mmという小さな形状の加工が可能です。

- 高速ハードミリング:この技術により、 HRC60+ の硬化鋼を直接加工できるため、金型サイクル時間が 30% 短縮され、金型精度が向上します。

- 旋削とフライス加工の組み合わせ:旋削とフライス加工を組み合わせることで、1 回のクランプ操作でプロセスが完了し、クランプ エラーが減少します。

エンドツーエンドの品質管理

プログラミング中のシミュレーションベースのツールパス干渉防止、加工中のプローブを用いたオンライン計測とリアルタイム補正。完了後、 3座標検出レポートが生成され、プロセス全体の品質を確保します。

JS Precisionのサービスポジショニング

プロフェッショナルなCNCフライス加工サービスプロバイダーとして、当社は10名以上のチームを擁し、複雑なプロジェクトを専門としています。メンバーの平均経験年数は10年以上です。医療分野のお客様のマイクロインプラント加工において、99.8%の合格率を誇ります。

ケーススタディ:5軸CNCフライス加工による航空宇宙用ブラケットのコスト38%削減

以下では、実際のケーススタディを通じて、5 軸 CNC 加工フライス加工技術の価値と、JS Precision が顧客の加工課題の解決とコスト削減にどのように貢献しているかを直感的に理解していただけます。

クライアントが直面している課題

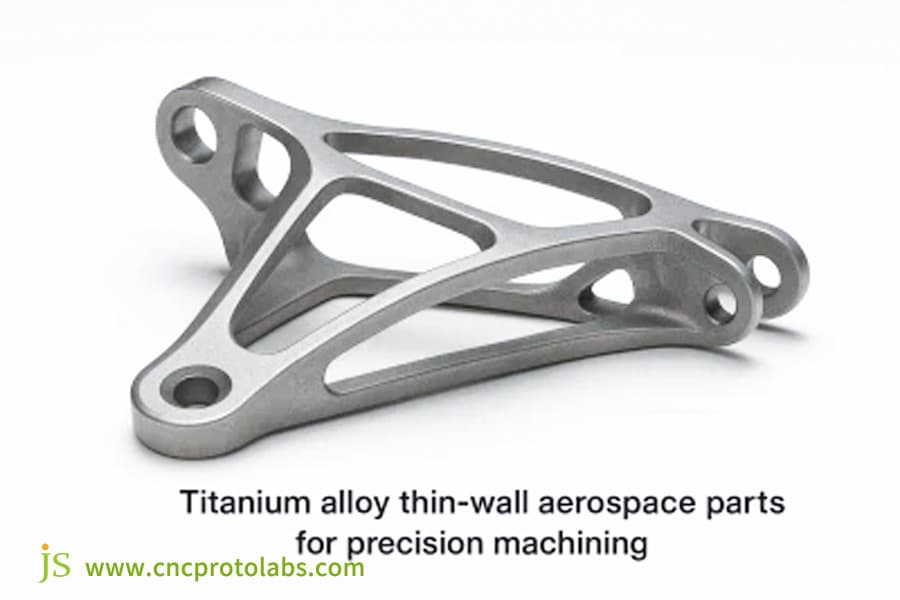

航空宇宙業界の顧客は、精度要件±0.01mm でチタン合金 (TC4) 製のブラケット CNC フライス加工部品を一括して加工する必要がありました。

当初、クライアントは 3 軸 CNC 加工フライス加工プロセスを使用していましたが、これには 5 回のクランプ操作、 3 セットの専用治具、および単一部品の加工時間として最大 10 日が必要でした。

さらに深刻なことに、複数のクランプ操作によって発生した累積的なエラーにより、部品の合格率はわずか 85% となり、毎月 20 個の部品が廃棄され、直接的な経済損失が約50,000 ドルに達し、納品サイクルの要件を満たすことができませんでした。

JSプレシジョンソリューション

プロジェクトを受託した後、当社は部品の構造と加工上の難しさを分析し、それに応じて 5 軸 CNC 加工フライス加工ソリューションを開発しました。

- 繰り返し発生する位置決めエラーを回避するために、すべての部品表面を 1 回のクランプで加工するための特殊治具を再設計しました。

- ツールパスを改善し、TiAlN コーティングされた超硬工具を選択し、切削パラメータを最適化します。スピンドル速度を 8000 rpm、送り速度を 150 mm/分に設定して、加工効率を向上させ、工具寿命を延ばします。

- オンライン測定プローブを使用して、加工された部品 5 個ごとに寸法校正を実行し、加工誤差をリアルタイムで補正して精度の安定性を保証します。

最終的な定量的結果

これらの方法を適用することで、プロジェクトは驚くべき成果を達成しました。

- 単一ピースの加工時間は 10 日から 5.8 日に短縮され、加工効率は最大 42% 向上しました。

- 全体のコスト (材料、労働、設備の減価償却、ツールの消費を含む) は 1 個あたり 2,500 ドルから 1,550 ドルに減少し、 38% 減少しました。

- 部品の合格率は 85% から99.5% に上昇し、 1 か月に廃棄された部品は 1 個のみになりました。

- 顧客は、注文の納期厳守を保証しながら、毎年 25 万ドル以上の節約を記録しました。

これまで、顧客はJS Precisionと3年間の長期協力契約を締結しています。

図4:チタン合金航空宇宙用ブラケット

ローカルな専門知識か、それともグローバルスタンダードか?「近くのCNCフライス加工業者」のジレンマを解読する

CNCフライス加工サービスをお探しのお客様の多くは、「 近くのCNCフライス加工」と検索し、便利だと考えます。しかし、複雑なCNCフライス加工部品の加工においては、地理的な場所はそれほど重要な要素ではありません。

ローカライズされたサービスの利点と限界

地元で提供されるサービスの利点としては、コミュニケーションの利便性や、近接性による配送サイクルの短縮などが挙げられます。

しかし、多くの現地サプライヤーは5軸加工やマイクロフライス加工といった技術を欠いており、設備の精度や品質システムも高精度の要件を満たすことができません。「近くのCNCフライス加工」という検索だけでは、適切なサービスプロバイダーを見つけるのは困難です。

技術力第一主義

複雑な部品の場合、サプライヤーの地理的な立地よりも、技術力と品質システムが重要です。5軸工作機械などの高度な設備と専門チームがあれば、遠距離からでも品質を保証できますが、現地の技術力が不十分だと、プロジェクトの失敗やコストの無駄につながる可能性があります。

JSプレシジョンソリューションズ

JS Precision は、効果的なコミュニケーションとサプライ チェーン管理によって、超ローカルな価値を推進し、世界中の顧客にサービスを提供しています。

- この Web プラットフォームにより、クライアントは進捗状況を追跡し、レポートし、ビデオ会議を通じて技術的な議論を行うことができるため、距離によるコミュニケーションの問題が軽減されます。

- 世界的な物流パートナーが、米国のクライアントへの配達時間を 7 ~ 10 日に設定し、最適な輸送オプションを確保します。

- 主要顧客では、現地の技術スタッフが部品の使用に関する問題を解決するためのオンサイトサポートが提供されます。

「近くのCNCフライス加工」など、JS Precisionのサービスはどこへでもお届けします。デジタルツールを活用した確実なコミュニケーションで、最高のCNCフライス加工サービスをご提供いたします。

よくある質問

Q1: CNC フライス加工で達成可能な一般的な許容誤差はどれくらいですか?

CNCフライス加工の総合精度は±0.025mmです。 ±0.005mmという高精度が求められるアプリケーションでは、部品の特性や加工対象材料に応じて特殊な加工方法を採用する場合があります。

Q2: 3 軸 CNC フライス加工と 5 軸 CNC フライス加工のどちらを選択すればよいですか?

3軸CNCフライス加工は、板状部品や単純な立体部品の加工に使用できます。部品に複数の加工面や複雑な曲面がある場合は、5軸CNCフライス加工により精度と効率が向上し、要件をより適切に満たすことができます。

Q3: フライス加工における表面仕上げに影響を及ぼす最も重要な要因は何ですか?

フライス加工面粗さに影響を与える主な要因には、切削パラメータ、工具の選択、工作機械の剛性、ツールパス戦略などがあります。特に、仕上げ加工戦略と工具振動制御を考慮する必要があります。

Q4: CNC フライス加工はプロトタイプ作成に使用できますか?

もちろん可能です。CNCフライス加工は、高精度かつ高強度の機能プロトタイプを迅速に製作できるため、プロトタイピングにおいて好まれる手法の一つです。

Q5: 材料の選択は CNC フライス加工プロセスにどのような影響を及ぼしますか?

硬度、靭性、熱伝導率は、CNC フライス加工における工具の選択、切削パラメータ、加工力、熱変形に直接影響を及ぼし、加工コストとサイクル時間に影響します。

Q6: フライス加工と旋削加工の違いは何ですか?

フライス加工における主な動きは工具の回転であり、ワークピースは固定または送りされます。一方、旋削加工はワークピースを回転させ、工具を送り出すことで行われます。どちらも異なる形状特徴を持つ部品に適しています。

Q7: 深キャビティフライス加工の課題にどのように対処しますか?

深穴フライス加工における問題は、ロングネック工具、切削パラメータの低減、高速フライス加工戦略によって解決できます。これにより、適切な切りくず除去と冷却が確保されます。場合によっては、層状にフライス加工を行う必要があります。

Q8: CNC フライス加工で硬化鋼を加工できますか?

はい、この加工プロセスはハードミリングと呼ばれます。このプロセスでは特殊な工具が必要であり、特定の適応戦略を考慮する必要があります。ハードミリングは、金型製造業界において最も一般的な加工プロセスの一つです。

まとめ

CNC加工・フライス加工は、単に「材料を切削する」だけでなく、部品の設計から工具の選定、設備の構成、そしてサービスの提供に至るまで、加工チェーン全体における正確な連携が不可欠です。JS Precisionは、この精密加工チェーンにおける信頼できるパートナーです。

15年の実績に基づき、 CNCフライス加工におけるお客様のニーズを的確に捉え、「困難な課題」を「実現可能な成果」へと導きます。お客様の設計を、より高品質で競争力のある製品へと変貌させるお手伝いを、共に進めてまいります。

今すぐUizで精密製造を始めましょう!

→ クリックして部品図面をアップロードし、専門的な見積もりと製造分析を依頼してください

→ プロジェクトの具体的な技術ソリューションについてご相談いただくには、当社のアプリケーションエンジニアリングチームにお問い合わせください。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com