カスタム ギア カッティングでは、次のようなシナリオが頻繁に発生します。つまり、ギアの 1 つが早期に摩耗したために、愛情を込めて設計されたトランスミッションが壊滅的に故障するという状況です。

カスタムギア切削において、最も大きなエラーコストは通常、最初のステップである材料選定よりも前に発生します。材料が適切でない場合、最先端のギア製造技術をもってしても、特定の動作条件下での不具合の発生を防ぐことはできません。

高強度のスパイラルベベルギアや低騒音のヘリカルギアを探す場合、材料特性の組み合わせがさまざまな種類のギアの使用条件にどのように関係するかを理解することが不可欠であり、この認識が一般的なコンポーネントと優れた設計を区別するものです。

長年にわたりギア加工の専門知識を有し、業界に携わってきたJS Precisionは、材料選定のミスが財務に壊滅的な影響を与えることを幾度となく目の当たりにしてきました。そこで、材料選定から精密研削に至るまでの一連の流れを網羅した実用的なガイドを作成し、ギア切削加工会社との提携における賢明な判断に役立てていただけるようにしました。

コア回答の要約

| 重要な決定ポイント | よくある間違い/落とし穴 | JS Precisionの専門知識/価値 |

| 材料の選択 | 経験とコストだけに頼ると、機械の故障や不具合が発生する可能性があります。 | 材料選択モデルの適用:負荷と環境に基づいて材料の性能をマッチングし、リスクが根本レベルで抑制されるようにします。 |

| 請負業者の技術評価 | 価格のみに基づく評価では、加熱処理や変形などの基本的なプロセスが考慮されません。 | プロセスの透明性:目に見えるプロセス カードと加熱処理曲線により、完全なプロセス能力が示されます。 |

| プロセス経済計画 | 画一的なプロセス設計は無駄や精度の損傷につながります。 | カスタマイズされたプロセス:精密ホブ加工または研削加工により、モジュールが大きいオープンギアとモジュールが小さい精密ギアを組み合わせると、コスト効率が高まります。 |

| 精度と配信のバランス | 納期を守るために精密機械加工(ギア研削など)を犠牲にすると、信頼性に影響します。 | 信頼性の高い納期の約束:標準化されたプロセスにより納期が保証され、ギア研削サービスにより AGMA 10-12 レベルの精度が安定的に向上し、寿命と低ノイズが確保されます。 |

JS Precisionを選ぶべき理由:カスタムギア切削材料選定の実践ガイド

カスタムギア切削材の選択において、誰を信頼すべきでしょうか?もちろん、その答えは当社の長年の経験の中にあります。

当社は過去15年間、ギア加工に特化してきました。自動車、航空宇宙、食品、産業用ギアボックスなど、20を超える業界の1,000社以上のお客様にサービスを提供し、 15,000件以上のギア加工の受注実績を誇ります。

当社は、従来の中炭素鋼 S45C から特殊高温合金、PM ギアから析出硬化型ステンレス鋼材料 (17-4PH) まで、あらゆる材料を取り扱っています。

また、航空宇宙メーカー向けスパイラルベベルギアの高温強度の克服や、船舶機器メーカー向け耐食ギアの最適材料の探索など、さまざまな使用条件における材料選定においても豊富な経験を有しています。

当社のエンジニアリングスタッフは、ギア加工において10年以上の経験を有しています。これにより、様々な材料の特性と加工に関する専門知識に加え、特定の負荷、温度、環境条件に最適なソリューションを適用できる能力も備えています。

この本は、私たちの豊富なプロジェクト経験をまとめたものです。ここに記されたアドバイスはすべて実際のプロジェクトで検証済みなので、安心して信頼できる一冊と言えるでしょう。

当社の材料選択アプローチは、国際的なギア業界のニーズを満たす普遍的な材料選択アプローチとして広く採用されている標準化規格であるAGMA 2001-D04に準拠しています。

カスタムギア切削作業におけるAGMA準拠の材料選定と評価をお探しですか?JS Precisionのアプリケーションエンジニアに今すぐお問い合わせください。プロジェクトのニーズに基づいて、材料選定に関する無料のアドバイスをご提供いたしますので、より信頼性の高い選定が可能になります。

カスタムギア切削における材料の落とし穴を回避するにはどうすればよいでしょうか?

当社の能力をご理解いただいた上で、最も基本的な疑問が浮かび上がります。カスタムギア切削における材料の落とし穴をどのように回避するか?これは、不具合の根本原因と環境が、落とし穴を回避するための材料選択プロセスに関係している場合にのみ実現可能です。

材料破壊の3つの主要メカニズムと選択戦略

まず、ギアの故障にはさまざまな原因がありますが、主なものは 3 種類あり、材料選択の戦略も非常に明確です。

1.接触疲労(孔食/スパージング)

高サイクル負荷では、ギア表面下で底部活性亀裂が発生することは容易に確認できます。この場合、20MnCr5や9310などの高純度合金鋼を選択し、浸炭焼入れまたは高周波焼入れを施す必要があります。さらに、芯部の靭性にも注意が必要です。

2.曲げ疲労(歯の破損)

これは主に歯元部への過負荷や高応力集中によって引き起こされ、ギア全体の破損や破損につながることがよくあります。この問題は、歯元部に最適なフィレット設計を施し、歯元部周辺の硬度を最適に保つために高焼入性材料を使用することで解決できます。

3.摩耗と擦り傷:

これは、歯の表面の潤滑が不十分であったり、硬度が不足していることが原因である可能性があり、極端な場合には、歯がくっついて固着することがあります。

これは、作業条件に適した材料を選択することで解決できます。 リン青銅は低速および高負荷を伴う条件に対応しますが、高速条件では、歯面の硬度はHRC58+に達する必要があり、仕上げはギア研削サービスによって強化される必要があります。

環境要因が材料選択に及ぼす破壊的な影響

環境は材料選択の隠れた鍵です。環境問題を考慮しなければ、どんなに優れた材料でも早期に劣化してしまう可能性があります。

1.腐食性環境(食品、水、海洋)

一般的な合金鋼は、湿気、酸性、アルカリ性の環境下では腐食や錆が発生しやすいため、オーステナイト系ステンレス鋼(304、316シリーズ)または析出硬化型ステンレス鋼(17-4PH)を選択するか、一般的な材料に特殊なコーティングを施す必要があります。

2.高温/低温環境:

温度は材料の強度に大きな影響を与えます。低温では材料の選択に特別な配慮が必要です。脆化を防ぐには、低温でも靭性を持つ材料が必要です。高温では特殊な合金が必要です。

有能なギア切削会社を真に定義する技術的な詳細とは何でしょうか?

適切な材料の選択は最初のステップに過ぎず、歯車の最終的な性能は歯車切削会社の技術力にも左右されます。真に信頼できる歯車切削会社は、コア技術の蓄積を豊富に持っています。それがJS Precisionが有するコアコンピタンスです。

熱処理:ギアの「第二の人生」

確かに、専門的な歯車切削会社は、熱処理工程を非常に細かく管理している必要があります。サプライヤーに直接、熱処理を外注しているのか、それとも自社で雰囲気制御浸炭炉を保有しているのかを尋ねてみるのも良いでしょう。焼入れ工程中の変形をどのように制御しているのでしょうか?また、熱処理後に矯正工程を実施しているのでしょうか?

JS Precision には独自の熱処理工場と雰囲気制御浸炭炉があり、特殊な圧力焼入れ治具を使用してゆっくりと冷却する技術によって変形を防止します。

テストの深さの能力

ギア測定センター以外に、分析、残留応力、歯の硬度試験などの設備はありますか?これらはギアの品質を内部から保証するために不可欠です。当社は、材料組成試験からギア歯面の精密試験まで、必要な試験設備をすべて備えています。

プロセス知識ベースの範囲

粉末冶金ギアから焼入れ・研磨ギアまで、あらゆるプロセスに対応できますか? 多くの場合、経験豊富なエンジニアが提供する知識ベースは、新しい設備から得られる知識ベースよりもはるかに価値があります。

弊社のエンジニアは、さまざまな材料や種類のギアの機械加工の難しさに対処することに長けており、お客様に最適なプロセスソリューションを提供します。

一つのプロセスで全てに対応できるわけではない:さまざまな種類のギアのための経済的な切削戦略

ギアの種類によって、用途、精度、生産量は異なります。そのため、切削工程においては、精度、生産量、コストのバランスを柔軟に調整する必要があります。

| ギアタイプ | コア要件 | 経済的なカット戦略 |

| 自動車用ギアの大量生産 | 高効率、低コスト、安定した大量生産 | ホブ加工+熱処理+精密ホーニング、究極の生産サイクルを目指して |

| 高精度減速機 | 低ノイズ、低伝送エラー | プレ研削+熱処理+精密歯車研削サービス、精度と安定性の向上 |

| 特殊歯車(非円形歯車など)の小ロット生産 | 迅速な納品、コスト管理 | 特別な工具に投資することなく、 5軸フライス加工またはワイヤ放電加工が可能 |

ご希望のギアの種類にどの切削戦略を適用すればよいかお悩みですか?ギアに必要な精度、ロットサイズ、図面をお送りください。それに基づいて、最も費用対効果の高い加工プロセスを設計いたします。

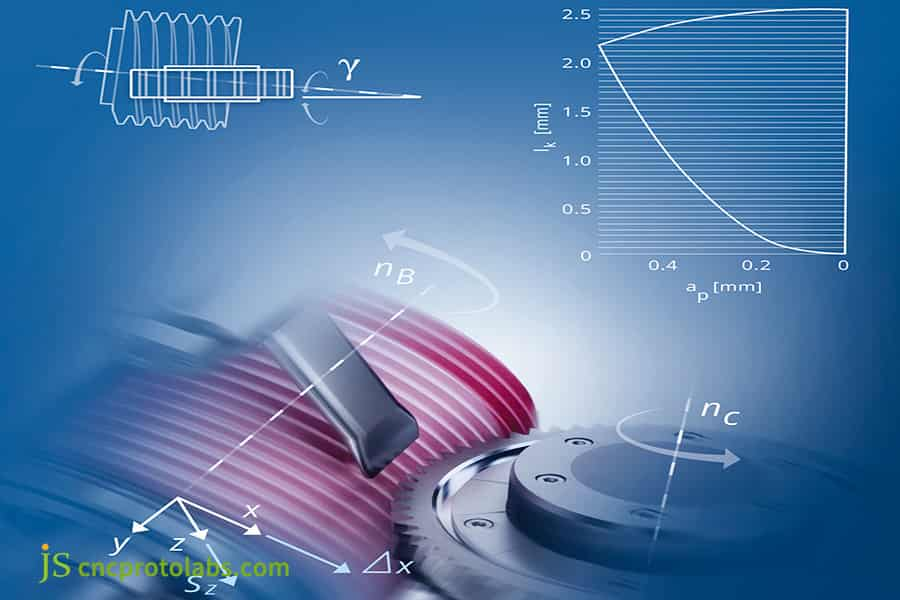

図1 ギアホブ速度が非常に速く、機械の操作も非常に簡単です。

高精度ギアの製造における主要な技術的課題

高精度ギアの製造は、ギア製造分野における最大の課題の一つです。ギアの種類ごとに独自の技術的課題があり、これらの技術的課題こそがメーカーの技術力を最もよく表すものとなります。

スパイラルベベルギア:主な難しさは、歯の接触面積が局所的に共役であることです。これには、グリーソン社やクリンゲンバーガー社などの高度な機械に加え、 熟練したエンジニア。

ウォームギア:ウォームの精密ねじ研削とウォームホイールの中心部分の精密機械加工が課題です。接触面積を最大化することでのみ、伝達効率と寿命の向上が可能になります。

フェイスギア:ここでの主な課題は、非創成プロファイルの精密加工と検査です。主に航空宇宙トランスミッション分野で使用されていますが、その品質基準は非常に高くなっています。

高精度タイプのギアの製造の難しさについて心配していますか?ギアと精度に関連する図面をアップロードしてください。JS Precision の技術チームが実現可能性分析とギア製造の最適化に関する提案を喜んでお手伝いします。

現代のギア製造では表面粗さはどのように制御されるのでしょうか?

表面粗さはギアドライブの騒音、寿命、効率に影響を与えるため、ギア製造においてこの指標を無視することはできません。ギアドライブの性能に直接影響を与えるからです。現在、ギア製造はISO 1328-1:2013規格に基づいており、工具痕から鏡面仕上げに至るまで、表面品質の向上が図られています。

仕上げ工程:高精度の鋭利な刃を持つホブまたはギアシェーパーを使用し、最適な切削パラメータ(送り速度の低減)を設定することで、Ra が1.6 ~ 3.2の範囲にある、より良好な初期表面を実現できます。

熱処理後の仕上げ作業:ギアホーニングにより酸化スケールが除去され、粗さの値が Ra 0.8 ~ 1.6 μm まで向上します。ギア研削は、 Ra 0.4 μm 未満の超低値を実現できる唯一のプロセスです。

スーパー仕上げ:一部の重要なアプリケーションでは、研磨および振動仕上げ技術を使用して、Ra 値を0.1μm 程度に抑え、動作中にギアから発生する騒音レベルを低減します。

騒音が少なく長寿命のギアをお探しですか?JS Precisionのギア製造表面処理サービスをご利用ください。当社の精密切削、研削、超仕上げサービスは、お客様の表面粗さ仕様を高精度に満たします。

現実的な期待を設定する: カスタム ギアの一般的なリード タイムはどれくらいですか?

カスタムギアのリードタイムは多くのお客様にとって重要な問題であり、計画段階におけるプロセスを円滑に進めるためには、お客様の期待に応えることが重要です。カスタムギアのリードタイムには複数の段階があり、それぞれに特定の時間コストがかかります。

| 生産段階 | 所要時間 | 備考 |

| プロセスとプログラミング | 2~5日 | 複雑なギアの場合はさらに時間がかかります。 |

| 資材購入 | 3~10日 | 高級素材や仕様指定素材の場合は長くなります。 |

| ソフトカット | 5~10日 | ギアトレインの複雑さに応じて調整します。 |

| 熱処理 | 3~7日 | 交通費・清掃費込み。 |

| ハードカット/研削 | 5~15日 | ギア研削 – 容量が限られているボトルネックのプロセス。 |

| 検査と出荷 | 2~3日 | 品質の徹底的な検査。 |

ギア研削を必要とする高精度カスタムギアの場合、 8~12週間の納期は業界では標準的と言えるでしょう。しかし、メーカーがそれよりもはるかに短い納期を約束している場合は、品質検査の重要な段階を省略しているのではないかと疑うべきです。

ケーススタディ:壊滅的な故障から2万時間の寿命へ:食品コンベア駆動システムの救済

実例は、ソリューションの有効性を証明する最も効果的な証拠です。この例では、当社の専門的なカスタムギア切削サービスにより、定期的に壊滅的な故障を起こしていたギアの寿命を6か月から20,000時間にまで延ばすことができました。

故障解析

大規模な食品加工工場のコンベア ベルト ギアボックス ギアは 304 グレードのステンレス鋼で作られており、酸やアルカリを含む腐食性化学物質が存在する湿気の多い環境で動作していました。

このギアは、わずか 6 か月で極度の摩耗が発生し、噛み合いギャップが継続的に増加したため、コンベア ベルトが月に数回停止し、1 回あたり 5,000 ドルを超える生産損失が発生しました。

弊社による介入後、分析の結果、材料の選択は耐腐食性のみに基づいており、ギアへの接触荷重は考慮されていなかったことが判明しました。硬度はHB180程度で、これは精密圧延加工のみによって達成され、表面粗さはRa3.2μmでした。これらの基準では、耐腐食性と摩擦性の両方を満たすには不十分です。

JSプレシジョンソリューション

この問題を克服するために、私たちは技術と材料を組み合わせた革新的なアップグレード方法を考案しました。

まず、材料を改良し、 17-4PH析出硬化型ステンレス鋼を推奨・採用しました。この材料は、304ステンレス鋼と同等の高い耐腐食性を備えているだけでなく、溶体化処理と時効処理を施すことで硬度がHRC 40~45に達し、駆動ギアの接触強度を満たします。

次に、歯車の歯形精度をAGMAレベル10、表面粗さをRa 0.8μmに高める精密歯車研削サービスを統合し、摩擦や腐食性物質の影響を低減しました。これは、ドイツ製の歯車研削機を使用することで実現しました。

さらに、歯底フィレットの最適化により、応力集中を防止します。

結果とデータ

それ以来、このアップグレードされた機器セットは完璧に稼働しており、すでに2万時間以上の稼働時間を記録しています。このお客様は、頻繁なダウンタイムの問題を完全に解決しただけでなく、15万ドル以上のコスト削減にも成功しました。

一方で、ギアの噛み合い加工はよりスムーズになり、伝達騒音は8dB低減され、作業場の環境がさらに改善されました。このソリューションは、食品業界における腐食性環境におけるギア製造のベンチマークケースにもなっています。

ギアの不具合でお困りではありませんか? お客様の設備の使用環境やギアの不具合について詳細をお知らせいただければ、JS Precisionがカスタムギア切削・ギア研削サービスに基づいたソリューションをご提案いたします。

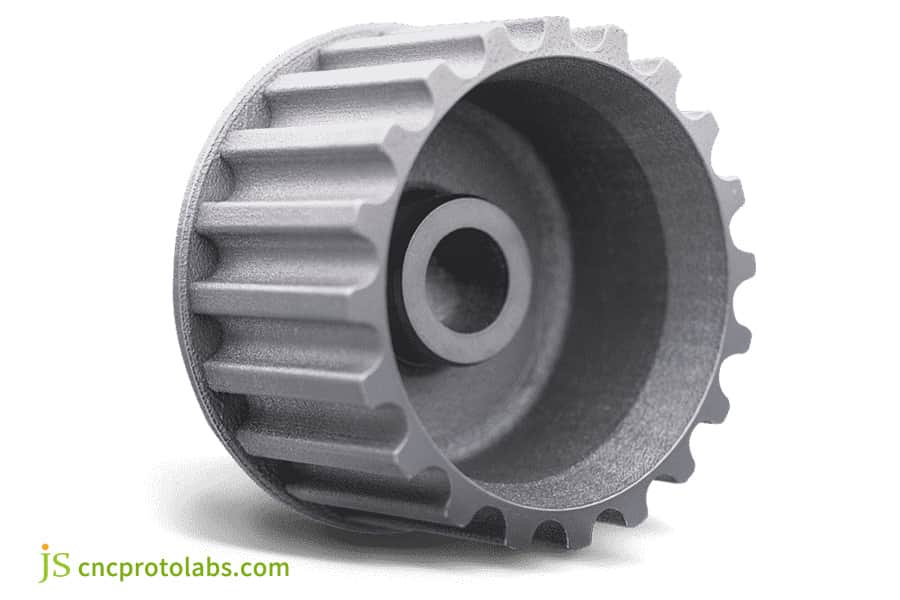

図2:17-4PH析出硬化ステンレス鋼歯車

JS 精密ギア研削サービスはどのようにギアのパフォーマンスをエリートレベルに引き上げるのでしょうか?

ギア研削サービスは、ギアの性能向上において最も重要なプロセスの一つです。JS Precisionはギア研削サービスに強みを持っています。JS Precisionのギア研削サービスは、お客様が最高のギア性能を実現することを可能にします。

精度の向上

通常、通常の精密ホブ歯車の場合、得られる精度等級は AGMA 8 ~ 9 に過ぎませんが、一定温度処理設備で複雑なドイツ製歯車研削機械を使用する当社の歯車研削サービスにより、 AGMA 10 ~ 12 等級の高精度な歯車を生産できます。

定量化可能なパフォーマンスの改善

- まず、騒音の低減:歯形と表面仕上げを精密に研削することで、ギアの動作騒音を5 ~ 10 dB 低減できます。これは、電気自動車やオフィス機器などの騒音に敏感な製品にとって非常に重要です。

- 第二に、寿命の延長です。精密なプロファイルと高い表面品質により、接触疲労による損傷が大幅に軽減され、ギアの接触疲労寿命が数倍に向上します。

- 最後に、精密な歯形変更により耐荷重性が向上し、負荷分散が強化され、ギアのトルクが最大化されます。

図 3 連続研削は、硬質精密機械加工ギアの好ましい方法となっています。

よくある質問

Q1: 汎用低負荷ギアに最もコスト効率の高い材料は何ですか?

中炭素鋼S45C 、焼入れ焼戻し鋼、または粉末冶金鋼は、経済的な選択肢です。十分な強度を備えながらも費用を抑え、軽負荷から中負荷の条件に適しています。

Q2: POMやナイロンなどのプラスチック材料からギアを切断できますか?

エンジニアリングプラスチック(POM)およびナイロンを使用したギア加工が可能です。専用機械と最適化された切削条件により、加工品質を保証します。これらの材料は、軽負荷、静音性、耐腐食性が求められる用途に使用されます。

Q3: ギア切削におけるホブ加工とシェーピング加工の違いは何ですか?

ホブ加工は連続的で効率的な加工方法で、外歯車や大量生産に適しています。一方、シェービング加工は内歯車や肩周りの歯車をフライス加工でき、より柔軟性に優れています。歯車の種類に応じて、最も費用対効果の高い加工方法をご提案いたします。

Q4: カスタムギアの正確な見積もりを提供するには、どのような情報が必要ですか?

正確な見積もりを提供するために、ギアの図面(モジュール、歯数、圧力角などの主要なパラメータを含む)、材料の仕様、目標精度レベル(AGMA/DIN 規格)、熱処理要件、および年間需要をご提供ください。

Q5: ギアの熱処理時に歪みをどのように制御しますか?

当社では、対称性、特殊な圧力焼入れ装置の使用、徐冷法など、ギア設計を最適化することで、熱処理工程中のギアの変形を低減しています。

Q6: プロトタイプギアの小ロット生産のリードタイムはどのくらいですか?

研削加工を必要としないシンプルな試作ギアの場合、材料が準備できていれば、納期は2~3週間です。研削加工を必要とする精密試作ギアの場合は、その複雑さから、納期は4~6週間となります。

Q7: ギアボックス全体を提供していますか、それともギアコンポーネントのみを提供していますか?

当社はその両方をご提供します。個々のギアを精密に製造する能力に加え、ギアボックスの設計、加工、組み立てまで一貫した能力も備えています。

Q8: 次のギア プロジェクトでコストのかかる材料ミスを回避するための最初のステップは何ですか。

今すぐ当社のギア アプリケーション エンジニアにご連絡ください。作業条件の説明と初期設計計画をご提供いただければ、専門的な材料およびプロセス分析レポートを無料で提供し、材料選択の落とし穴を回避するのに役立ちます。

まとめ

精密ギア製造業界では、あらゆる要素が互いに影響し合います。真のパートナーとは、あらゆる要素を最適化し、最善のソリューションを提供できる熟練したチームを雇用することを意味します。これは、単なる委託製造業者以上のものを必要とします。

JS Precision は、ギア加工の豊富な経験を有し、ギア研削サービスの専門知識を活かして、材料の選択から最終製品の納品まで、プロセス全体にわたって支援を提供します。

次のギア故障の根本原因が初期設計に埋もれないようにしてください。

→ 材料選択への構造化されたアプローチを取得するには、「ギア材料の選択と故障解析ガイド」をダウンロードしてください。

→ ギアのパラメータと動作条件を送信して、製造の実現可能性に関する無料の分析と見積もりを入手してください。

→ 重要なトランスミッション プロジェクトについては、JS Gear の専門家との広範な技術相談をスケジュールしてください。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com