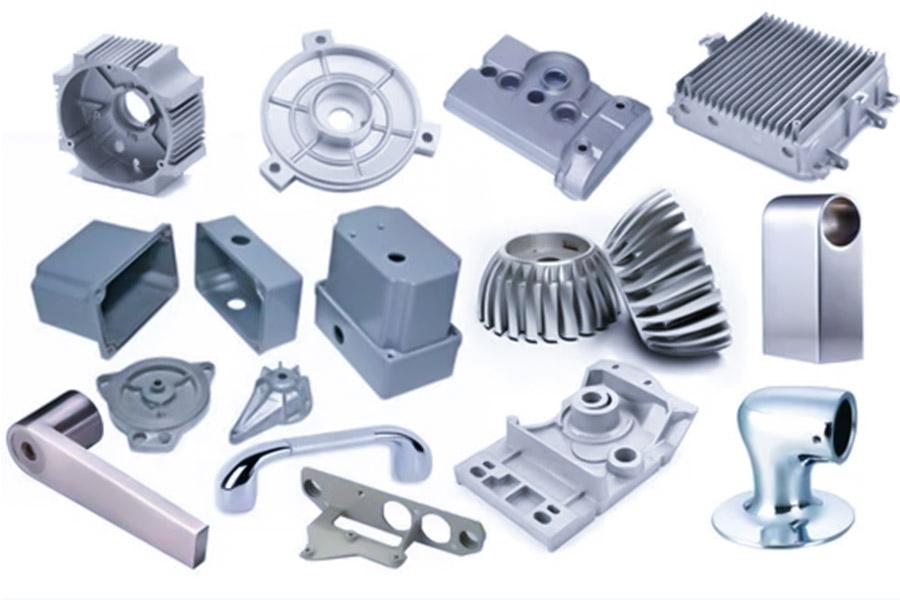

Piense en el dron de alta gama que tiene en la mano, ligero pero extremadamente resistente, o en las piezas de motor para automóviles que diseñamos, capaces de funcionar de forma fiable incluso a altas temperaturas y presiones. La clave de todo esto se decide al inicio del proyecto: ¿qué aleación metálica elegimos?

En el campo de la fundición a alta presión , los metales ligeros como el aluminio, el zinc y el magnesio son los principales. Su ligereza y buena fluidez los hacen especialmente adecuados para el moldeo eficiente de piezas complejas y precisas. Si bien el acero y el hierro también pueden fundirse a presión, generalmente se utilizan en aplicaciones especiales con requisitos más exigentes.

¿Aluminio, zinc o magnesio?

Esta no es una decisión que se deba tomar a la ligera. Cada material tiene características distintivas: el magnesio busca la máxima ligereza, el zinc una tenacidad excepcional y el aluminio un equilibrio relativo entre resistencia, resistencia al calor y procesabilidad. Si se elige el material adecuado, el rendimiento del producto tendrá una base sólida. Si se elige el incorrecto, las piezas pueden presentar problemas de resistencia, resistencia al calor o moldeo, lo cual resulta costoso.

Se puede afirmar que la selección de materiales es fundamental para el éxito de los proyectos de fundición a alta presión. Hoy les hablaré sobre cómo abordamos la selección de materiales para fundición a presión en JS y cómo responder correctamente a esta pregunta crucial.

Resumen de la respuesta principal:

| tipo de material | Ventaja principal | Ejemplos típicos de aplicación | Costos de materiales |

| aleación de aluminio | El mejor rendimiento general (resistencia, peso, coste). | Componentes para automoción, carcasas para comunicaciones 5G, herramientas eléctricas. | Medio. |

| aleación de zinc | La mejor precisión y rendimiento en el tratamiento de superficies. | Conectores de precisión, accesorios para baño, piezas decorativas. | Baja (pero alta gravedad específica). |

| Aleación de magnesio | El metal estructural más ligero con excelente capacidad de absorción de impactos y blindaje. | Carcasa de ordenador portátil, cuerpo de cámara, estructura de dron. | Más alto. |

Este artículo responderá a sus preguntas:

- En esta guía, compartiré las tres aleaciones más utilizadas para la fundición a alta presión y sus respectivas propiedades materiales.

- Hablemos ahora del papel clave, a menudo pasado por alto: el acero especial para moldes de fundición de aluminio a alta presión.

- Finalmente, utilizando un caso real de un dispositivo médico, analizaremos cómo la elección del material adecuado puede mejorar el rendimiento del producto y reducir los costos.

¿Por qué confiar en esta guía? Notas prácticas de los ingenieros de primera línea de JS

Siempre que recibimos un dibujo de piezas de fundición de aluminio a alta presión , nuestro equipo de ingenieros de materiales de JS inicia automáticamente una serie de consideraciones clave:

- ¿Qué temperatura máxima puede soportar?

- ¿Necesita protección contra interferencias electromagnéticas?

- ¿La superficie está arenada y oxidada o simplemente pintada?

En JS sabemos que las razones para elegir la aleación de aluminio A380 para motores de automóviles y la aleación de magnesio AZ91D para estructuras de drones son completamente diferentes. La selección del acero para moldes y los métodos de tratamiento térmico para las herramientas de fundición a alta presión de aluminio influyen directamente en si los costosos moldes en los que invierten nuestros clientes pueden producir de forma estable cientos de miles o incluso millones de productos de calidad.

Recuerdo a un cliente que fabricaba equipos electrónicos marinos. Su diseño inicial utilizaba una carcasa de aleación de aluminio, pero siempre presentaba problemas en ambientes con niebla salina. Tras un análisis, cambiamos el material de aluminio a una aleación especial de zinc. No solo cambiamos el material, sino que también optimizamos el diseño del molde. Gracias a la excelente fluidez y acabado superficial de la aleación de zinc, ¡la resistencia del producto a la corrosión por niebla salina se triplicó!

Aún mejor, la aleación de zinc presenta un buen efecto de electrodeposición, lo que elimina directamente un costoso proceso de recubrimiento secundario, y el coste unitario se ha reducido en un 15 %. «Comprender» las propiedades del material es el trabajo diario de nuestro equipo de ingeniería de JS.

Los miembros clave del equipo de JS cuentan con formación en ingeniería de materiales o campos afines, con un promedio de más de 10 años de experiencia en la industria de la fundición a alta presión. No solo prestamos servicios a grandes clientes de la industria, como la automotriz y las comunicaciones, sino que también proporcionamos soluciones de materiales para numerosos proyectos de precisión en los sectores médico y aeroespacial.

Por ejemplo, en una ocasión ayudamos a un cliente a optimizar el diseño del molde para su pieza de fundición a alta presión de aleación de aluminio. Al adoptar un esquema específico de utillaje para fundición a alta presión de aluminio y un proceso de tratamiento térmico, la vida útil del molde aumentó un 40 %, lo que redujo significativamente el coste por pieza para el cliente.

Regularmente incorporamos datos de proyectos de este tipo a nuestra base de conocimientos interna para garantizar que nuestras recomendaciones se basen siempre en los resultados prácticos más recientes. Elegir a JS significa contar con un socio que posee un profundo conocimiento de materiales y procesos, y que está comprometido con generar el máximo valor para usted.

"Estoy de acuerdo con las palabras de Herbert Holloman: En cualquier diseño de ingeniería, la selección de materiales sienta las bases del 80% del rendimiento de todo el proyecto y define los límites de lo posible."

Los fragmentos compartidos en esta guía no son teorías vacías, sino toda la experiencia práctica que hemos acumulado junto a máquinas de fundición a presión de alta temperatura, en salas de pruebas de precisión y a través de innumerables ensayos, errores y éxitos.

Sistema 1: Materiales y piezas - La forma final de su producto

Como ingeniero de JS, trabajo con estos materiales metálicos a diario. Son como socios con personalidades distintas y, en última instancia, determinan la apariencia y las capacidades del producto final. A continuación, les presento los tres materiales de fundición a alta presión más utilizados:

Aleación de aluminio: la fuerza principal en todos los aspectos

La aleación de aluminio es la más utilizada en la fundición a presión debido a su excelente rendimiento general. Es suficientemente resistente, ligera, no se oxida fácilmente, tiene buena conductividad térmica y su coste es relativamente razonable.

Las calidades más utilizadas son A380, A360 y ADC12, que poseen una excelente fluidez. Imagínese que, bajo alta presión, pueden llenar cada rincón del molde de fundición de aluminio a alta presión de forma rápida y uniforme, como la miel, lo que las hace especialmente adecuadas para la fundición a alta presión y el proceso de prototipado rápido.

¿Cuáles son sus aspectos más destacados?

La principal ventaja radica en su ligereza y resistencia, su buena disipación del calor y su capacidad para soportar altas temperaturas. Se pueden utilizar piezas de fundición a presión de aleación de aluminio, como las de la carcasa del motor y la caja de cambios de un automóvil, los componentes de las estaciones base 5G que requieren disipación térmica e incluso la carcasa de muchas herramientas eléctricas. Una empresa de fundición a presión de alta calidad debe dominar las características de las aleaciones de aluminio.

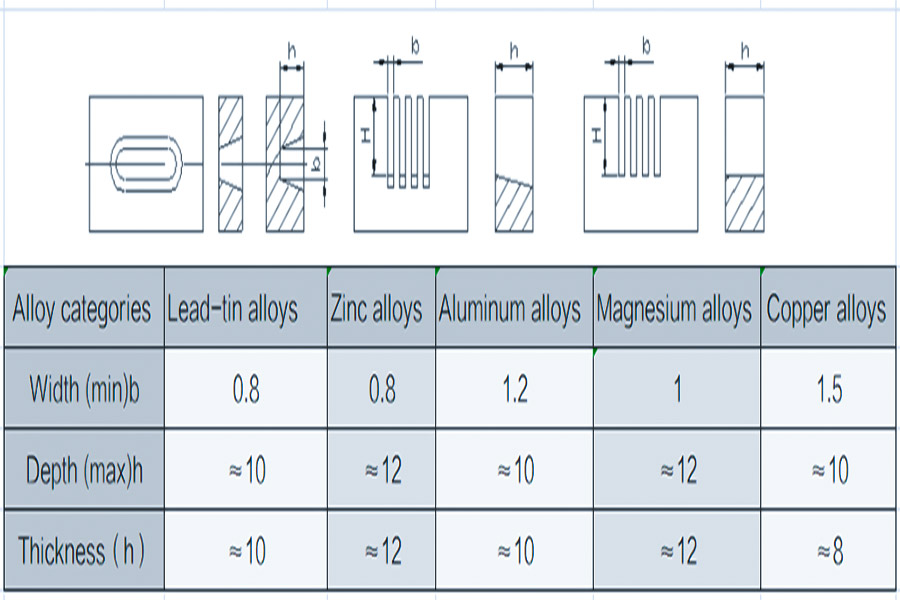

Aleación de zinc: experto en precisión y acabado de superficies

La principal ventaja de la aleación de zinc radica en su capacidad para fabricar piezas de alta precisión y con excelentes acabados. Posee un bajo punto de fusión y una fluidez excepcional. Permite taladrar estructuras delgadas y complejas de paredes finas en el molde, reduciendo el desgaste del mismo y prolongando así su vida útil.

- Grados comúnmente utilizados: Zamak 3, Zamak 5, ZA-8.

- Su principal ventaja radica en la precisión dimensional y el buen acabado superficial de sus productos, lo que los hace idóneos para tratamientos posteriores como el electrochapado y la pintura en aerosol. Además, poseen una propiedad intrínseca: el blindaje contra interferencias electromagnéticas (EMI/RFI).

- Aplicaciones típicas: Manijas de puertas de automóviles, herrajes para baños, carcasas de enchufes y tomas de precisión en productos electrónicos, cabezales de cremallera y diversas insignias decorativas.

Aleación de magnesio: el rey de la ligereza

¿Por qué es el más ligero? Es el más ligero de los metales estructurales que utilizamos habitualmente, ¡un 33% más ligero que el aluminio y un 75% más ligero que el acero!

- Calificaciones comunes: AZ91D y AM60B son las más comunes.

- Sus ventajas más destacadas: su núcleo es simplemente ligero. Extremadamente ligero. Además, posee características especiales: una excelente absorción de energía y de impactos, y un alto poder de blindaje electromagnético.

- Por lo tanto, para aquellos que buscan la máxima ligereza y delgadez en las carcasas de portátiles, cuerpos de cámaras avanzadas, estructuras de drones y el esqueleto dentro del volante del coche, el soporte del salpicadero, que debe ser a la vez ligero y un poco resistente, la aleación de magnesio es la primera opción.

El aluminio, el zinc y el magnesio son los tres materiales principales para la fundición a presión , cada uno con sus propias características. La aleación de aluminio es versátil y duradera, la de zinc es fina y estética, y la de magnesio busca la máxima ligereza. La clave para elegir la mejor solución de fundición a alta presión reside en adecuar las propiedades del material a los requisitos del producto.

En JS, nos especializamos en comprender las características de estos materiales y podemos ayudarle a encontrar la solución de fundición a alta presión más adecuada. Optimizamos el rendimiento y los costes. Si tiene alguna pregunta sobre la selección de materiales para su proyecto de fundición a presión, no dude en contactarnos . Siempre estamos preparados para utilizar el metal más adecuado para potenciar la competitividad de su producto.

Sistema 2: Material del molde: el héroe detrás de la precisión de fundición

Ahora bien, profundicemos en los factores clave para la correcta implementación de la fundición a alta presión, especialmente la de aluminio: los materiales de los moldes. Estos determinan directamente la precisión de las piezas y la vida útil de los moldes. Un juego de moldes debe ser capaz de soportar miles, o incluso decenas de miles, de ciclos de erosión violenta por metal fundido a alta temperatura y una enorme fuerza de cierre para garantizar la estabilidad dimensional, la ausencia de grietas y deformaciones. Esto repercute directamente en el retorno de la inversión en moldes.

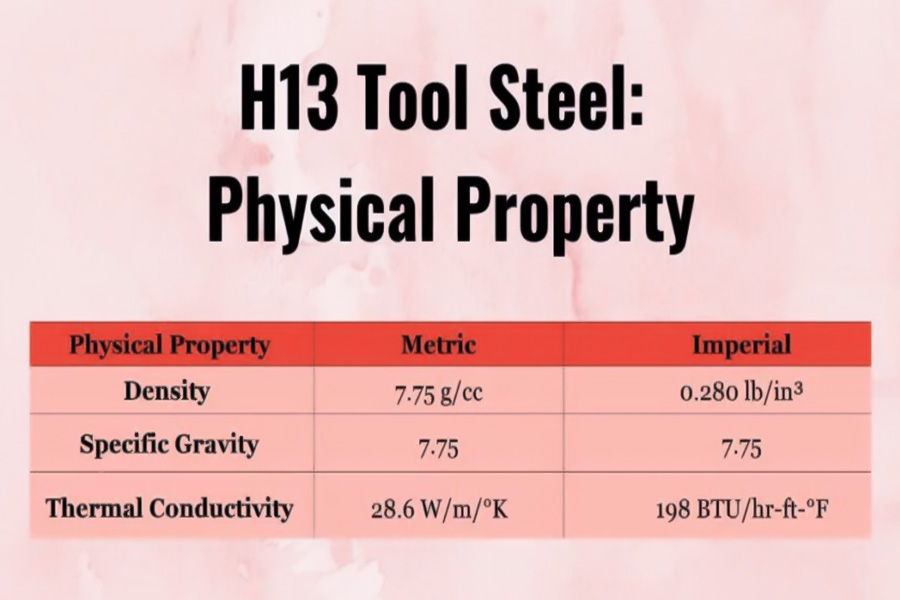

Acero para moldes: Soporte central bajo alta temperatura y alta presión.

El entorno de trabajo del molde de fundición a presión es extremadamente adverso: debe someterse repetidamente a la erosión por la ebullición del metal fundido a unos 700 °C (o incluso más), y debe soportar cientos o incluso miles de toneladas de fuerza de cierre. En estas condiciones, el acero común se ablanda, deforma o agrieta con facilidad.

¿Qué materiales solemos elegir?

El acero H13 es sin duda un pilar fundamental en la industria. Posee tres excelentes características:

- Excelente resistencia a altas temperaturas: A temperaturas superiores a 600 °C, mantiene la dureza y resistencia suficientes para resistir la erosión del aluminio líquido y la deformación causada por la presión.

- Tenacidad suficiente: Gran capacidad para resistir grietas causadas por ciclos repetidos de calentamiento y enfriamiento.

- Buen equilibrio: Altas puntuaciones generales en dureza, tenacidad y resistencia a la fatiga térmica, duradero y relativamente económico.

Un utillaje de fundición de aluminio a alta presión, fiable y duradero, debe tener un núcleo de acero para matrices de trabajo en caliente de alto rendimiento, como el H13. Esta es la garantía básica para la larga vida útil del molde.

Recubrimiento del molde: Mejora la capacidad de protección

Un buen acero por sí solo no basta. El aluminio líquido a alta temperatura se adhiere con especial facilidad al molde (sobre todo a los moldes de fundición a alta presión), lo que provoca una serie de problemas en la superficie del molde y, como consecuencia:

- Defectos en la superficie de la pieza (deformación, adherencia).

- El molde es difícil de quitar, lo que prolonga el tiempo de producción.

- Fallo prematuro del moho.

Esto requiere el uso de recubrimientos de alto rendimiento para formar una capa protectora súper dura, resistente al desgaste, de baja fricción y químicamente inerte sobre la superficie del acero del molde.

La tecnología más utilizada es el recubrimiento PVD: esta tecnología permite "recubrir" con precisión una fina capa de materiales especiales sobre la superficie del molde.

¿Cuál es el recubrimiento más utilizado? Depende de las necesidades.

- Nitruro de titanio (TiN): Dorado, versátil, mejora principalmente la dureza superficial y la resistencia al desgaste, haciendo que el molde sea más duradero.

- Nitruro de cromo (CrN): Nitruro de cromo (CrN) gris plateado: Su función más destacada es la resistencia a la adhesión del aluminio fundido. Especialmente indicado para la fundición a alta presión de aleaciones de aluminio, evita eficazmente que el aluminio líquido se adhiera al molde, ahorrando tiempo y esfuerzo, y reduciendo aún más el desgaste.

¿Hasta qué punto es evidente el efecto del recubrimiento?

| Índice de rendimiento | Acero para moldes sin recubrimiento | acero para moldes recubierto de TiN | acero para moldes recubierto de CrN | Efecto lifting |

| Dureza superficial (HV) | Aproximadamente 500. | Aproximadamente 2300. | Aproximadamente 1800. | Aumentar de 3 a 4 veces. |

| Resistencia a la abrasión | referencia. | Aumentar de 5 a 10 veces. | Incrementar de 3 a 8 veces. | Prolongar significativamente la esperanza de vida. |

| Adhesión líquida antialuminio | referencia. | Mejora moderada. | Mejora significativa. | CrN óptimo. |

| Coeficiente de fricción | referencia. | Reducir entre un 30% y un 50%. | Reducir entre un 40 y un 60%. | Desmoldeo suave. |

Fuente: ASM International - Manual de procesamiento por deposición física de vapor (PVD).

Si el molde no está bien hecho, por muy bueno que sea el diseño de la pieza, será inútil. Un buen molde se compone de acero para matrices de trabajo en caliente (H13 como núcleo) con recubrimiento (TiN para resistencia al desgaste y CrN para antiadherencia en el aluminio).

En JS sabemos que la elección correcta del material del molde y su buen uso están directamente relacionados con la vida útil del molde, la calidad de la pieza y, en última instancia, el coste. Los moldes de fundición a presión no son baratos, así que no permita que las deficiencias del material le frenen. ¿Tiene alguna pregunta sobre el molde? Le invitamos a hablar con nosotros en detalle y a optimizar juntos la solución para garantizarle la máxima rentabilidad de su inversión en moldes.

Análisis de un caso real de combate: Elección del mejor material de carcasa para escáneres médicos portátiles

Los dispositivos médicos portátiles que utilizan los médicos representan un verdadero desafío de diseño. Deben ser lo suficientemente ligeros para que los médicos puedan sostenerlos durante largos periodos sin cansarse. También deben ser lo suficientemente resistentes para no romperse si se caen al suelo. Y, sobre todo, deben proteger herméticamente los delicados componentes electrónicos internos y evitar interferencias eléctricas externas.

Desafío del cliente: Crear una carcasa para dispositivos médicos que sea ligera, resistente y con blindaje EMI.

Una startup de tecnología médica con la que colaboramos diseñó un excelente escáner de ultrasonido portátil y estaba lista para producir en masa la carcasa. Sin embargo, surgieron problemas:

- Método 1 - Mecanizado CNC : La precisión cumplía con los estándares, pero el costo de fabricación era demasiado alto, lo que afectó la competitividad del precio final del producto.

- Método 2 - Moldeo por inyección de plástico: La resistencia no era suficiente y, para evitar la interferencia electromagnética (EMI), fue necesario rociar una capa adicional de recubrimiento conductor, lo cual resultó costoso y problemático.

- Método 3: Solución de aleación de aluminio (A380): Si bien se consideró el método de fundición de aluminio a alta presión, que era mucho más resistente que el plástico, seguía siendo algo pesado en la práctica y las manos del médico se cansaban tras un uso prolongado. Ofrecía protección contra interferencias electromagnéticas (EMI), pero su diseño requería refuerzo, lo cual no era ideal.

Solución JS: ¡Del aluminio al magnesio, paso a paso!

Nuestro equipo analizó minuciosamente las necesidades principales del cliente: extrema ligereza y capacidad inherente de antiinterferencias. Esto nos hizo pensar inmediatamente en las ventajas de la aleación de magnesio.

Hicimos una sugerencia audaz a nuestros clientes: ¡No usen aleación de aluminio, prueben la aleación de magnesio (AZ91D)! La razón es muy buena:

- Avance en ligereza: La carcasa final es un 33% más ligera que el diseño original de aleación de aluminio, lo que reduce eficazmente la fatiga de los médicos tras largas jornadas de trabajo.

- Blindaje EMI intrínseco: ¡La aleación de magnesio en sí misma es un buen antiinterferencia electromagnética (EMI)! Al usarla como carcasa, no es necesario ningún recubrimiento adicional por pulverización ni diseño estructural especial, y puede cumplir fácilmente con las normas EMC de equipos médicos como la IEC 60601.

- Integración del diseño: Aprovechamos las ventajas de la fundición a alta presión para moldear la estructura interna, que originalmente requería el ensamblaje simultáneo de varias piezas directamente sobre la carcasa. De esta forma, se ahorran pasos de ensamblaje, se reduce aún más el peso y, por consiguiente, el coste.

Comparación de los efectos de las dos soluciones:

| Indicadores clave | Plan original (aleación de aluminio A380) | Esquema JS (aleación de magnesio AZ91D) | Mejora del efecto |

| Peso de la cáscara | Valor de referencia. | Reducir en un 33%. | Reducir significativamente la fatiga operativa. |

| capacidad de blindaje EMI | Cumplimiento básico (necesita mejorarse). | Excelente en sí mismo, no necesita mejoras. | Ahorre en costes de revestimiento protector/diseño estructural. |

| Complejidad estructural | Ensamblaje de múltiples componentes. | Moldeo por fundición a presión integrado. | Reducir componentes, simplificar el ensamblaje, reducir costes y aumentar la eficiencia. |

| Precio unitario de los materiales | - | Alto costo de los materiales | Reducción integral de costes del 12%. |

Resultados: Lograr un doble avance en rendimiento y coste

Desde que se fabricó el producto, ¡tanto clientes como médicos quedaron gratamente sorprendidos! La carcasa es casi tan ligera como el plástico, y resulta cómoda y segura al tacto. Esta característica se ha convertido en uno de los principales atractivos del producto.

Logros del proyecto:

- El peso total del producto se reduce en un 25%, mejorando la experiencia del usuario y la competitividad.

- El coste total de una sola pieza se reduce en aproximadamente un 12%, y el efecto de eliminar el recubrimiento de protección y simplificar el montaje ha compensado con creces el elevado precio unitario del propio material de aleación de magnesio.

- La solución material superó todas las pruebas de certificación a la vez, y el producto se lanzó 3 meses antes de lo previsto inicialmente.

La selección de materiales no se basa en si el precio unitario es elevado o no, sino en si se ajustan perfectamente al uso previsto del producto y permiten aprovechar al máximo sus características. Este caso es la mejor prueba: aunque la aleación de magnesio parezca más cara que el aluminio fundido a presión, su ligereza, su resistencia natural a las interferencias y su diseño simplificado dan como resultado un producto superior.

"Si también te preocupa el rendimiento, el peso o el coste de la carcasa del dispositivo, no te centres solo en las soluciones tradicionales, ¡hablemos y veamos si nuestra solución JS Material puede aportar avances inesperados!"

Preguntas frecuentes - Respuestas a sus preguntas sobre materiales de fundición a presión

¿Cuáles son los materiales de fundición a alta presión más utilizados?

En el ámbito de la fundición a presión, con el que trabajamos a diario, las aleaciones de aluminio son sin duda las protagonistas, especialmente modelos como A380 y ADC12. Ofrecen un rendimiento equilibrado y fiable, buena fluidez en la fundición, resistencia suficiente y, lo que es fundamental, un precio razonable. Por ello, nueve de cada diez piezas fundidas a presión del mercado están fabricadas con este tipo de aleación de aluminio.

¿Por qué no se puede utilizar el acero para la fundición a alta presión?

Esta es, sin duda, una pregunta frecuente. El problema principal radica en que el punto de fusión del acero es demasiado alto. El acero fundido suele necesitar calentarse a 1400-1500 °C para fundirse, y el acero para moldes que utilizamos para la fundición a alta presión no soporta temperaturas tan extremas.

Imagínese: el acero fundido a alta temperatura se introduce a presión en el molde a gran velocidad, lo que provoca que el propio molde se funda o sufra daños graves, imposibilitando una producción estable. Por lo tanto, el proceso de fundición a alta presión resulta más adecuado para materiales con puntos de fusión mucho más bajos, como los metales no ferrosos (aluminio, magnesio y zinc).

¿Las piezas fundidas a presión necesitan recubrimientos?

Depende de dónde se utilicen. Si bien las piezas de aluminio fundidas a alta presión ofrecen un buen rendimiento, a menudo requieren un tratamiento superficial para satisfacer diferentes necesidades.

- Por ejemplo, si desea varios colores o una mayor resistencia a la intemperie, podemos aplicarle pintura en polvo. Si se requiere resistencia a la corrosión o algún efecto estético especial, el anodizado también es una buena opción.

- Las piezas de zinc fundido a presión son más adecuadas para el galvanizado, como el cromado y el niquelado, que producen efectos espejo muy atractivos y una gran resistencia al desgaste. Por lo tanto, la conveniencia de aplicar un recubrimiento depende del entorno al que estará expuesta la pieza y de las características de rendimiento o estética adicionales que se requieran.

Resumen

Llevo más de diez años trabajando en el campo de la fundición a alta presión y sé que seleccionar materiales no es tan sencillo como elegir un metal al azar. ¡Esto es toda una tecnología! La clave está en crear una combinación perfecta de aleaciones, acero para moldes y tratamientos superficiales que se adapten a las necesidades específicas de cada producto.

La clave para diferenciar a las mejores empresas de fundición a alta presión de las plantas de procesamiento convencionales reside en comprender a fondo esta combinación. Si elige la adecuada, ¡el rendimiento, la vida útil y el coste de sus piezas estarán totalmente garantizados!

¡Actúa, no lo dudes!

¡No malgastes tiempo valioso de desarrollo en pruebas y errores! Tu proyecto merece una solución óptima. Deja que nuestro equipo de ingeniería JS te brinde asistencia integral.

- Evaluación exhaustiva de sus necesidades de producto.

- En combinación con nuestra amplia biblioteca de materiales y datos de procesos, desarrollaremos una solución específica para usted.

- Desde la selección inicial del material, protegeremos su inversión en moldes y la estabilidad de la producción en masa a largo plazo.

Suba su dibujo y obtenga un presupuesto detallado. En este informe, podrá ver no solo el precio, sino, aún más importante, las sugerencias profesionales de JS y la lógica que respalda la selección de materiales clave.

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. Serie JS. No se ofrece ninguna garantía, expresa ni implícita, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la Red Longsheng. Es responsabilidad del comprador solicitar un presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para obtener más información, póngase en contacto con nosotros .

Equipo JS

JS es una empresa líder en el sector, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija JS Technology : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com