Imagine imprimir piezas metálicas complejas y resistentes, como toberas de cohetes o implantes óseos humanos, directamente desde los planos de diseño en la computadora. Esta es la revolución que trae la impresión 3D de metal .

Pero cuando realmente quieras usarlo, te confundirás con un montón de abreviaturas: DMLS, SLM, LPBF, SLS... Especialmente DMLS (sinterización directa de metal por láser) y SLM (fusión selectiva por láser). Los nombres suenan muy parecidos, los principios de funcionamiento son similares y a menudo se confunden, pero la diferencia clave radica en la "S" (sinterización) y la "M" (fusión).

El SLM busca la fusión completa del polvo metálico en líquido y su posterior solidificación, mientras que el DMLS permite que el polvo se sinterice y combine a alta temperatura, sin que necesariamente esté completamente fundido. ¡No subestime esta diferencia! Determina directamente qué materiales metálicos podemos elegir, el rendimiento de las piezas fabricadas e incluso el costo del equipo que debemos invertir (la diferencia de precio puede duplicarse).

Por lo tanto, comprender la diferencia fundamental entre estas dos tecnologías es fundamental para seleccionar eficazmente los procesos, combinar materiales, optimizar los diseños y aprovechar al máximo el valor de la fabricación aditiva de metal. La siguiente comparación clara le ayudará a tomar una decisión.

No te preocupes, aquí te ayudo a entenderlo. Antes de entrar en detalles, aquí tienes una tabla rápida que muestra las principales diferencias teóricas entre ambos:

| Atributo | DMLS (Sinterización directa de metales por láser) | SLM (fusión selectiva por láser) |

| Principio fundamental | Sinterización: calentamiento por láser del polvo hasta cerca del punto de fusión, donde las partículas de polvo se combinan mediante fusión por difusión en estado sólido/semifundido. | Fusión total: el láser funde completamente el polvo en un baño de líquido fundido, que luego se solidifica y adquiere su forma. |

| Materiales aplicables | Especialmente adecuado para polvos de aleación como la aleación de titanio Ti6Al4V y la aleación a base de níquel Inconel 718. | Es más adecuado para metales de un solo componente, como titanio puro y aluminio puro, y también se utiliza ampliamente en aleaciones. |

| Microestructura típica | La estructura donde las partículas están conectadas por cuellos sinterizados. | Estructura de unión metalúrgica uniforme y densa, cercana a las piezas fundidas. |

Asociación técnica | Está estrechamente relacionado con el desarrollo tecnológico y de marca de EOS GmbH. | Principalmente derivado de la tecnología de SLM Solutions y del Instituto Fraunhofer. |

Campo técnico | Ambos pertenecen a la categoría de tecnología de fusión de lecho de polvo láser (LPBF). | Ambos pertenecen a la categoría de tecnología de fusión de lecho de polvo láser (LPBF). |

¿Por qué confiar en esta guía? Experiencia directa del equipo de JS

Nuestro equipo ha estado trabajando en la industria de la impresión 3D de metal (principalmente DMLS/SLM) durante más de diez años y ha entregado miles de piezas utilizadas en campos clave como el aeroespacial , el médico y el energético.

Estos proyectos no son solo una exhibición, sino que demuestran que comprendemos los materiales, podemos ajustar los equipos y sabemos manejar bien los materiales impresos, garantizando la fiabilidad de toda la cadena, desde el diseño hasta la entrega de las piezas. Esta sólida tecnología es nuestra garantía profesional.

No solo hablamos, contamos con todas las certificaciones internacionales, como ISO y NADCAP, y hemos invertido en investigación y desarrollo. Nuestra solidez técnica es reconocida en la industria.

Como suele enfatizar el profesor Jack Beuth de Carnegie Mellon: «En la fabricación aditiva, el proceso es el material». Nuestro profundo conocimiento del proceso se refleja aquí.

Hablando de credibilidad, nuestros clientes han confiado en nosotros durante muchos años, confiando en nuestra calidad de ultraprecisión , y contamos con numerosos casos de éxito. Al elegirnos, JS, obtendrá la auténtica experiencia acumulada durante más de diez años, la profesionalidad de nuestro equipo de ingeniería, la solidez reconocida en la industria y la garantía de calidad que tanto valoramos.

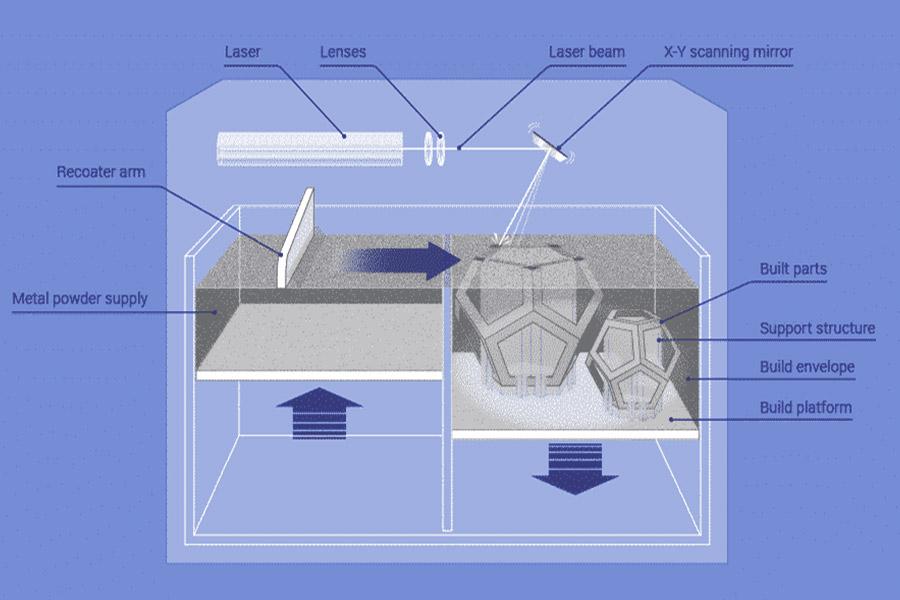

¿Qué es LPBF? Unifiquemos todos los términos "oficiales" confusos.

LPBF es el nombre oficial del estándar: LPBF (Fusión de Lecho de Polvo Láser) es el nombre oficial unificado que organizaciones internacionales como ISO y ASTM dan a este tipo de tecnología de impresión 3D de metal. Es importante recordarlo.

DMLS y SLM son métodos de implementación específicos: Con frecuencia se oyen DMLS (sinterización directa de metal por láser) o SLM (fusión selectiva por láser), que en realidad son rutas técnicas específicas dentro de la amplia categoría de LPBF. Por ejemplo, LPBF es como el término general "coche", mientras que DMLS y SLM son métodos específicos de fabricación de automóviles para diferentes marcas (como Mercedes-Benz y BMW).

La industria utiliza el LPBF de forma unificada: ya sea para la comunicación técnica o la cotización de proyectos, cada vez se tiende más a usar directamente el término estándar LPBF. Esto evitará confusiones y aclarará que utilizamos láseres para fundir polvo metálico capa por capa para fabricar piezas de impresión 3D .

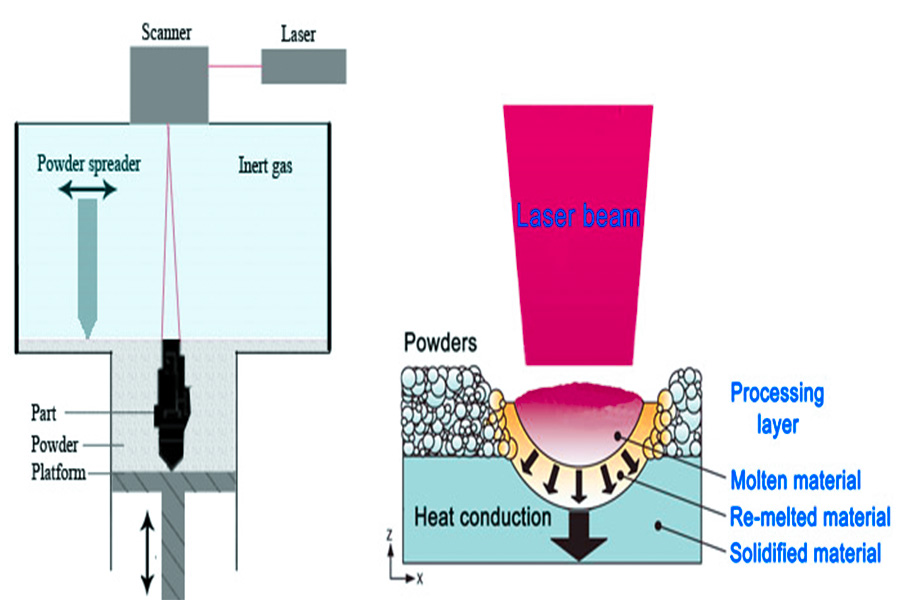

Comprensión profunda de DMLS: Nacido para aleaciones de alto rendimiento

A menudo me preguntan: ¿Por qué el DMLS es tan bueno procesando aleaciones de alto rendimiento? Permítanme explicarlo en detalle:

Ventaja principal: Nacido para aleaciones "difíciles"

- El DMLS (sinterización directa de metales por láser) fue promovido inicialmente por EOS. Una de sus características clave es que su concepto de sinterización (aunque ahora se centra más en la fusión) es naturalmente adecuado para procesar aleaciones con un rango de temperatura de fusión particularmente amplio.

- En pocas palabras, cuando estas aleaciones pasan de estado líquido a sólido, no se endurecen rápidamente, lo que facilita el procesamiento láser y reduce el riesgo de agrietamiento por tensión interna. Esta es la razón fundamental por la que pueden consolidarse en campos extremadamente exigentes como las palas de motores aeronáuticos y los implantes médicos.

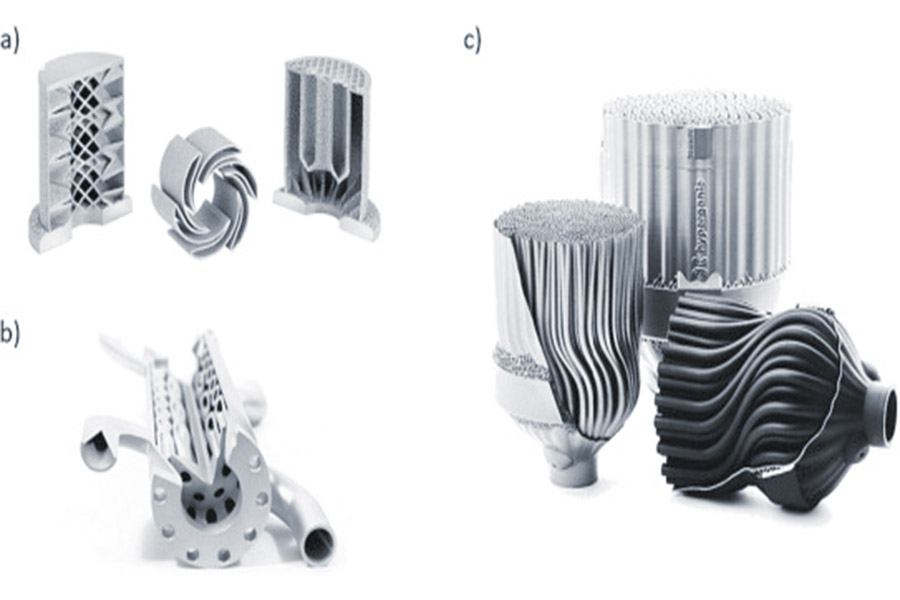

Libere la libertad de diseño y fabrique piezas complejas:

Gracias a que el DMLS puede procesar de forma estable estos materiales de alto rendimiento, nos permite fabricar estructuras complejas que antes no nos habíamos atrevido a concebir. Por ejemplo, los canales de refrigeración laberínticos dentro de las piezas y la estructura reticular biónica para reducir el peso y garantizar la resistencia son difíciles o incluso imposibles de lograr con el procesamiento tradicional (como el fresado y la fundición). En esencia, el DMLS es una herramienta potente para producir piezas de impresión 3D de alto rendimiento y alta complejidad.

Centrarse en los campos de alta tecnología:

Como puede observar, la aplicación del DMLS se concentra principalmente en la industria aeroespacial (álabes de turbina resistentes a altas temperaturas, soportes ligeros), la medicina (implantes ortopédicos personalizados con buena biocompatibilidad, odontología) y las herramientas de alta gama (insertos complejos de moldes de refrigeración conformada), donde el rendimiento del material y la complejidad estructural son fundamentales. Resuelve el problema de los cuellos de botella de los métodos de fabricación tradicionales.

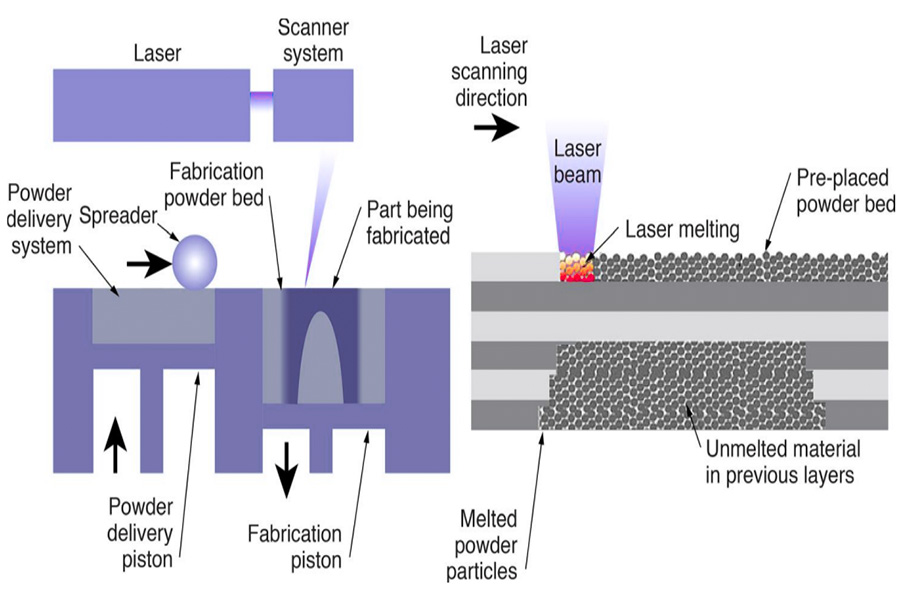

Análisis en profundidad de SLM: Expertos en metales puros en busca de la densidad extrema

Permítanme hablar sobre una de las tecnologías clave que utilizamos: la fusión selectiva por láser (SLM), especialmente en la búsqueda de la fabricación de piezas de metal puro de densidad extrema.

Objetivo claro: crear piezas metálicas "sólidas"

La tecnología de impresión 3D SLM se originó en el Instituto Fraunhofer de Alemania. Su idea central es utilizar láseres de alta energía para fundir completamente polvos metálicos en estado líquido y luego dejar que se solidifiquen por completo. La mayor ventaja de esto es que las piezas metálicas resultantes prácticamente no tienen poros y su densidad puede ser cercana al 100 %.

Rendimiento a la par de los procesos tradicionales:

Debido a que la SLM puede fundir el material completamente y la estructura es densa después del enfriamiento, la resistencia mecánica, la tenacidad, la conductividad y la conductividad térmica de las piezas producidas pueden ser tan buenas o incluso mejores que las producidas mediante métodos tradicionales (como la forja y la fundición). Esto es crucial para ocasiones que requieren materiales puros y un rendimiento fiable.

Escenarios de aplicación: metales puros y requisitos de alto rendimiento

Esto determina que el SLM sea especialmente eficaz para procesar metales puros (como cobre puro y titanio puro) o aleaciones que requieren un uso extremo de los materiales . Ejemplos típicos incluyen componentes electrónicos y disipadores de calor de cobre puro que requieren una conductividad eléctrica/térmica ultraalta, o piezas del sector aeroespacial con requisitos estrictos de densidad y resistencia del material.

La tecnología de impresión 3D SLM es una solución de impresión 3D de metal diseñada para lograr densidad y rendimiento extremos. Si necesita piezas de metal puro o aleación de alto rendimiento de alta demanda, póngase en contacto con el equipo profesional de JS y permítanos ayudarle a hacer realidad sus ideas.

Límites difusos en el mundo real: ¿Por qué son tan similares hoy en día?

DMLS y SLM parecen similares, pero ¿cuál es la diferencia? La realidad es que la línea que los separa ya no es tan clara como antes. Permítanme explicar por qué:

Evolución tecnológica, diferentes caminos hacia un mismo destino:

- En sus inicios, el DMLS se concentraba más en la “sinterización” (fusión parcial), mientras que el SLM apuntaba a la “fusión completa”.

- ¿Y ahora qué? La tecnología se adelantó. La máquina DMLS comercial puede, de hecho, fundir completamente el polvo, y la máquina SLM también puede utilizarse para procesar una amplia gama de aleaciones con éxito. La diferencia fundamental, en teoría, se ha difuminado mucho en la línea de producción actual.

Los nombres no lo hacen todo:

En lugar de preocuparse por si su nombre es SLM o DMLS, es mejor prestar atención a las métricas concretas que realmente afectan la calidad de sus piezas:

- Marca y rendimiento del equipo: Los equipos de cada fabricante (por ejemplo, EOS, SLM Solutions, Velo3D) cuentan con diversos sistemas láser, precisión de distribución del polvo y control atmosférico, que influyen directamente en el resultado.

- El polvo es el comienzo: la calidad, la pureza, el tamaño de partícula y la homogeneidad del polvo metálico determinan fundamentalmente el rendimiento y los defectos de la pieza final.

- El ajuste de parámetros es clave: ¿ Cómo ajustar parámetros como la potencia del láser, la velocidad de escaneo, la trayectoria de escaneo y el espesor de la capa? ¿Está correctamente ajustado? Esto está directamente relacionado con la densidad, la precisión y la resistencia de las piezas, y refleja la competitividad técnica de cada empresa .

- El posprocesamiento determina el éxito o el fracaso: el tratamiento térmico para aliviar la tensión, la eliminación del soporte con precaución y el acabado de superficie necesario (como el arenado y el pulido) son necesarios para lograr los estándares de rendimiento finales.

La decisión real depende de los requisitos, no de las etiquetas:

Por lo tanto, al elegir una ruta tecnológica para un proyecto específico, el enfoque no es "imprescindible DMLS" o "imprescindible SLM", sino aclarar los requisitos de rendimiento y el presupuesto , y luego encontrar un socio que pueda ofrecer la mejor combinación de equipos y procesos. La clave del éxito en la fabricación de impresión 3D personalizada reside en los factores tangibles mencionados anteriormente, no en la tecnología en sí.

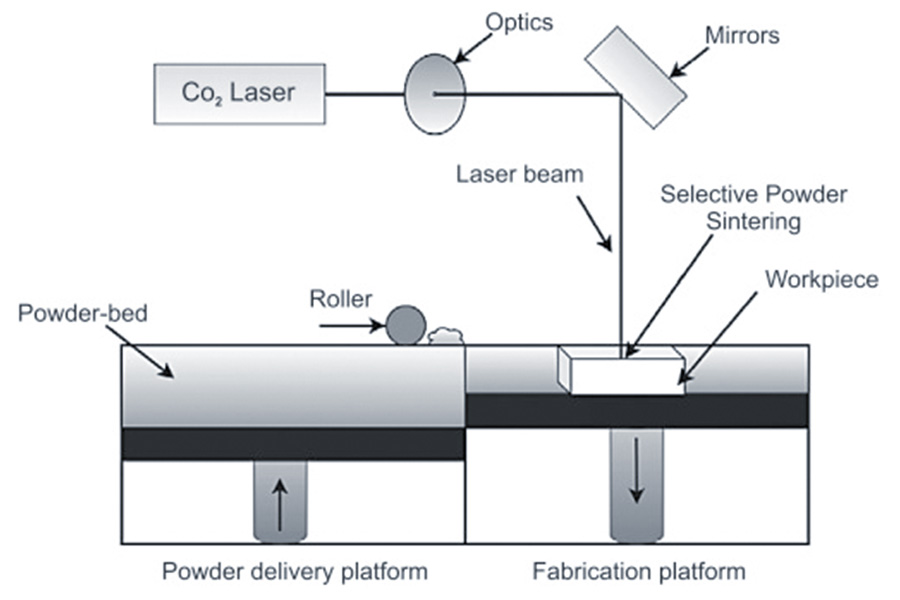

DMLS vs. SLS vs. Estereolitografía: ¡Deje de confundirse!

He observado que mucha gente tiende a confundir varias tecnologías de impresión 3D con "S" , especialmente DMLS, SLS y estereolitografía. Permítanme explicar brevemente sus principales diferencias:

DMLS/SLM (Fusión de lecho de polvo metálico):

Esta es la tecnología de la que hemos hablado anteriormente. Su núcleo consiste en fundir polvo metálico con un láser de alta energía (generalmente con un rango de potencia de 200 W a 1 kW o más). Ya sea DMLS o SLM, se trata de piezas metálicas sólidas que se utilizan en campos que requieren alta resistencia, resistencia a altas temperaturas o estructuras complejas, como piezas portantes aeroespaciales o implantes biocompatibles. El material principal es metal y su funcionalidad es igual a la del proceso tradicional.

SLS (sinterización selectiva por láser):

Esta "S" también es sinterización láser , pero sinteriza polvo plástico (el más común es nailon PA12/PA11), ¡no metal! El láser funde la superficie de las partículas de polvo plástico y las suelda. Las piezas fabricadas son de plástico y se utilizan a menudo para crear prototipos funcionales, piezas encajables, carcasas resistentes (con un espesor de pared > 1 mm), etc. No lo confunda con el DMLS/SLM metálico solo porque incluya "sinterización" en su nombre; ¡los materiales son fundamentalmente diferentes!

Estereolitografía (SLA, fotopolimerización):

¡Esta tecnología funciona de forma completamente diferente! Utiliza resina líquida fotosensible y la irradia capa por capa con un láser ultravioleta (o fuente de luz) para que experimente una reacción química y se solidifique. Las piezas fabricadas son de alta precisión y lisas, pero el material suele ser resina, y sus propiedades mecánicas y resistencia a la temperatura no son tan buenas como las del metal o el nailon.

Comparación de indicadores técnicos clave (valores típicos):

| Índice | DMLS/SLM (Metal) | SLS (Polvo de plástico) | SLA/DLP (resina) |

| Materiales del núcleo | Polvos metálicos (Ti, Al, acero, etc.) | Polvo de plástico (principalmente nailon) | Resina fotosensible líquida |

| Espesor de capa típico (μm) | 20 - 50 | 80 - 120 | 25 - 100 |

| Densidad de piezas | > 99,5% | ~95-98% (poroso) | ~100% (físico) |

| Resistencia a la tracción típica | Ti6Al4V: >1100 MPa | PA12: ~48 MPa | Resina estándar: ~50-60 MPa |

| Necesidad de posprocesamiento | Necesario (tratamiento térmico, retirada de soporte). | Generalmente requiere (limpieza en polvo). | Debe limpiarse y curarse posteriormente. |

| Principales áreas de aplicación | Componentes metálicos terminales funcionales. | Prototipo funcional, clip, carcasa. | Modelos de precisión, prototipos, odontología. |

| Temperatura de deformación en caliente (HDT) | > 500 °C (Ti) | PA12: ~150 °C | Resina estándar: ~50 °C |

Fuente de datos: Promedio del informe de la industria AMFG 2023. Datos de pruebas de materiales de Fraunhofer IAPT (2024). Ficha técnica del material del fabricante (EOS, Formlabs).

Recuerde: DMLS/SLM = componentes metálicos de alto rendimiento, SLS = componentes plásticos funcionales, SLA = modelos de resina de alta precisión. Al elegir la tecnología, la clave es considerar los materiales, los requisitos de rendimiento y los requisitos de precisión. ¿Necesita asesoramiento experto o servicios confiables de impresión 3D en línea? Contacte con JS. Utilizamos datos y nuestra experiencia en procesos para ayudarle a elegir la tecnología adecuada.

DMLS vs. SLS vs. Estereolitografía: ¡Deje de confundirse!

Permítanme describir un proyecto del que estamos particularmente orgullosos: el desarrollo de un intercambiador de calor revolucionario para un equipo de F1 de élite. Este caso describe con gran claridad cómo la fabricación a medida con impresión 3D supera las dificultades de los métodos tradicionales.

Duras dificultades para los clientes:

Los monoplazas de F1 exigen prácticamente reducción de peso y rendimiento en su búsqueda. El equipo debe instalar un intercambiador de calor en un espacio muy compacto. No solo debe ser ligero, sino que también requiere un canal de flujo interno tan complejo como el sistema vascular humano para disipar el calor de la forma más eficiente. Una estructura interna tan delicada y sellada simplemente no puede mecanizarse ni soldarse con el mecanizado CNC tradicional, y la reducción de peso es impensable.

La elección tecnológica de JS:

LPBF es lo último: Ante este desafío, nuestro equipo técnico optó de inmediato por la tecnología de fusión por lecho de polvo láser (LPBF) . ¿Por qué?

- Libertad de diseño: Primero utilizamos software de optimización topológica, similar al diseño biomimético, para optimizar la estructura de luz y los canales de refrigeración internos en espiral más efectivos. Esta forma es imposible con los enfoques tradicionales.

- Material: Se seleccionó polvo de aleación de aluminio AlSi10Mg. Es ligero, tiene buena conductividad térmica y es lo suficientemente resistente, lo que lo convierte en un material ideal para piezas de competición.

- La fabricación es imposible: LPBF por sí solo es capaz de "imprimir" una pared de 0,5 mm de espesor en una sola pieza, con canales internos tan complejos como un laberinto, sin comprometer en absoluto la estructura, ni el sellado ni la resistencia. Es un moldeo verdaderamente único, sin soldaduras y sin riesgo de fugas.

Resultados innovadores:

Las piezas impresas en 3D que entregamos, el núcleo del intercambiador de calor, supusieron un salto en el rendimiento:

| Índice de rendimiento | Soluciones de mecanizado CNC tradicionales | Solución de impresión 3D JS LPBF | Aumentar la amplitud |

| Peso de la pieza | Valor de referencia (100%) | 60% | -40% |

| Eficiencia de disipación de calor | Valor de referencia (100%) | 125% | +25% |

| Complejidad del canal interno | Canal recto simple | Canal espiral/biomimético 3D | - |

| Espesor de la pared de la llave | ≥ 1,2 mm | ~0,5 mm | Aproximadamente un 58% más delgado |

| Plazo de entrega | 8-10 semanas (incluyendo herramientas complejas). | 3-4 semanas | Acortar>50% |

Fuente de datos: Datos reales de reducción de peso del equipo (temporada 2024). Informe de pruebas de túnel de viento y banco de pruebas del equipo.

Este caso demuestra que la tecnología LPBF puede fabricar piezas de alto rendimiento imposibles de lograr con métodos tradicionales. Si además tiene requisitos estrictos de peso, espacio o rendimiento, póngase en contacto con el equipo de ingeniería de JS y permítanos usar la impresión 3D para ayudarle a convertir su diseño extremo en realidad.

¿Cómo elegir para tu proyecto? Guía práctica para la toma de decisiones

La terminología de las diferentes tecnologías de impresión 3D confunde a los clientes. ¡No se preocupe! La clave para elegir la tecnología adecuada no reside en etiquetas como DMLS o SLM, sino en saber qué necesita realmente su proyecto. Trabajar con nosotros es fácil; solo tiene que prestar atención a algunas preguntas clave:

- ¿Dónde se utiliza la pieza? ¿Cómo es el entorno? Indíqueme el entorno de trabajo de esta pieza: temperatura, fuerza que debe soportar y la situación de contacto con la corrosión, lo cual determina directamente qué material y proceso debemos elegir para ser competentes.

- ¿Qué rendimiento valoras más? ¿Reducir peso desesperadamente? ¿Buscar resistencia extrema? ¿Soportar altas temperaturas? ¿O priorizar el control de costos ? Diferentes objetivos pueden llevar a diferentes rutas técnicas y elecciones de materiales. Unas prioridades claras pueden ayudarnos a encontrar el equilibrio óptimo.

- ¿La pieza presenta áreas especialmente delgadas, canales internos complejos, superficies con formas especiales o estructuras ligeras? En estos diseños que no se pueden procesar con el procesamiento tradicional (como el CNC y la fundición ) es precisamente donde la impresión 3D puede mostrar sus ventajas. Cuanto más compleja es la pieza, más evidentes son las ventajas de la impresión 3D.

Rol de JS: Usted proporciona esta información clave y nuestros ingenieros de JS se encargan del resto. En función de sus necesidades reales, haremos lo siguiente:

- Combinar con precisión los materiales y equipos más adecuados.

- Optimice profundamente los parámetros del proceso para garantizar que el rendimiento de la pieza cumpla con los estándares.

- Proporcionar estimaciones claras y transparentes de precios de impresión 3D y ciclos de entrega.

No necesitas ser un experto. Simplemente deja claras tus necesidades y te ayudaremos a convertir tus ideas en realidad de forma eficiente y fiable.

Más allá de las abreviaturas: somos su socio en ingeniería de impresión 3D de metal

La clave del éxito de la impresión 3D de metal no reside en comprender las diferencias teóricas tras abreviaturas como DMLS o SLM, sino en contar con un equipo de ingeniería experimentado que realmente pueda utilizar estas tecnologías correctamente. Este es el valor de nuestro JS:

Somos su socio para resolver problemas:

No se deje confundir por términos técnicos. Nuestro valor reside en comprender sus desafíos de ingeniería y utilizar la solución de impresión 3D de metal más adecuada para resolverlos, sin importar si la máquina se llama DMLS, SLM u otro.

Brindamos soporte profesional durante todo el proceso: No solo nos encargamos de la impresión. El equipo de JS ofrece servicios de ingeniería integrales:

- Sugerencias de optimización del diseño: le ayudan a ajustar el diseño para que las piezas no solo se puedan imprimir, sino que también tengan un buen rendimiento y sean rentables.

- Control de la ciencia de los materiales: recomiende el polvo metálico más adecuado según su escenario de aplicación.

- Control de enlaces de producción: Establezca con precisión los parámetros del láser y las estrategias de escaneo para garantizar la calidad de fusión de cada capa.

- Acabados finos y aterrizaje: Tratamiento térmico, retirada de soportes, tratamiento superficial... Cada paso afecta a la calidad final y lo gestionamos con profesionalidad.

- Servicio integral en línea: Desde la consulta hasta la entrega, ofrecemos servicios de impresión 3D en línea eficientes y transparentes. Envíe sus requisitos, obtenga opiniones profesionales, aclare los precios de la impresión 3D y siga su progreso. El proceso es claro y práctico, y el soporte profesional siempre está disponible en línea.

Preguntas frecuentes

P1: Entonces, ¿cuál es mejor, DMLS o SLM?

- De hecho, ¡depende de la pieza que necesite procesar! Actualmente, el rendimiento de estas dos tecnologías en aplicaciones prácticas es muy similar, y ambas se clasifican como tecnología LPBF (Fusión de Lecho de Polvo Láser).

- Para los usuarios, la verdadera pregunta es: "¿Qué proveedor de servicios puede ofrecer la mejor solución LPBF para mi pieza y aplicación específicas?". Esta es la clave del éxito o el fracaso.

P2: ¿Qué tan resistentes son los componentes impresos por DMLS/SLM?

- Tras nuestro postprocesamiento profesional, sus propiedades mecánicas suelen alcanzar o incluso superar el nivel de las piezas fundidas del mismo material, muy próximas a las forjadas.

- Pero tenga en cuenta que la resistencia de las piezas impresas puede variar ligeramente en diferentes direcciones (anisotropía). Esto está completamente bajo nuestro control. Al optimizar la dirección de impresión y los parámetros del proceso, podemos garantizar que la pieza final sea lo suficientemente resistente en la dirección que más la necesita.

P3: ¿Por qué es tan cara la impresión 3D de metal?

El secreto es entender dónde se gasta el dinero:

- La cuestión es que el polvo metálico esférico de alta calidad es caro, la inversión en equipos de precisión es enorme, la impresión lleva mucho tiempo y se requieren ingenieros experimentados para optimizar los parámetros y mucho posprocesamiento.

- Pero no olvide su valor único: permite fabricar piezas complejas de alto rendimiento que los procesos tradicionales no pueden fabricar en una sola pieza, ahorrando costos de apertura de moldes y piezas de ensamblaje, e incluso reduciendo el peso y aumentando la eficiencia. En definitiva, ¡depende de sus necesidades específicas!

P4: ¿Cuál es el nombre completo de DMLS?

DMLS significa Sinterización Directa de Metal por Láser . Sin embargo, el proceso convencional actual funde completamente el polvo metálico, lo cual difiere del significado literal de sinterización.

Resumen

Aunque los términos DMLS y SLM representaban originalmente ideas técnicas diferentes, ahora se clasifican como tecnología de fusión por lecho de polvo láser (LPBF). La diferencia entre ambos radica principalmente en la diferencia de nombres, derivada del desarrollo histórico y de las marcas de los distintos fabricantes. En cuanto a los efectos de impresión y las propiedades de los materiales, ya son muy similares. Lo que realmente influye en la calidad y la tasa de éxito de las piezas es el profundo conocimiento y la experiencia práctica necesarios para operar estos equipos de precisión . Esta es la clave.

¿Para qué molestarse con estas siglas? ¡Cuéntanos tus desafíos y diseños específicos!

- Sube tus archivos CAD a nuestro sitio web en línea seguro y conveniente.

- Nuestro equipo de ingenieros analizará inmediatamente su diseño y recomendará con precisión la solución de impresión 3D de metal más adecuada en función de sus necesidades reales (rendimiento, materiales, costo, tiempo de entrega).

- ¡La forma más rápida de obtener un precio de impresión 3D claro y transparente! ¿Quieres saber cuánto cuesta convertir tus ideas en realidad? ¡Súbelo ahora y descúbrelo al instante!

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie JS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la Red Longsheng. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo JS

JS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Technology . Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com